岸边桥式集装箱起重机驱动机构卷筒轴承座优化设计

2022-03-10范东风

范东风

上海振华重工(集团)股份有限公司

1 引言

起升缠绕系统、俯仰缠绕系统、小车缠绕系统是岸边桥式集装箱起重机(以下简称岸桥)的三大核心缠绕系统,其运行驱动力来源于布置在岸桥机器房中的三大驱动机构[1]。驱动机构由驱动电机、减速箱、钢丝绳缠绕卷筒、卷筒轴承座、制动器等组成,其中卷筒轴承座在驱动机构中起着至关重要的作用,决定卷筒运动是否平稳,影响岸桥作业效率。

某型岸桥原有三大驱动机构卷筒轴承座,自2006年使用至今,出现卷筒轴承座焊缝开裂或地脚螺栓断裂现象,经过现场分析,发现卷筒轴承座存在一些问题。为了降本增效,提升产品质量,需要对原有三大驱动机构卷筒轴承座进行优化设计。

2 原有卷筒轴承座问题分析

2.1 原轴承座概述

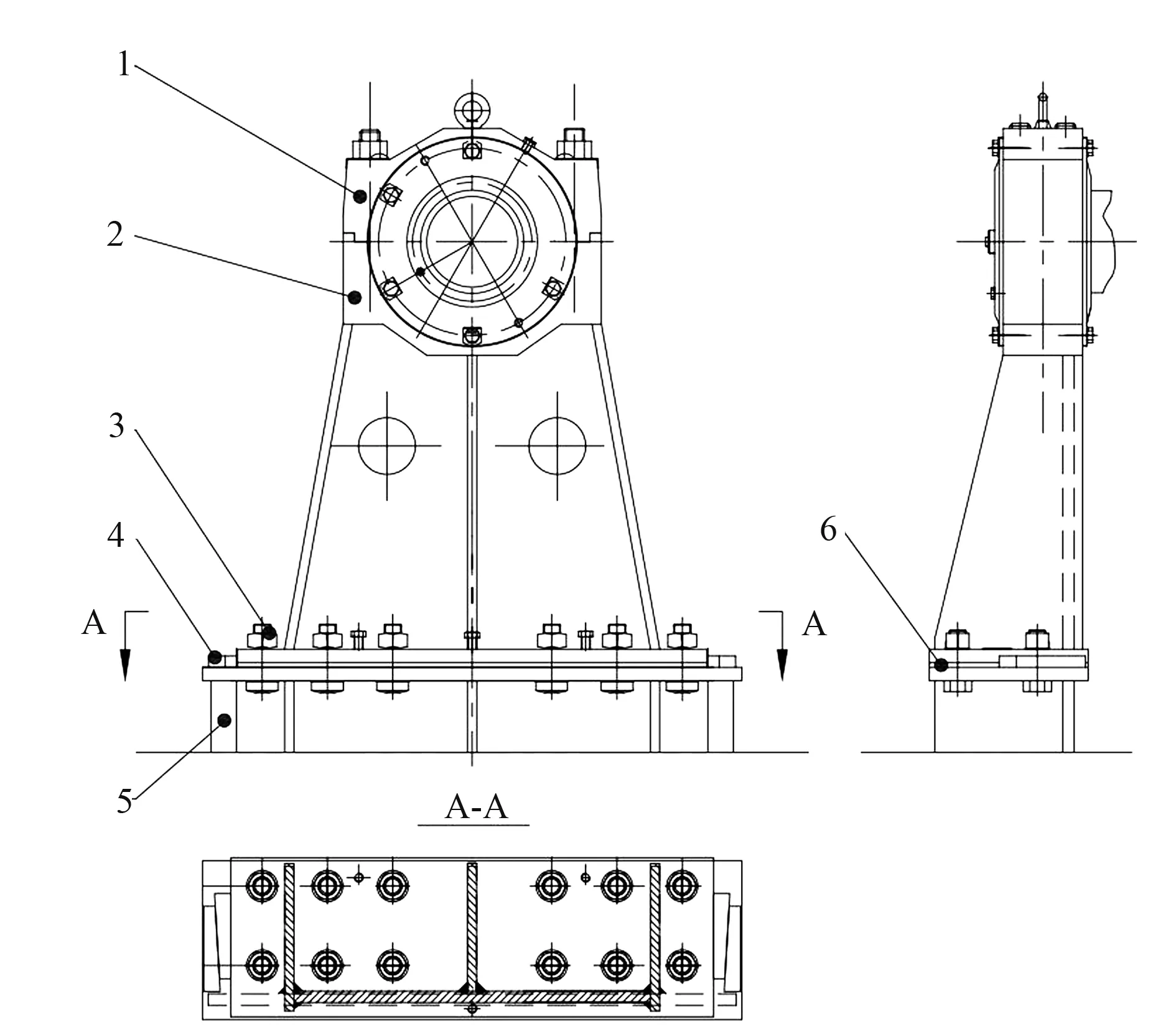

原有三大驱动机构卷筒轴承座分为上轴承座体、下轴承座体、底座、调整垫、抗剪块以及轴承相关安装组件(见图1)。上轴承座体和下轴承座体通过螺柱连接,下轴承座体、底座和调整垫通过6组地脚螺栓连接。卷筒轴承座承受的剪力主要由抗剪块承受,弯矩则由地脚螺栓副承受。下轴承座体上部厚板结构形状不规则,与下面两侧翼缘板焊接。

1.上轴承座体 2.下轴承座体 3.地脚螺栓副 4.抗剪块 5.底座 6.调整垫

2.2 现场问题与原因分析

三大驱动机构卷筒轴承座在码头各种复杂工况长期作业情况下基本完好,但在一些大型岸桥尤其是双起升的岸桥出现了卷筒轴承座结构开裂或地脚螺栓断裂现象,这些卷筒轴承座开裂具有以下共同特点:①均发生在牵引式小车驱动卷筒轴承座;②轴承座均承受正反方向的牵引力,即承受交变疲劳载荷作用,属于疲劳开裂[2];③卷筒轴承座焊缝开裂位置基本都在厚薄板对接位置;④地脚螺栓断裂均在卷筒轴承座底座两侧最远端和靠近远端的螺栓位置。

通过对原有卷筒轴承座现场问题分析,在设计上有以下几点不足之处。

(1)原卷筒轴承座设计未能充分考虑轴承座所承受的工况,主起升机构、俯仰机构用卷筒轴承座均承受外力引起的单向拉力,以及拉力引起的弯矩,疲劳工况属于横幅应力疲劳;而小车驱动机构用卷筒轴承座则承受外力引起正反2个方向的拉力,以及正反两向拉力引起的正反弯矩,属于交变应力疲劳工况。

(2)主结构厚薄板对接位置处理不好,没有对重要位置焊缝提出检测要求,实际制作焊缝不能保证焊接质量,无法满足实际需要的焊缝强度[3]。

(3)主支架结构未按照力学分析合理布置,支架两侧腹板距离不够大,中间筋板多余。

(4)地脚螺栓分布不合理,受力分布失衡,中间部分地脚螺栓作用不大,外侧地脚螺栓受力过大;地脚螺栓连接孔不具可调整性,不利于安装定位和调整。

3 卷筒轴承座创新优化

岸桥三大驱动机构轴承座创新优化工作主要解决现有轴承座存在的问题,提高产品设计质量,避免再次发生主结构疲劳开裂或地脚螺栓断裂,减少维护成本,同时考虑轴承座的适用性和普及性,有利于创新优化产品在岸桥及其他产品上推广和应用。

3.1 创新优化方案

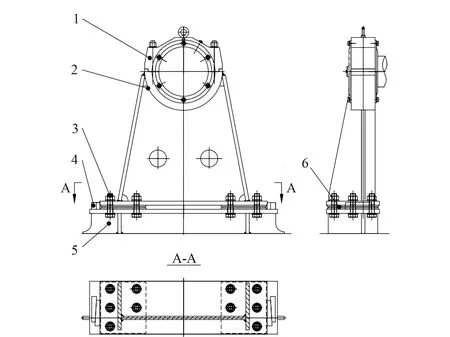

首先从三大驱动机构工况和轴承座工况分析出发,理清系统中所有载荷,然后对各种工况下轴承座整体受力、主结构受力、地脚螺栓受力进行计算分析,根据计算分析结果,合理设计主结构形式和地脚螺栓布置,确定主结构、底座焊接焊缝形式和要求。同时向生产单位了解现有轴承座现场工艺、制作和装配等情况和存在的问题,进而对轴承座进行创新优化,设计了新的岸桥三大驱动机构卷筒轴承座(见图2)。

1.上轴承座体 2.下轴承座体 3.地脚螺栓副 4.抗剪块 5.底座 6.调整垫

相对现有轴承座,优化后的岸桥三大驱动机构卷筒轴承座有以下几点创新。

(1)安装轴承处厚板形式不同,创新优化的轴承座采用圆形结构,不同于原有轴承座多边形结构;两侧腹板与厚板连接处定位在轴承中心位置,避免了厚薄板之间的焊缝承受弯矩载荷,减少或避免焊缝开裂机会。

(2)主结构取消了中间不承受弯矩载荷的筋板,对主结构、底座重要焊缝进行了合理分布,尤其是厚薄板连接处焊缝,主结构翼缘板和中间腹板同下部底板的焊缝,底座与基础的焊缝。

(3)根据受力情况对轴承座上座和下底座中间联接处的调整垫做了分段处理,减少调整垫加工面。

(4)轴承座上座和下底座联接螺栓孔分别做了2个方向腰型孔,可以微调上下座位置;且将联接螺栓分布在受力位置,取消了靠近中间位置受力不大的螺栓。

3.2 轴承座有限元计算分析

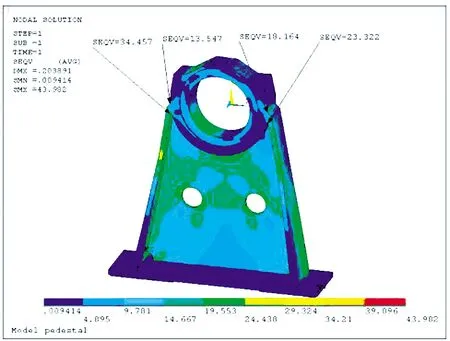

为了更准确反映创新优化的三大驱动机构卷筒轴承座受力情况,采用有限元计算软件ANSYS中Solid45实体单元对卷筒轴承座进行实体建模计算分析。载荷主要考虑钢丝绳拉力,拉力按照100 kN计算,计算分析结果见图3。

图3 新型轴承座结构应力

从计算分析结果来看,创新优化设计的三大机构驱动卷筒轴承座结构应力很小,尤其是厚薄板相接位置。

4 创新优化卷筒轴承座的经济效益分析

创新优化设计的三大驱动机构卷筒轴承座有效解决了原有装置存在的不足之处,结构更简明,布置更合理。轴承座上座和下底座中间连接处的调整垫是非整体式,减少调整垫加工面加工量。根据受力分析结果,取消了不承受弯矩载荷的中间筋板和底座中间筋板,减少材料成本和焊接成本。

创新优化的卷筒轴承座可大幅提高三大驱动机构系统装配效率。原有三大驱动机构驱动装配时,需要先找正划线定位轴承座下底座,预先点焊轴承座。安装上轴承座时找正位置,必须再次调整下底座的位置,需要刨掉预焊焊缝,调整下底座后再次焊接下底座。创新优化的卷筒轴承座上座和下底座连接螺栓孔分别做了不同方向的腰型孔。找正划线定位轴承座下底座直接和基础完全焊接,安装轴承座上座时,根据实际工况可以前后左右微调位置,减少整体装配二次划线,无需破坏焊缝再次焊接,大幅度节约安装调整轴承座的时间和人工成本,提高安装准确度和装配效率。

目前,创新优化的三大驱动机构卷筒轴承座已在国内外岸桥项目上推广应用,有效减少或避免了以后项目的三大驱动机构卷筒轴承座出现结构开裂和螺栓副断裂现象,减少或避免了后期维护成本。该卷筒轴承座的通用性好,可应用到轨道式龙门起重机和轮胎式龙门起重机产品上,减少同类产品设计和开发成本。

5 结语

创新优化后的三大驱动机构卷筒轴承座具有受力合理、工艺性好、装配调整方便、绿色制造等优点,大幅节省了设计、工艺、制作、装配及售后维护的时间和成本,为全面提高岸桥产品质量提供了技术支持。