陶瓷纤维滤管在烟气净化一体化技术中的应用

2022-03-10房豪杰

房豪杰

(上海市机电设计研究院有限公司,上海 200040)

近年来,我国大气污染形势严峻,区域性雾霾等污染问题频发。据统计,尽管我国工业废气治理设施逐年增加,治理设施处理能力有较大提升,运行费用不断加大,但工业废气排放总量仍在上升,工业烟尘排放总量也居高不下[1]。由此可见,工业大气污染物排放控制形势不容乐观。

《全面实施燃煤电厂超低排放和节能改造工作方案》指出,燃煤电厂烟气超低排放是指在基准氧含量6%(体积分数)条件下,烟尘、SO2、NOx排放质量浓度分别不高于10、35、50 mg/m3[2]。超低排放在火电行业取得的效果显著,加速了垃圾焚烧、生物质发电、危废处理等行业的改革步伐。

现阶段我国垃圾焚烧烟气排放执行《生活垃圾焚烧污染控制标准》(GB 18458—2014)[3]。部分地区采用更严格的地方标准、欧盟标准(EU2000/76/EC)甚至是欧盟2010标准。如河北、海南最新标准要求垃圾焚烧排放烟气中颗粒物、SO2、NOx排放质量浓度分别不高于8、20、120 mg/m3。此外,生物质领域排放指标也日趋严格。

传统烟气净化系统主要是多级单污染物控制系统串联组合,实现对烟气中各污染物的脱除。随着环保排放限值日趋严格及投资运营成本压力增大,烟气净化技术也逐步从“单一污染物控制”向“多污染物协同控制”升级。因此,一体化协同脱除技术逐步演变为烟气净化的新方向,成为当前国内外学者研究的热点[4]。

本研究介绍了我国烟气净化一体化技术的发展现状,分析总结了现有一体化处理工艺,并在此基础上介绍了基于陶瓷纤维滤管的烟气净化一体化技术的特点及应用,以期为该类技术的研究和发展方向提供参考。

1 烟气净化一体化技术

目前,各行业已研发出不同的一体化技术,主要有活性炭吸附法[5-6]、脉冲电晕等离子体法(PPCP)[7]、SNRB法等,均得到了应用并能协同脱除SO2、NOx、二噁英、粉尘、重金属等污染物。

1.1 活性炭吸附法

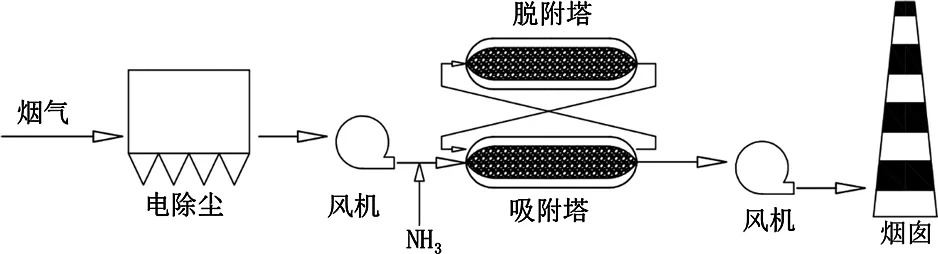

活性炭等碳基材料具有发达的孔隙结构、较大的比表面积、丰富的表面官能团,既可做良好的吸附剂,亦可做催化剂的优良载体[8-10]。活性炭吸附法就是利用其发达的孔隙结构将SO2吸附,在含氧官能团的催化氧化作用下,最终生成H2SO4并且被吸附在活性炭孔隙中,从而起到脱除SO2的作用。活性炭还可实现对Hg0、NO的氧化吸附。在喷氨情况下,活性炭可作为碳基催化剂实现对NO的催化还原脱除。具体工艺流程见图1。

图1 活性炭吸附法工艺流程

经过多年研究发展,目前我国活性炭吸附法已逐步在燃煤电厂、钢铁行业烧结烟气等领域得到初步的应用。由于单独采用活性炭对NOx的脱除效果还达不到超低排放的要求,仍需结合现有成本较低、技术成熟的单污染物脱除技术,因此目前我国活性炭吸附法主要应用于石油石化自备电厂、烧结机等行业。

1.2 PPCP

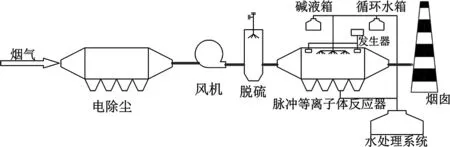

高压脉冲电源产生大量具有强氧化性的·OH、·O、HO2·等多种活性粒子和自由基,烟气中的SO2、NO被活性粒子和自由基氧化为高阶氧化物SO3、NO2,与烟气中的H2O相遇后形成H2SO4和HNO3,在有NH3注入情况下生成副产物氨肥((NH4)2SO4和NH4NO3),便于回收和再利用。PPCP工艺流程见图2。

图2 PPCP工艺流程

PPCP烟气净化一体化工艺已成为各国控制烟气污染的研发热点,但该工艺仅停留在研发探索阶段,尽管已有少量示范工程应用,但由于其只能同时脱除SO2和NOx,对重金属及二噁英并无去除作用,制约了该工艺在垃圾焚烧行业的大规模推广应用。

1.3 SNRB法

SNRB法是运用高温脉冲喷射式布袋除尘室,集高效脱硝、除尘、除二噁英于一体的技术[11-12],其原理是在烟道中喷入钙基或钠基吸收剂脱除SO2,在布袋除尘器的滤袋中悬浮有脱硝催化剂并在烟气进布袋除尘器前喷入NH3以去除NOx,二噁英则通过催化过滤和表面过滤相结合来解决,工艺流程见图3。SNRB法集除尘、脱硝、除二噁英为一体化,现有工程案例大多因为二噁英排放压力而采用其实现二噁英的深度脱除,但由于昂贵的成本费用(是普通布袋价格的5~10倍)制约了其大规模推广应用。

图3 SNRB法工艺流程

烟气净化一体化工艺已成为烟气深度治理的研发热点,目前上述3种一体化工艺仅停留在研发探索阶段,尽管已有少量示范工程应用,但投资运行费用高、适用范围局限等原因制约了其大规模推广应用。因此,开发适合我国国情,投资少、运行费用低、效率高的烟气一体化技术成为未来发展的重点。

2 陶瓷纤维滤管技术及特点

目前,为防止催化剂堵塞、失活等发生,商用较多的钒钛催化剂选择性催化还原脱硝(SCR)工艺常置于除尘系统之后运行,但两段工艺运行具有占地面积大、运行费用高等问题。触媒陶瓷纤维滤管一体化技术将除尘、脱硝、脱二噁英功能集成于一体。陶瓷纤维滤管由高空隙率、低密度的陶瓷纤维(直径2~3 μm)绕制而成,其基本材料由硅酸铝纤维及无机黏着剂组成。触媒物质(钒钛催化剂)均匀分布在管体的陶瓷纤维之间,管体由内至外均有触媒均匀分布,脱硝和脱二噁英效率高,活性不易受到不利影响。因此,基于陶瓷纤维滤管的烟气净化一体化技术受到愈来愈多的青睐[13-15]。

2.1 触媒陶瓷纤维滤管

触媒陶瓷纤维滤管是一种新型的具备高效除尘和脱硝功能的陶瓷膜材料。在陶瓷纤维滤管内部孔隙结构上负载合适浓度的脱硝催化剂浆液,后经干燥及系列程序升温煅烧制备成触媒陶瓷纤维滤管。在高温(200~450 ℃)下先高效去除烟气中的粉尘,除尘过程包括惯性碰撞、直接拦截、扩散、重力沉降等多种机理作用,再利用滤管支撑体内部多维孔道中负载的纳米催化剂和加入的NH3分解烟气中的NOx。纳米催化剂粒子具有多孔性、体积小、接触面积大的特点,可高效催化气相反应而无扩散限制;另一方面,滤管烟气流速(0.8~1.2 m/min)远低于蜂窝式催化剂(6 m/s),有效提升烟气停留时间和增加活性表面积,催化剂利用率可达到100%。触媒陶瓷纤维滤管脱硝原理见图4。

图4 触媒陶瓷纤维滤管脱硝原理

触媒陶瓷纤维滤管的关键是在催化剂负载量低和烟气停留时间短(通常小于0.2 s)的条件下达到高的脱硝效率[16]。近年来,国内外对不同种类催化剂的负载及催化剂与滤管的复合方法进行了探索。目前,商业应用较多的负载催化剂主要是V2O5-WO3/TiO2、V2O5-CuO/TiO2、V2O5-WO3-Pt/TiO2、CuO-CeO2/TiO2等。催化剂与滤管的复合方法主要包括浸渍法、溶胶-凝胶涂覆法、真空离心涂覆法,其中“浸渍法+程序升温煅烧”应用较广[17]。

2.2 触媒陶瓷纤维滤管特性

2.2.1 材质特性

(1) 高孔隙率:孔隙率达85%,不易受热胀冷缩断裂;(2)多功能集成:集脱硝脱酸除尘及脱除二噁英于一体化,延长催化剂使用寿命;(3)耐高温抗腐蚀:可操作温度范围更宽,且对于腐蚀性化学物质相比布袋更具优势;(4)单体结构:本体支撑不需龙骨。

2.2.2 一体化工艺特性

触媒陶瓷纤维滤管一体化技术在高效脱除颗粒物和NOx的同时,通过在前端烟道喷入脱酸反应剂(如Ca(OH)2、NaHCO3等),可去除SO2、SO3及其他污染物(HCl、HF等)[18]。此外,除尘后烟气穿过陶瓷纤维滤管与管内分布的纳米催化剂充分接触,在纳米催化剂的作用下,气态二噁英被催化分解。

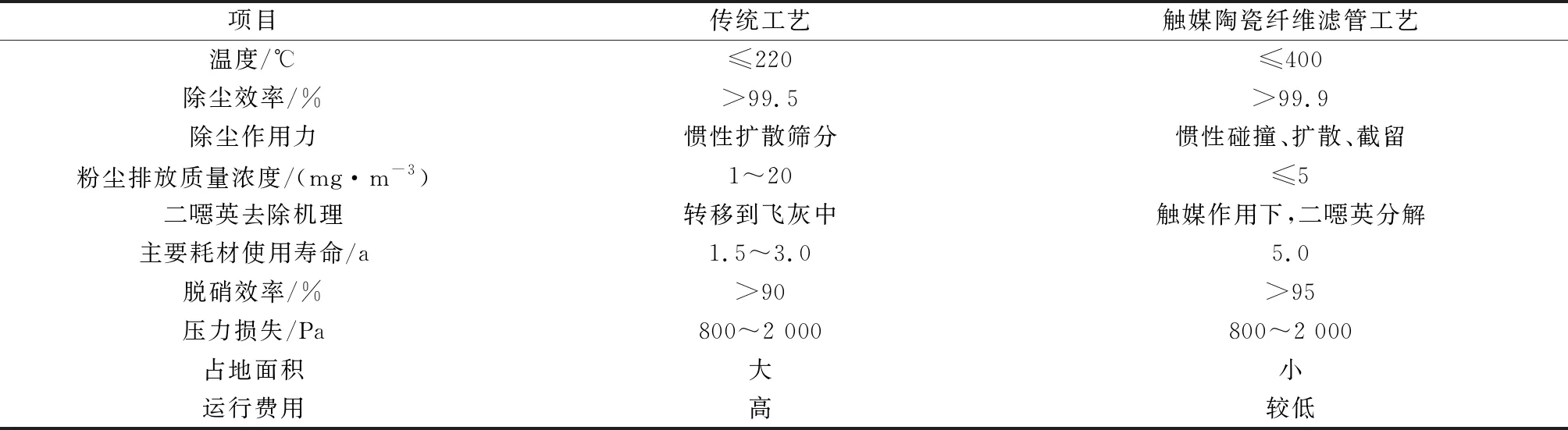

传统工艺(布袋+SCR)与触媒陶瓷纤维滤管工艺对比结果见表1。

表1 传统工艺与触媒陶瓷纤维滤管工艺对比

3 陶瓷纤维滤管一体化净化技术的应用

陶瓷纤维滤管一体化净化技术工艺路线:在前段烟道处喷入脱酸剂,烟气进行一次脱酸反应;通过喷氨格栅将稀释后的氨气喷入,烟气通过导流板均流后进入陶瓷纤维滤管一体化反应器,粒径较大的粉尘在重力作用下沉降,粒径小的则沉积在滤管表面,并在陶瓷纤维滤管表面的尘饼层上进行二次脱酸,气体在滤料表面与滤管壁内的催化剂层接触发生反应一次脱除NOx;通过引风机送至烟囱排出。

丹麦Topsoe、德国BWF、德国Clear Edge很早就开始了陶瓷纤维滤管的研究工作,已具备工业化应用基础。近年来,国内不少企业同高校展开合作,或通过引进国际先进技术,逐步形成具有自主知识产权的工艺技术,进行工业化应用。国内已有几家企业率先将陶瓷纤维滤管一体化技术应用于本公司旗下的生物质电厂。据山东某生物质电厂公布的脱硫脱硝除尘一体化改造项目验收报告公示数据显示,经“陶瓷催化剂袋式脱硫脱硝除尘+石灰石-石膏脱硫法”工艺烟气净化后,NOx、SO2、颗粒物的最大排放值分别约为29、3、1.3 mg/m3。山东另一家生物质电厂的陶瓷纤维滤管一体化超低排放改造项目采用“碳酸氢钠干法+陶瓷管除尘”工艺,运行温度280~300 ℃,陶瓷管除尘器共12个室,目前已运行半年,排放指标良好,NOx、SO2、颗粒物分别低于25、20、4.2 mg/m3,系统温降20 ℃。

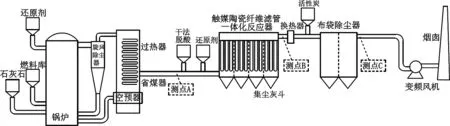

本研究采用“干法脱酸+触媒陶瓷纤维滤管一体化系统+换热+活性炭+布袋除尘器”工艺在江苏某垃圾焚烧发电厂开展了触媒陶瓷纤维滤管烟气一体化超低排放中试示范项目,工艺流程见图5。烟气(流量1 800~2 100 m3/h)从过热器上部与省煤器中间(约420 ℃)引出后喷淋降温进入烟道脱酸,在烟道中喷入高效钙基脱酸剂(投加量5 kg/h)进行干法脱酸,将烟气中的HCl和SO2脱除。随后在烟道中喷入20%(质量分数)的氨水作为还原剂,使烟气与NH3充分混合后进入触媒陶瓷纤维滤管一体化反应器,拦截过滤含重金属和二噁英的粉尘和脱酸副产物并经脉冲喷吹至集尘灰斗外排,除尘后的烟气通过滤管与管内分布的纳米催化剂充分接触,催化分解气态二噁英和催化还原NOx。在反应器末端增加活性炭(1 kg/h)喷射及布袋除尘器对换热降温过程析出的重金属和二噁英进行吸附脱除。

图5 超低排放中试工艺流程

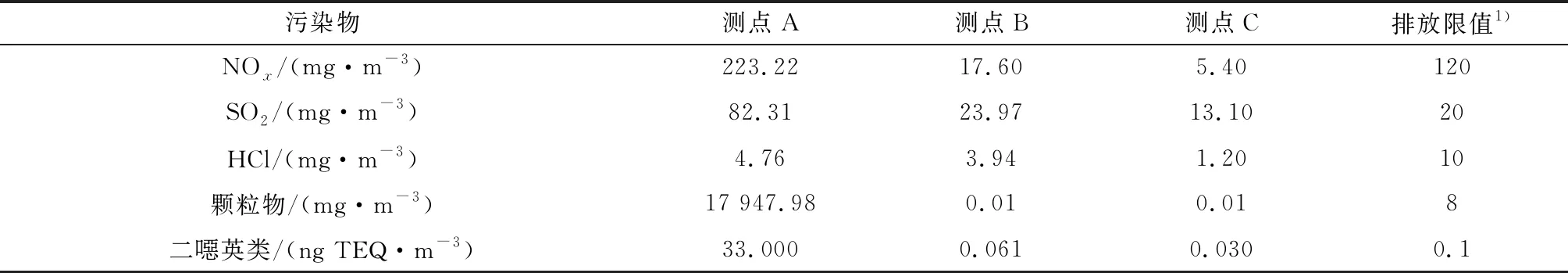

该试验进行3个测点的采样测试,其中A为干法脱酸入口,B为反应器出口,C为布袋除尘器出口。委托第三方测试机构对3个测点的污染物进行检测,结果见表2。经计算,NOx、SO2、HCl、颗粒物、二噁英类去除效率分别为97.6%、84.1%、74.8%、>99.9%、99.9%。该工艺系统对烟气中污染物的去除效果明显,均能达标。

表2 烟气污染物排放结果

4 结 语

随着各行业烟气超低排放政策的日益趋紧以及投资运营成本压力增大,烟气一体化处理是大气污染物治理重要发展方向。触媒陶瓷纤维滤管作为一项新技术,可实现脱酸、脱硝、除尘一体化协同处理,具有较好的行业推广价值和市场空间。“干法脱酸+触媒陶瓷纤维滤管一体化系统+换热+活性炭+布袋除尘器”工艺中试示范项目结果表明,NOx、SO2、HCl、颗粒物、二噁英类去除效率分别为97.6%、84.1%、74.8%、>99.9%、99.9%,烟气中污染物的去除效果明显,均能达到DB13/ 5325—2021。