焙炒方式对芝麻酱品质的影响

2022-03-10许仕文张国治李志建黄纪念

许仕文,张国治,李志建,孙 强,黄纪念

(1.河南工业大学 粮油食品学院,郑州 450001; 2.河南省农业科学院 农副产品加工研究所,郑州 450002)

芝麻酱含有大量不饱和脂肪酸,蛋白质,维生素E,木酚素及铁、钙、硒等矿物质[1-2],还具有浓郁的香味,常用于凉菜、热干面、火锅蘸料等,起到增味增香的作用[3]。传统的芝麻酱制作工艺是芝麻经清洗、焙炒、扬烟和磨酱等工序制作而成[4],其中焙炒工序是芝麻油特征风味形成的关键[5],对于芝麻酱的风味形成也有至关重要的作用。

芝麻有多种焙炒方式,其中:油炒锅焙炒相对于传统焙炒可达到的焙炒温度较高,操作简便,传热均匀[6];微波炉焙炒具有很好的穿透性,可穿透物料内部,加热速度快、时间短,但加热时热量是由内向外传递,若加热物料较厚会导致受热不均匀[7];电磁转锅采用磁场感应涡流的加热原理,升温快,随着锅体旋转,物料搅拌充分,受热均匀[8]。关于芝麻酱的风味,已有不少关于芝麻前处理和不同焙炒方式对挥发性风味物质影响的研究[9-11],但对芝麻酱总体风味起重要作用的往往是少数几种物质。刘登勇等[12]建立了通过计算相对气味活度值(ROAV)法来评价各组分对总体风味的贡献程度,但目前还没有利用ROAV法确定芝麻酱关键风味物质的研究。本文为探究焙炒方式对芝麻酱品质和关键风味物质的影响,将芝麻用油浴锅、微波炉和电磁转锅焙炒至不同温度,扬烟、磨酱后测定各品质指标,比较不同焙炒方式及出料温度下芝麻酱之间的差异,为芝麻酱进一步生产加工提供参考。

1 材料与方法

1.1 试验材料

白芝麻,平舆康博汇鑫油脂有限公司提供。

实验型导热油平底炒锅,河南省农业科学院农副产品加工研究所与河南亚临界萃取有限公司联合制造;微波炉,广州格兰仕微波生活电器制造有限公司;DCCZ5-5型电磁转锅,许昌智工机械制造有限公司;JM-L80型胶体磨,浙江省温州市龙湾华威机械厂;LD5-1型低温离心机,长沙平凡仪器仪表有限公司;Mastersizer 3000激光粒度仪,英国马尔文仪器有限公司;TA-XT plus物性测定仪,英国Stable Micro Systems公司;7890A GC-5975C MSD气相色谱-质谱联用仪(GC-MS),美国安捷伦科技有限公司。

1.2 试验方法

1.2.1 芝麻酱的制备

(1)油炒锅焙炒:设定温度220℃,待达到设定温度后,加入1 kg芝麻并保持搅拌,用红外测温仪测量芝麻温度分别达到170、180、190℃后出料,扬烟冷却至室温后,采用胶体磨重复磨酱2次,得到3个出料温度的芝麻酱。

(2)微波炉焙炒:设定微波火力为80%,将200 g芝麻在微波炉专用瓷盘上平铺后放入微波炉,每4 min搅拌1次并用红外测温仪测量温度,温度达到150℃后每2 min搅拌1次,芝麻温度分别达到170、180、190℃后出料,后续步骤同(1)。

(3)电磁转锅焙炒:设定加热火力为3档,加入1 kg芝麻后,转筒开始加热并旋转,用红外测温仪测量芝麻温度分别达到170、180、190℃后出料,后续步骤同(1)。

1.2.2 芝麻酱离心析油率的测定

参考宋国辉等[13]的方法略加修改。取约30 g芝麻酱于50 mL离心管中,以8 000 r/min离心20 min后,去除上清油,称量剩余样品的质量。按下式计算离心析油率(Y)。

Y=(m+m0-m1)/m×100%

(1)

式中:m为芝麻酱样品的质量;m0为离心管的质量;m1为剩余样品加离心管的质量。

1.2.3 芝麻酱质构的测定

参考刘素慧等[14]的方法略加修改。芝麻酱于烧杯中静置2 h后,用P25探头下压到接近芝麻酱表面。测前、测中、测后速度均为1.00 mm/s,下压距离20.0 mm。

1.2.4 芝麻酱粒径的测定

参考檀静[15]的方法。其中D10、D50、D90分别指累积粒径分布占比达到10%、50%、90%时所对应的粒径。

1.2.5 芝麻酱风味物质的测定

风味物质的测定参考张丽霞等[9]的方法,ROAV计算参考刘登勇等[12]的方法。

1.2.6 芝麻酱的感官评价

采用模糊数学评价法。因素集U=(色泽、香味、组织状态、口感), 评语集V=(优、良、中、差)=(100、80、60、40)。各因素权重的确定:邀请10名品评人员对色泽、香味、组织状态、口感4个因素在芝麻酱感官中的重要程度进行排名,按照第一名4分,第二名3分,第三名2分,第四名1分,将4个因素的总得分相加除以100得到各感官指标的权重(W),W=(0.17,0.32,0.13,0.38)。

感官评价:10名品评员对所有样品按照评价表进行感官评定,每个样品得到一个评价矩阵(R)。综合评价结果Y=W×R,得分值=Y×(100、80、60、40)T。

2 结果与分析

2.1 焙炒方式对芝麻酱离心析油率和粒径的影响(见表1)

由表1可知,各焙炒方式下出料温度170℃和180℃的离心析油率差异不显著,而与190℃差异显著。油炒锅和电磁转锅焙炒的离心析油率随出料温度升高而增加,而微波炉焙炒的离心析油率先增加后减小。不同焙炒方式的离心析油率差异显著,除出料温度190℃,离心析油率大小依次为电磁转锅>微波炉>油炒锅。不同焙炒方式和出料温度下的D10和D50整体差异显著,除电磁转锅焙炒、出料温度190℃的芝麻酱外,离心析油率越高则D10和D50越高,说明离心析油率与粒径有一定的关系,其他研究也有一致的结论[16-17]。除微波炉焙炒、出料温度180℃外,其他焙炒方式及出料温度条件下D90无显著差异,说明焙炒方式不是影响D90的主要因素。

表1 不同焙炒方式芝麻酱的离心析油率和粒径

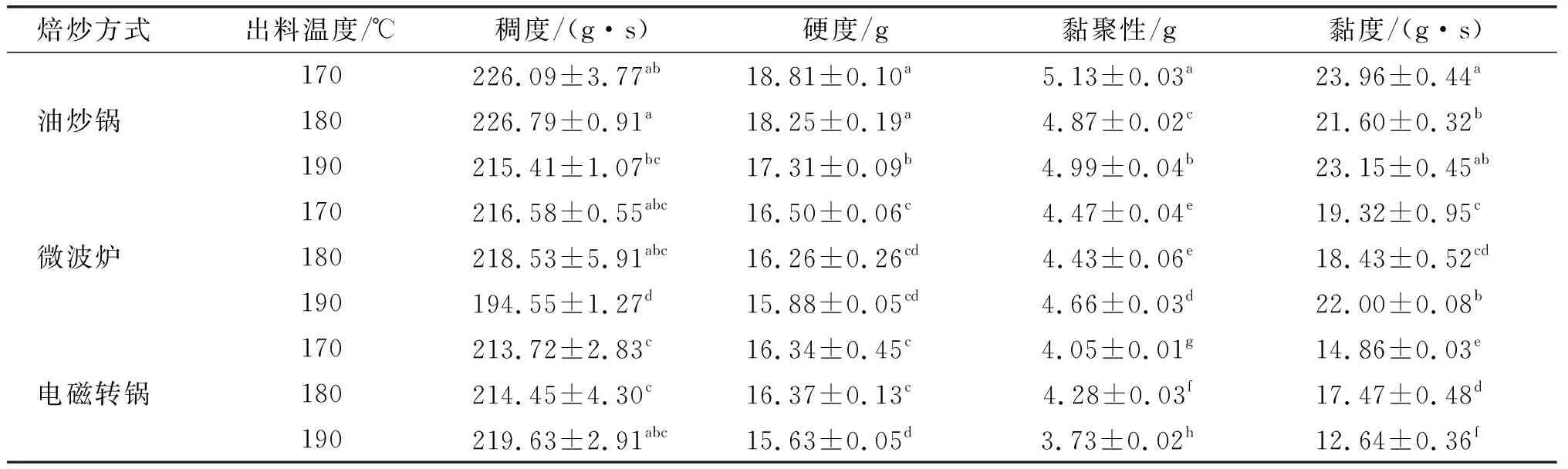

2.2 焙炒方式对芝麻酱质构的影响(见表2)

表2 不同焙炒方式芝麻酱的质构

由表2可知,除微波炉焙炒、出料温度190℃的芝麻酱外,不同焙炒方式和出料温度条件下芝麻酱的稠度无显著差异,说明影响芝麻酱稠度的主要因素不是焙炒方式和出料温度,可能与磨制工艺有关。除油炒锅和电磁转锅焙炒、出料温度190℃的芝麻酱外,出料温度升高对硬度的影响不大;不同焙炒方式的硬度、黏聚性及黏度整体有显著差异。硬度过大或过小均不利于产品的口感。黏聚性对芝麻酱的涂抹性有很大影响。黏度很大程度上影响芝麻酱咀嚼时口腔的舒适感,黏度越高咀嚼性越差[18]。焙炒方式对硬度、黏聚性和黏度影响显著,且大小顺序均为油炒锅>微波炉>电磁转锅,说明三者之间有一定相关性。

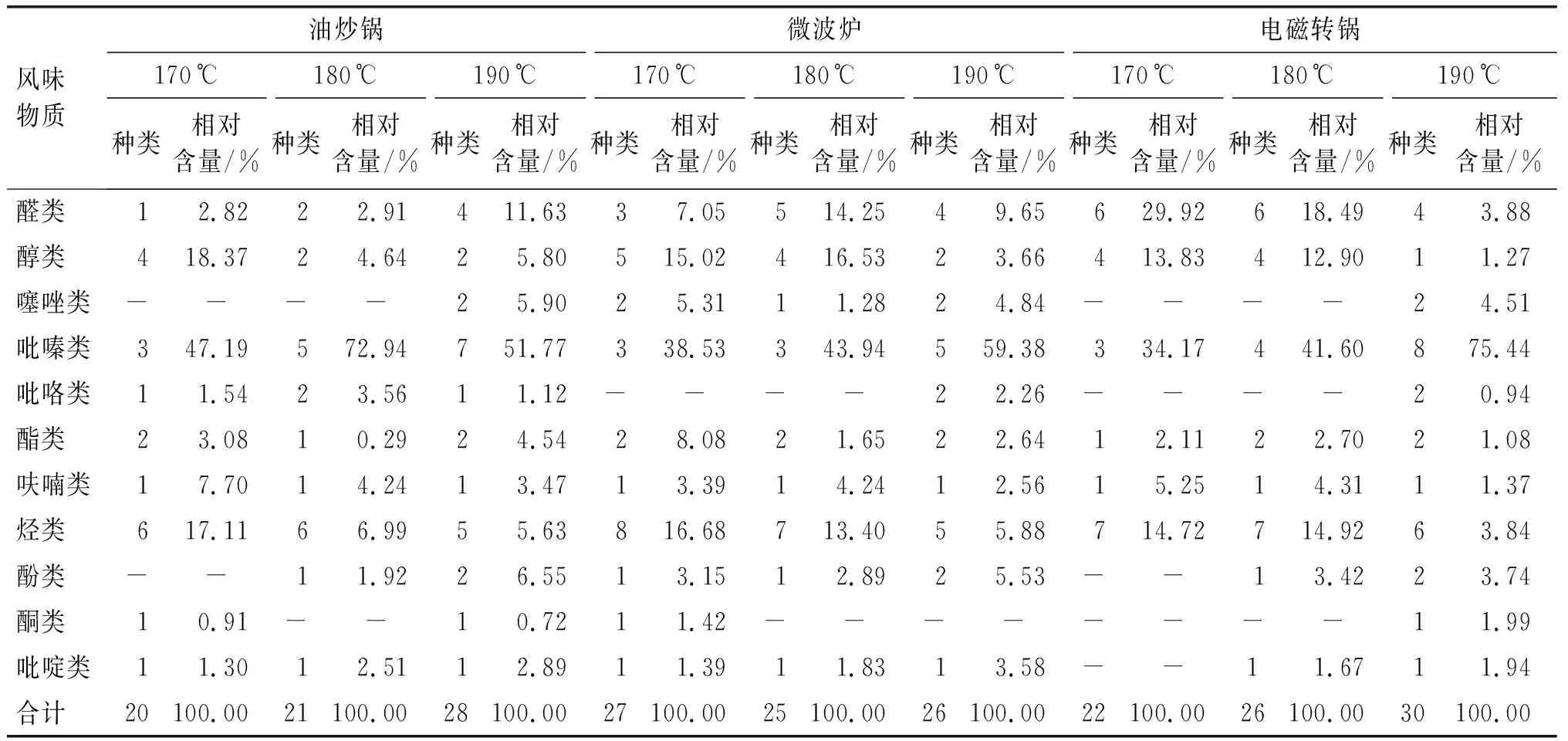

2.3 焙炒方式对芝麻酱风味的影响(见表3)

从表3可知,油炒锅焙炒的芝麻酱最多检出28种风味物质,微波炉焙炒的芝麻酱最多检出27种风味物质,电磁转锅焙炒的芝麻酱最多检出30种风味物质。不同芝麻酱样品中的风味物质有醛类、醇类、噻唑类、吡嗪类、吡咯类、酯类、呋喃类、烃类、酚类、酮类、吡啶类共11类物质,其中醛类、醇类、吡嗪类、烃类为主要风味物质,在大部分样品中的相对含量都超过了10%。吡嗪类物质含量最高,相对含量为34.17%~75.44%。随着芝麻出料温度的升高,油炒锅和电磁转锅焙炒的芝麻酱风味物质种类显著增加,而微波炉焙炒的芝麻酱变化不大。醇类、呋喃类物质的相对含量,总体随着出料温度升高而减少;烃类物质的相对含量,在油炒锅和微波炉焙炒方式下随着出料温度的升高而减少,从170℃到190℃均减少了10百分点以上,而在电磁转锅焙炒方式下,烃类物质的相对含量在170、180℃出料温度下,相差较小,190℃出料温度下则极速降低;噻唑类物质在油炒锅和电磁转锅焙炒,出料温度170、180℃的芝麻酱中未检出;吡咯类物质在电磁转锅和微波炉焙炒,出料温度170、180℃的芝麻酱中未检出。电磁转锅焙炒、出料温度170℃的芝麻酱含醛类物质最多,相对含量在不同焙炒条件下变化规律不同;随着出料温度的升高,油炒锅焙炒芝麻酱的醛类物质相对含量逐渐增加,微波炉焙炒方式下先增加后减少,电磁转锅焙炒方式下逐渐减少。

表3 芝麻酱风味物质种类和相对含量

醛类物质感官阈值相对较低且种类较多,对芝麻酱风味贡献较大。检测发现:2-甲基丁醛是电磁转锅焙炒特有的风味物质,苯乙醛只在微波炉和电磁转锅焙炒方式下检出,具有水果的甜香气。醇类物质在风味成分中普遍存在,1-戊醇只在微波炉和电磁转锅2个较低出料温度焙炒条件下检出,具有果香和酒香的香气;1-辛烯-3-醇具有蘑菇香和药草香[19],在3种焙炒方式均有检出。吡嗪类物质主要是通过美拉德反应产生,具有浓郁的烘烤、坚果、咖啡、肉香等芳香气息[20]。吡嗪类风味物质中,2,5-二甲基吡嗪是所有风味物质中相对含量最高的,占总风味成分的18.15%~ 30.20%,且随着出料温度的升高而增加;其次是3-乙基-2,5-二甲基吡嗪,在各焙炒条件下相对含量基本超过10%;其余吡嗪类风味物质大多只在高温焙炒条件下检出。

2.4 焙炒方式对芝麻酱特征风味物质的影响

研究认为:ROAV大于1的风味物质为样品的关键风味成分,ROAV大于0.1而小于1的风味物质起主要修饰作用,ROAV大于0.01而小于0.1的风味物质起次要修饰作用[12]。表4为不同焙炒方式下芝麻酱风味物质的ROAV。由表4可知:出料温度为170℃的芝麻酱共有12种关键风味成分,分别是2-甲基丁醛、己醛、庚醛、苯乙醛、壬醛、1-辛烯-3-醇、3-乙基-2,5-二甲基吡嗪、2-乙基-3,5-二甲基吡嗪、2-戊基呋喃、2-甲氧基-4-乙烯基苯酚、2-癸酮和2-戊基吡啶,其中2-癸酮是油炒锅焙炒独有的,2-甲氧基-4-乙烯基苯酚是微波炉焙炒独有的,2-甲基丁醛、己醛和壬醛是电磁转锅焙炒独有的,庚醛、苯乙醛和1-辛烯-3-醇是微波炉和电磁转锅焙炒共有的;起主要修饰作用的风味物质共有6种,分别是苯甲醛、1-己醇、1-辛醇、壬醇、2,5-二甲基吡嗪和3-辛烯-2-酮,其中3-辛烯-2-酮和壬醇是微波炉焙炒独有的;起次要修饰作用的风味物质只有1-戊醇,而且在油炒锅焙炒时没有。

表4 不同焙炒方式下芝麻酱风味物质的ROAV

出料温度为180℃的芝麻酱共有12种关键风味成分,分别是2-甲基丁醛、己醛、苯乙醛、壬醛、1-辛烯-3-醇、甲基吡嗪、2-乙基-5-甲基吡嗪、3-乙基-2,5-二甲基吡嗪、2-乙基-3,5-二甲基吡嗪、2-戊基呋喃、2-甲氧基-4-乙烯基苯酚和2-戊基吡啶,其中甲基吡嗪和2-乙基-5-甲基吡嗪是油炒锅焙炒独有的,2-甲基丁醛是电磁转锅焙炒独有的,苯乙醛和己醛是微波炉和电磁转锅焙炒共有的;起主要修饰作用的共有3种,分别是1-己醇、1-辛醇和2,5-二甲基吡嗪,其中1-己醇是油炒锅焙炒没有的;起次要修饰作用的风味成分为1-戊醇,而苯甲醛只在油炒锅焙炒时低于0.1,起次要修饰作用,在微波炉和电磁转锅焙炒时起主要修饰作用。

出料温度为190℃的芝麻酱共有14种关键风味成分,分别是2-甲基丁醛、苯乙醛、壬醛、1-辛烯-3-醇、甲基吡嗪、2-乙基-5-甲基吡嗪、3-乙基-2,5-二甲基吡嗪、2-乙基-3,5-二甲基吡嗪、2,3-二乙基-5-甲基吡嗪、2,5-二甲基-3-(1-丙烯基)吡嗪、2-戊基呋喃、2-甲氧基-4-乙烯基苯酚、苯乙酮和2-戊基吡啶,其中2-甲基丁醛和苯乙酮是电磁转锅焙炒独有的;起主要修饰作用的共有2种,分别是1-辛醇和2,5-二甲基吡嗪,其中1-辛醇是微波炉焙炒独有的;起次要修饰作用的风味物质有糠醛、糠醇,糠醛和糠醇是油炒锅焙炒独有的,而苯甲醛只在电磁转锅焙炒时低于0.1,起次要修饰作用,在油炒锅和微波炉焙炒时则起主要修饰作用。从以上结果可以知道不同焙炒方式芝麻酱的关键风味物质总体相似,关键风味物质主要是吡嗪类和醛类物质,这是因为它们相对含量较高而气味阈值较低,故得到较高的ROAV。随着出料温度的升高,关键风味物质ROAV的变化显著,而且有2,3-二乙基-5-甲基吡嗪和2,5-二甲基-3-(1-丙烯基)吡嗪等新的关键风味物质出现,以及庚醛和2-癸酮等物质的消失,这更加确定了焙炒方式对芝麻酱特征风味的影响显著。

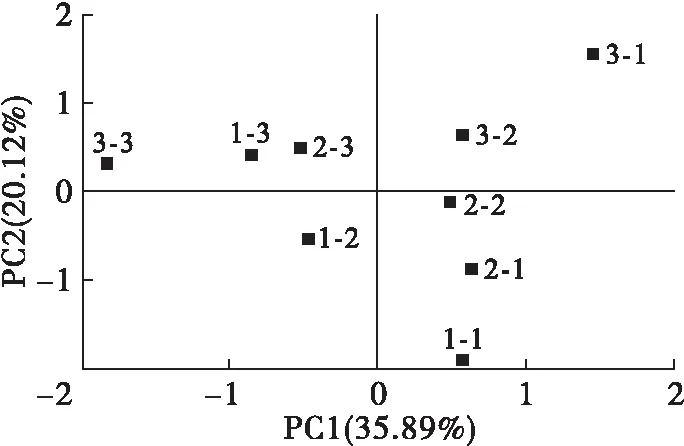

2.5 不同焙炒方式芝麻酱特征风味物质的主成分分析

为进一步明确不同焙炒方式芝麻酱中最重要的风味物质,对表4中ROAV大于0.1的23种风味物质进行主成分分析,提取特征值大于1的主成分,得到其特征值、方差贡献率,结果见表5。

表5 不同焙炒条件芝麻酱风味物质的主成分特征值和方差贡献率

由表5可见,6个主成分的累积方差贡献率达到95.23%,说明这6个主成分可以解释95.23%的原始风味信息[21]。通过主成分分析得到这23种风味物质载荷值绘制的载荷图见图1,9个芝麻酱样品在前2个主成分上的得分值见图2。

图1 不同焙炒方式芝麻酱风味物质的主成分载荷图

图2 不同焙炒条件芝麻酱风味物质的主成分得分图

由图1可知:2-甲基丁醛(A)、己醛(B)、庚醛(C)、苯甲醛(D)、苯乙醛(E)、壬醛(F)、1-辛烯-3-醇(H)与主成分1、主成分2都呈正相关;1-己醇(G)、1-辛醇(I)、壬醇(J)、2-乙基-3,5-二甲基吡嗪(O)、2-戊基呋喃(R)、3-辛烯-2-酮(T)、2-癸酮(V)与主成分1呈正相关,与主成分2呈负相关;甲基吡嗪(K)、2,5-二甲基吡嗪(L)、2-乙基-5-甲基吡嗪(M)、3-乙基-2,5-二甲基吡嗪(N)、2,3-二乙基-5-甲基吡嗪(P)、2,5-二甲基-3-(1-丙烯基)吡嗪(Q)、2-甲氧基-4-乙烯基苯酚(S)、苯乙酮(U)、2-戊基吡啶(W)与主成分1呈负相关,与主成分2呈正相关。

由图2可知:样品3-1(电磁转锅,出料温度170℃)和3-2(电磁转锅,出料温度180℃)与主成分1、主成分2都呈正相关;样品1-1(油炒锅,出料温度170℃)、2-1(微波炉,出料温度170℃)和2-2(微波炉,出料温度180℃)与主成分1呈正相关,与主成分2呈负相关;样品1-3(油炒锅,出料温度190℃)、2-3(微波炉,出料温度190℃)和3-3(电磁转锅,出料温度190℃)与主成分1呈负相关,与主成分2呈正相关;样品1-2(油炒锅,出料温度180℃)与主成分1、主成分2都呈负相关。由此可见主成分分析能区分不同焙炒方式的芝麻酱,结合图1和图2可知,表征1-1、2-1和2-2的关键风味物质主要为2-乙基-3,5-二甲基吡嗪、2-戊基呋喃、2-癸酮,起主要修饰作用的风味物质主要为1-己醇、1-辛醇、壬醇、3-辛烯-2-酮;表征3-1和3-2的关键风味物质主要为2-甲基丁醛、己醛、庚醛、苯乙醛、壬醛、1-辛烯-3-醇,起主要修饰作用的风味物质为苯甲醛;表征1-3、2-3和3-3的关键风味物质主要为甲基吡嗪、2-乙基-5-甲基吡嗪、3-乙基-2,5-二甲基吡嗪、2,3-二乙基-5-甲基吡嗪、2,5-二甲基-3-(1-丙烯基)吡嗪、2-甲氧基-4-乙烯基苯酚、苯乙酮、2-戊基吡啶,起主要修饰作用的风味物质为2,5-二甲基吡嗪。由此可见,低温焙炒条件下的关键风味物质主要是醇类和醛类物质,高温焙炒条件下的关键风味物质主要是吡嗪类物质。

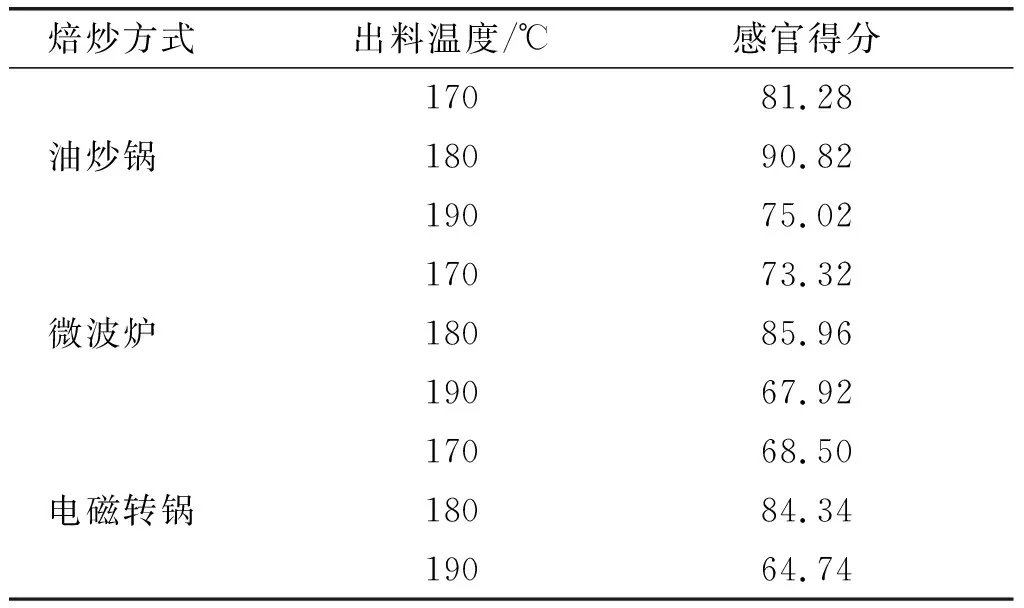

2.6 焙炒方式对芝麻酱感官的影响(见表6)

表6 不同焙炒方式芝麻酱的感官得分

模糊数学评价法相比单纯的主观因素感官评定方法增强了评价结果的客观性、科学性和准确性。由表6可知,不同焙炒方式下芝麻酱的感官得分存在显著差异。其中油炒锅焙炒、出料温度180℃的芝麻酱感官得分最高,电磁转锅焙炒、出料温度190℃的芝麻酱感官得分最低。对于3种焙炒方式,各出料温度下芝麻酱的感官得分均为油炒锅>微波炉>电磁转锅,这可能与油炒锅焙炒时温度上升较慢、加热稳定有关。3种出料温度的感官得分高低顺序依次为180℃>170℃>190℃,出料温度170℃的芝麻酱颜色较浅,有不同程度的夹生味;而出料温度190℃的芝麻酱颜色较深,有较重的焦糊味和苦味。随着出料温度升高,芝麻酱的香味越浓,这与风味物质变化的结果一致。所有芝麻酱的组织状态没有显著差异,可能是因为芝麻酱都采用相同的磨制工艺。

3 结 论

焙炒是制备芝麻酱的重要工序,本文通过比较不同焙炒方式和出料温度制作的芝麻酱品质指标发现:焙炒方式和出料温度对离心析油率和粒径都有影响,但焙炒方式的影响更显著,而且离心析油率和粒径具有一定相关性。对芝麻酱的质构指标而言,除稠度外,其他3个指标(硬度,黏聚性,黏度)受焙炒方式影响显著。焙炒方式和出料温度对芝麻酱的风味物质和感官评价有很大影响,不同条件制作芝麻酱的风味物质在种类和相对含量上都有明显差异,低温焙炒条件下的关键风味物质主要是醇类和醛类物质,高温焙炒条件下的关键风味物质主要是吡嗪类物质,其中壬醛、1-辛烯-3-醇、2-乙基-3,5-二甲基吡嗪和2-戊基吡啶等风味物质存在于大多数芝麻酱中,而且ROAV很高,说明它们是形成芝麻酱风味的主要物质。出料温度为180℃的芝麻酱感官最好。研究过程中还发现磨制工艺对芝麻酱的品质也会产生一定影响,可以对其进行进一步研究。