基于外热式还原及熔分的赤泥与铝电解固废协同处置技术

2022-03-10王丹丹任志杰

唐 恩 张 瑞 王丹丹 任志杰

(1.浙江工贸职业技术学院,浙江 温州 325000;2.山东魏桥创业集团有限公司,山东 邹平 256200)

目前大型联合铝熔炼企业各工序中产生了大量的固废及危废,其中典型的是氧化铝生产工序产生的赤泥,电解铝工序铝电解槽的废阴极及阳极碳粉。全世界每年产生的赤泥约7 000万t,其中我国每年产生的赤泥为3 000万t左右。国内外在对赤泥综合利用研究上取得了很多重要进展,但总体来说,现有的综合利用技术存在成本高、工艺复杂、经济效益较差问题,而且对赤泥的处理量小。迄今为止,在世界范围内还没有实现赤泥的大规模利用,目前仍约有95%的赤泥采用露天堆存的方式处置[1],其综合利用与资源化问题仍然是世界性难题。随着拜耳法高铁赤泥中铁元素富集技术的进步,目前拜耳法赤泥经过富集生产的赤泥精粉含铁量达到45%以上,可少量作为钢铁厂配矿使用生产铁水,但其它元素尤其是铝尚未得到有效利用。通过回收赤泥中的有价金属、制备建筑材料等手段,最大限度实现赤泥的资源化、减量化和无害化,仍是赤泥利用技术的主要发展方向[2]。

铝电解槽产生的固体废物如废阴极及阳极碳粉含有大量的电解液成分,有大量可溶性的氟化物和氰化物,处理难度大、经济性差、利用价值较低,目前仅少量回收用于提取电解质氟化物或利用废阴极中的碳作为燃料,大量废阴极的处理方式仍以填埋、堆存为主,其所含的可溶性氟化物及氰化物会通过风吹、日晒、雨淋等的作用进入大气、江河、土壤和地下水,对动物及人体产生潜在损害,如不及时进行无害化处理,其危害将是长期的[3]。

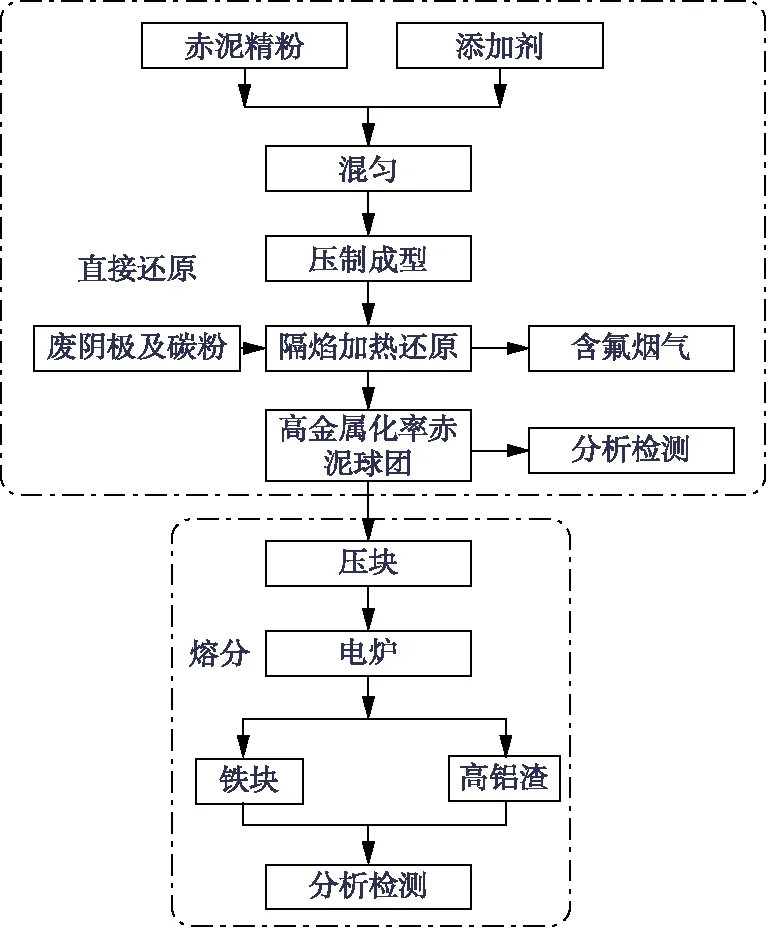

当前企业面临环保压力较大,国家已开始征收固废处理环保税,不少企业面临巨大生存压力。基于此,本文拟采用外加热固-固直接还原技术,利用废阴极及阳极碳粉中的碳还原赤泥中的铁氧化物生成单质铁,废阴极中的氟化物进入烟气回收利用,从而得到高金属化率的赤泥含铁球团和无毒害的阴极及阳极碳粉残余物,球团进一步通过熔化分离将铁元素熔化进入铁水,即“外热式协同还原+熔分”,球团中的铝等高熔点氧化物富集到渣中而得到高铝渣,从而使赤泥得到高效利用[4]。

1 原料性质

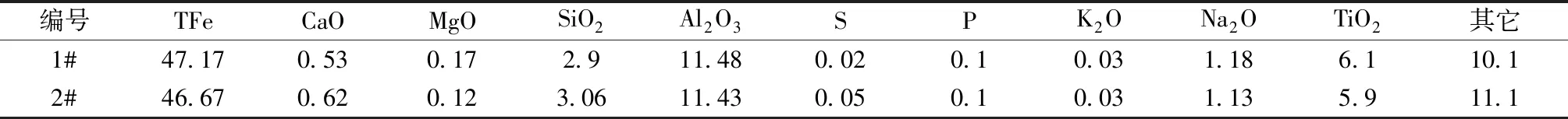

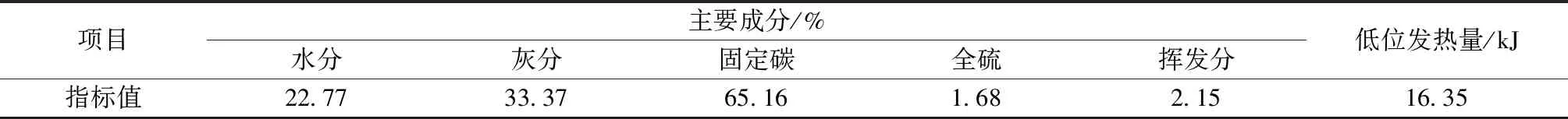

试验用铝土矿来自国内某制铝企业进口的几内亚铝土矿(TFe为~25%),经拜耳法提取氧化铝后副产的大量赤泥(TFe>30%)通过初步的梯级磁选可将其中的铁元素富集,得到赤泥精粉。赤泥精粉的全铁品位可超过45%,其主要成分见表1、表2。

表1 赤泥精粉的典型成分Table 1 Typical compositions of red mud concentrates /%

表2 赤泥精粉的主要物相Table 2 Main phases of red mud concentrates /%

由表1及表2可知,赤泥精粉中的铁有60%是以赤铁矿的形式存在,33%是Fe2O3与Al2O3形成的共晶化合物,其余7%主要是Fe2O3与TiO2形成的共晶化合物,其中的铁、铝均具有一定的回收利用价值。

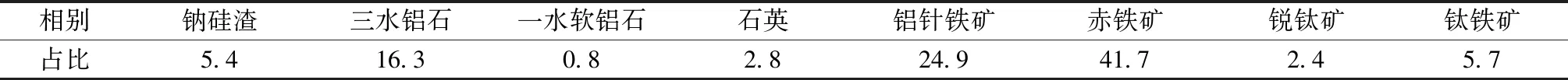

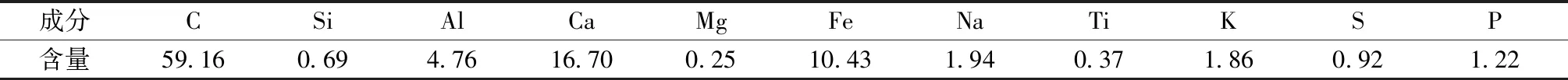

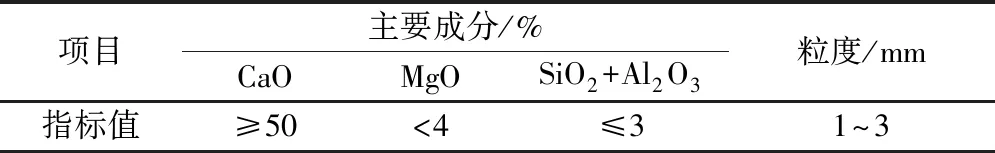

铝电解槽因内衬破损或定期更换时废阴极的主要成分见表3。由于碳素阳极的不均匀燃烧导致的碳粒脱落等原因,会产生不少的阳极碳粉,可达到对应废阴极量的40%~50%,其主要技术指标见表4。试验用石灰石的主要技术指标见表5。

表3 废阴极的主要成分Table 3 Main components of waste cathode /%

表4 阳极碳粉的主要技术指标Table 4 Main technical indexes of anode toner

表5 石灰石的主要技术指标Table 5 Main technical indexes of limestone

2 试验

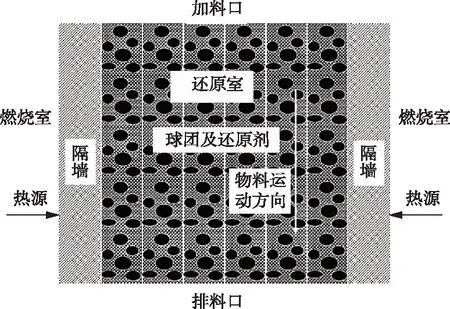

固-固直接还原技术是利用固体还原剂中的碳元素将金属氧化物还原成单质金属的过程。还原过程中供热方式一般分为敞焰直接内加热和隔焰间接外加热。其中,敞焰内加热传热速度快但还原气氛控制差;隔焰间接外加热传热速度慢但还原气氛可控,产品质量好。本研究选用外加热方式,具体的实施过程为:首先将赤泥精粉制成赤泥生球,然后将赤泥生球干燥后再与废阴极和阳极碳粉混合均匀,之后通过隔焰燃烧外加热方式加热混合粉到设定温度后保温一段时间,再将赤泥球团还原得到高金属化率的赤泥金属化球团,球团与残碳料经过冷却分离后,球团进行压块,加入电炉内进行熔分,从而使得铁与铝得到有效分离,最终使上述固废得到综合利用,达到协同处置的效果。试验路线如图1所示,外加热示意图如图2所示。

图2 外加热示意图Fig.2 External heated diagram

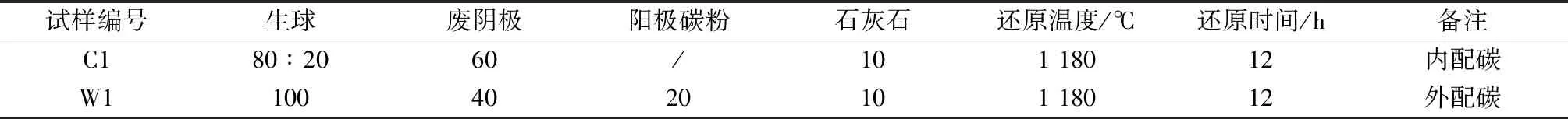

根据图1所示的试验路线,从热力学角度出发,设定采用高温直接还原法的试验工艺参数,见表6。

图1 试验工艺路线Fig.1 Experimental routine

表6 入炉反应混合物料的配料比例及实验参数条件Table 6 Proportioning ratio and experimental parameters of mixed materials in furnace reaction /%

3 结果与讨论

3.1 还原机理分析

试验所得赤泥高金属化率球团的化学成分见表7。

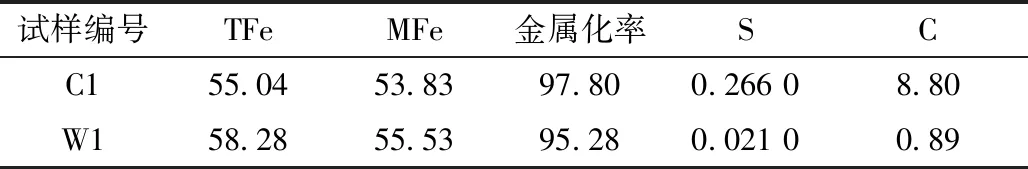

表7 球团试样检测分析Table 7 Pellet analysis sample /%

由表7可知,赤泥球团中含铁氧化物的还原效果较好,还原率较高,达到95%以上。赤泥原料的主要矿物组分为针铁矿、赤铁矿、三水铝石、高岭石、胶质二氧化硅、石英、一水硬铝石等,在还原过程中可以把还原物料看成是由Fe2O3、A12O3和SiO2等单体氧化物组成的体系。在还原过程中,不仅包括含铁氧化物的还原相变,同时还存在各氧化物之间的固相反应。在还原过程中,废阴极及阳极碳粉中的碳与铁的氧化物发生的主要反应[5]见式1~8。

3Fe2O3+C=2Fe3O4+CO

(1)

Fe3O4+C=3FeO+CO

(2)

FeO+C=Fe+CO

(3)

3Fe2O3+CO=2Fe3O4+CO2

(4)

Fe3O4+CO=3FeO+CO2

(5)

FeO+CO=Fe+CO2

(6)

FeTiO3+CO=Fe+TiO2+CO2

(7)

C+CO2=2CO

(8)

废阴极及阳极碳粉作为还原剂,实际还原过程中在碳过剩的情况下都会发生如式8所示的碳气化反应。因此,铁氧化物的直接还原是有CO参与的。整个还原反应过程中,赤泥生球与还原剂之间的固-固反应(式1~3)比例较小,发生还原反应的主要是气-固反应(式4~7),即还原剂首先发生氧化反应生成CO,CO继续与铁的氧化物发生还原反应,最终通过歧化反应(式8)来实现高温还原气氛的平衡控制。还原过程中会生成钙铁橄榄石、铁尖晶石等化合物,这些化合物能够形成一系列的低熔混合物,这将使还原过程变得复杂而困难,因此,采用高的还原温度有利于还原的进行。

还原后的金属化球团中全铁含量达到55%~58%,对应于原料中全铁为47%左右,根据物料平衡,表明仅有铁的氧化物进行了还原;还原后金属铁单质达到53%~55%,金属化率在95%以上(图3),均表明铁的还原效果较为理想,几乎所有铁的组成物相被还原,赤泥精粉及废阴极中的其它成分在高温下都较为稳定,不存在气相挥发的情况,进一步验证了通过高温火法协同处理赤泥精粉、废阴极及阳极碳粉的合理性和稳定性,该技术路线适宜处理废阴极及阳极碳粉等这一类含有氟化物等有害物质的危废[8]。

图3 赤泥球团还原效果比较Fig.3 Comparison of reduction effect

3.2 配碳方式对球团质量的影响

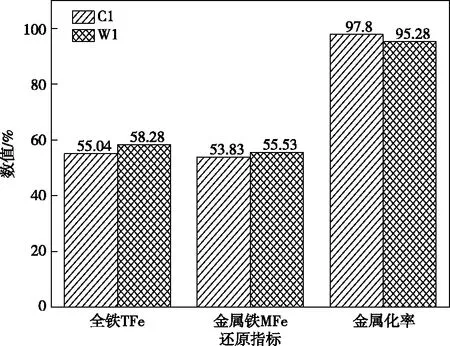

从图3可以看出,废阴极及阳极碳粉在高温下能直接作为还原剂使用。这是因为,起主要还原作用的碳在高温下有很好的反应活性[6],有利于赤泥中铁的还原。还原球中的C、S含量对于后续产品质量的影响较大,内配碳与外配碳两种方式还原后所得产物C、S的含量对比如图4所示。

图4 内配碳与外配碳的质量对比Fig.4 Quality comparison of internal carbon and external carbon

内配碳是赤泥直接配入质量比20%的阳极碳粉制成的生球。从图4可以看出,内配碳还原产物的C、S含量分别为8.8%、0.89%,对应外配碳产物的C、S含量分别为0.266%、0.021%,均分别高约40倍以上。还原后金属化球团中C、S含量差别十分明显。这是因为,内配碳试样由于直接在球团中加入了阳极碳粉,其含硫量高,但阳极碳粉制造原料以石油焦为主,在原料加工时基本经过了1 200 ℃的高温处理,因此多为无机硫稳定残留在碳粉中,不会对产品质量产生影响,因无法挥发,在经历了高温还原后仍停留在高金属化球团中,影响还原后球团的质量,这加重了后道工序的成本。外配碳由于与生球天然存在物理空间,硫仍然存留在单独的还原剂中,还原后的金属化球团S含量较低,不影响后续工序的使用。可以推知,所有原料中的硫均以无机硫为主,已经固化在原料中,也就是说,无需单独配加脱硫剂进行气体脱硫。

此外,内配碳虽然金属化率相对较高,但由于阳极碳粉中夹带了灰分等其它无益成分,使得内配碳的含铁量相对受到影响,只有53%,而外配碳的含铁量为55%,外配碳的较高,综合考虑,外配碳还原后的球团质量明显优于内配碳,并且不需额外配加脱硫剂进行固化脱硫,选用外配碳的方式处理赤泥精粉较为合理。

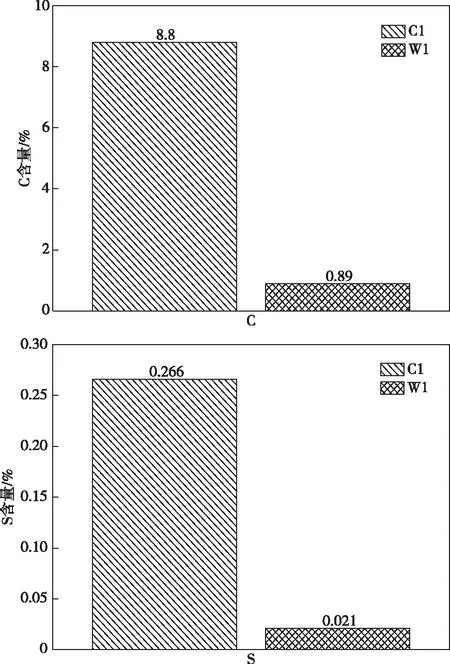

3.3 球团含铁量对熔分效果的影响

由于试样含铁量不高,且为小颗粒球团,密度低,在中频炉中不易导电加热,因此需对球团进行压块[7],试样熔化过程中未加助熔铁块,熔化后的铁块较为疏松(图5a),渣铁基本没有分离(S1),实际为渣铁的混合物。分析原因主要是铁水质量太少而渣的质量较大,渣密度小而体积大,难于在实验室条件下自然上浮分离,因此需改善熔池条件。

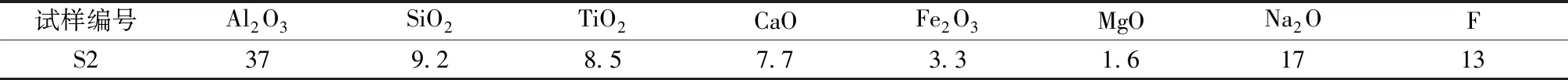

配加质量分数为30%的铁块经熔分后成功得到试样S2(图5b)。从图5b可以看出,渣铁分离效果较好,有明显的渣铁分离界面,且得到的铁块致密,渣块也较为致密,说明熔化过程渣相上浮较为充分,达到了渣铁分离的目的。

图5 熔化分离产品Fig.5 Melting-separation products

熔分后铁块的成分见表8。由表8可知,熔分铁中的铁含量达到98.85%,碳含量为0.13%,实际已经是钢的成分,即得到的是钢水,说明直接还原后的高金属化率球团中,除了铁为单质元素外,其它成分以高熔点的氧化物等化合物为主,在熔化时铁熔化后进入铁块,少量如Si、Mn等的氧化物被球团中带入的碳还原熔入铁水中,其他氧化物基本进入渣中。而且因上述钢水质量较好,采用适当的精炼工艺对S、P等成分进行控制后,可得到各种目标钢产品,从而可大大简化赤泥综合利用到终端产品的生产流程。

表8 熔分铁的主要成分Table 8 Main components of melting iron /%

熔化分离后渣的成分见表9。由表9可知,渣中含铁量不到3%,经测算,S2试样中铁的收得率为96.5%,说明铁元素进入渣中的较少,铁损较低;渣中含有大量的碱金属及氟化物,说明赤泥精粉带入的大量氟化物及碱金属已被固化在渣中,即原料经过高温熔化这一火法工艺处理后是稳定安全的;此外,渣中含有的铝化物高达37%左右,有较好的经济回收利用价值,可以作为配矿返回氧化铝提工序使用,实现物尽其用,在企业内部实现自循环、零排放。

表9 熔分渣的主要成分Table 9 Main components of melting slag /%

4 结论

1)采用“外热式协同还原+熔分”工艺路线协同处理含铁类的赤泥及含碳类的废阴极、阳极碳粉在技术上完全可行。

2)通过高温外热式加热还原,赤泥精粉中的铁还原率较高,超过95%。外配碳还原方式有利于还原后高金属化率球团的质量,C、S及杂质含量低,并且无需单独配加脱硫剂。

3)还原后的高金属化率球团须配加铁块或采用预留熔池操作进行熔化分离:分离后可得到含铁量为98.85%、含碳0.13%的钢水,铁的收得率能达超过96%,渣中的铝化物超过37%,可作为配矿加入氧化铝提纯工序使用。