某氰化尾渣脱氰处理试验

2022-03-10郭雪婷翟菊彬

郭雪婷 刘 强 张 宇 翟菊彬 吴 奇

(长春黄金研究院有限公司,长春 130012)

氰化提金是目前黄金冶炼的常用方法,氰化提金工艺的浸出率高,对矿石适应性强,但在生产过程中会产生碱性强、毒性大、重金属含量高的氰化尾渣[1]。据统计,全国黄金行业每年氰化尾渣产生量约1亿t,大量的氰化尾渣若得不到有效处置,将会对环境造成严重污染[2]。目前,国内氰化尾渣的主要处理方式为经无害化处理后进入尾矿库干堆。但是,我国大部分黄金生产企业已经运行多年,尾矿库均存在库容接近饱和的问题。受国家产业政策的影响,以及尾矿库存在占用土地、征地难和投资高等问题,黄金生产企业新建尾矿库的难度极大[3]。

2018年3月态环境部正式颁布实施的HJ 943—2018《黄金行业氰渣污染控制技术规范》(下称“氰渣规范”)首次提出氰化尾渣可作为充填骨料进行井下充填的创新思路,可有效解决氰化尾渣带来的安全环保问题,同时也大大降低了尾矿综合治理、尾矿库维护成本[4]。目前,氰化尾渣的处理方法主要有氯氧化法、臭氧氧化法、过氧化氢氧化法、降氰沉淀法等[5-10],针对某黄金矿山氰化尾渣,无机盐类高效药剂CG101以及过氧化氢进行脱氰处理。

1 原料性质与试验方法

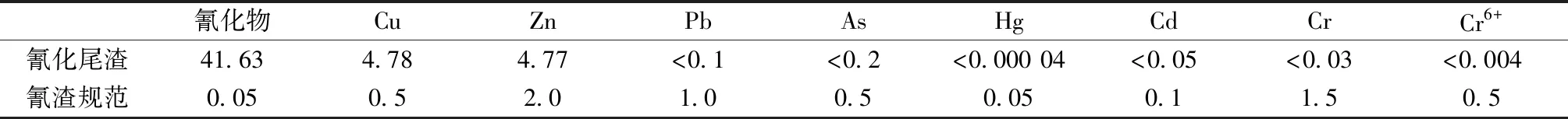

1.1 浸出毒性检测

全泥氰化黄金矿山氰化尾渣原料的浸出毒性检测结果见表1。由表1可知,氰化尾渣浸出液含氰化物41.63 mg/L、Cu4.78 mg/L、Zn4.77 mg/L,氰化物、Cu、Zn含量均不满足氰渣规范回填利用要求,Pb、As、Hg等其它污染物浓度满足回填指标限值,确定处理目标为氰化物,氰化物去除同时降低Cu和Zn浓度。

表1 氰化尾渣浸出毒性检测结果Table 1 Leaching toxicity test results of cyanide tailings /(mgL-1)

表1 氰化尾渣浸出毒性检测结果Table 1 Leaching toxicity test results of cyanide tailings /(mgL-1)

氰化物CuZnPbAsHgCdCrCr6+氰化尾渣41.634.784.77<0.1<0.2<0.000 04<0.05<0.03<0.004氰渣规范0.050.52.01.00.50.050.11.50.5

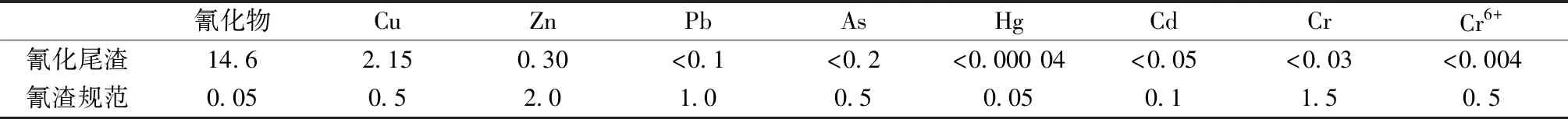

对氰化尾渣进行脱氰处理时需要先将其进行调浆,半工业试验通常将氰化尾矿矿浆浓度控制在40%左右,调浆后尾渣进行浸出毒性检测结果见表2。

表2 调浆后尾渣浸出毒性检测结果Table 2 Leaching toxicity test results of tailings after mixing /(mgL-1)

表2 调浆后尾渣浸出毒性检测结果Table 2 Leaching toxicity test results of tailings after mixing /(mgL-1)

氰化物CuZnPbAsHgCdCrCr6+氰化尾渣14.62.150.30<0.1<0.2<0.000 04<0.05<0.03<0.004氰渣规范0.050.52.01.00.50.050.11.50.5

1)氰渣规范

由表2可知,调浆后尾渣浸出液含氰化物为14.6 mg/L、Cu 2.51 mg/L、Zn0.30 mg/L,经过调浆,氰化物浓度已经大幅度降低,但仍不能满足氰渣规范回填利用要求,需要进一步采取无害化处理。

1.2 试验方法

分别采用CG101药剂和过氧化氢对某黄金矿山氰化尾渣进行脱氰处理。处理后的尾渣采用HJ/T 299—2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》制备浸出液。浸出液中氰化物浓度采用HJ 484—2009《水质 氰化物的测定 容量法和分光光度法》中的方法进行测定。

2 试验结果与讨论

2.1 CG101高效药剂脱氰处理条件试验

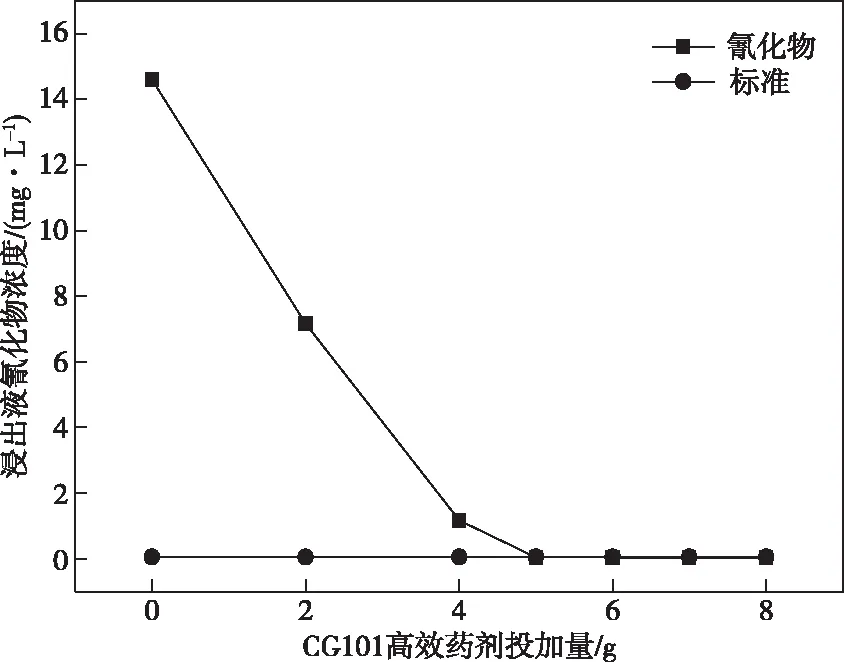

2.1.1 CG101高效药剂投加量条件试验

取1 L调浆后矿浆于搅拌槽中,搅拌过程分别加入CG101高效药剂2、4、5、6、7、8 g,分两段投加,控制反应过程中气液比50∶1、反应pH值8.5左右、搅拌时间2 h。试验结束后对矿浆进行过滤,滤渣进行浸出毒性试验,试验结果如图1所示。

图1 CG101高效药剂投加量对脱氰的影响Fig.1 Effects of high-efficiency agent dosage on decyanation

从图1可以看出,随着CG101高效药剂投加量的增加,氰化物处理效果逐渐增强,当投加量为6 g时,浸出液氰化物浓度由14.6 mg/L降至0.038 mg/L;增加投加量至7 g,浸出液氰化物浓度进一步降低至0.026 mg/L,可以稳定达到氰渣规范回填利用要求;继续增加投加量至8 g,浸出液氰化物浓度变化不明显。考虑药剂成本,推荐每L矿浆的CG101投加量为7 g。

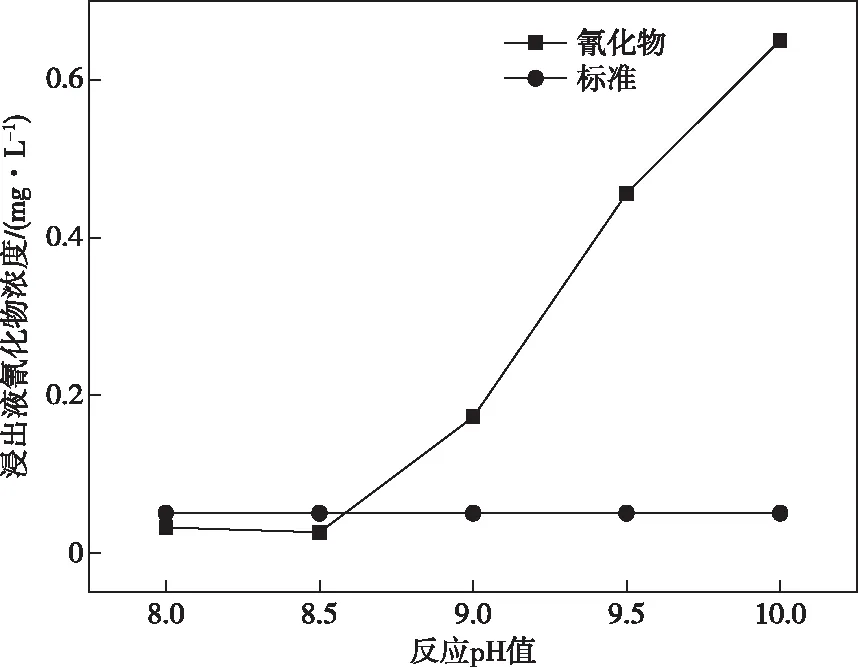

2.1.2 反应pH值条件试验

取1 L调浆后矿浆于搅拌槽中,搅拌过程加入CG101高效药剂7 g,分两段投加,控制反应过程中气液比50∶1,控制反应pH值范围分别在8.0~8.5、8.5~9.0、9.0~9.5、9.5~10.0、10.0~10.5,充分搅拌2 h。试验结束后对矿浆进行过滤,滤渣进行浸出毒性试验,试验结果如图2所示。

图2 反应pH值对脱氰的影响Fig.2 Effects of reaction pH value on decyanation

从图2可以看出,反应pH值对氰化物去除影响较大,pH值范围在8.0~9.0时,对氰化物去除效果较好,浸出液氰化物浓度为0.026~0.032 mg/L,可以稳定达到氰渣规范回填利用要求,再升高pH值,氰化物去除效果降低,无法达到标准要求,推荐CG101高效药剂反应pH值范围在8.0~9.0。

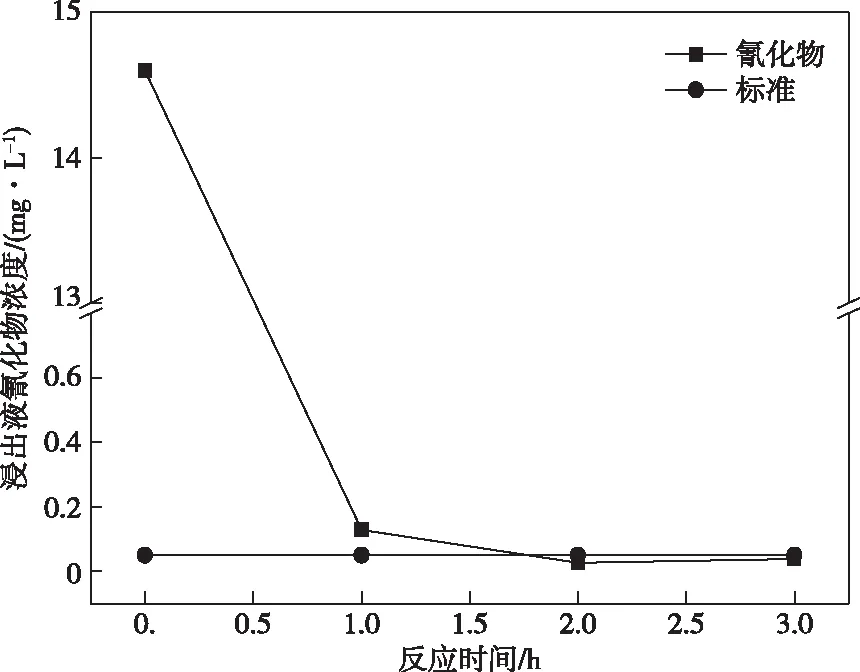

2.1.3 反应时间条件试验

取1 L调浆后矿浆于搅拌槽中,搅拌过程加入CG101脱氰药剂7 g,分两段投加,控制反应过程中气液比50∶1,反应pH值在8.0~9.0,分别搅拌反应1、2、3 h。试验结束后对矿浆进行过滤,滤渣进行浸出毒性试验,试验结果如图3所示。

图3 反应时间对脱氰的影响Fig.3 Effects of reaction time on decyanation

从图3可以看出,随着反应时间的延长,氰化物去除效果增强,当反应时间为2 h时,浸出液氰化物浓度由14.6 mg/L降至0.026 mg/L,达到氰渣规范回填利用要求;继续延长反应时间至3 h,浸出液氰化物浓度变化不明显。考虑成本效益等因素,推荐反应时间为2 h。

2.2 过氧化氢脱氰处理条件试验

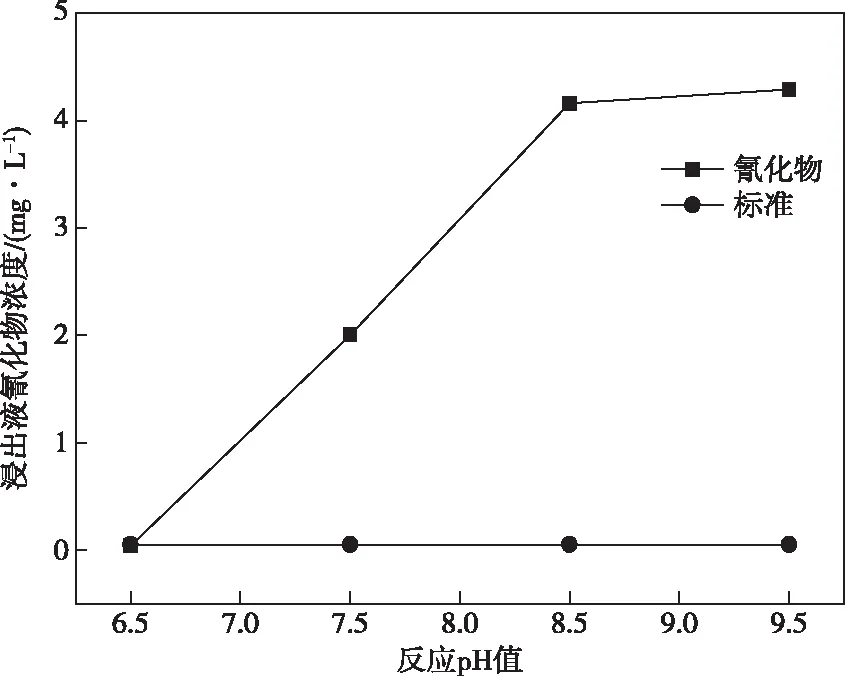

2.2.1 反应pH值条件试验

取1 L调浆后矿浆于搅拌槽中,搅拌过程加入过氧化氢10 mL,分四段投加,分别控制反应pH值范围在6.5~7.0、7.5~8.0、8.5~9.0、9.5~10.0,充分搅拌2 h。试验结束后对矿浆进行过滤,滤渣进行浸出毒性试验,试验结果如图4所示。

图4 反应pH值对脱氰的影响Fig.4 Effects of reaction pH value on decyanation

从图4可以看出,反应pH值对氰化物去除影响较大,控制pH值范围在6.5~7.0时,浸出液氰化物浓度降低至0.036 mg/L,可以稳定达到氰渣规范回填利用要求,再升高pH值时,氰化物去除效果不明显,推荐过氧化氢氧化脱氰pH值范围在6.5~7.0。

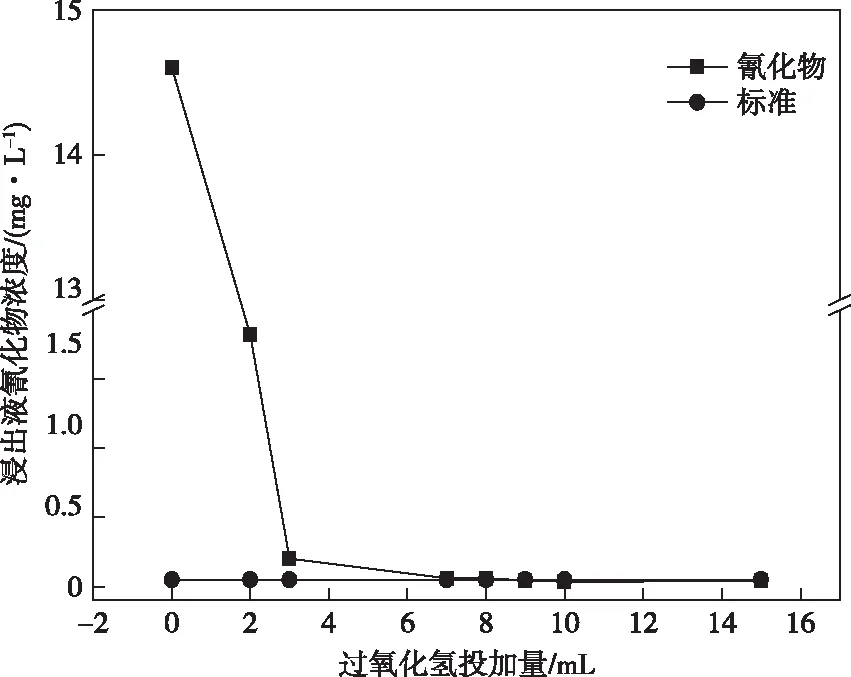

2.2.2 过氧化氢投加量条件试验

取1 L调浆后矿浆于搅拌槽中,搅拌过程分别加入过氧化氢2、3、7、8、9、10、15 mL,分四段投加,控制反应pH值范围在6.5~7.0,充分搅拌2 h。试验结束后对矿浆进行过滤,滤渣进行浸出毒性试验,试验结果如图5所示。

图5 过氧化氢投加量对脱氰的影响Fig.5 Effects of hydrogen peroxide dosage on decyanation

从图5可以看出,随着过氧化氢投加量增多,氰化物去除效果逐渐增强,当过氧化氢投加量为10 mL时,浸出液氰化物浓度由14.6 mg/L降低至0.036 mg/L,可以稳定达到氰渣规范回填利用要求,但继续增加投加量至15 mL/L时,浸出液氰化物浓度变化不大,综合考虑药剂成本,推荐每L矿浆过氧化氢投加量为10 mL/L。

2.3 验证试验

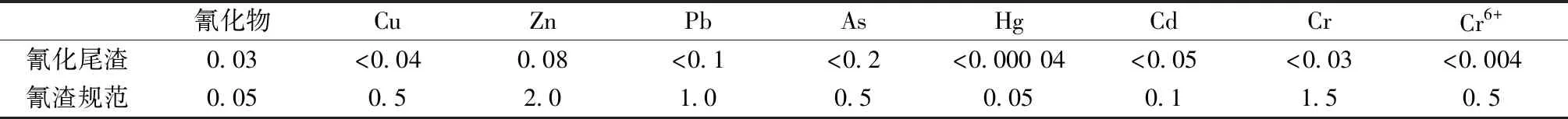

2.3.1 CG101高效药剂脱氰处理试验

取1 L调浆后矿浆于搅拌槽中,搅拌过程加入CG101高效药剂7 g,分两段投加,控制反应pH值范围在8.0~9.0,气液比1∶50,搅拌反应2 h。试验结束后对矿浆进行过滤,滤渣进行浸出毒性试验,试验结果见表3。

表3 CG101高效药剂脱氰处理效果Table 3 CG101 high-efficiency agent decyanation treatment effect /(mgL-1)

表3 CG101高效药剂脱氰处理效果Table 3 CG101 high-efficiency agent decyanation treatment effect /(mgL-1)

氰化物CuZnPbAsHgCdCrCr6+氰化尾渣0.03<0.040.08<0.1<0.2<0.000 04<0.05<0.03<0.004氰渣规范0.050.52.01.00.50.050.11.50.5

2.3.2 过氧化氢脱氰处理试验

取1 L调浆后矿浆于搅拌槽中,搅拌过程加入过氧化氢10 mL,分四段投加,控制反应pH值范围在6.5~7.0,搅拌反应2 h。试验结束后对矿浆进行过滤,滤渣进行浸出毒性试验,试验结果表4。

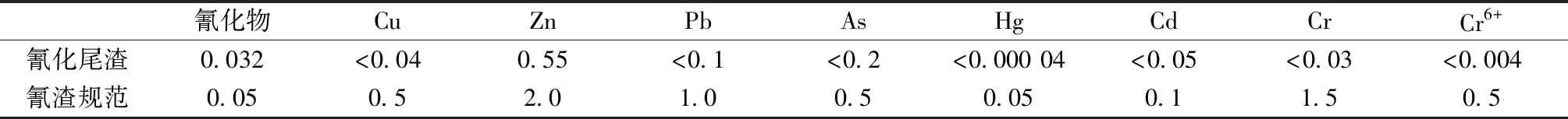

表4 过氧化氢脱氰处理效果Table 4 Hydrogen peroxide decyanation treatment effect /(mgL-1)

表4 过氧化氢脱氰处理效果Table 4 Hydrogen peroxide decyanation treatment effect /(mgL-1)

氰化物CuZnPbAsHgCdCrCr6+氰化尾渣0.032<0.040.55<0.1<0.2<0.000 04<0.05<0.03<0.004氰渣规范0.050.52.01.00.50.050.11.50.5

由表3可知,采用CG101高效药剂脱氰处理后,尾渣浸出液各污染物浓度均满足氰渣规范回填利用要求。

由表4可知,采用过氧化氢脱氰处理后,氰渣浸出液各污染物浓度均满足氰渣规范回填利用要求。

2.4 成本分析

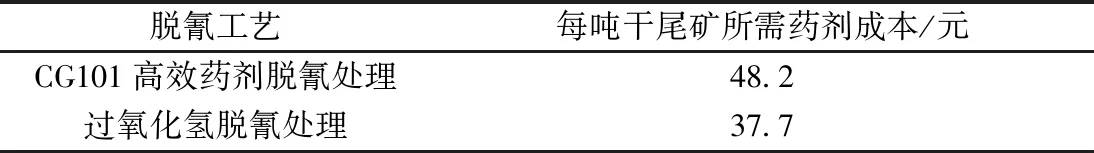

对CG101高效药剂脱氰处理和过氧化氢脱氰处理的药剂成本进行分析,结果见表5。

表5 脱氰处理工艺药剂成本Table 5 Chemical costs of decyanation treatment process

由表5可知,采用CG101高效药剂脱氰处理每吨干尾矿的药剂成本为48.2元,采用过氧化氢脱氰处理吨干尾矿的药剂成本为37.7元,过氧化氢药剂成本低于CG101高效药剂,但是过氧化氢属于危险化学品,在生产使用管理中手续办理复杂,CG101高效药剂不属于危险化学品且为固态,方便管理。

3 结论

1)采用无机盐类高效药剂CG101和过氧化氢对氰化尾渣进行脱氰处理,处理后的尾渣毒性浸出液浓度均可以达到氰渣规范回填利用要求。

2)CG101高效药剂对氰化尾渣脱氰处理的最佳反应条件为:每L矿浆投加量7 g、反应pH值范围在8.0~9.0、气液比1∶50、反应时间2 h。

3)过氧化氢对氰化尾渣进行脱氰处理的最佳试验反应条件为:每L矿浆所需过氧化氢投加量10 mL、反应pH值范围在6.5~7.0、反应时间2 h。

4)每吨干尾矿所需药剂处理成本:用CG101高效药剂时为48.2元,用过氧化氢时为37.7元。过氧化氢药剂成本低于CG101高效药剂,但是过氧化氢属于危险化学品,在生产使用管理中手续办理复杂,CG101高效药剂不属于危险化学品且为固态,方便管理。