硫精矿焙砂提金及铜锌综合回收试验研究

2022-03-10王国强王云伟罗思岗

张 勋 王国强 陈 周 王云伟 罗思岗

(1.云南黄金矿业集团股份有限公司,昆明 650299;2.矿冶科技集团有限公司 矿物加工科学与技术国家重点实验室,北京 102628)

目前,不完全统计结果显示,全球近70%的金矿属于复杂难处理矿,而全球黄金总产量的30%产自这部分金矿[1-3]。难处理金矿的金浸出率低,原因主要是:1)金矿物嵌布粒度细(小于1 μm),呈微细、次显微粒状包裹或浸染在硫化物和硅酸盐矿物中,通常的磨矿细度很难使金裸露,致使金无法与氰化物接触,影响浸出效果;2)矿石中含有与金竞争的氧化剂或是对氰化物有害的杂质,主要是铜、铁、铅、锌等金属的硫化物和氧化物;3)金与其他金属形成难溶或不溶的金属合金[4-7]。

氧化焙烧因处理能力大、技术成熟、效果好等优势,是最早应用于复杂难处理金矿石的预处理方法,已成为目前我国产能最大的难处理金矿石的预处理工艺。但在焙烧过程中,由于局部的高温和过烧,容易造成铁氧化物对金的二次包裹,影响金的浸出,而且,焙砂中所含铜、铁、锌等金属也会对后续的浸出产生不利影响[8-10]。本文针对云南某矿山的硫精矿焙砂(焙烧温度800 ℃)中铁氧化物包裹和铜、锌含量高的问题,进行了硫精矿焙砂常规氰化浸出和酸浸—氰化浸出两种不同方案的对比试验研究,研究结果可对硫精矿焙砂浸出提金并回收铜锌提供参考。

1 矿石性质及提金方案

1.1 矿石组成

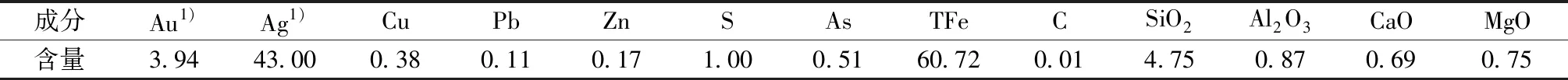

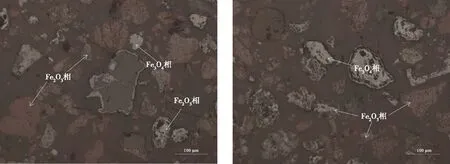

硫精矿焙砂的主要化学成分见表1,主要物质组成分布特征如图1所示。由表1和图1可知,试验用焙砂的物质组成主要为氧化铁相,其中绝大部分为Fe2O3相,另有少量的Fe3O4相;主要氧化铁矿物呈不规则状,表面孔隙发育,主要呈单体分布,部分与石英、硅铝镁相、磁黄铁矿、黄铁矿等共生;矿石含少量的石英、硅铝镁相等,另有微量的磁黄铁矿、黄铁矿、铜铁氧化物相等。

表1 焙砂的主要化学成分Table 1 Main chemical composition of sulfur concentrate calcine /%

图1 焙砂中Fe2O3相和Fe3O4相的分布特征Fig.1 Distribution characteristics of Fe2O3 and Fe3O4 phases in sulfur concentrate calcine

1.2 硫精矿焙砂中金、铜、锌的化学物相分析

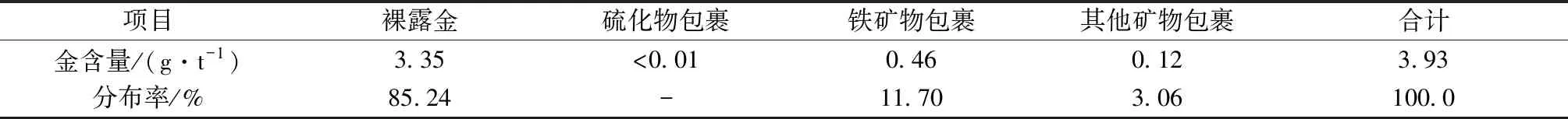

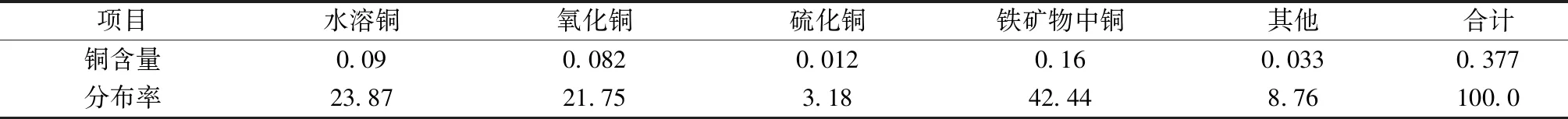

对细度-0.038 mm占98%的硫精矿焙砂中的金、铜、锌进行了化学物相分析,结果见表2~ 4。

表2 金的化学物相Table 2 Chemical phase of gold

表3 铜的化学物相Table 3 Chemical phase of copper /%

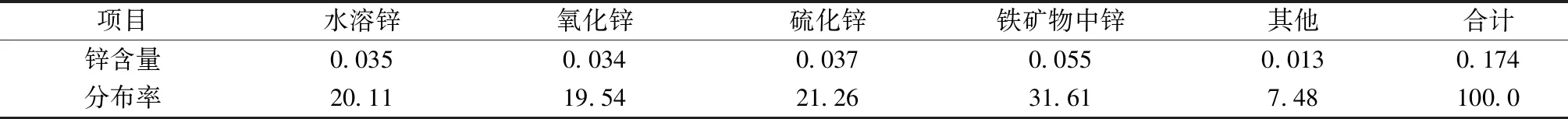

表4 锌的化学物相Table 4 Chemical phase of zinc /%

由表2~4可知,硫精矿焙砂中的金主要以裸露金形式存在,占有率为85.24%;铜主要以铁矿物中铜、水溶铜和氧化铜为主,占有率分别为42.22%、23.87%和21.75%;焙砂中水溶锌和氧化锌的占有率分别为20.11%和19.54%。焙砂中主要回收元素为金,但铜、锌的含量分别达到了0.38%和0.17%,可溶性的铜和锌将会对氰化浸出产生不利影响[8-10],因此确立了两个技术路线:1)焙砂常规氰化浸出工艺,重点考察金的浸出率以及铜、锌对氰化浸出的影响;2)焙砂酸浸—氰化浸出工艺,重点研究酸浸预处理对脱除焙砂中可溶性铜、锌的影响。

2 试验结果与讨论

2.1 常规氰化浸出试验

2.1.1 磨矿细度试验

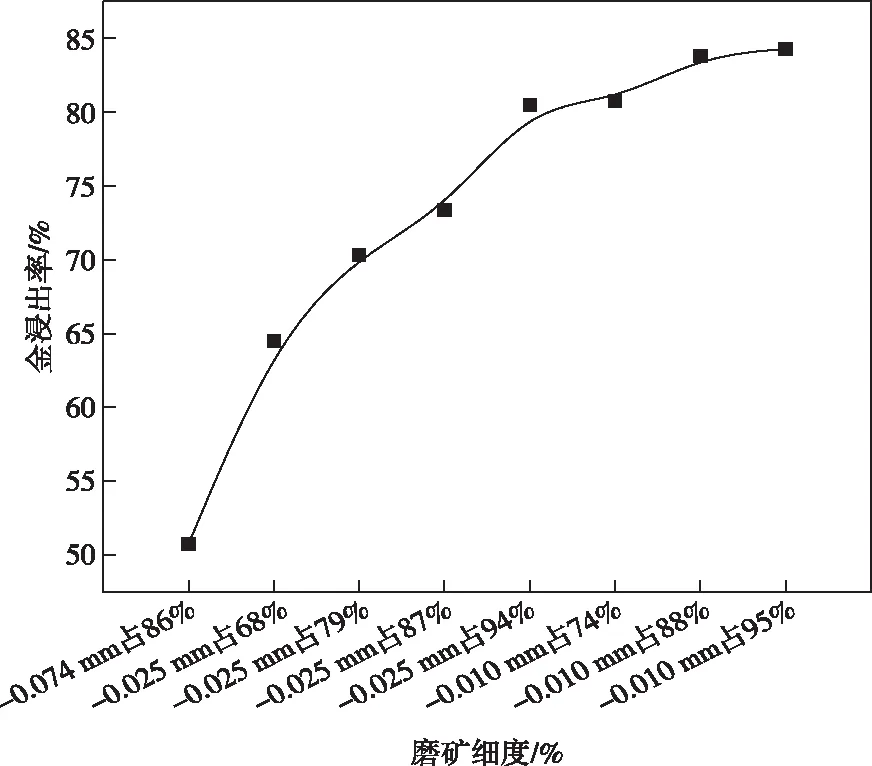

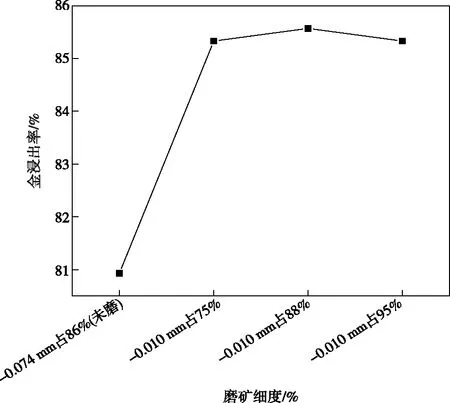

磨矿细度分别为-0.074 mm占86%(未再磨),常规球磨细度-0.025 mm分别占68%、79%、87%和94%,超细磨矿细度-0.010 mm分别占74%、88%、95%。氰化浸出条件为:采用机械搅拌浸出,矿浆浓度40%,添加石灰9 kg/t(单位中的七指的是吨矿,下同)、矿浆pH值12.0、氰化钠用量为4.0 kg/t,浸出时间为48 h,试验结果如图2所示。

图2 磨矿细度对金浸出率的影响Fig.2 Effects of grinding fineness test on Au leaching rate

从图2可以看出,当磨矿细度从-0.074 mm占86%逐渐提高至-0.010 mm占88%,相应地,金的浸出率从50.76%提高至83.76%,金的浸出率提高幅度相对较大,继续提高磨矿细度,金浸出率提高幅度较小。综合考虑,暂以磨矿细度为-0.010 mm占88%开展后续条件优化试验。

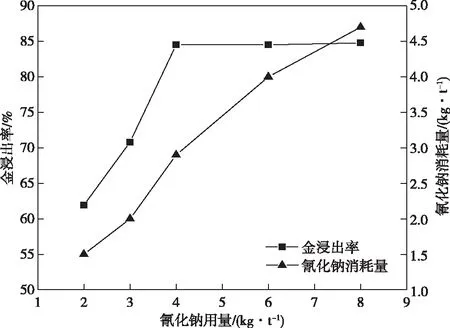

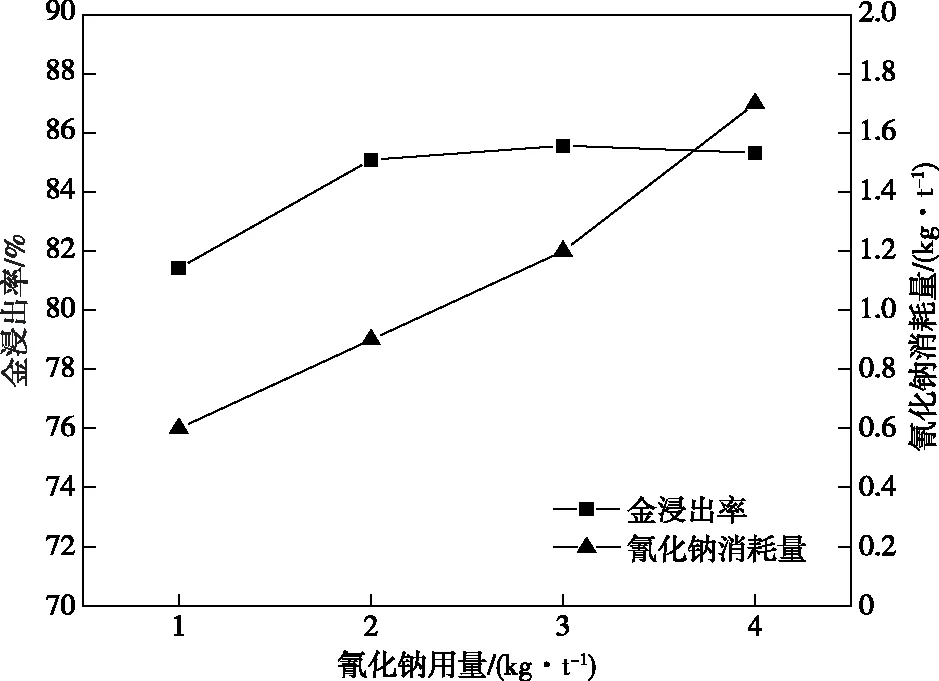

2.1.2 氰化钠用量试验

在磨矿细度为-0.010 mm占88%、矿浆浓度40%、添加石灰9 kg/t、调节矿浆pH值至12.0条件下,采用机械搅拌浸出,浸出时间为48 h,考察氰化钠用量对金浸出率的影响,结果如图3所示。

图3 金浸出率、氰化钠消耗量与氰化钠用量关系曲线Fig.3 Relationships of Au leaching rate,sodium cyanide consumption and sodium cyanide dosage

从图3可以看出,金的浸出率随氰化钠用量的增加而提高,当氰化钠用量为4.0 kg/t时,金浸出率为82.23%,继续增加氰化钠用量,金浸出率增加不明显,而氰化钠消耗量则继续增加。综合考虑,氰化钠添加量定为4.0 kg/t,此时的氰化钠消耗量为2.9 kg/t。

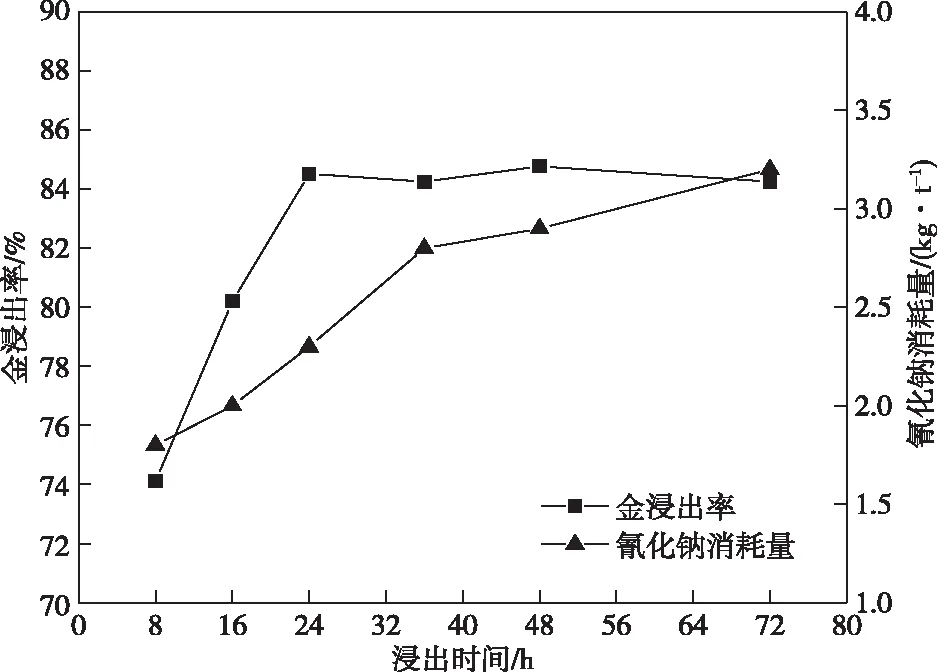

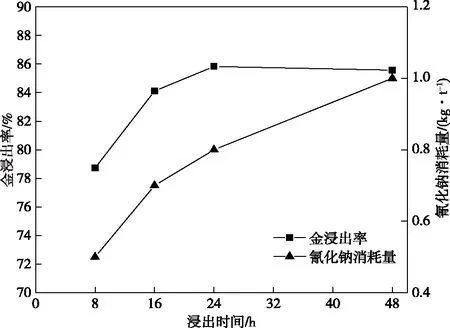

2.1.3 浸出时间试验

在磨矿细度为-0.010 mm占88%、矿浆浓度40%、氰化钠用量4.0 kg/t,添加石灰9 kg/t、矿浆pH值12.0条件下,采用机械搅拌浸出,考察浸出时间对金浸出率的影响,结果如图4所示。

图4 金浸出率、氰化钠消耗量与浸出时间关系Fig.4 Relationships of gold leaching rate,sodium cyanide consumption and leaching time

从图4可以看出,金的浸出率随浸出时间的延长而提高,同时氰化钠的消耗量也在增加,当浸出时间为24 h时,金的浸出率可达到84.52%,氰化钠的实际消耗量为2.3 kg/t,继续延长浸出时间,氰化钠的实际消耗量会增加,但金的浸出率提高幅度较小,因此,浸出时间以24 h为宜。

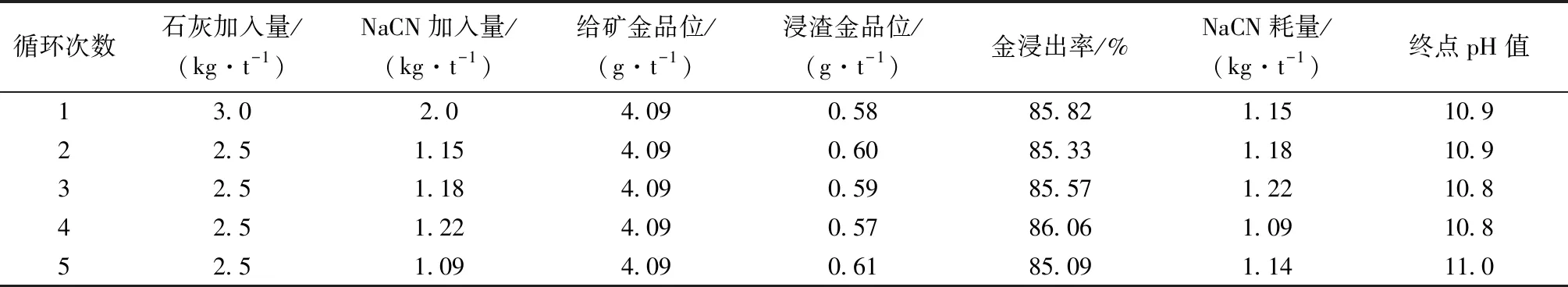

2.1.4 浸出液回用影响试验

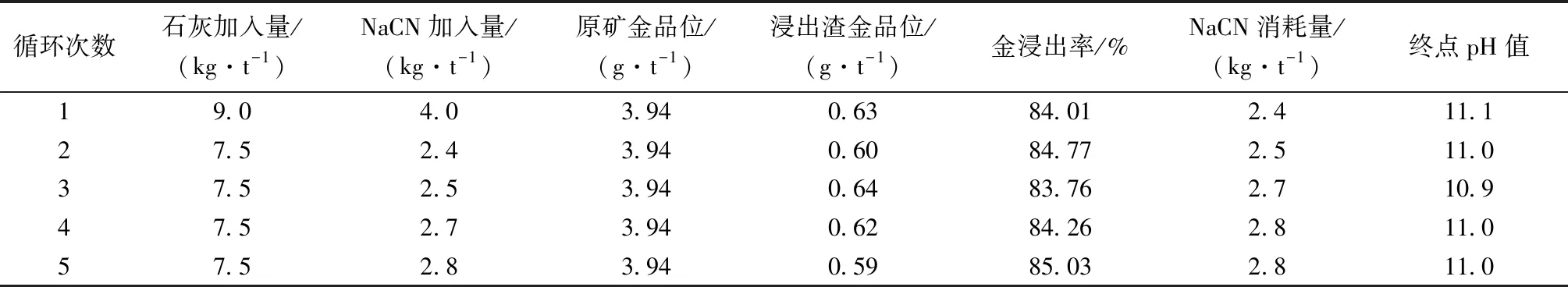

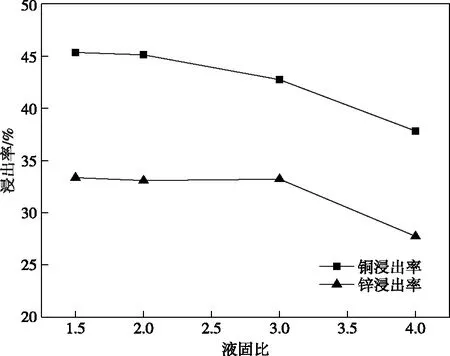

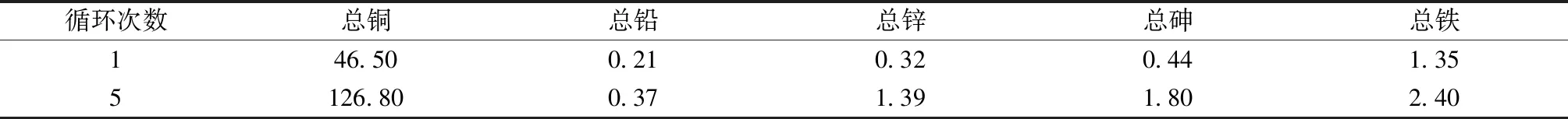

将上一个浸出液返回下一个焙砂调浆后继续浸出,反复循环5次,考察浸出液回用对金浸出的影响。试验条件:磨矿细度-0.010 mm占88%、矿浆浓度40%、石灰初始加入量9 kg/t、氰化钠初始加入量4.0 kg/t、机械搅拌浸出的浸出时间24 h,试验结果见表5,其中第1次和第5次浸出液中主要金属离子含量见表6。

由表5可知,浸出液回用对金的浸出影响较小,但氰化钠消耗量有增加趋势。由表6可知,总铜、总铅、总铁和总砷在循环过程中有一定累积,但其未对金的浸出率造成不利影响,但氰化钠消耗量有增加趋势。浸出液回用有利于杂质铜、锌、铅、铁、砷的脱除,且浸出液中的铜、锌浓度较高,可回收利用。

表5 浸出液回用影响试验结果Table 5 Influence test results of leaching solution reuse

表6 主要金属及离子含量Table 6 Contents of main metals and ions /(mg·L-1)

2.2 硫精矿焙砂酸浸预处理—氰化浸出条件试验

2.2.1 酸浸温度试验

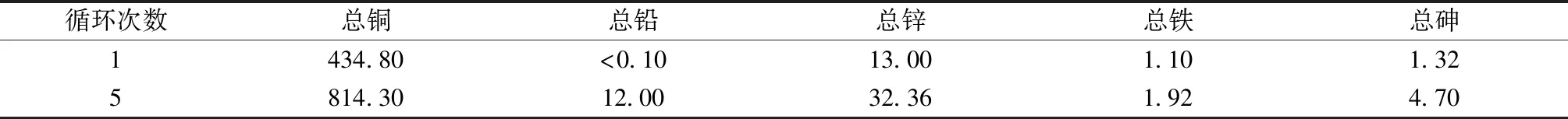

设定酸浸条件为:液固比(mg/L,下同)3.0、加酸量55 kg/t,酸浸时间2 h,考察浸出温度对铜、锌脱除的影响,结果如图5所示。

图5 酸浸温度对铜、锌脱除的影响Fig.5 Effects of acid leaching temperature on copper,zinc leaching rate

从图5可以看出,升高浸出反应温度可以促进铜、锌的浸出,但当温度提高到80 ℃后再继续升高温度,铜、锌浸出率基本稳定,因此确定酸浸的最佳温度为80 ℃。

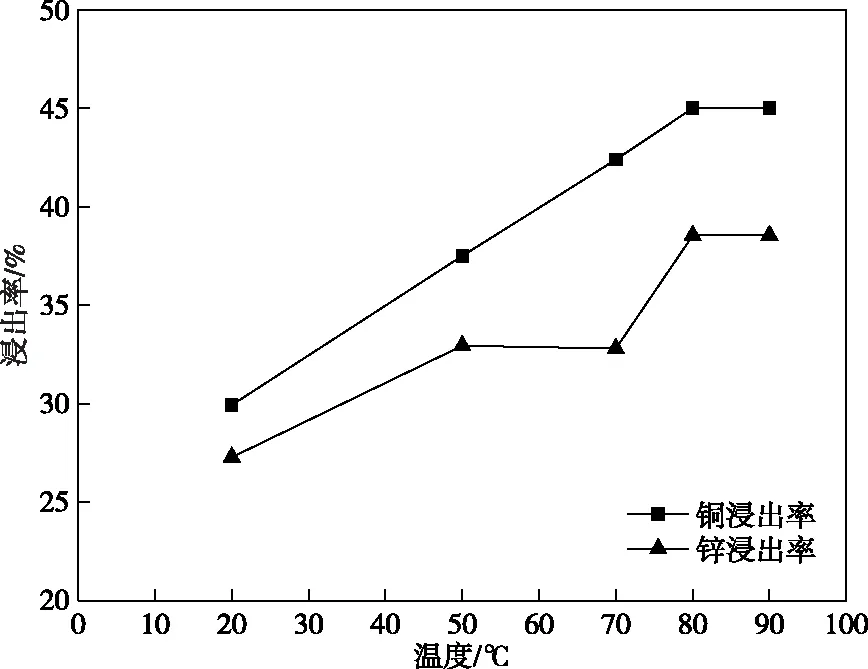

2.2.2 酸浸液固比试验

设定酸浸条件为:酸浸温度80 ℃、加酸量55 kg/t、酸浸时间2 h,考察液固比对铜、锌脱除的影响,结果如图6所示。

图6 液固比对铜、锌脱除的影响Fig.6 Effects of acid leaching liquid-solid ratio on copper and zinc removal

从图6可以看出,随着液固比的增加,铜、锌的脱除率呈逐渐降低趋势。这是因为在酸用量相同的条件下,降低液固比,相当于提高酸浓度,有利于铜、锌的浸出,从而有利于铜、锌的脱除。综合考虑工业实际生产,液固比以1.5为宜。

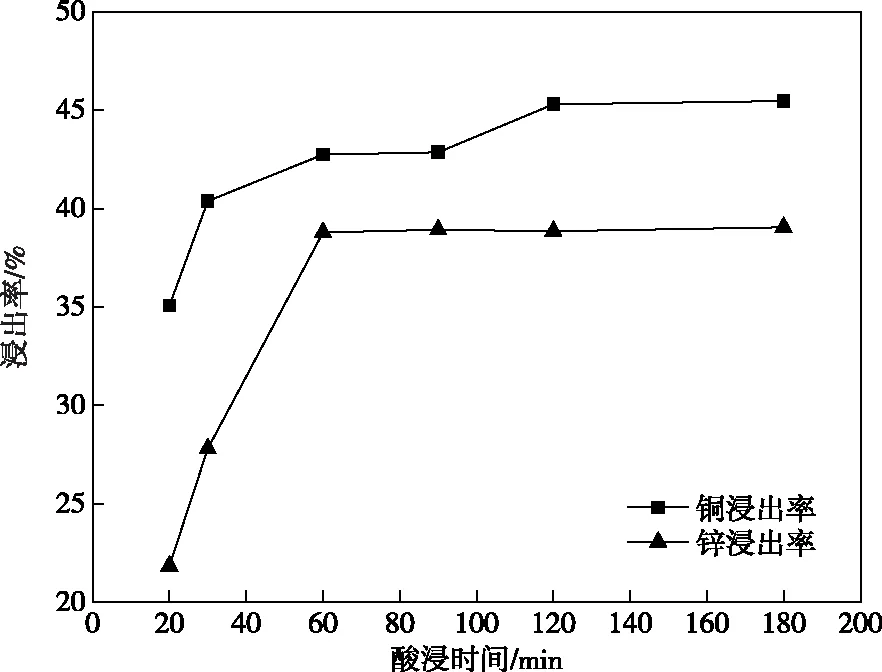

2.2.3 酸浸时间试验

设定酸浸条件:酸浸温度80 ℃、加酸量55 kg/t、液固比为1.5,考察酸浸时间对焙砂中铜、锌脱除的影响,结果如图7所示。

图7 酸浸时间对铜、锌脱除的影响Fig.7 Effects of acid leaching time on copper and zinc removal

从图7可以看出,随着酸浸时间的延长,铜、锌脱除率逐步提高,酸浸时间在2 h后的脱除率变化不大。综合考虑,酸浸时间以不低于2 h为宜。

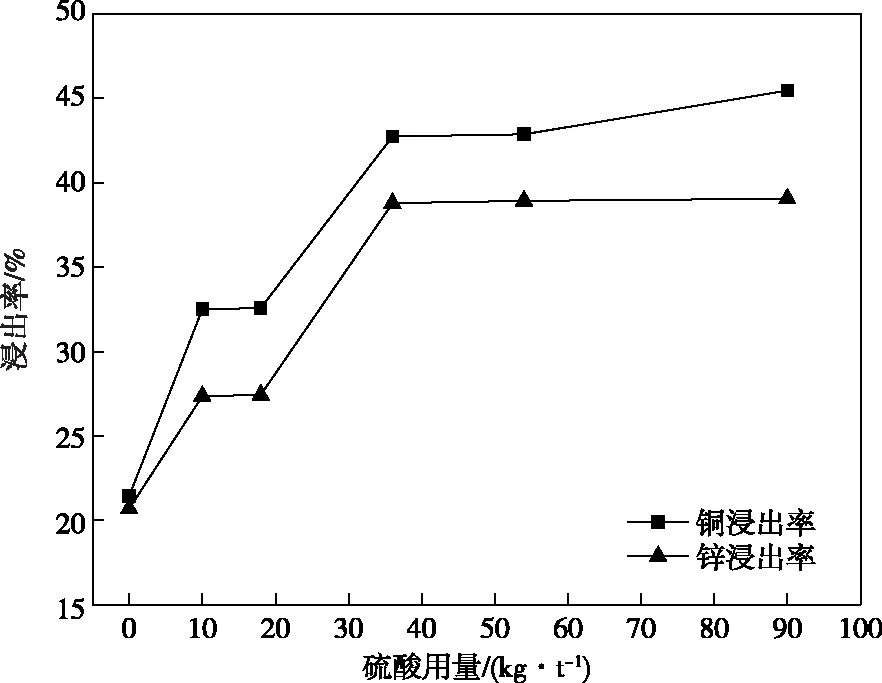

2.2.4 酸浸酸浓度试验

设定酸浸条件:酸浸温度80 ℃、液固比为1.5、酸浸时间2 h,考察硫酸浓度对焙砂中铜、锌脱除的影响,结果如图8所示。

图8 硫酸用量对铜、锌脱除的影响Fig.8 Effects of sulfuric acid dosage on copper and zinc removal

从图8可以看出,在不加酸条件下,焙砂中铜、锌的浸出率可达21.44%和20.69%,加大硫酸用量会进一步促进铜、锌的脱除,当硫酸用量达到36 kg/t(初始硫酸浓度24.0 g/L,终点pH值为0.8)时,铜、锌浸出率分别达到40.25%和38.79%,继续加大硫酸用量,铜、锌浸出率提高不明显。综合考虑,浸出终点pH值选择0.8为宜,对应的硫酸添加量为36 kg/t,硫酸消耗量为9.1 kg/t。

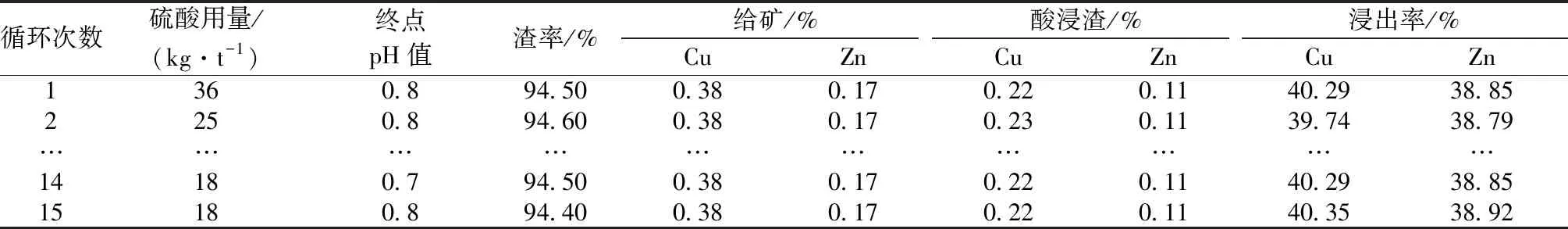

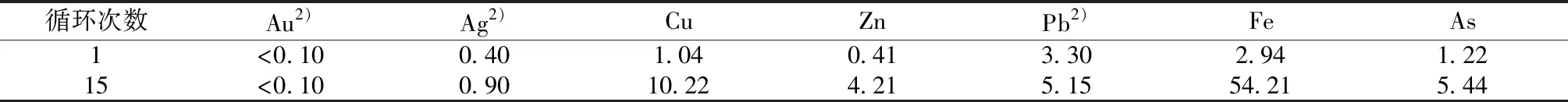

2.2.5 酸浸液循环试验

将上一个浸出溶液返回下一个焙砂调浆后继续浸出,反复循环15次,考察酸浸液回用对铜、锌脱除的影响,试验结果见表7。其中,第1次和第15次浸出贫液中主要金属离子含量见表8。

表7 酸浸液循环影响试验结果Table 7 Influence test results of acid leaching solution circulation

表8 酸浸液中主要金属及其离子含量Table 8 Main metals contents in acid leaching solution /(g·L-1)

由表7~8可知,随着酸浸液循环次数的增加,酸浸液中铜、锌的浓度增加,铜、锌逐渐累积,杂质铜、锌、铅、铁、砷脱除效果好,经过15次循环后,酸浸液中铜、锌的浓度分别达到10.22 g/L和4.21 g/L,可回收利用。

2.2.6 酸浸渣磨矿细度试验

在酸浸温度80 ℃、浸出液固比1.5、终点pH值0.8、浸出时间2 h条件下进行焙砂酸浸渣提金试验。

酸浸渣磨矿细度分别为:-0.074 mm占86%(未再磨),-0.010 mm分别占75%、88%、95%,氰化浸出条件为:矿浆浓度40%、添加石灰5 kg/t、矿浆pH值12.0、氰化钠用量4.0 kg/t,采用机械搅拌方式浸出,浸出时间为48 h。试验结果如图9所示。

图9 磨矿细度对酸浸渣氰化提金的影响Fig.9 Effects of acid leaching residue grinding fineness test on Au leaching rate

从图9可以看出,当磨矿细度从-0.074 mm占86%提高至-0.010 mm占75%,金的浸出率从80.93%提高至85.33%,金的浸出率提高幅度相对较大,但继续提高磨矿细度,金浸出率提高幅度较小。综合考虑,以磨矿细度为-0.010 mm占75%的条件开展后续条件优化试验。

2.2.7 氰化钠用量试验

氰化浸出的优化条件:磨矿细度-0.010 mm占75%、矿浆浓度40%、添加石灰5.0 kg/t、调节矿浆pH值至12.0、机械搅拌浸出时间为48 h。金浸出率与氰化钠用量关系曲线如图10所示。

图10 金浸出率、氰化钠消耗量与氰化钠用量关系曲线Fig.10 Relationships of gold leaching rate,sodium cyanide consumption and sodium cyanide dosage

从图10可以看出,金的浸出率随氰化钠用量的增加而提高,当氰化钠用量为2.0 kg/t时,金浸出率为85.09%,继续增加氰化钠用量,金浸出率增加不明显,而氰化钠消耗量则继续增加。综合考虑,氰化钠添加量定为2.0 kg/t,此时的氰化钠消耗量为0.9 kg/t。

2.2.8 浸出时间试验

在磨矿细度-0.010 mm占75%、矿浆浓度40%、添加石灰5.0 kg/t、矿浆pH值12.0、氰化钠用量2.0 kg/t,采用机械搅拌浸出条件下开展浸出时间对金浸出率、氰化钠消耗量的影响,结果如图11所示。

图11 金浸出率、氰化钠消耗量与浸出时间关系曲线Fig.11 Relationships of gold leaching rate,sodium cyanide consumption and cyanide leaching time

从图11可以看出,金的浸出率随浸出时间的延长呈先逐渐升高后趋于稳定的趋势,此时氰化钠的消耗量呈逐渐增加趋势,在浸出时间达到24 h后,继续延长浸出时间,氰化钠的实际消耗量在增加,但金的浸出率提高幅度较小,因此,浸出时间以24 h为宜,金的浸出率为85.82%。

2.2.9 贫液回用影响试验

将上一个浸出贫液返回下一个酸浸渣调浆后继续浸出,设定氰化浸出试验条件为:磨矿细度-0.010 mm占75%、石灰初始加入量5.0 kg/t、氰化钠初始加入量2.0 kg/t、底炭密度12 g/L、机械搅拌浸浸出时间24 h。试验结果见表9。反复循环5次,考察贫液回用对金浸出和氰化钠消耗的影响。其中第1次和第5次浸出贫液中主要金属离子含量见表10。

表9 贫液回用影响试验结果Table 9 Results of lean liquid reuse test

表10 浸出贫液中主要金属及离子含量Table 10 Main metal and ion contents in lean leaching solution /(mg·L-1)

由表9可知,贫液回用对金的浸出未产生不利影响,氰化钠消耗量先增加后降低,波动不大,循环5次后的消耗量与循环第一次的基本相同。由表10可知,浸出液中总铜、总锌、总铁在贫液循环过程中有一定累积。整体来看,循环次数并未对氰化钠的消耗以及金的浸出率造成不利影响,建议工业生产过程中对贫液中铜和锌的含量进行监测,进一步考察循环次数对浸出过程的影响。

3 结论

1)硫精矿焙砂中金、银、铜、锌的品位分别为3.94 g/t、43.00 g/t、0.38%和0.17%,有害元素硫、砷的含量分别为1.00%和0.51%。焙砂中的金主要以裸露金形式存在,占有率为85.24%,铜主要以铁矿物中铜、水溶铜和氧化铜为主,占有率分别为42.22%、23.87%和21.75%,焙砂中水溶锌和氧化锌的占有率分别为20.11%和19.54%。

2)与常规氰化浸出相比较,酸浸—氰化浸出工艺更优,后者可对浸出的铜锌进行有效回收,酸浸渣氰化浸出中金的浸出率比常规氰化浸出的浸出率高1.54%,同时氰化钠的消耗量降低1 kg/t以上。

3)硫精矿焙砂酸浸—氰化浸出试验酸浸的较佳条件为:温度80 ℃、液固比(mL/g)1.5、浸出终点pH值0.8、浸出时间2 h,在该条件下的铜、锌的浸出率分别为40.25%、38.79%;酸浸渣经过氰化浸出可获得85.82%的金浸出率,浸渣中金的品位可降低至0.58 g/t。其氰化浸出条件为:磨矿细度-0.010 mm占75%、石灰用量5.0 kg/t、pH值12、氰化钠用量2.0 kg/t、机械搅拌浸出时间24 h。在一定磨矿细度条件下,酸浸预处理不仅可以提高金浸出率、降低氰化钠用量,还可以综合回收铜锌,这对资源综合回收和绿色环保具有重要意义。