逃逸发动机批量生产装药质量一致性控制

2022-03-10李万红贺天鹏严秀侠朱小波

张 瑾,李万红,贺天鹏,严秀侠,朱小波

(1. 西安航天化学动力有限公司, 西安,710025;2. 航天动力技术研究院,西安,710025)

0 引 言

逃逸发动机是逃逸系统的重要组成部分,逃逸系统是当运载火箭抛整流罩前发生重大危险,威胁航天员的生命安全时,负责使航天员脱离危险区,并为航天员的返回着陆提供必要的条件。航天动力技术研究院为逃逸系统提供4种发动机,其中逃逸主发动机、分离发动机及控制发动机组成头部动力装置。

逃逸系统固体发动机的可靠性和安全性一直是关注的重点。逃逸主发动机、分离发动机、控制发动机、高空逃逸发动机的可靠度要求分别为:0.999、0.9999、0.9995、0.9995。发动机制造过程的可靠性是设计固有可靠性的保证,要保证每一台产品有高的可靠性就要求生产过程每一个工艺环节的质量都满足要求。固体发动机装药是一个复杂的过程,绝热壳体成型手工操作多,衬层成型过程不可检不可测,复合固体推进剂的性能易受原材料的批次性、生产环境温湿度及工艺过程等因素的影响。目前,中国空间站迎来高密度发射期,逃逸发动机要大批量装药生产,才能满足高密度发射的需求。应对高密度发射带来的风险和挑战,保证每一次逃逸发动机的可靠运行,这就需要在生产组织模式上创新,管理方式上适应批生产要求,运用先进技术强化质量风险防控体系。

1 批量生产质量一致性需解决的问题

逃逸发动机要求快速启动、大推力,因此在发动机设计时,采取了多项技术攻关,其中,为使推进剂燃烧速度快,燃烧时间短以提供大推力,采用了薄肉厚、大燃面的装药设计。推进剂采用高燃速、低铝配方,为保证推进剂有良好的力学性能及工艺性能,采用IPDI固化体系;小直径薄肉厚燃烧室采用插管浇注有一定的困难,最终采用插芯浇注工艺。研制阶段,常见的缺陷主要有如下几个方面:

a)气孔:燃烧室为薄肉厚、大燃面药型设计,采用插芯工艺。插芯过程的速度过快或操作过程引起芯模的转动,都会导致药面出现缺陷,从而影响燃烧室的内弹道性能。

b)人工脱粘层鼓包:为释放燃烧室内应力,燃烧室头尾设计有人工脱粘层,在装药过程中,人工脱粘层中夹缝中气体通道不畅通,在真空浇注时,壳体内腔和人工脱粘层之间的压差会导致人工脱粘层鼓包,影响药型结构;此外,在装药过程中,若人工脱粘层鼓起与芯模接触,还会造成装药界面的脱粘。

c)绝热层/衬层/推进剂界面发软、脱粘:逃逸系统发动机采用以IPDI为固化剂的丁羟高燃速推进剂。由于体系细氧化剂含量高,对空气湿含量非常敏感,且IPDI固化体系的后固化特点,其反应速度慢,在界面处的迁移机会加大,容易造成界面发软,影响产品性能。

d)燃速超差:高燃速推进剂配方中添加了高比例的燃速催化剂,并使用大量的细粒度氧化剂,燃速极易受细氧化剂粒度波动而出现较大的偏差。

上述缺陷直接影响到发动机的最终质量,而逃逸发动机装药为单次、单台生产模式,保证质量一致性,就要从减少工艺波动入手,消除原材料批次差异性,固化工艺过程,标准化操作,精细化管理。

2 批量生产装药质量控制

人、机、料、法、环是影响质量一致性的重要因素,对于批量产品的质量可靠性,就需要从这5个方面入手,生产前确定人员资质,明确设备、工装、原材料批号,确定生产工艺参数及环境要求,并在产品生产过程中实现动态监控和管理。

2.1 人员素质要求

固体发动机是由点火装置、燃烧室、喷管及其他零部件组成,其中燃烧室由壳体、绝热层、衬层、推进剂组成,任何一部分的失效都会造成整体失败。人是计划实施中最重要的因素,逃逸发动机生产前,对工作人员,包括计划调度、工艺人员、操作工人、检验人员进行专门培训、考核,培训内容包括历次生产的工艺质量问题及措施、生产关键控制点的措施以及工艺规程。要求操作人员考核合格后才能上岗工作。同时,生产上采用项目组制度、专人专线生产模式。即,由计划、工艺及质量组成的项目组负责产品制造过程各个环节的协调、问题处理;由具有丰富生产经验的操作人员带班,负责特定型号特定工序的生产。

人员素质的重要因素之一是工作态度,在生产前召开生产启动会,明确了产品重要性,任务的重要意义,强化人员的责任感。绝热生产过程采用等级评价制度,对每发产品进行评级,并按评星等级对操作人员进行奖励,调动人员的积极性,质量控制与激励政策并行。空间站任务绝热产品“四星”率达80%以上。

2.2 设备、工装的检定维护

固体发动机制造过程很多尺寸需要模具保证,工装模具的精度和维护保养状况对产品质量有很大的影响,例如壳体机口部位绝热层的接口尺寸需要绝热固化工装保证,药型结构需要芯模保证。因此,在生产前需要对涉及产品结构尺寸的绝热固化工装尺寸复验,对影响产品绝热质量的气囊严格执行入厂测量、压力检测,严格控制使用次数;检查模具表观质量,并对与推进剂直接接触的工装表面重新烧结聚四氟乙烯层,以使药面平整光滑。

对关键工序设备、仪器仪表进行鉴定,对测试设备重新鉴定、校准,确保使用正常,在有效期内。

2.3 原材料的批次性管理

固体发动机的装药生产主要包括绝热、衬层成型及推进剂装药三大工序,其质量直接影响产品的成败。生产过程涉及的直接和间接非金属原材料29种。准确合理的选材是保证逃逸发动机质量的前提,在生产前,根据以往生产数据包的积累,对29种原材料使用的合格供方、原材料性能指标及产品性能进行统计分析。以神舟十一号为基线,确定了空间站任务用原材料的供方、批次,使批量生产的原材料均在合格包络内。针对小批量原材料进行组批,以保证批量产品用原材料的质量一致性。

生产前对原材料进行再次复验,生产时原材料专区存放,指定型号专用,即该批次原材料仅用于逃逸发动机的装药。严格各型号用原材料的发放管理,准确记录使用原材料的批次及用量,保证了原材料的可追溯性

2.4 生产环境的控制

燃烧室装药受环境的湿含量影响较大,绝热粘贴过程,水分会导致界面脱粘,推进剂和衬层固化体系对水分都非常敏感,不仅会降低性能,严重时造成产品报废。因此需严格控制生产过程的环境绝对湿含量。利用温湿度监控设备、除湿机、空调等装置控制湿度,采用原材料预烘,使用前测试水分含量等措施降低水分的影响。

2.5 生产过程的质量控制

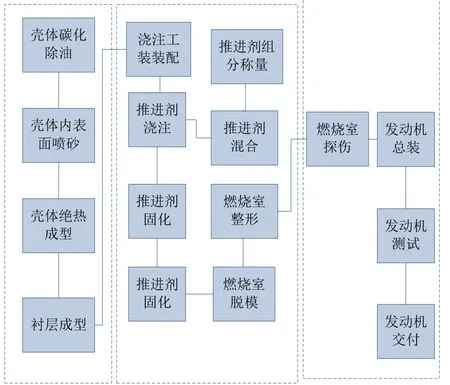

逃逸发动机的装药、总装生产过程是一个多工序串联的过程,主要由壳体绝热工序、衬层成型工序、燃烧室装药工序及发动机总装工序组成。各个工序中又分为多个子工序,如图1所示。

图1 逃逸发动机装药总装流程示意Fig.1 Schematic Diagram of Propellant Loading and Motor Assembly for Escape Motors

2.5.1 工艺准备

逃逸发动机空间站任务启动后,工艺部门针对设计文件的状态进行全面梳理,细化落实文件的要求,并结合目前生产技术的特点,编制了空间站任务的工艺文件,针对特种工艺,进行了识别和确认,编制了专用的技术文件和质量控制程序。并在关键工序首页标识,并统计关键工序、特殊过程的参数包络线,对关键点设置停止点,监督检查。

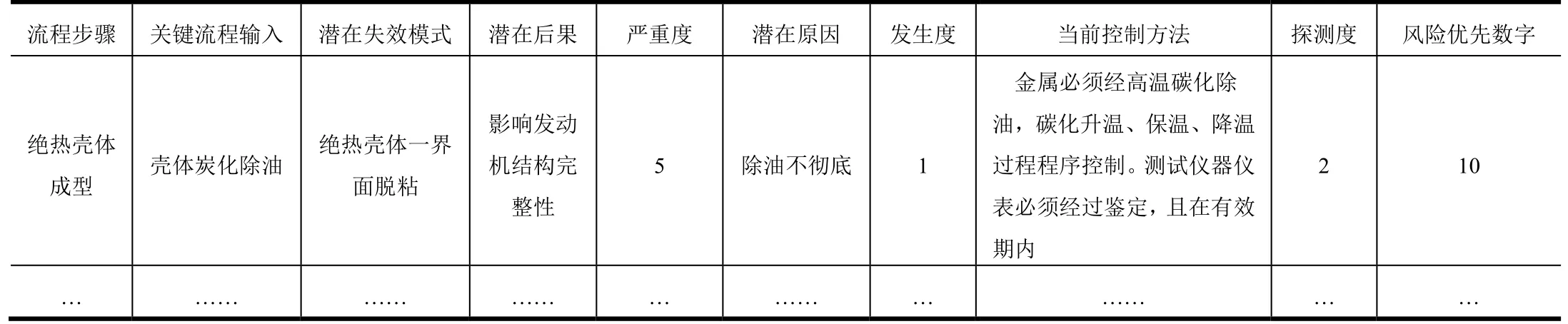

2.5.2 工艺过程的PFMEA分析

根据Q/QJA 66-2010《航天产品工艺风险分析》对逃逸发动机装药总装过程开展PFMEA分析,从壳体绝热、衬层成型到推进剂的装药、总装,涉及生产的各个环节,梳理风险项目41项,并从风险的严重度(见表1)、发生度(见表2)、检出度分析(见表3)、评价,并制定措施,FMEA分析样表见表4。

表1 Severity(PFMEA)严重度Tab.1 Severity(PFEMA)

表2 Occurrence(PFMEA)发生度Tab.2 Occurrence (PFMEA)

表3 Detection(PFMEA)检出度Tab.3 Detection(PFMEA)

表4 逃逸发动机装药总装工艺PFMEA分析表Tab.4 PFMEA Analysis of Propellant Loading and Motor Assembly for Escape Motors

针对风险分析识别的结果,对风险优先数字大于40的项目,制定量化的工艺参数,确定9项为工艺关键特性,形成了工艺关键特性汇总表,并将措施纳入工艺文件中,严格控制。

2.5.3 过程的监控及结果的测试

固体发动机装药生产是一个复杂的工艺过程,为了保证最终产品具有高的可靠性和性能重现性,必须对生产全过程严格、有效的控制,对结果有可靠的测试手段。

a)生产过程的停止点检查。

固体发动机生产过程很多工序都是不可逆的,因此,过程的质量控制直接决定着产品的最终质量和性能的一致性。绝热壳体的脱粘、衬层/推进剂的界面脱粘以及燃烧室气孔都是影响产品质量的缺陷。在生产中确定了绝热壳体固化前的一界面超声波探伤及绝热层厚度测量,避免了固化后一界面脱粘再进行二次固化修补。在绝热壳体喷涂衬层前设置了绝热壳体质量确认的强制检验点,确定绝热壳体状态复合设计要求;在燃烧室装药后设置了燃烧室评审的强制检验点。强制检验点的检查确认由设计、工艺、质量、操作人员参与,极大地提高了产品质量控制的有效性。

b)产品的质量检测。

工序中产品的质量检测也是一项非常重要的工作,发动机过程检测主要包括随炉试件的性能检测、绝热壳体厚度测量、一界面的超声波检测,燃烧室的CT探伤、发动机的尺寸测量、整机测试以及气密检测等。对工序测试结果的分析、判定为保障产品质量一致性奠定了良好的基础。

2.5.4 工艺参数及性能数据的包络分析

固体发动机衬层和推进剂的性能是重要的指标,影响着发动机药柱的结构完整性及内弹道性能。由于衬层、推进剂的固化是化学反应过程,受原材料批次、生产环境条件的影响,每一次生产都需要适时调节固化参数和燃速参数。为保证批生产质量的一致性,原材料选取同批次原材料,并进行多轮次的25L配方调试,根据试验结果选取恰当的固化参数和燃速参数。

生产中注重工艺参数和性能数据的包络分析。统计生产中的工艺参数60项,结合性能数据进行对比分析,对合格/超包络分析,力求产品质量的一致性。

3 结束语

产品的可靠性是设计出来的,是产品固有的可靠性,批量生产发动机的质量一致性是管理出来的,也是每一个从事载人航天工程的技术人员、管理人员、操作人员高度责任心的结晶。扎实做好生产前的准备工作,加强过程的监督,落实结果的分析确认,每一个环节都是质量一致性的可靠保障。