助推器氧箱异型结构对增压影响的研究

2022-03-10熊天赐常武权

王 楠,王 丹,熊天赐,常武权

(北京宇航系统工程研究所,北京,100076)

0 引 言

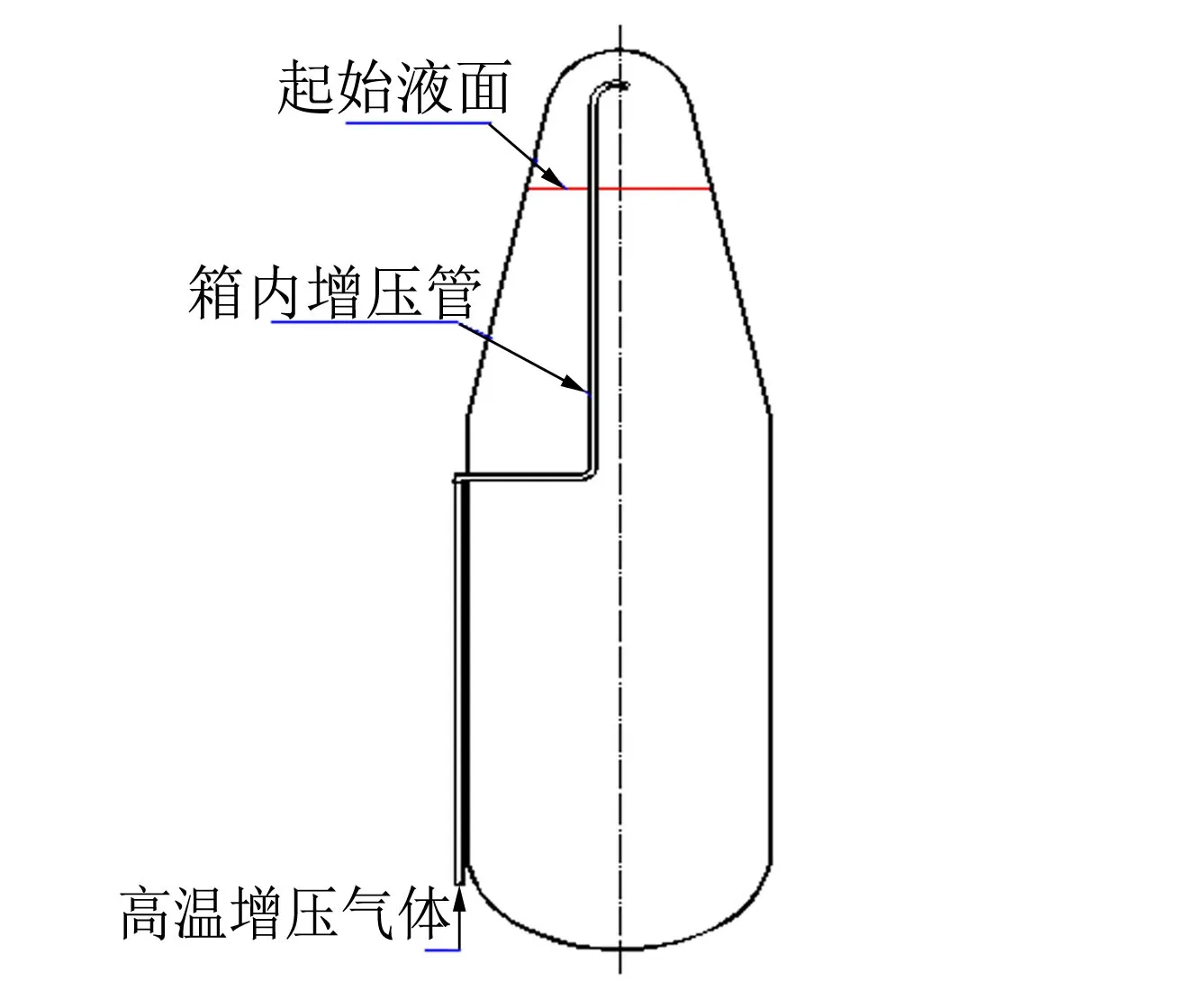

为进一步提高载人火箭的运载能力需求,在助推器外形不变的前提下,氧化剂箱前底由椭球底改进为圆锥形底并伸入头锥内部以充分利用头锥内部空间,从而增加加注量。为适应此项变化,助推器氧自生增压管路位置进行调整,前底增压法兰移至箱筒段,导致箱内增压管部分浸泡在推进剂内。同时为进一步减轻结构质量,箱内增压管路采用单层不绝热设计。

高温的增压气体与常温的液体推进剂之间将通过管壁进行换热,准确计算换热量是有效评估改进结构对增压能力影响的基础。

1 自生增压管路方案

根据载人火箭助推器氧箱内增压管路高度,对照总体原始数据,可知起飞前增压管在推进剂内长度为3236 mm,随着火箭起飞后推进剂不断消耗,约51 s增压管才会完全露出液面,如图1所示。采用单层管后,增压管内350 ℃高温气体会与常温推进剂之间只有导热性能很好的薄壁金属导管相隔,传热量大,使得壁面附近推进剂不断加热和蒸发,可能会导致上层部分推进剂温度过高影响发动机稳定工作,会使部分推进剂蒸发影响箱压和推进剂剩余量,而降低自生增压能力。

图1 助推器氧箱和增压管路布局Fig.1 Pressurized Pipe of Oxidant Tank for Booster

2 增压管路换热计算

2.1 氧化剂热物性

氧化剂为四氧化二氮,设计标准条件为15 ℃,比热为1515.6 J/(kg·K),汽化潜热为414.5 kJ/kg。

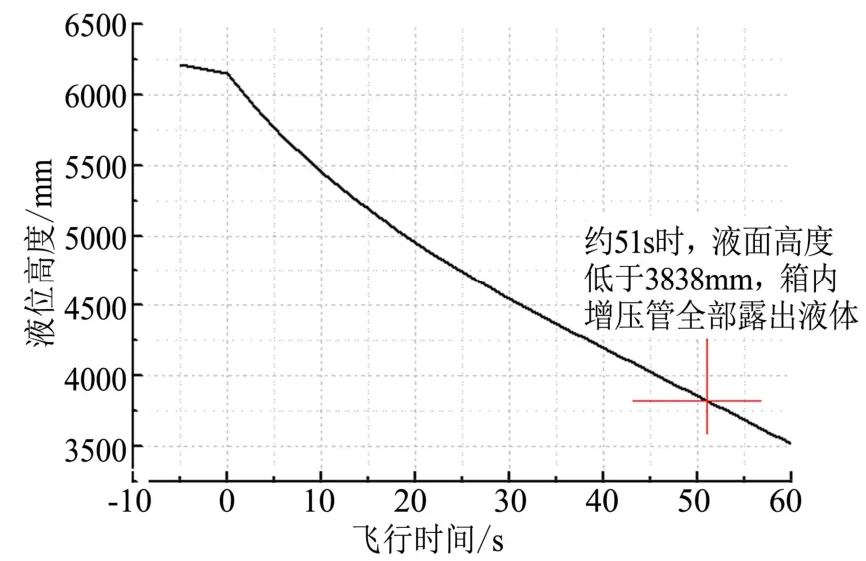

2.2 增压管材料及热物性

助推器氧箱箱内增压管走向和布局如图1所示。材料为铝合金管5A03-0 55×2.5(即LF3),其热物性见表1。

表1 铝合金管5A03热物性Tab.1 Thermophysical Property for Aluminium Alloy 5A03

2.3 氧箱液面高度及管路接触长度

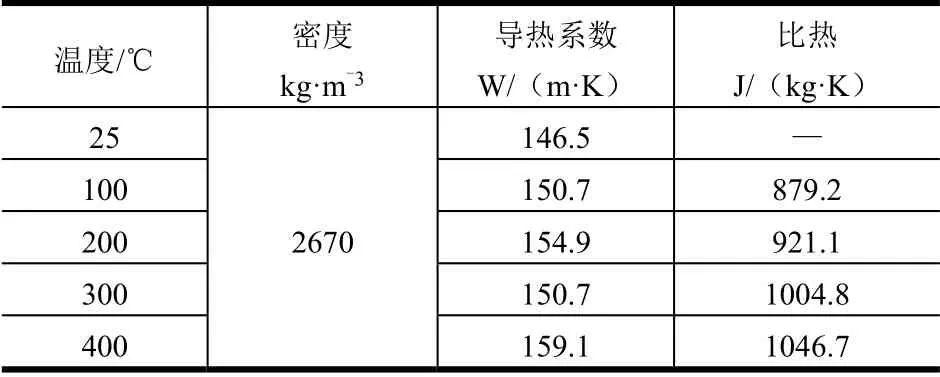

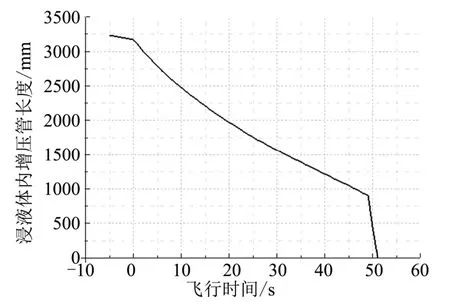

图2为助推器氧箱内推进剂液面高度(相对理论箱底),随飞行时间液面持续下降,约51 s时,液面低于3838 mm,箱内增压管全部露出液面。图3为浸入推进剂内增压管长度曲线,加注后约3236 mm的管子浸在推进剂内。

图2 氧箱推进剂液位高度曲线Fig.2 Propellant's Level Height of Oxidant Tank

图3 浸入推进剂内增压管长度曲线Fig.3 Pressurized Pipe Length in Propellant

2.4 增压气体热物性

自生增压气体为四氧化二氮蒸气,设计最高温度为350 ℃,流量为0.65 kg/s,最高压力为0.8 MPa。

2.5 换热量估算

针对箱内增压管路为薄壁铝管,管内高温气体与管外推进剂换热量为

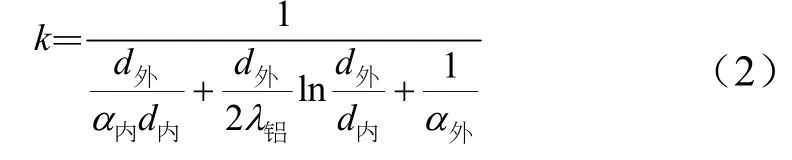

式中为传热系数,

2.5.1 管内气体换热系数计算

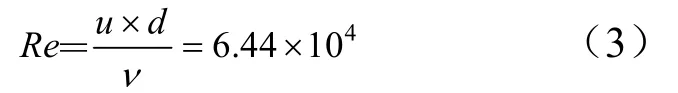

自生增压气体容积流量均值约为124 L/s,增压管内径为50 mm,则雷诺数计算:

结果表明管内流动为紊流强制对流换热。

普朗特数取0.69,因此,管内换热系数计算:

2.5.2 管外推进剂换热系数计算

管外推进剂随着推进剂消耗缓慢流动,最大约0.085 m/s,因此可以认为推进剂不流动,按照自然对流换热进行计算。

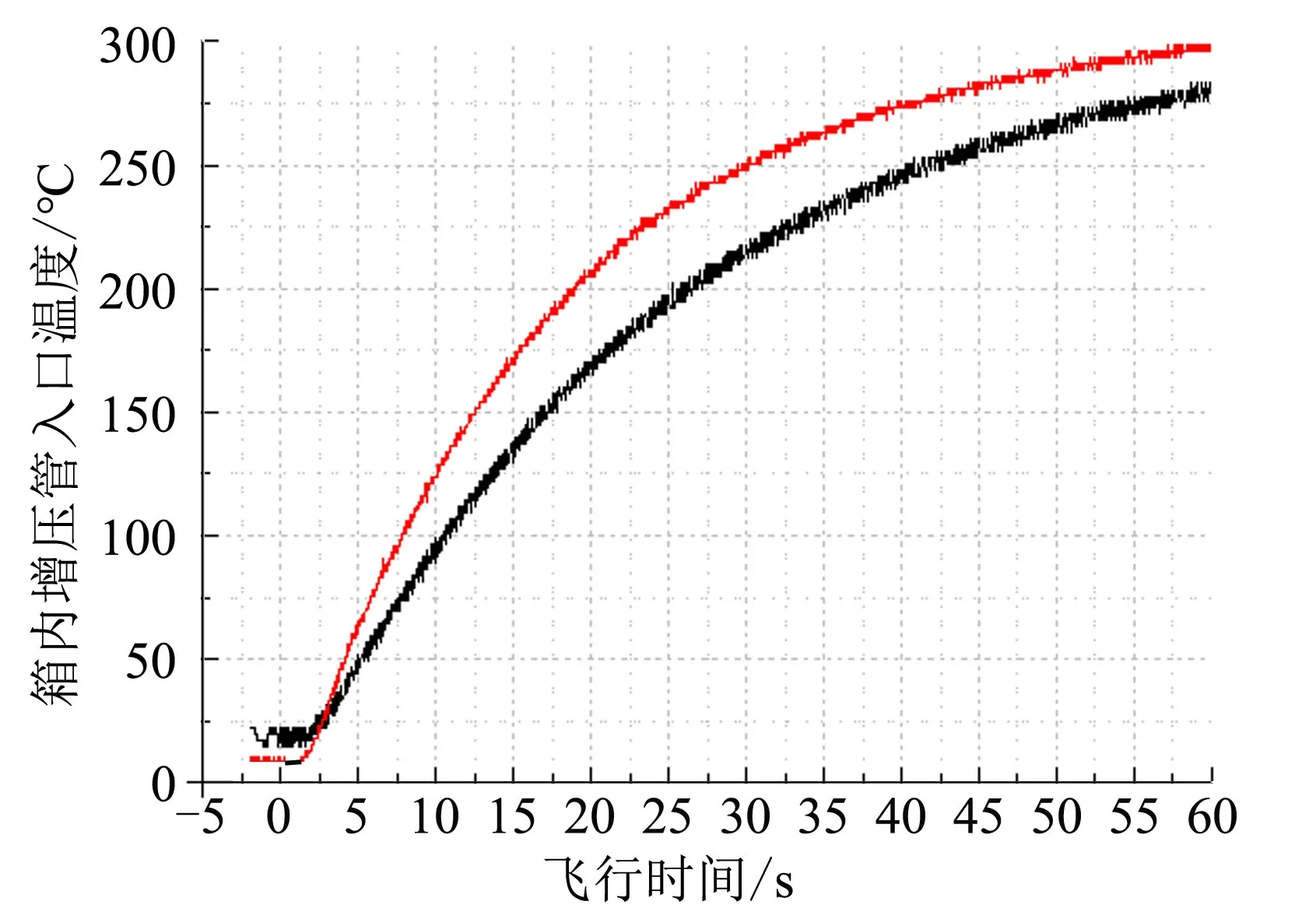

由于发动机点火工作后,氧箱自生增压气体挤破破裂膜片后进入贮箱增压,增压管路有一定热容且与外界换热等因素影响,贮箱入口增压管路温度上升速度要小于管内气体温度。图4为火箭氧箱外增压管路末端温度曲线,可以看出在前50 s管路壁温是在不断上升的。

图4 氧箱增压管入口温度曲线Fig.4 Pressurized Pipe Inlet Temperature of Oxidant Tank

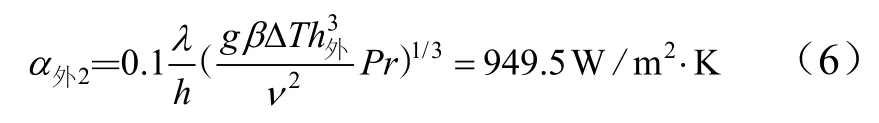

对于水平管段,换热系数为

对于竖直管段,换热系数为

表2为不同管路壁温对应的换热系数。

表2 不同管路壁温对应换热系数Tab.2 Coefficient of Heat Transfer for Different Pipe's Temperature

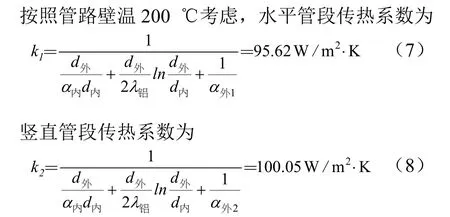

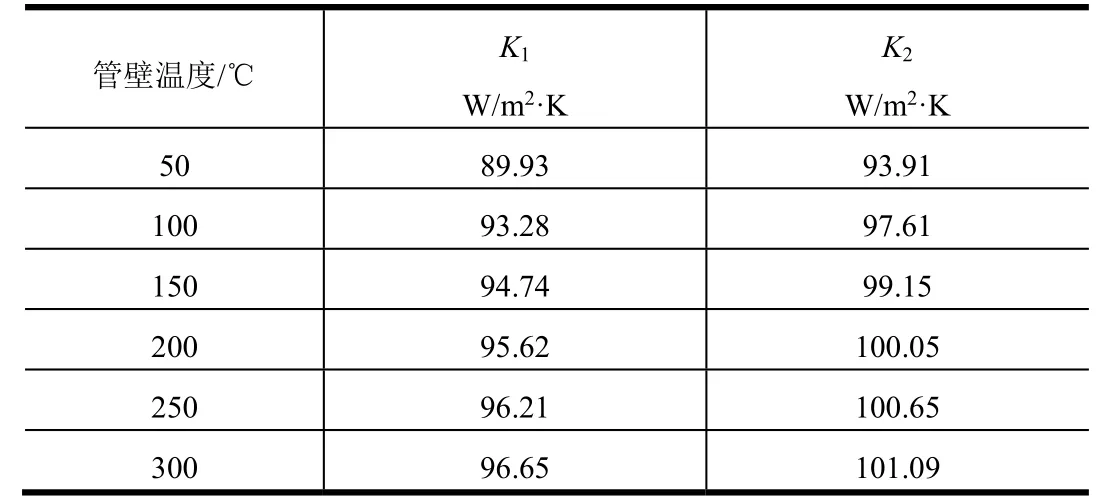

2.5.3 增压管路换热量计算

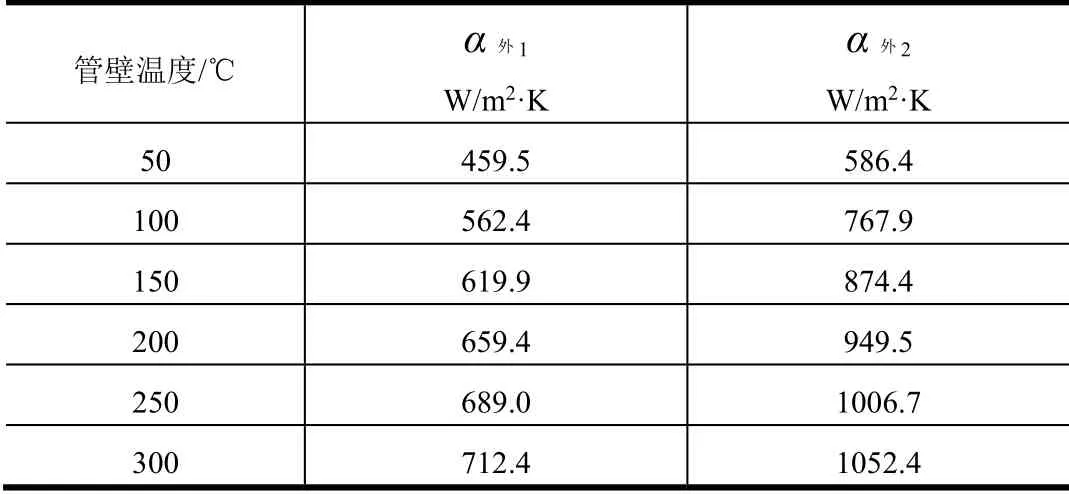

表3为不同管路壁温对应的传热系数。

表3 不同管路壁温对应传热系数Tab.3 Heat Transfer Coefficient of Different Pipe's Temperature

因此,管内高温气体与管外推进剂换热量为

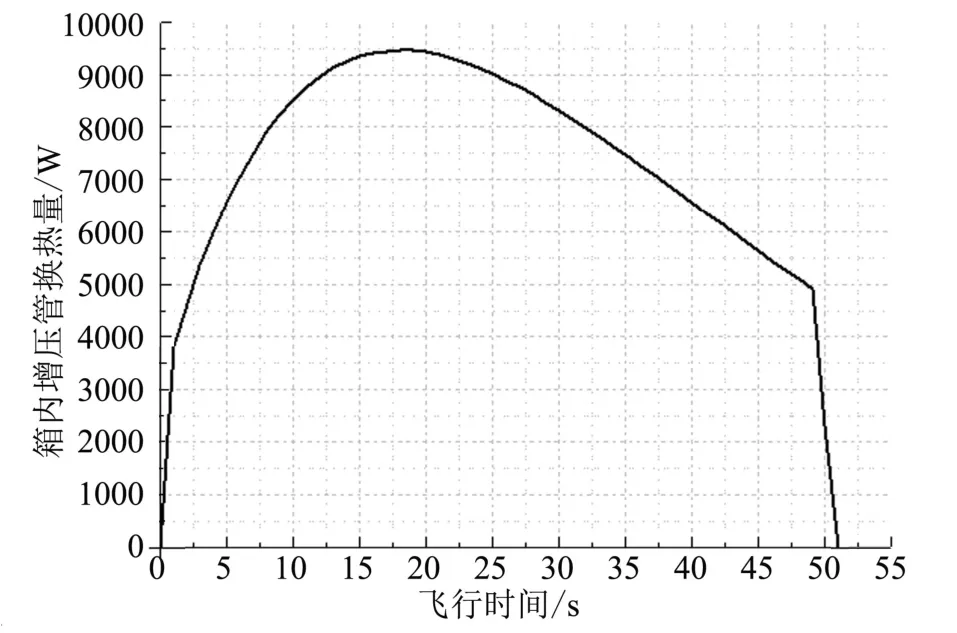

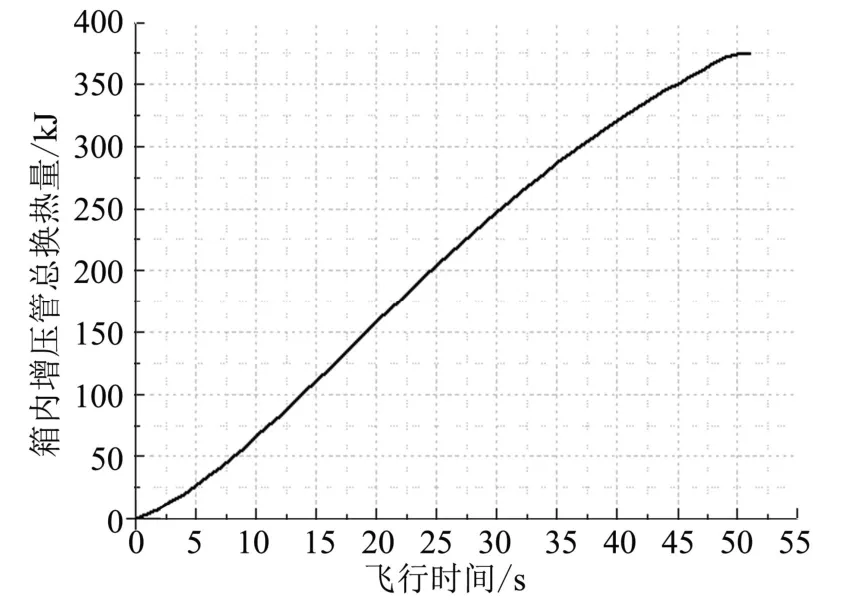

随飞行时间,箱内增压管热损失曲线见图5,总换热损失量见图6,可见氧箱内增压管与推进剂热损失在18 s达到最大,约为9479.2 W,总换热损失量随飞行试验持续增加,在增压管完全露出推进剂后达到最大,约374.7 kJ。

图5 箱内增压管热损失曲线Fig.5 Heat Loss of Pressurized Pipe in Oxidant Tank

图6 箱内增压管总换热损失量Fig.6 Total Heat Loss of Pressurized Pipe in Tank

3 增压效果评估

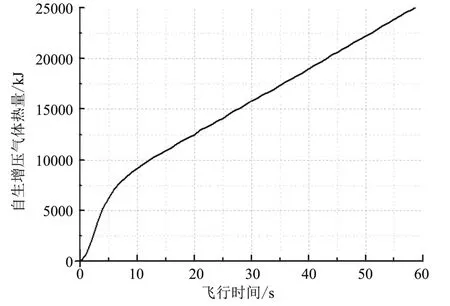

助推器发动机点火后,涡轮泵开始工作,氧蒸发器开始工作,增压管内自生增压气体开始进入贮箱增压,增压管管壁温度也不断提高,由于单层管结构使高温管壁与常温推进剂直接接触,因此与推进剂开始换热造成增压能量损失。采用依据估算的总损失量,对比自生增压气体的能量(见图7),可知箱内增压管换热损失占自生增压气体能量的百分比在约40 s达到最大为5.1%。

图7 自生增压气体能量曲线(按照523K考虑) Fig.7 Total Heat of Self-generated Pressurized (523K)

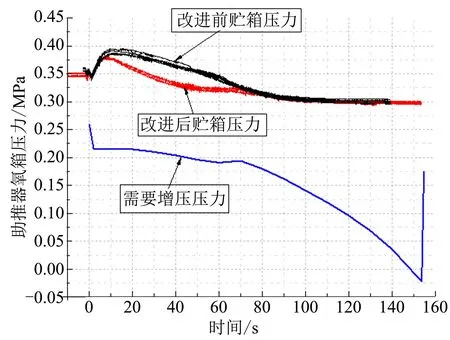

利用AMESim软件建立增压计算模型,此能量损失对箱压的影响约为0.03~0.04 MPa,CZ-2F助推器氧增压管改进前起飞10 s安溢阀门就打开排气,增压余量较大,因此此压力损失可以接受(见图8)。改进后火箭已经多次飞行,实测压力比较温度,预示增压计算结果准确。

图8 改进前后贮箱压力比较Fig.8 Comparisoning of Tank Pressure before and after Improvement

4 结 论

针对载人火箭助推器氧箱异形结构的增压管路改进方案,氧箱内增压管路在推进剂中浸泡约51 s,采用单层管路飞行5~50 s,增压气体与液体推进剂明显换热,增压能量损失约为374.7 kJ,贮箱增压压力最大约减小0.04 MPa,从实际增压压力数据来看,增压能力下降可以接受,从飞行结果分析来看,理论计算结果与飞行结果一致性好。同时采用单层管路,也减轻了助推器结构质量,为提高运载能力作出贡献。