主捆绑切割解锁装置统型优化与验证

2022-03-10吴锦涛王会平曲展龙卢红立

唐 科,吴锦涛,王会平,曲展龙,卢红立

(北京宇航系统工程研究所,北京,100076)

0 引 言

捆绑火箭主承力结构一端为球头栓,另一端为球窝形支撑,结构示意见图1。主捆绑切割解锁装置(以下简称解锁装置),位于分离螺母外侧。装有解锁装置的分离螺母通过压紧件将球头栓的球头部分压紧在球窝的球形安装处,实现对接。工作前,解锁装置不承受任何载荷;工作时,解锁装置产生射流,把分离螺母从削弱槽处切断,压紧件松开,球头栓和球窝随即分开,从而实现助推器和芯级的分离。在分离时刻,解锁装置壳体需承受爆炸产生的冲击载荷。在不同的捆绑运载火箭上,存在2种状态的解锁装置,其切割装药环均一致,但存在起爆形式不统一、燃烧转爆轰(Deflagration to Detonation Transition,DDT)过程可能出现传爆失效问题、工作后护罩壳体易碎裂等薄弱环节。本文通过对不同形式的解锁装置进行统型优化和验证,解决上述薄弱环节。

图1 主捆绑结构示意[1]Fig.1 Schematic Diagram of Main Bundled Structure

1 解锁装置结构

解锁装置有两种传爆序列形式:一种为DDT传爆序列,包括“点火器+火焰雷管+传爆管+切割装药环”;一种为爆轰传爆序列,包括“起爆器+传爆管+切割装药环”形式。

DDT传爆序列的解锁装置主要由2个点火器、2发火焰雷管、2个传爆管、2件传爆管座、1件药室壳体、1件药室挡板、1发切割装药环等组成,其中药室挡板、药室壳体通过4个M5的沉头螺栓连接,结构如图2所示。点火器工作后,输出高温、高压燃气,引爆火焰雷管,发生DDT过程,引爆下级传爆药柱,进而引爆切割装药环,实现对分离螺母的切割分离。

图2 DDT序列结构形式[2]Fig.2 DDT Sequence Structure

爆轰传爆序列的解锁装置主要由2个起爆器、2个传爆管、2件传爆管座、1件药室壳体、1件药室挡板、1发切割装药环等组成,其中药室挡板、药室壳体通过4个M5的沉头螺栓连接在一起,结构如图3所示。工作时,用起爆器起爆,输出爆轰波,引爆传爆管,将能量放大后,引爆切割装药环,实现对分离螺母的切割分离。

图3 爆轰序列结构形式Fig.3 Detonation Sequence Structure

图2和图3的区别在于传爆序列不同,图2是通过DDT过程实现燃烧向爆轰转变,图3则是直接输出爆轰波,简化了传爆序列类型和传爆环节数量。

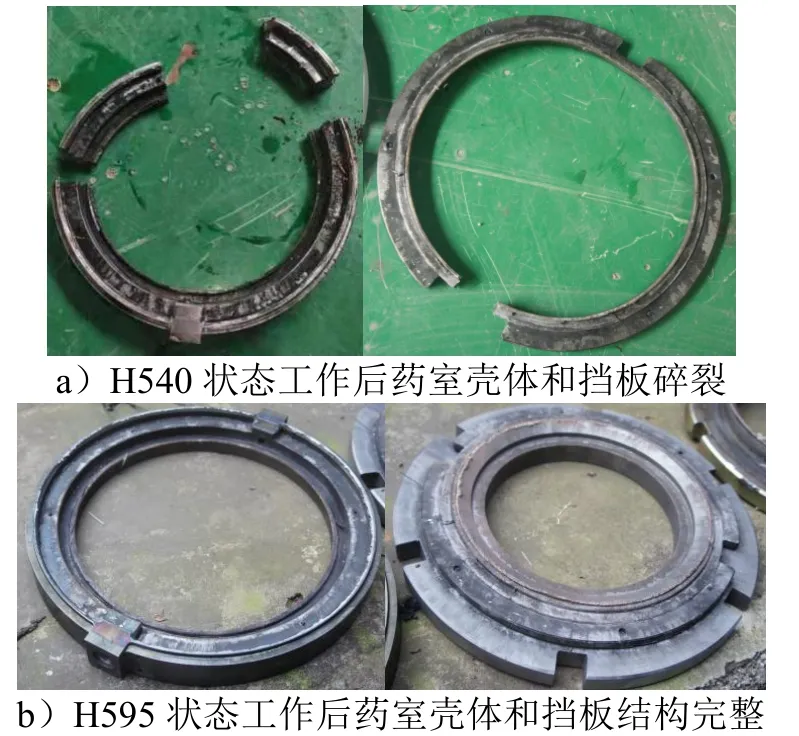

由于整个解锁装置的装药量很大(23 g塑-4),工作时,解锁装置药室壳体和挡板承受了非常大的爆炸冲击载荷,壳体出现结构碎裂、不完整的情况,无法实现结构完整的目标,见图4。

图4 工作后壳体碎裂Fig.4 Shell Fragmentation after Operation

此外,DDT传爆序列存在燃烧转爆轰的过程,在产品研制过程中,屡次出现了点火器正常工作后火焰雷管失效,造成DDT过程终止、传爆序列被破坏的问题。因此,需要通过统一传爆序列、提升壳体的抗爆炸冲击能力,解决起爆、传爆形式不统一,壳体易碎裂的问题,实现对主捆绑切割解锁装置统型设计。

2 传爆序列统型设计

针对DDT转化过程,学者们开展了专项研究,发现DDT过程是一个非常复杂的过程,点火强度、约束条件等因素都会影响DDT作用过程产生影响。吴锦涛等对传火传爆环节二次起爆过程开展了数值模拟,对解锁装置传爆序列结构中的空气隔离段间隙对爆轰波熄爆/再起爆过程的影响进行研究,通过数值计算考察化学反应活性对引发二次爆轰的临界隔离段长度及临界装药长度的影响规律。通过研究表明,隔离段和下游反应区交界处容易引发热点,这是下游再起爆的主要原因,热点的形成与界面处活性成分的分布有关,而热点成长为爆轰波则受横波摆动及相互碰撞的影响。

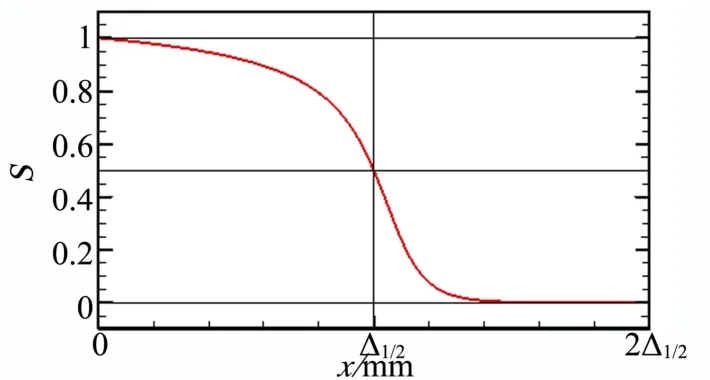

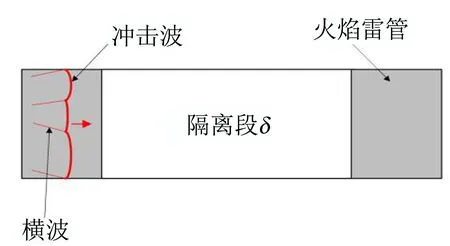

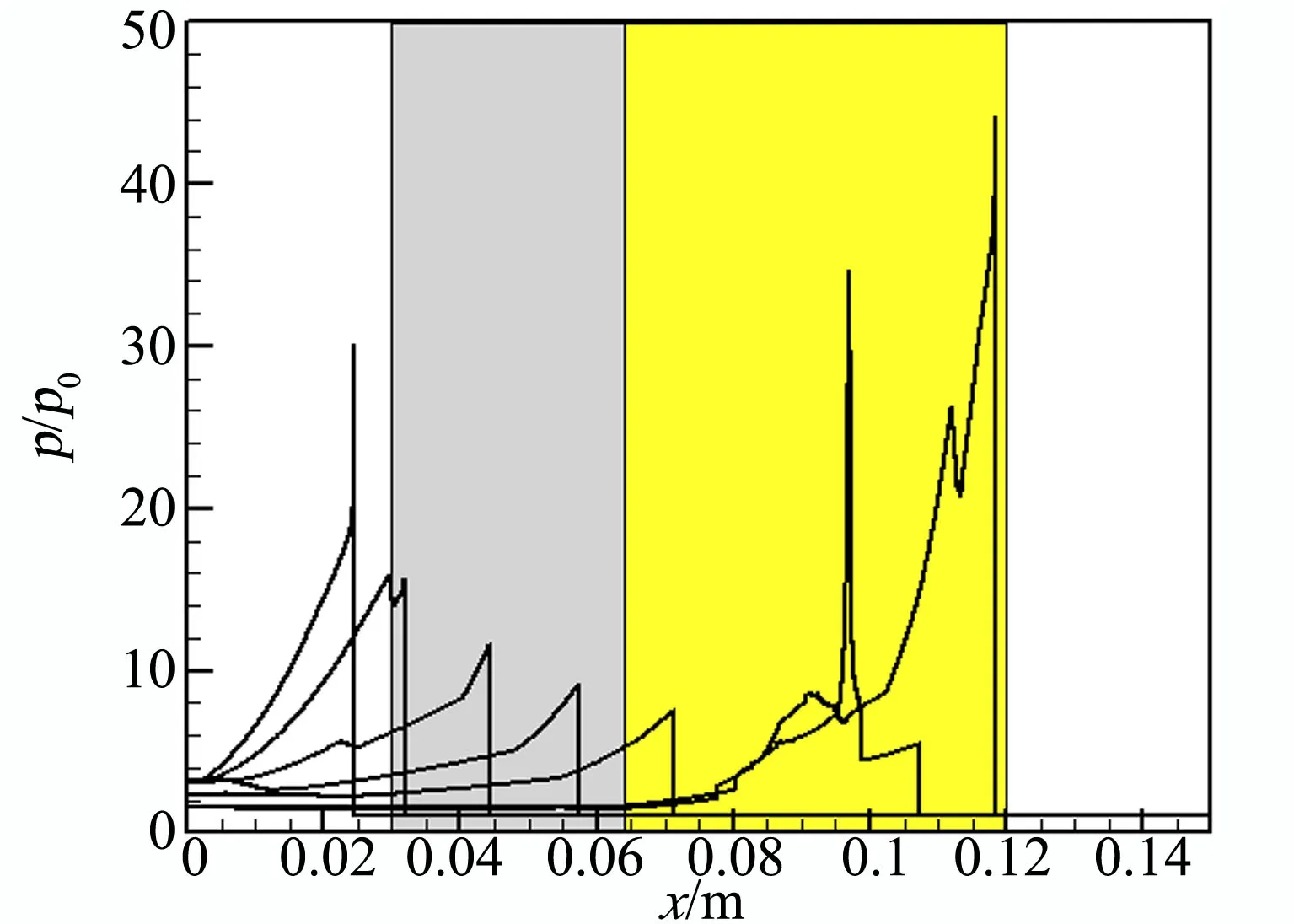

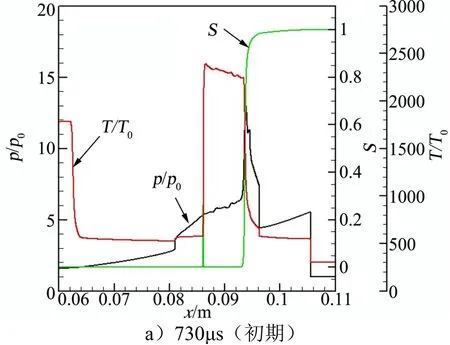

为了进一步探究解锁装置DDT过程中的失效机制,采用反应性Euler方程(单步不可逆反应),对流项、时间项和反应项分别按照5阶WENO,3阶Runge-Kutta,LSODE 3种算法处理,网格尺寸为10~30个Δ(Δ代表半反应区宽度),得到了DDT过程中单质炸药反应模式组分变化示意图,见图5。计算流场构型示意见图6,点火器工作过程中可能产生的冲击波,通过点火器与火焰雷管之间的空气隔离段,作用到火焰雷管上。点火器冲击波接触下游装药后,火焰雷管二次起爆示意见图7。爆轰波阵面与组分界面耦合后引发下游序列热点不稳定起爆结果见图8,由于在解锁装置DDT过程末期产生了过驱爆轰,其不稳定且压力远大于自持传播的爆轰压力,因此,容易引发火焰雷管的管壳结构破坏,图8中,为压力,为组分,为温度。

图5 单质炸药反应模式组分变化示意Fig5 Schematic Diagram of Composition Change of Reaction Mode of Simple Explosive

图6 计算流场示意Fig6 Schematic Diagram of Calculated Flow Field

图7 冲击波接触下游装药后二次起爆过程Fig7 Secondary Initiation Process after Shock Wave Contacting Lower Charge

图8 不稳定起爆结果Fig8 Unstable Initiation Result

续图8

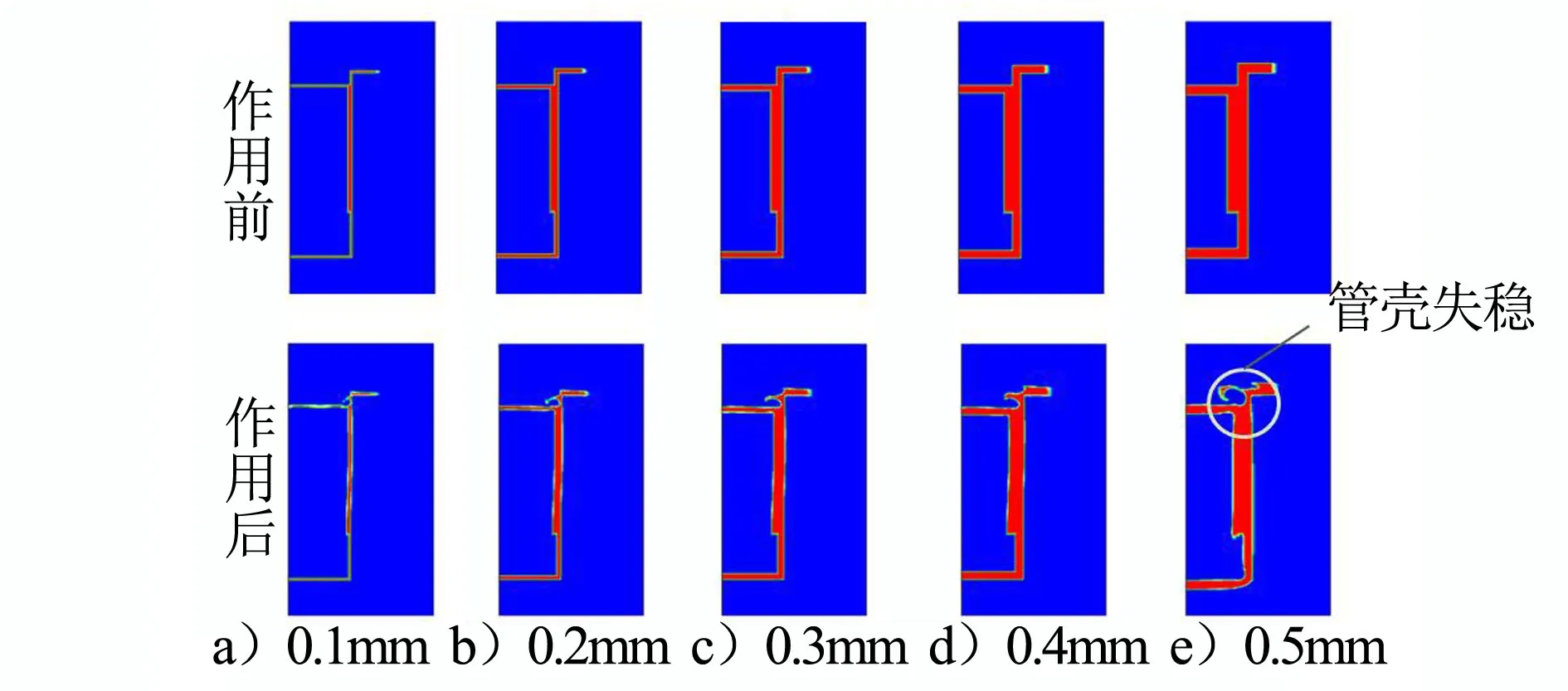

对于解锁装置的DDT中止原因,开展了管道试验,获得点火器输出的冲击波和燃烧波的关系,发现在解锁装置的传爆序列结构特征下,冲击波先于燃烧波到达火焰雷管端面的作用过程,并利用LS-DYNA,开展数值计算,发现火焰雷管管壳翻边结构在冲击波作用下被破坏、进而诱发DDT过程中止的故障模式,见图9,存在不可靠因素。试验结果证实点火过程存在冲击波,对DDT过程存在影响,与数值结果熄爆趋势一致。

图9 管壳结构强度影响分析Fig9 Analysis on the Influence of Shell Structure Strength

由于DDT过程存在不稳定因素,因此,传爆序列统型设计时,直接采用爆轰传递序列,按照“起爆器+传爆管+切割装药环”序列统型。爆轰传爆序列的传爆界面数量更少,且均为爆轰波能量逐级放大过程,没有DDT转化过程,传爆序列涉及到的火工品更少,可靠性更高。但是,按照爆轰序列设计时,由于整个解锁装置装药量大,工作时产生的爆炸冲击大,仍经常出现壳体碎裂问题,这对解锁装置壳体抗爆炸冲击防护能力提出了更高的挑战。

3 壳体结构完整性优化设计

3.1 壳体材料选型

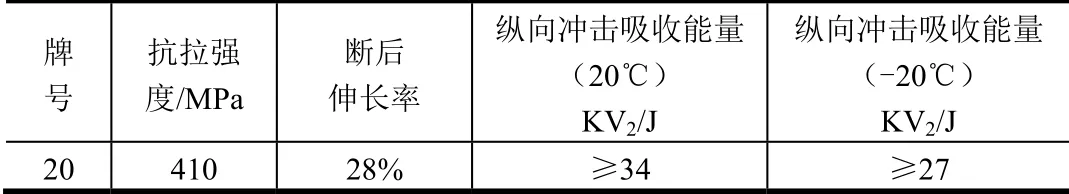

解锁装置改进前的壳体材料为20#钢板,主要性能见表1。

表1 20#钢板的力学性能Tab.1 Mechanical Properties of 20# Steel Plate

为了提升解锁装置壳体结构的完整性,需要提升解锁装置壳体的耐爆炸冲击能力,进一步提升壳体材料的力学性能和冲击韧性。通过调研,发现飞机上长寿命、高可靠性促使材料应具有较高的耐腐蚀性,某些重要零件采用沉淀硬化不锈钢制造。17-4PH、15-5PH、17-7PH、PH15-7Mo、PH13-8Mo等沉淀硬化不锈钢因强度高,耐腐蚀性好广泛应用于飞机制造领域。0Cr13Ni8Mo2Al钢(以下简称‘‘PH13-8Mo钢’’)因具有高硬度、大截面可淬透好,且纵、横向性能一致等优良的综合性能特别适合于制造大截面构件及紧固件。

3.2 力学性能

有关学者研究了热处理工艺对PH13-8Mo钢的性能的影响,发现PH13-8Mo钢时效温度在20~510 ℃时,抗拉强度随时效温度升高而增加,在500 ℃达到峰值。高于510 ℃时,抗拉强度随温度升高而下降,到650 ℃时降低到较低值,之后又增加,但幅度不大;屈服强度变化趋势与抗拉强度类似。断后伸长率和断面收缩率随时效温度升高而变化不明显;冲击吸收能量在淬火状态下比较高,时效温度低于400 ℃时,冲击吸收能量变化不大;高于400 ℃时,冲击吸收能量快速下降,在480 ℃时出现较低值;超过510 ℃时,冲击吸收能量快速增加,在610 ℃,达到极值。硬度HRC随时效温度升高而略有增加,在500 ℃左右达到极大值,而后随温度升高略有降低。

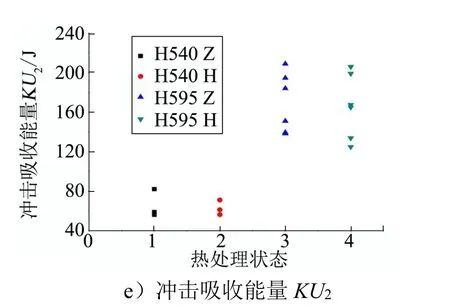

因此,为了充分利用PH13-8Mo沉淀硬化不锈钢的高强高韧的特性,选取了H540和H595两种热处理制度进行性能对比与测试,力学性能对比见表2。

表2 PH13-8Mo钢的力学性能Tab.2 Mechanical Properties of PH13-8Mo Steel

采用PH13-8Mo钢的两种状态药室壳体和挡板参试产品的力学性能实测数据见图10。其中,H540表示540 ℃时效温度,H595表示595 ℃时效温度,Z表示材料纵向性能数据,H表示材料横向性能数据。从实测数据来看,PH13-8Mo钢H540热处理制度具有更高的强度和较好的冲击韧性,H595热处理制度则具有更高的冲击韧性。

图10 两种时效温度下的力学性能Fig10 Mechanical Properties at Two Aging Temperatures

续图10

3.3 显微组织

PH13-8Mo钢的热处理一般为“固溶+时效”处理,处理后的显微组织为高位错的板条马氏体及弥散分布的NiAl沉淀相。马氏体沉淀硬化不锈钢在时效过程中都存在逆变奥氏体。逆变奥氏体是可以在力或高温作用下发生相变的亚稳定相,会影响零部件在制造与使用过程中的尺寸稳定性。有关学者研究了510~595 ℃时效处理后,PH13-8Mo钢中逆变奥氏体的含量,并分析了逆变奥氏体对其韧性的影响。时效温度570~650 ℃时,在板条马氏体内会出现较为明显的逆变奥氏体,其数量随时效温度升高而增加,大小随时效温度升高而长大。因逆转变奥氏体数量增加明显,以及NiAl沉淀相逐渐与基体失去共格关系而对位错移动的阻碍作用减弱,使得韧性进一步回升并趋于平稳。高于700 ℃时效温度时,逆变奥氏体数量又急剧减少。

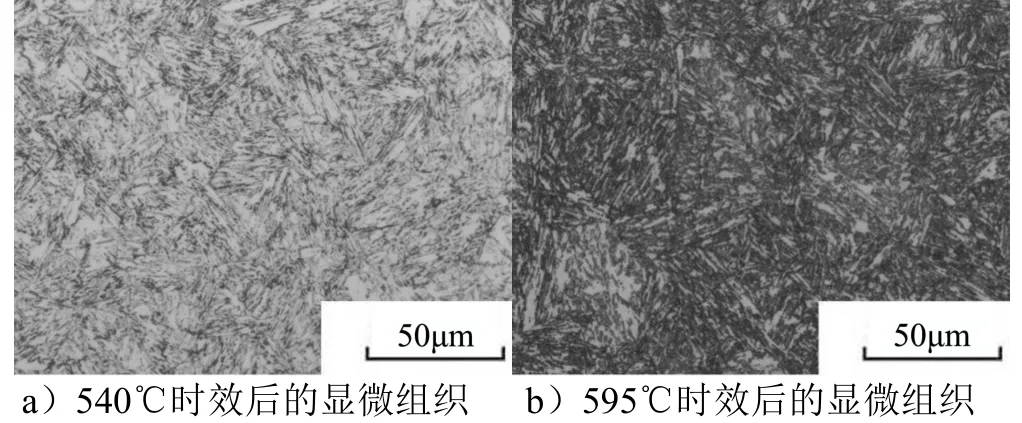

图11a为解锁装置药室壳体和药室挡板用PH13-8Mo钢经过540 ℃固溶后的显微组织,其由板条马氏体和奥氏体组成,为回火马氏体和弥散分布的析出相。图11b为经595 ℃时效处理后的显微组织,其析出相数量逐渐稳定, 尺寸逐渐长大,更加致密。相关研究表明,H595状态下其组织为板条马氏体和薄膜状逆转变奥氏体的双相组织,相对于H540状态, 钢的逆转变奥氏体含量増多,韧性进一步加强。

图11 不同时效温度下的显微组织Fig11 Microstructure at Different Aging Temperatures

3.4 试验验证情况

为了验证产品的结构强度,按照传爆序列统型后的设计方案,进行了全传爆序列的-45 ℃低温120%大药量试验考核,包括起爆器、传爆管和聚能装药环装药量均为设计药量的120%。试验后,两种热处理状态的解锁装置均正常切割分离,H540状态壳体仍出现了碎裂问题,H595状态壳体保持结构完整,如图12所示。说明H595状态下,PH13-8Mo钢冲击韧性进一步加强,具有优异的抗爆炸冲击能力,适用于解锁装置壳体冲击防护。

图12 不同时效温度下工作后的结构状态Fig12 Structural State after Working at Different Aging Temperatures

4 结 论

a)按照“爆轰传爆序列+PH13-8Mo钢H595热处理状态”,完成了解锁装置统型设计,实现了传爆序列统一、工作后壳体结构完整不碎裂的目标。

b)解锁装置按照爆轰传爆序列统型,保证传爆序列装药结构不变。爆轰传爆序列的传爆界面数量更少,且均为爆轰波能量逐级放大过程,没有DDT转化过程,传爆序列涉及到的火工品更少,可靠性更高。

c)PH13-8Mo钢,在540 ℃时效后的显微组织为回火马氏体和弥散分布的析出相,经595 ℃时效处理后的PH13-8Mo钢的显微组织为板条状马氏体和薄膜状逆转变奥氏体的双相组织,钢的逆转变奥氏体含量増多,使得韧性进一步加强。

PH13-8Mo钢在H540状态下有良好的综合性能,在H595状态下,强度降低但冲击韧性进一步提高。解锁装置产品通过了H595状态的-45 ℃低温120%大药量结构强度裕度试验考核。