运载火箭增压管路随机性压力跳变机理及试验验证

2022-03-10周智勇陈二锋刘春姐

周智勇,岳 婷,2,陈二锋,2,刘春姐

(1. 北京宇航系统工程研究所,北京,100076;2. 深低温技术研究北京市重点实验室,北京,100076)

0 引 言

常规在役液体运载火箭一级燃增压系统均采用燃气自生增压,利用三通实现地面溢出排气与箭上增压管路的共用,如图1所示。三通入口为自生增压管、出口一端与箱内溢出管连接,另一端与安溢阀连接。当燃箱压力高于安溢阀打开压力时,贮箱自动泄压。

图1 增压溢出管路结构示意Fig.1 Pressurizing and Over-flowing Pipeline Structure

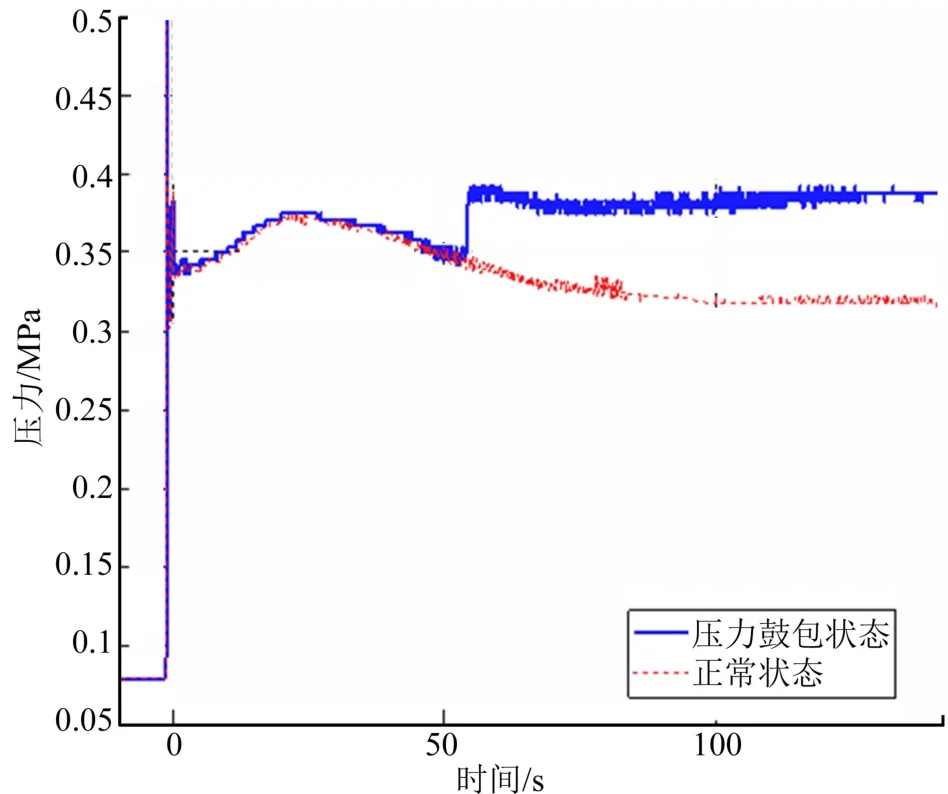

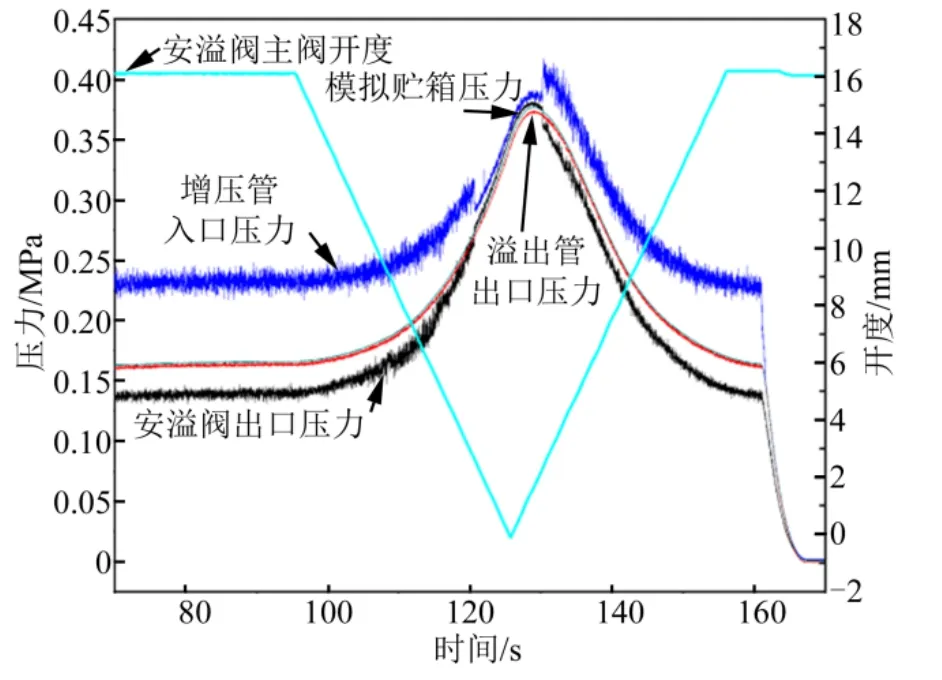

飞行遥测数据表明,约30%发次(统计约50余次)的燃增压管入口压力曾发生过压力跳变现象,即入口压力在工作段某一时刻陡增并维持该压力水平一段时间,典型的一级燃增压路入口压力跳变现象如图2所示。该压力跳变现象具有如下特点:a)上游自发动机来的燃气流量、温度无明显变化,下游贮箱压力无明显变化;b)压力跳变现象发生时间具有随机性,持续时间也具有随机性;c)压力跳变量级约0.04~0.05 MPa。

图2 典型跳变现象Fig.2 Typical Pressure Jump

该一级燃增压管路飞行过程中上下游边界无明显变化,而在管路局部产生随机性的压力跳变,这种现象与传统上关于管内介质流动是“确定性”流动的认知不符,因此,有必要开展详细的机理分析,探究其管路随机性压力跳变的问题根源及抑制方案,避免对贮箱增压效能产生非预期的后果。

本文针对一级燃增压路的压力跳变现象,通过理论分析、数值仿真及试验验证,提出了复杂管路内存在的流动多解现象及螺旋流流型,从机理上复现了复杂管路内的压力跳变现象,在此基础上,提出了在管路中增加隔板的抑制方案,有效消除了燃压力路中的随机性压力跳变现象,并已通过试验验证。

1 研究现状

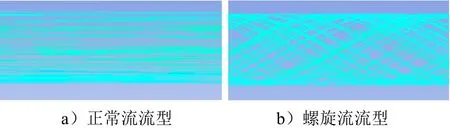

通过调研,圆管内的流动除了常见的正常流型外,还存在一种特殊的流动形式——螺旋流,如图3所示。螺旋流由于介质在管内的旋转特性,在工业中常被用于强化换热、清洗污垢。一般来说,工业上螺旋流通常由涡流发生器(切向进流、安装导流片或旋转管道)产生。通过在换热管进口端安装一根塑料螺旋纽带装置,利用流体自身的动能使扭带旋转,产生螺旋流,不断地刮扫和撞击管内壁,从而达到清洗管内污垢、抑制污垢沉积和强化传热的目的。

图3 圆管内的两种典型流型Fig.3 Two Typical Flow Patterns in Circular Tubes

除涡流发生器外,国内外学者试验发现一些特殊的管路结构也会产生螺旋流。日本白百合女子大学Kiyoshi Horii等用空气作为流动介质,针对几种装置在特定数条件下,用粒子显示出管内存在非常稳定的强螺旋流现象。北京大学湍流研究国家重点实验室的熊鳌魁等通过一种装置开展了水介质的验证试验,提出了不对称的双涡在相互作用后卷并为一个涡,并形成了稳定的强螺旋流现象。然而,上述装置为何会产生螺旋流以及管道结构形状、几何参数对螺旋流的形成与发展有何影响却不甚清楚,除Horii等作过系列研究外,未见报道。Horii虽也试图解释这种流动现象,如初步认为Coanda效应与流动不稳定性是产生螺旋流的原因,然而根据还不充分。

2 燃增压管入口压力跳变现象仿真分析

2.1 研究对象

常规在役液体运载火箭一级燃增压及溢出管系结构见图1。发动机产生的燃气通过底端的自生增压管入口进入管系,经溢出管入口进入燃箱,自生增压管内径63 mm,通过三通与溢出管连接,三通主路内径104 mm,三通另一端连接安溢阀;溢出管内径100 mm,中心长度9 m。

2.2 仿真模型

采用商用流体力学计算软件ANSYS CFX / Fluent,湍流模型采用RNG-模型。介质为燃气,采用理想气体模型,气体常数为472.8 J·(kg·K),比热为 2616.88 J·(kg·K),动力粘度为1.90×10Pa·s。

增压管入口为流量边界,流量为0.96 kg/s,温度为593 K;出口为压力边界,压力为0.28 MPa。

2.3 仿真结果分析

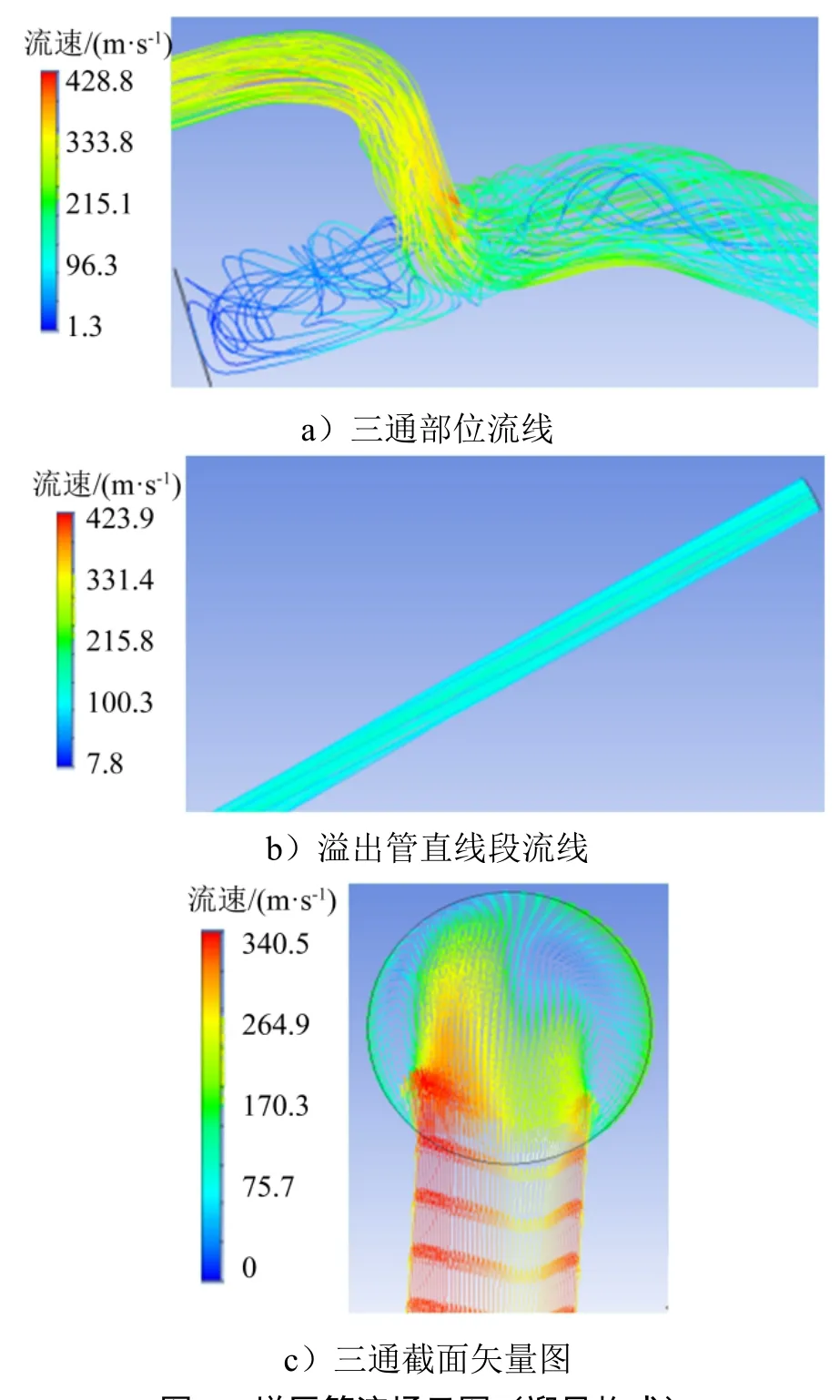

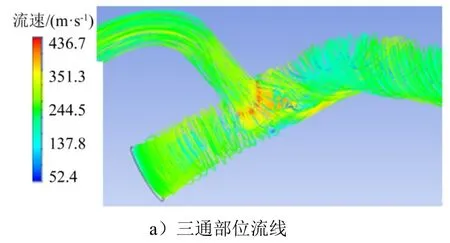

2.3.1 燃增压管路中的两种流型

计算表明,采用ANSYS CFX 和Fluent两种软件,分别采用低阶算法(CFX对流项采用低阶格式、Fluent基于压力算法)和高阶算法(CFX对流项采用高阶格式、Fluent基于密度算法),均能得到两个完全收敛的稳定解。一种为如图4所示的正常流型,管路流阻为0.041 MPa,由于管路的折弯,使得三通出口处流线有一定的旋转,但在沿管路流动的方向上,旋流越来越弱;三通截面处,未形成明显的大涡结构;一种为如图5所示的螺旋流流型,管路流阻为0.078 MPa,与正常流型所不同,该流型在三通内形成了一个明显的大涡结构,并在溢出管内形成稳定的螺旋流。当流型由正常流过渡到螺旋流时,由于增压管入口流量、温度未发生变化,因此燃箱压力无变化,但管路局部流阻增加,导致增压管入口压力上升,出现“入口压力跳变”现象。

图4 增压管流场云图(迎风格式)Fig.4 Cloud Map of Pressurizing Tube Flow Field (Upwind Scheme)

图5 增压管流场云图(高阶格式)Fig.5 Cloud Map of Pressurizing Tube Flow Field (High Resolution Scheme)

续图5

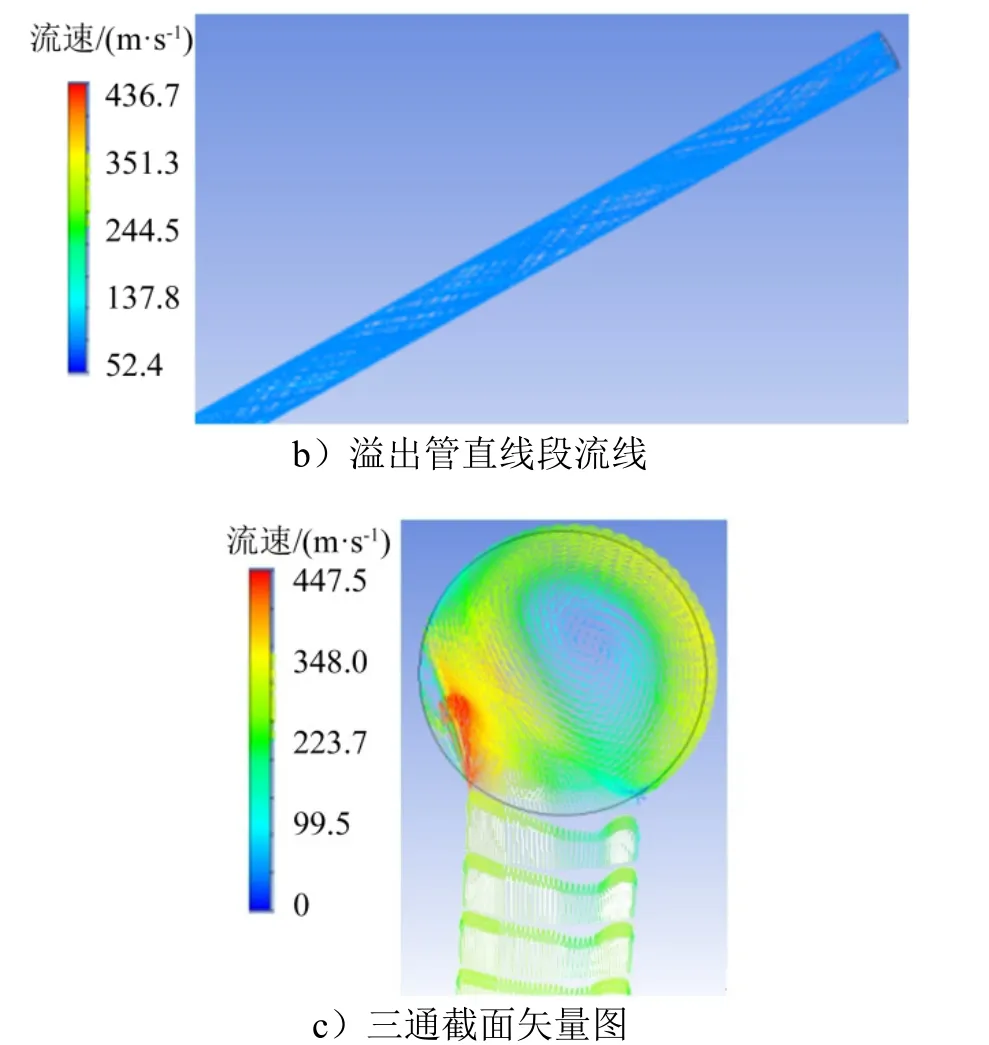

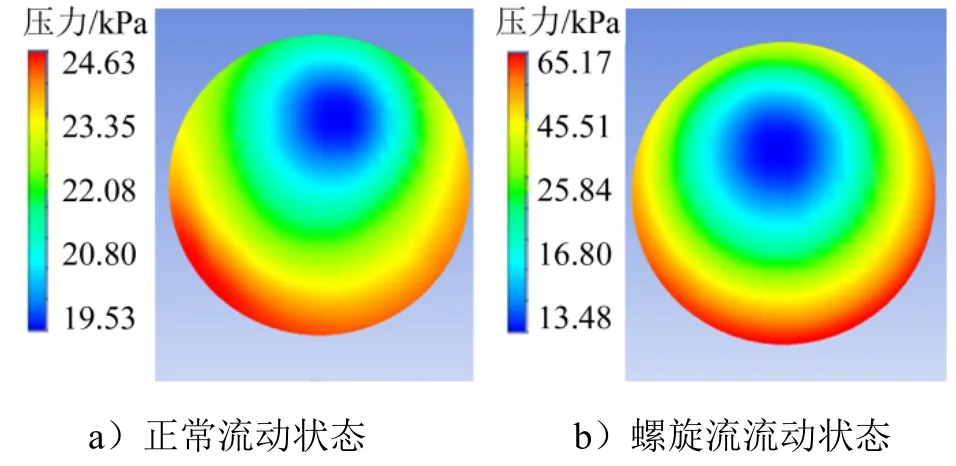

2.3.2 两种流型增压管路流阻特性分析

取8个截面的总压、静压及动压分布曲线,见图6(图中压力参考为0.28 MPa)。1~8分别为进口截面、三通入口截面、三通出口截面、溢出管的4个截面(间隔2 m)、出口截面。从图6中可以看出,流阻损失(即总压损失)最大处为三通;对于正常流,从三通入口(63 mm)到三通出口(100 mm)的动压损失明显,而对于螺旋流在三通处的旋转加速作用,动压损失相比正常流小。仿真结果正常流流阻0.041 MPa,螺旋流流阻0.078 MPa;实际飞行的正常流阻为0.047 MPa,跳变后的流阻约0.093 MPa,仿真结果与飞行遥测数据基本一致。

图6 压力分布Fig.6 Pressure Distribution

续图6

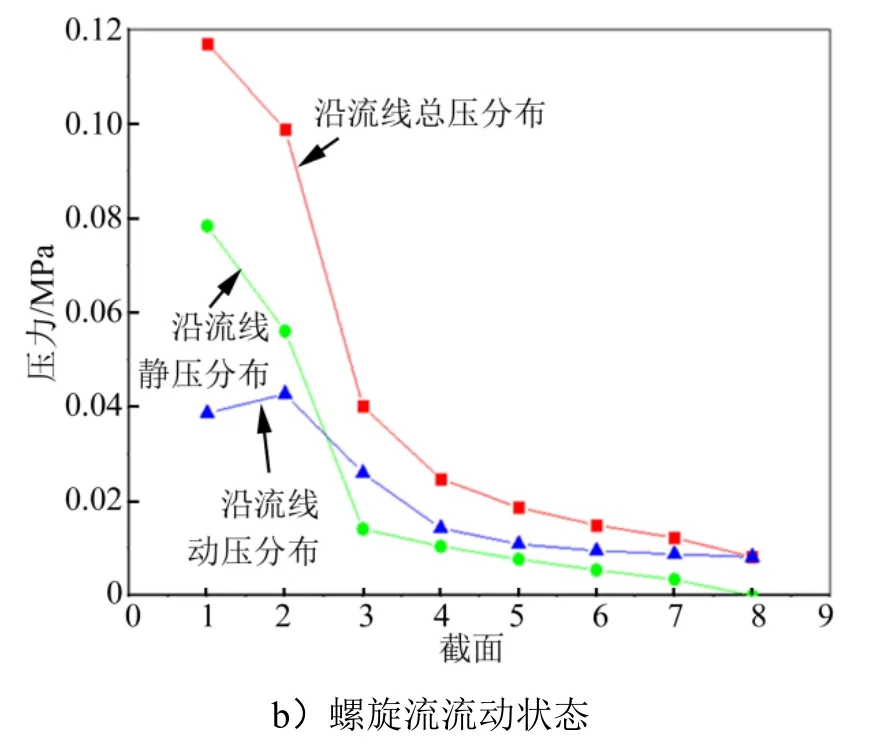

2.3.3 两种流型安溢阀感知压力分析

提取安溢阀安装位置的静压分布如图7所示,从图7中可以看出,产生螺旋流后,由于产生类似管内龙卷风的效应,安溢阀截面中心位置静压明显降低,相比正常流动状态,最低压力低约0.033 MPa。根据安溢阀安装位置的静压分布,可认为发生螺旋流后,安溢阀局部感受压力降低。

图7 静压分布Fig.7 Static Pressure Distribution

2.3.4 湍流模型对螺旋流压力跳变影响分析

通过调研及仿真案例,认为湍流模式是数值模拟螺旋流的一个主要障碍,对螺旋流的预测几乎暴露了所有现有模式的不足。一般而言,涡粘性模式(标准-、SST、-等)均不能有效反映湍流对流线弯曲的敏感性,也与螺旋流中显著的各向异性以及雷诺应力与平均变形的主轴不一致的特点不符,所以一般认为涡粘性模式不太适用于螺旋的流动;雷诺应力模式由于增加了6组雷诺应力的控制方程,理论上可以有效考虑漩涡的各向异性,但目前发展仍不太成熟。

目前螺旋流仿真应用较多的是采用二阶的RNG-模型。RNG-模型是从瞬态的N-S方程导出的,运用了一种叫“Renormalization Group”(RNG)理论的数学技巧方法,所以RNG-模型比标准-模型对瞬变流和流线弯曲影响的预报能力得到了加强。

图4、图5展示了不同湍流模型对压力跳变的计算结果,从图中可看出,RNG-湍流模型对于螺旋流流型的仿真相比-模型、SST模型相对精确。不同湍流模型对压力跳变的影响如表1所示。

表1 不同湍流模型对压力跳变的影响Tab.1 Influence of Different Turbulence Models on Pressure Jump

3 燃增压管入口压力跳变复现及抑制试验

燃增压管入口压力跳变复现以及抑制试验系统见图8,主要由气源、参试产品、模拟贮箱及电磁阀组排气系统、电动调节安溢阀、传感器压力采集设备、安溢活门处压力传感器及压力采集设备等组成。地面试验增压流量为1.86 kg/s,采用电机驱动安溢活门模拟件,为管路内流场增加扰动,同时采用不同排气电磁阀个数控制贮箱压力。

图8 试验系统Fig.8 Test System

3.1 压力跳变现象地面复现

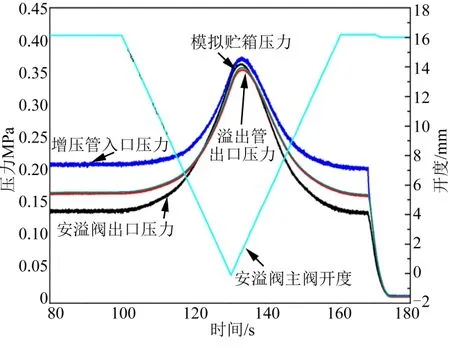

试验结果表明,安溢阀调节扰动作用下,各试验状态均出现随机性的增压管入口压力异常上升或波动幅值增大现象,同时伴有安溢活门入口腔压力下跳现象,典型的入口压力跳变复现见图9,与仿真规律一致。

图9 复现试验结果Fig.9 Repetition Test Results

3.2 压力跳变现象抑制试验

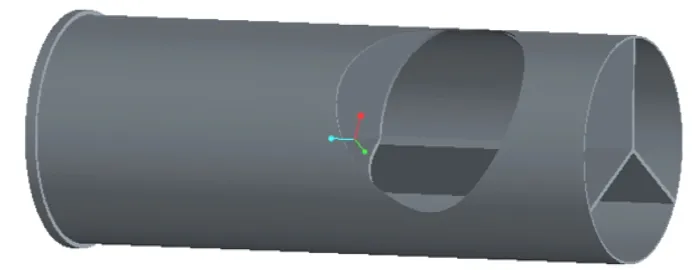

在三通主管路内增加隔板装置后结构示意如图10所示,试验结果如图11所示。从图11中可以看出,增加隔板后,消除了三通内介质环向流动,增压管入口压力、安溢阀侧压力均无压力跳变现象,也从侧面验证了螺旋流流型的存在。

图10 结构示意Fig.10 Structural Representation

图11 抑制试验结果Fig.11 Inhibition Test Results

4 结 论

本文通过理论分析、数值仿真及地面试验,对常规在役液体运载火箭一级燃增压路入口压力跳变现象开展了深入研究,得到了以下结论:

a)通过理论及仿真分析,提出燃增压管路内的流动多解及螺旋流现象,从机理上解释了燃增压路入口压力随机性跳变问题,并通过了地面复现试验的验证;

b)采用多种软件的不同算法,从仿真角度获得了一级燃增压管路内存在的两个稳定流动解,当受某特殊扰动后,管路内流型由正常流动突变为螺旋流,局部流阻增加,增压管路入口压力发生跳变现象;

c)地面试验表明,在三通主管路内增加隔板装置后,可有效消除增压管路内的螺旋流现象,增压管入口压力、安溢阀侧压力均无压力跳变现象,也从侧面验证了螺旋流流型的存在;

d)螺旋流作为一种典型的非线性流体力学现象,目前初步认为由Coanda效应与流动不稳定性产生。在三通、五通类结构内部,流体会存在向凹表面吸附的趋向,在某种条件下会形成沿内壁的大涡结构,进而导致螺旋流的产生,目前的研究多偏重于工业应用,对内部机理及流场突变条件仍有待进一步深入研究。