2.25m助推器筒形壳段高精度装配及自动钻铆技术

2022-03-10肖子学李继鹏

王 岩,闫 伟,肖子学,李继鹏,高 姗

(1. 首都航天机械有限公司,北京,100076;2. 北京宇航系统工程研究所,北京,100076)

0 引 言

随着中国运载火箭高密度、高可靠性发射任务需求,自动钻铆技术的研究和应用已成为铆接行业的主要发展方向。目前传统手工铆接方式是采用手工钻孔、通过气动锤击铆接来完成装配。铆接质量与工人技能水平、身体状况密切相关,身体状况好、技术好铆接质量高,反之容易发生质量问题,影响产品质量。传统手工铆接主要存在:手工钻铆质量可控性差、一致性低、产品质量可靠性不高、纯手工操作,生产效率低,难以满足高密度发射需求、铆接噪声大、劳动强度大,不满足绿色制造需求。

目前手工铆接装配生产方式从质量、效率、绿色制造等方面,已不能适应当前行业发展形势。因此针对运载火箭典型壳体进行自动钻铆相关工艺技术研究,用于解决手工操作产品质量不可靠、铆接质量一致性差、生产效率低、劳动强度高、铆接噪声大等一系列问题;并开展以运载火箭2.25 m助推器筒形壳段壳体产品为研究对象的自动钻铆相关工艺技术研究,进行铝合金夹层结构自动制孔技术研究、电动压力铆接技术研究最终实现高精度自动钻铆在2.25 m壳体产品中的工程化应用,满足日益增长的运载火箭铆接装配质量可靠性需求、高密度发射需求,实现铆接装配生产绿色制造。

1 产品结构特点

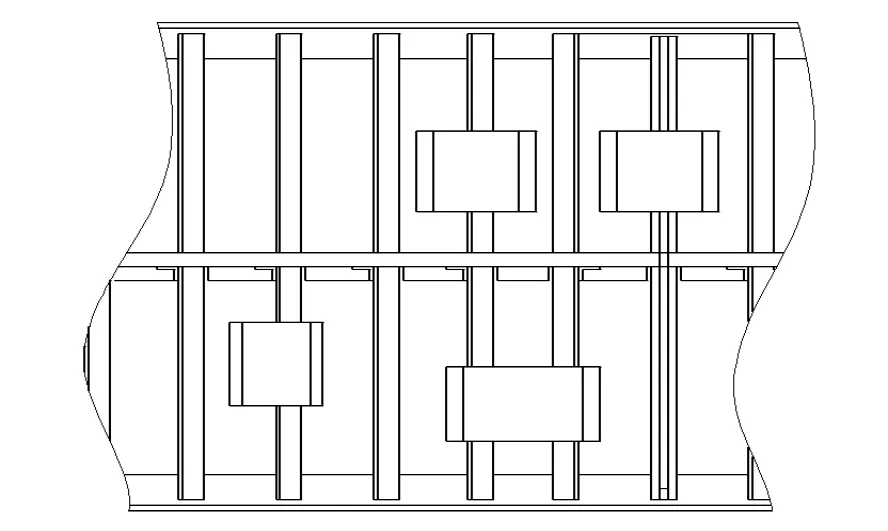

运载火箭助推器筒形壳段包括助推箱间段,助推后过渡段和助推尾段,助推箱间段用于连接氧化剂箱和燃烧剂箱,除了用于连接氧化剂箱和燃烧剂箱外,还用于安装各种仪器、气瓶等装置;助推后过渡段和助推尾段连接前端与燃烧剂箱连接外挂尾翼。助推器筒形壳段均为典型蒙皮加框桁骨架结构,主要由蒙皮、前端框、后端框、中间框、桁条等承力结构零件组成,各零件之间采用大量铆钉进行连接,具体如图1所示。

图1 助推箱间段内部示意Fig.1 Schematic Diagram of Interior of Booster Compartment

目前助推器筒形壳段采用传统手工风钻钻孔、气动锤击铆接装配方式,存在手工划线装配精度低、铆接装配绿色化制造模式缺失、生产能力薄弱、数字化程度低等问题。

因此有必要开展制孔、铆接工艺参数研究、自动钻铆技术的工艺流程等方面研究,突破助推器筒形壳段高精度装配及自动钻铆技术难点,改善工人以往手工划线钻导孔/定位/铆接的工艺方法,达到低成本、快速制造需求,大大减轻工人劳动强度,提高工作效率和产品质量。

2 自动钻铆工艺研究

2.1 制孔、铆接工艺参数研究

2.1.1 无毛刺制孔方案研究

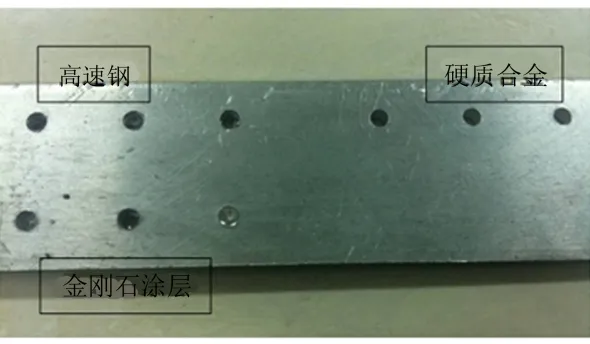

手工钻制铝合金材料时,一般选用高速钢材质的钻头。但由于设备选用电主轴形式,钻孔转速较高,高速钢钻头不一定能够满足转速较高条件下的高质量钻孔,故选取高速钢、硬质合金、金刚石涂层钻头分别进行钻孔试验研究。

在钻制直径2.5~5 mm孔时,由于数控钻孔机转速较高,高速钢钻头在钻孔时易发生弯曲,在产生毛刺较大的同时影响孔的垂直度,不同材质钻头钻孔毛刺如图2所示;而金刚石涂层钻头适合低速钻制非金属材料产品,转速过高时容易使钻头折断;硬质合金钻头在高速钻孔时较为平稳,毛刺相对较小。钻头材质参数确定为硬质合金。

图2 不同材质钻头钻孔毛刺示意Fig.2 Drill Burrs of Different Materials

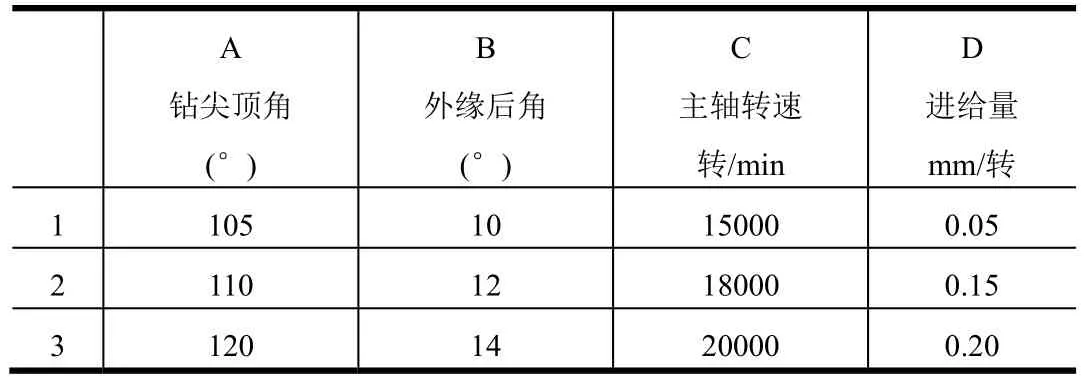

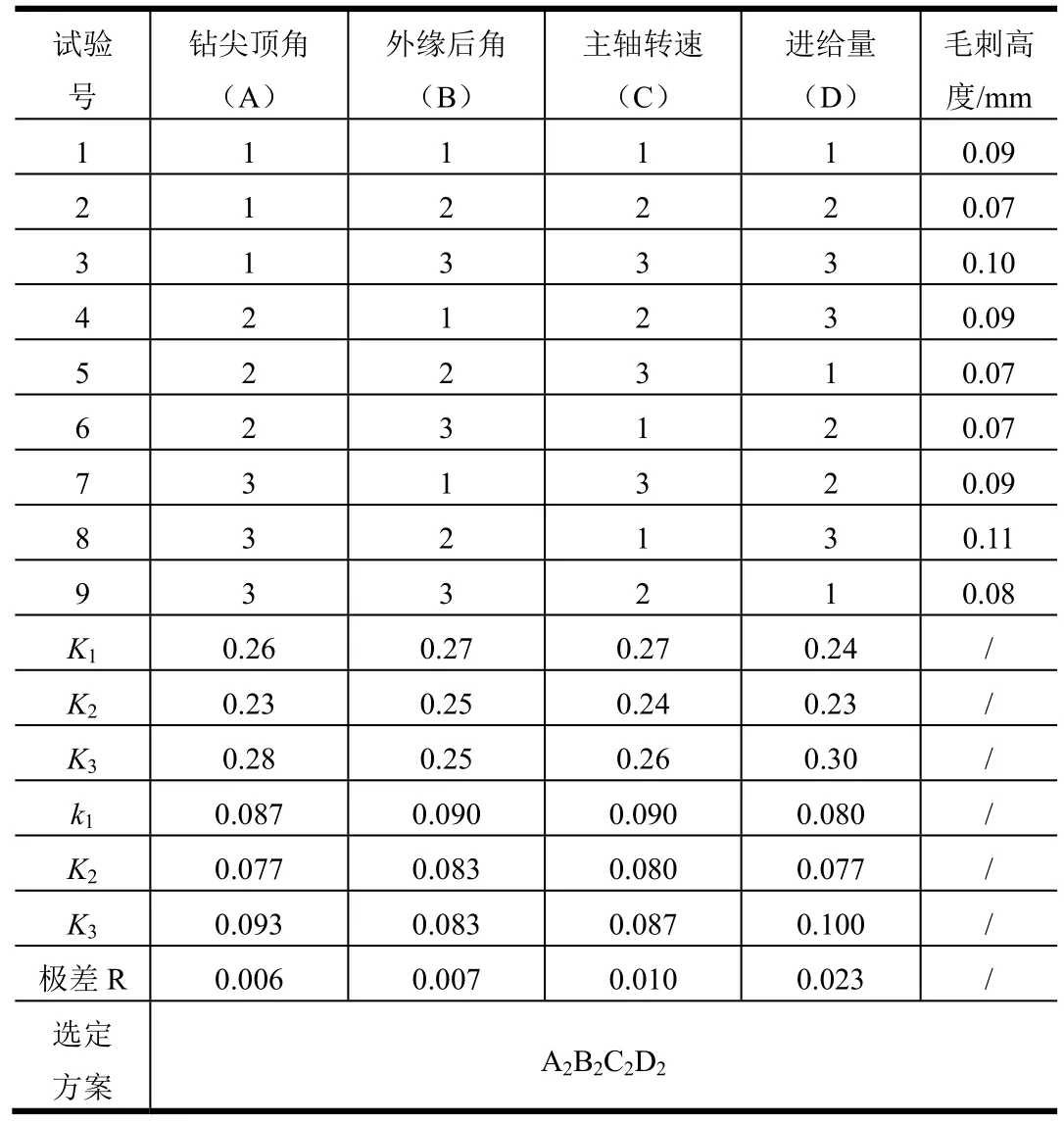

钻尖顶角、外缘后角、主轴转速、进给量参数运用L_9(3^4)正交表设计试验,(其中L代表正交表,角标9代表试验次数,角标4表示因素个数,3表示因素的水平数)。试验因素-水平列表如表1 所示。

表1 因素-水平表Tab.1 Factor-level Table

以出口毛刺高度作为定性评价指标,依据试验方案确定的参数组合试验制孔,重复10组,取均值作为该组试验的最终结果进行分析。制孔试验结果如表2所示,对结果数据采用极差分析法进行分析。根据毛刺高度结果数据:对比K、K、K,最优的钻尖顶角参数为K;对比K、K、K,最优的外缘后角参数为K;对比K、K、K,最优的主轴转速参数为;对比、、,最优的进给量参数为。综上,优选试验得出的最优制孔参数为ABCD。

表2 试验结果及分析 Tab.2 Test Results and Analysis

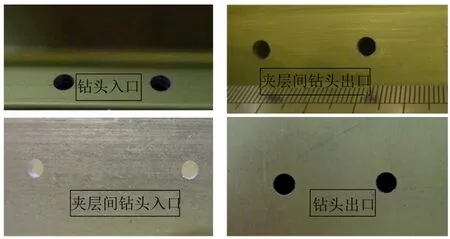

制孔试验得出的最佳制孔参数见表3,依据表3的参数进行验证试验,在铝合金夹层结构中钻制 Φ4.1 mm、Φ5.1 mm、Φ6.2 mm的孔,检测毛刺高度,均符合要求。试样为蒙皮-桁条双夹层结构,钻制 Φ4.1 mm铆钉孔,钻头自蒙皮一侧钻入,自桁条一侧钻出,蒙皮与桁条上钻头出口及入口均无明显毛刺,无需单独的毛刺清理工序。自动钻孔无毛刺情况如图3所示。

表3 最佳制孔参数Tab.3 Optimum Drilling Parameters

图3 无毛刺自动制孔试片Fig.3 Burr Free Automatic Hole Making Test Piece

2.1.2 电动压力铆接技术研究对比

自动钻铆设备采用电压力铆接方式。电动压力铆接不同于传统的手工气动锤铆,电动压铆以伺服电机为动力源带动行星滚柱丝杠转动,推动工作活塞杆及铆模进行静压力铆接,通过控制铆接力或活塞杆运动线性位移来进行不同类型的铆钉成型量;由力传感器和位移传感器进行反馈,是一种新型铆接技术。

a)相对干涉量分析。

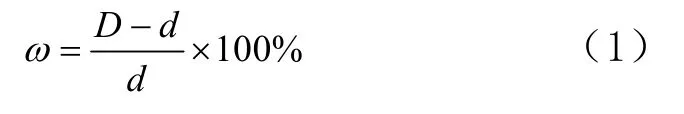

相对干涉量的计算方公式(和分别为变形后钉杆直径和制孔直径)如下:

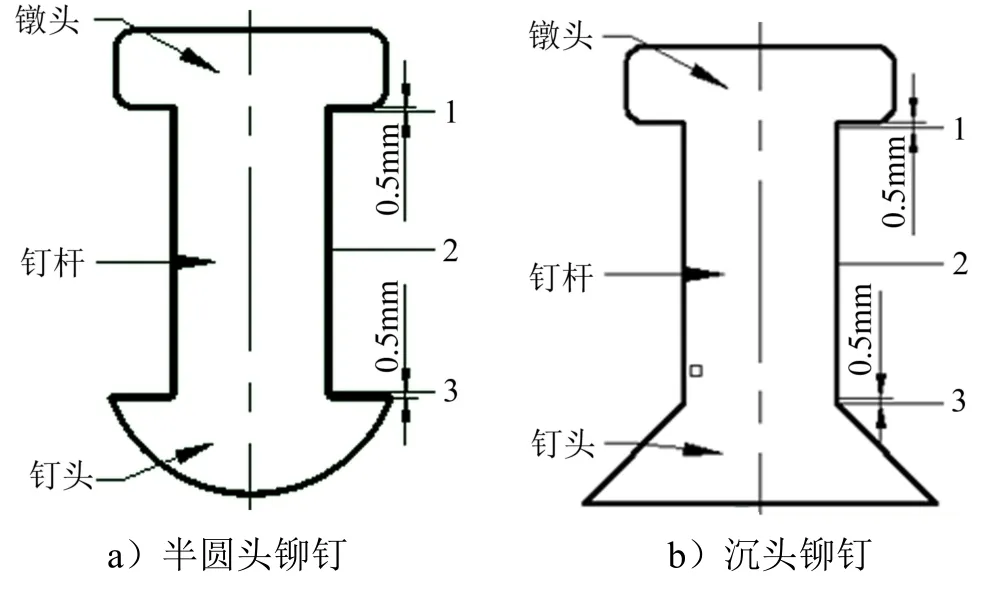

干涉量测量位置如图4所示。

图4 半圆头铆钉和沉头铆钉干涉量测量位置示意Fig.4 Interference Measurement Position of Semicircle Head Rivet and Countersunk Head Rivets

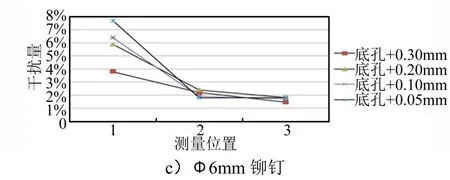

分别对半圆头、埋头铆钉,直径4 mm、5 mm、 6 mm,铆钉底孔:+0.05 mm、+0.10 mm、+0.20 mm、+0.30 mm进行数值模拟分析,根据测量位置直径计算相对干涉量。

图5为不同间隙参数下干涉量曲线,根据图5中不同间隙参数下干涉量曲线图:钉杆3个位置的相对干涉量分布不均,靠近镦头一侧的干涉量明显高于中间位置和钉杆底端,大体干涉量变化趋势随着底孔的增大,位置1的干涉量逐渐减小,航空制造技术标准《干涉量和涨孔量的选择》中规定了干涉量的控制范围,各层干涉量平均一般应控制在3%~4%左右。 Φ4 mm铆钉当底孔尺寸为+0.10 mm时3个位置干涉配合曲线平滑;Φ5 mm铆钉底孔尺寸为+0.10 mm、+0.20 mm时干涉配合效果接近,但+0.10 mm的曲线更平滑;Φ6 mm铆钉当底孔尺寸为+0.20 mm时干涉量满足要求且相对均匀。

图5 不同间隙参数下干涉量曲线Fig.5 Interference Curve with Different Gap Parameters

续图5

综上,铆钉底孔直径对干涉量的形成有明显影响,直径4 mm铆钉最佳制孔直径为4.1 mm,直径5 mm铆钉最佳制孔直径为5.1 mm,直径6 mm铆钉最佳制孔直径为6.2 mm。

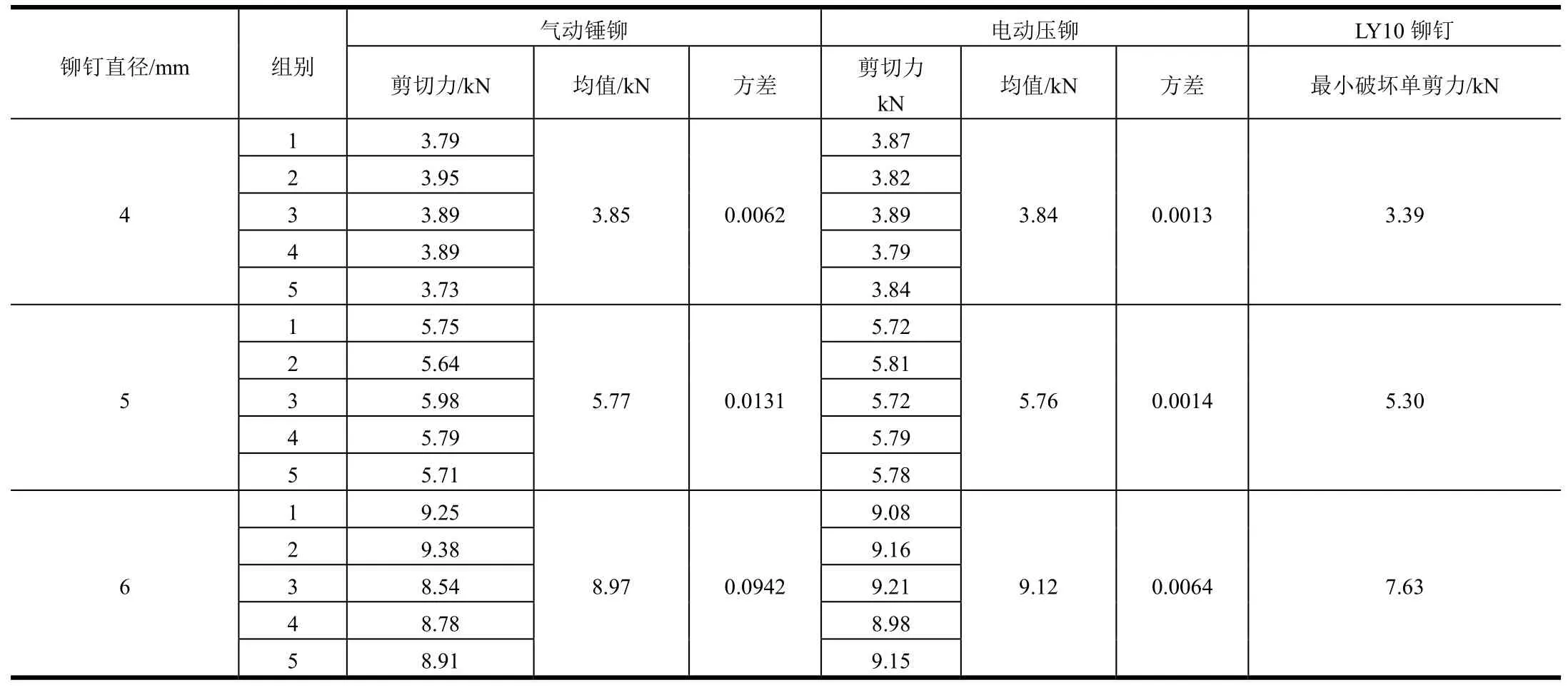

2.1.3 电动压力铆接与气动锤击铆接对比

自动钻铆设备采用电动压力铆。使用万能试验机分别对电动压铆和气动锤铆的试片进行了破坏试验,记录最大剪切力。剪切破坏试片如图6所示,电动压铆与气动锤铆试片破坏方式一致,钉杆被剪断(两层板件面-面接触的部位)。

图6 剪切试验试片Fig.6 Shear Test Specimen

剪切对比试验的统计结果见表4,直径4 mm、 5 mm铆钉电动压铆与气动锤铆剪切力的均值相差不大,Φ6 mm电动压铆剪切力的均值大于气动锤铆, 3种直径2种铆接方式成型后的铆钉剪切力均大于铆钉本身的最小破坏单剪力。此外,方差结果显示,电动压铆接头剪切力的离散性较小,铆钉成型一致性好。

表4 同等铆钉成型条件下剪切强度对比分析Tab.4 Comparative Analysis of Shear Strength under the Same Rivet Forming Conditions

2.2 自动钻铆技术的工艺流程和应用

2.2.1 工艺流程研究及程序编制

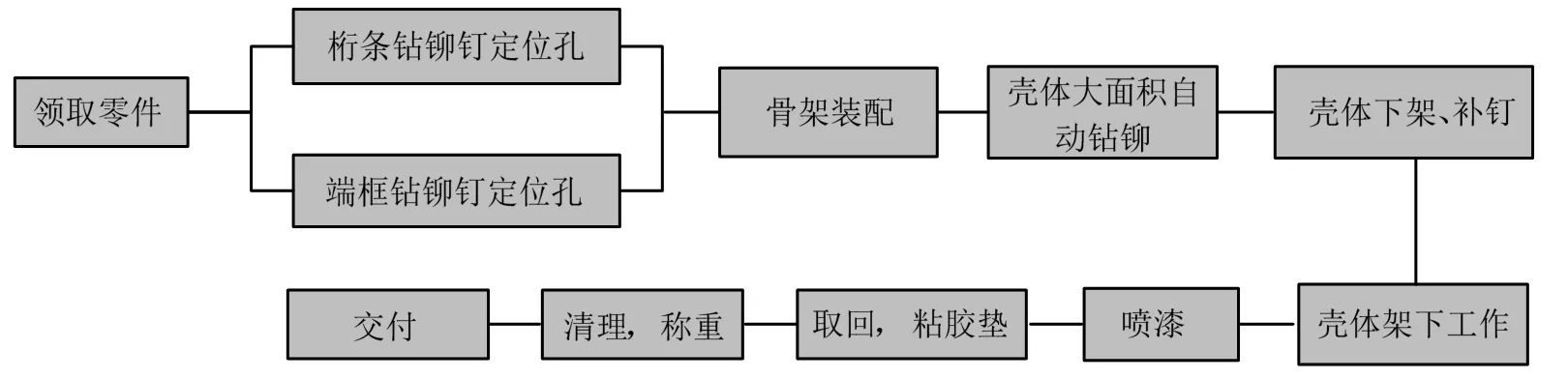

2.25 m助推器壳段自动钻铆替代纯手工气动铆接,是铆接装配工艺的一次变革。自动钻铆接实现蒙皮、桁条、端框之间的自动钻孔、自动铆接,不需要操作者进行手工钻孔、去多余物、铆接等。应用自动钻铆技术,需要对助推器2.25 m各部段装配工艺方法以及工艺流程进行梳理研究,在手工钻铆装配工艺流程(见图7)基础上,对自动钻铆工艺流程优化形成2.25 m助推器壳段自动钻铆工艺流程见图8。工艺流程得到优化,从传统手工钻孔铆接到数控钻铆设备自动钻孔铆接流程优化减少了手工风钻钻孔、气动锤击铆接工序。

图7 助推器筒形壳段手工钻铆装配工艺流程Fig.7 Sketch of Manual Drilling and Riveting Assembly Process for Booster Shell

图8 助推器筒形壳段自动钻铆装配工艺流程Fig.8 Schematic Diagram of Automatic Drilling and Riveting Assembly Process for Booster Cylinder Shell

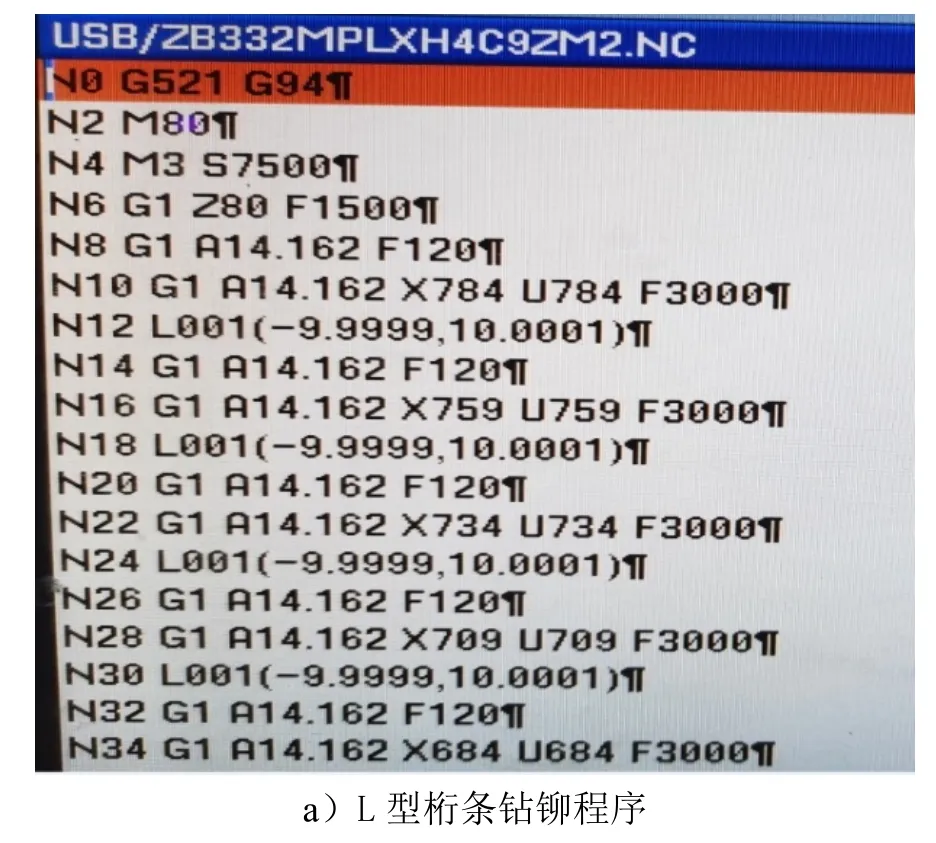

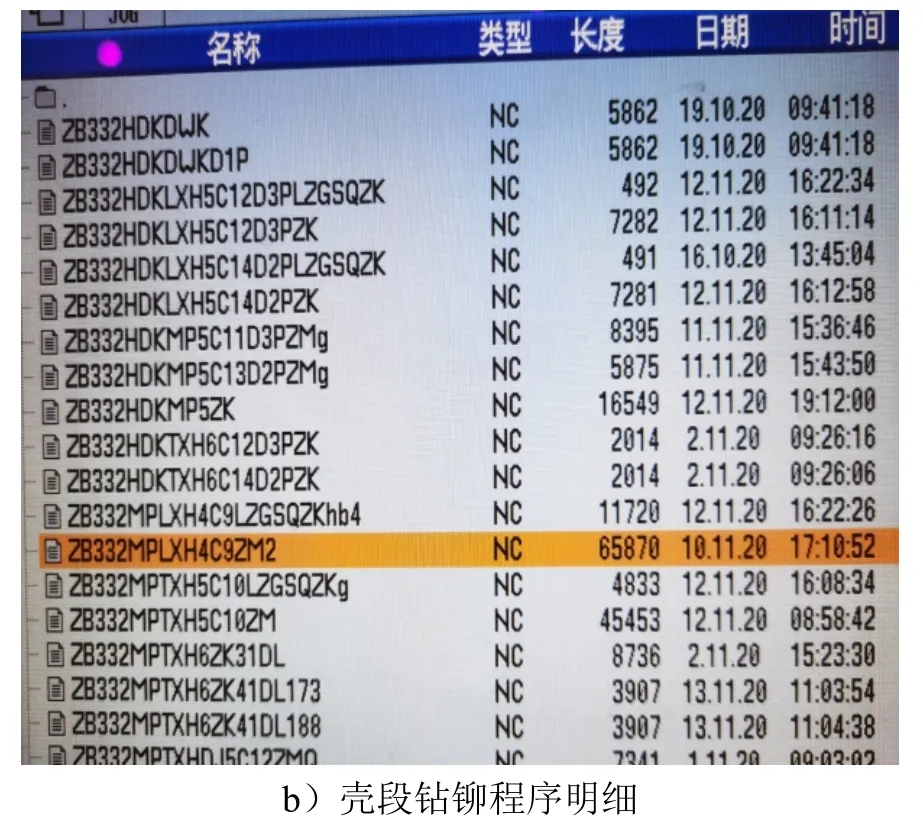

运用Φ2250 mm自动钻铆设备编程系统,编制壳体自动钻铆程序,基于程序实用性在Φ2250 mm自动钻铆设备对程序进行空运行,把控壳段自动钻铆过程安全性、确认程序可靠性。最终确认自动钻铆程序如图9所示。

图9 自动钻铆程序Fig.9 Automatic Drilling and Riveting Program

续图9

2.2.2 自动钻铆技术应用和效率提升

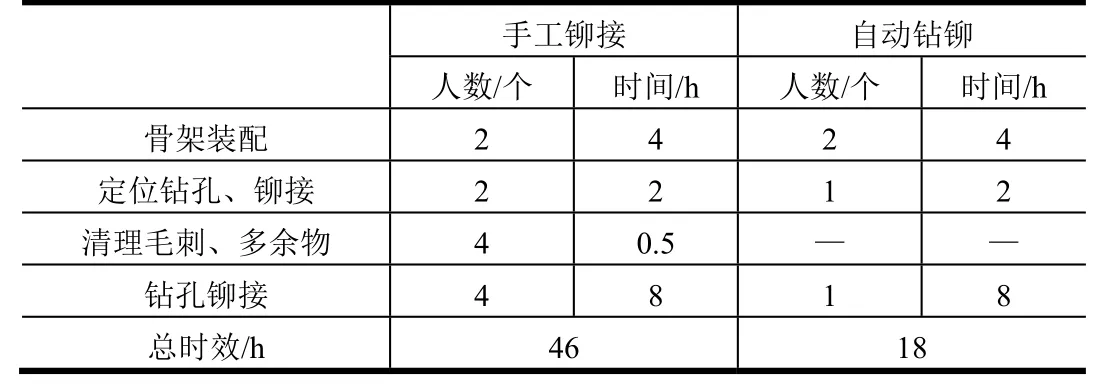

经过对钻头选择、铆钉最佳终孔参数研究、电动压力铆参数研究、工艺流程优化、自动钻铆程序编制确认。自动钻铆技术代替传统铆接应用到助推器2.25 m助推器筒形壳段,如图10所示;从传统手工钻孔铆接到数控钻铆设备自动钻孔铆接流程优化减少了手工风钻钻孔、气动锤击铆接,自动钻铆综合效率是手工铆接的2倍多。工序所需要的人员和时间见表5。

表5 自动钻铆与手工钻铆时间对比Tab.5 Comparison of Time between Automatic and Manual Drilling and Riveting

图10 自动钻铆应用到助推器Fig.10 Automatic Drilling and Riveting Application to the Booster

3 结束语

本文分析了手工铆接的缺点及进行了运载火箭助推器筒形壳段的结构特点分析,进行了自动钻铆制孔/铆接工艺参数、电动压力铆接技术等研究,最后分析了电动压铆和气动锤铆的力学性能,得出以下结论:

a)钻头选择硬质合金;

b)最佳制孔参数为:钻尖顶角110°、外缘后角12°、主轴转速18 000 转/min、进给量0.15 mm/转;

c)Φ4 mm、Φ5 mm、Φ6 mm铆钉的最佳制孔参数分别为:4.10 mm、5.10 mm、6.20 mm;

d)电动压力铆接与气动锤击铆接相比电动压铆接头剪切力的离散性较小,铆钉成型一致性好。

e)优化形成2.25 m助推器壳段自动钻铆工艺流程,并编制确认自动钻铆程序。

本文仅针对蒙皮框桁处的大范围铆接开展工艺研究,运载火箭助推器筒形壳段还有仪器电缆支架,后续将针对支架的定位、自动钻铆等开展研究。