2A14铝合金搅拌摩擦焊缝根部应力应变模拟与分析

2022-03-10田志杰刘力源孙宇明

田志杰,刘力源,马 核,颜 旭,孙宇明

(1. 首都航天机械有限公司,北京,100076;2. 北京宇航系统工程研究所,北京,100076;3. 北京航空航天大学,北京,100191)

0 引 言

搅拌摩擦焊接技术(Friction Stir Welding,FSW)是一种固相连接新技术,具有接头缺陷少、质量高、变形小以及焊接过程无污染等显著优点。已被证明可以实现所有牌号的铝合金材料、铝基复合材料以及铸态和挤压铝合金间的焊接。搅拌摩擦焊接技术可成功连接的同种或异种材料还包括镁合金、铜、不锈钢、低碳钢和复合材料等,造船业、航空航天业已经采用搅拌摩擦焊接技术进行商业运作。

目前中国运载火箭常温贮箱的材料主要是2A14铝合金,搅拌摩擦焊技术在铝合金贮箱焊接应用上有广阔的实践。

在2A14铝合金搅拌摩擦焊接过程中,不同工艺条件及装配条件会对接头质量造成重要影响。在对接搅拌摩擦焊时,焊根位置属于搅拌针间接影响区,当搅拌针过短、零件厚度局部变大、待焊零件出现错边和棱角时,搅拌针底部待焊材料搅拌程度会受到影响,在热输入量与焊接压力不变的条件下,焊根位置的材料热力行为将会发生变化。研究表明,此时焊根位置将会出现弱结合与未焊透缺陷,未焊透缺陷的存在,降低了接头的有效承载厚度,减小了接头的有效承载面积,影响接头的力学性能。

1 搅拌摩擦焊试验

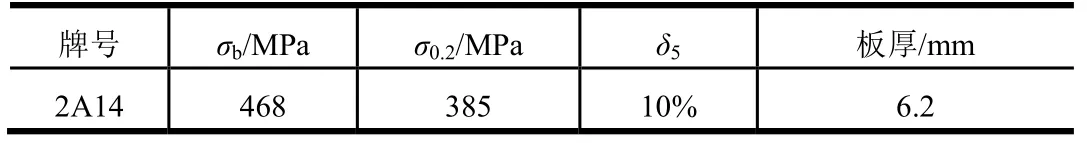

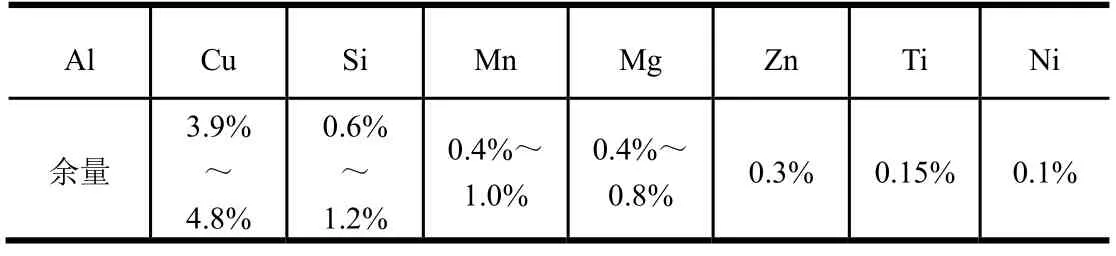

为研究搅拌针顶端对搅拌摩擦焊接头影响,本次试验采用不同长度搅拌针进行焊接试验。被焊铝板规格为30 mm×15 mm×6.2 mm。其拉伸性能如表1所示,化学元素成分如表2所示。

表1 2A14铝合金母材力学性能Tab.1 Mechanical Properties of 2A14 Aluminum Alloy

表2 2A14铝合金主要化学成分(质量分数)Tab.2 Main Chemical Composition of 2A14 Aluminum Alloy

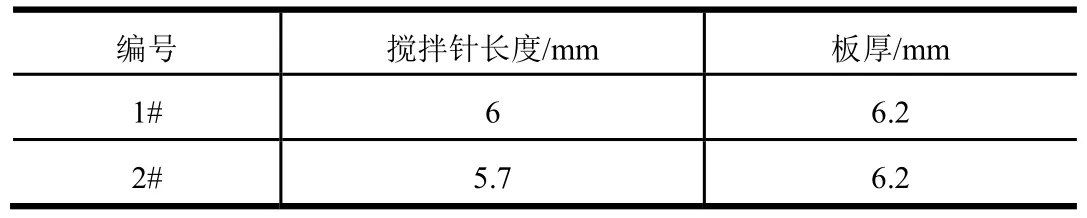

试验用搅拌头特征尺寸为:轴肩直径为18 mm,搅拌针长度分别为6 mm与5.7 mm,搅拌针底部直径5 mm,螺纹左旋,材料为GH4169。

本次试验搅拌头旋转速度为600 转/min,焊接速度为180 mm/min,其他试验参数采用优化后的固定值。试验分组如表3所示。焊接完成后,存在搅拌针磨损条件的焊接试验组焊缝形貌与无损检测如图1所示,由图可知,焊缝表面成型良好,X光无损检测未发现明显缺陷。

表3 试验方案Tab.3 Test Project

图1 2#试板焊缝形貌及无损检测结果Fig.1 The Topography and X-ray Test of the 2# Weld

2 接头力学性能试验与组织结构分析

2.1 接头拉伸性能

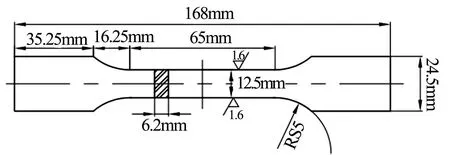

焊接接头拉伸试验是反映接头强度与塑性的重要措施,因此,焊接完成后对试验焊板进行拉伸试验。拉伸试样在焊板中部依次取样,取样后进行机械加工,机械加工尺寸按照《GB/T228-2002中华人民共和国国家标准金属材料室温拉伸试验方法》加工,试样尺寸如图2所示。拉伸试验是在液压万能试验机(Instron 8801)上进行的。

图2 拉伸试样制备Fig.2 The Schematics of Tensile Test Specimen

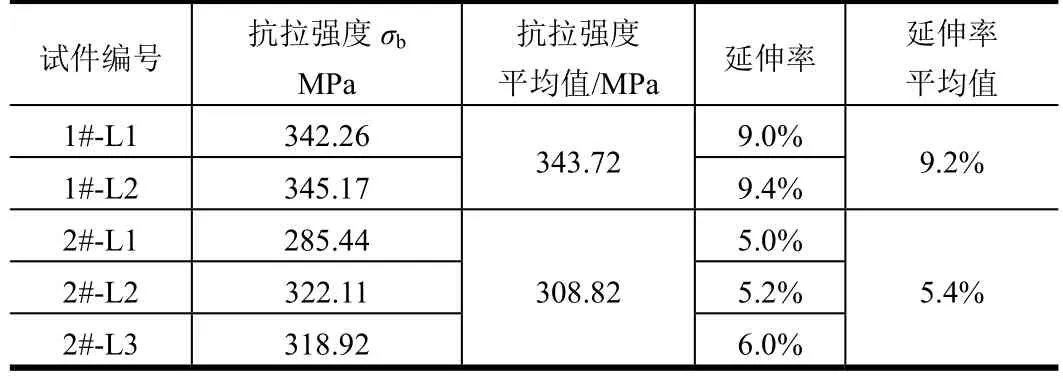

室温条件下,在万能试验机上对各组焊接试验接头试样进行拉伸试验。试验测出的各试件的抗拉强度、延伸率如表4所示。各试样宏观断裂形貌如图3所示。由试验结果可知,当焊缝根部搅拌不充分时,接头抗拉强度与延伸率均有明显下降,接头抗拉强度降低了10.14%。断裂位置也由热力影响区逐步移向焊核区。

表4 试样接头力学性能Tab.4 Mechanical Properties of Test Specimen

图3 各试样宏观断裂形貌Fig.3 The Macroscopic Fracture Morphology of Tensile Test Specimen

2.2 接头组织结构

接头内部的组织结构差异是接头力学性能变化的内在原因。金相试验取样位置为焊缝中部,尺寸为50 mm×13 mm×7 mm矩形试样。制样后,采用Keller试剂(HF:HCl:HNO:HO=2:3:5:190)对接头进行腐蚀。搅拌摩擦焊接头宏观组织特点是具有明显的分区,根据组织特征可划分为不同的区域:焊核区、轴肩区、热力影响区、热影响区和母材区。根据搅拌针旋转方向与被焊材料摩擦方向又可以分为前进侧(AS)与后退侧(RS),摩擦面间搅拌头旋转方向与焊接速度同向一侧称为前进侧,搅拌头旋转方向与焊接速度反向一侧称为后退侧。各区域位置如图4所示,焊缝表面下侧为轴肩影响区(SAZ,图4Ⅰ),轴肩影响区下侧为搅拌针影响区(PAZ,图4Ⅱ),轴肩影响区与搅拌针影响区共同称为焊核区(NZ),焊核区两侧为热力影响区(TMAZ,图4Ⅲ),热力影响区外侧为热影响区(HAZ,图4Ⅳ)。

图4 接头宏观形貌Fig.4 The Macroscopic Topography of the Joint

搅拌针磨损条件下接头各区域微观组织结构如图5所示。

图5 搅拌针磨损条件下接头横截面各区域微观组织 Fig.5 The Microstructure of the Joint with Wearing Stir Tool Condition

从图5中可以看出,各区组织的晶粒大小和形态呈现明显差异。轴肩影响区与搅拌针影响区组织相似,均由细小、均匀的等轴晶构成,轴肩影响区晶粒尺寸稍大于搅拌针作用区。热力影响区与热影响区晶粒尺寸明显大于轴肩影响区与搅拌针影响区,并且,热力影响区的晶粒发生弯曲变形,较为狭长,而热影响区晶粒有不同程度的粗化现象。搅拌摩擦焊各区域组织呈现上述特征与其经历的热力行为有直接关系。在焊接过程中,轴肩与搅拌针剧烈摩擦被焊材料并产生大量热量,轴肩影响区与搅拌针影响区材料被高温软化,并在搅拌头旋转下发生剧烈塑性变形,轴肩影响区与搅拌针影响区材料发生动态再结晶,晶粒细化成等轴晶粒。而由于轴肩摩擦面积大于搅拌针,轴肩处产热量大于搅拌针,因此,轴肩影响区温度会稍高于搅拌针作用区,其区域内的晶粒在再结晶过程中会出现长大现象。热力影响区距离搅拌针较远,受到的搅拌针的搅拌作用远小于焊核区。在焊接过程中,热力影响区的组织同时受到搅拌针的机械挤压和焊接热循环的双重作用,因此,热力影响区材料发生较大程度的弯曲变形,并且局部区域在热循环的作用下发生回复,在板条组织内形成了回复组织晶粒。而热影响区组织只受到热循环的作用,不发生变形,仅仅发生回复反应,相对于母材该区组织稍微有粗化现象。

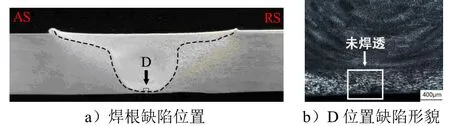

当焊缝根部搅拌不充分时,如图6所示,在焊根D区域出现未焊合缺陷,缺陷出现在搅拌针影响区下方原始对接中心偏前进侧,该位置属于搅拌针间接影响区。从图6中可以看出,搅拌针作用区与搅拌针间接作用区有较明显的过渡区域,搅拌针作用区晶粒细小、均匀,焊根搅拌针间接作用区中晶粒比搅拌针作用区粗大,比母材区细小、均匀。在未焊合缺陷附近,晶粒有明显弯曲现象。

图6 搅拌针磨损条件下接头焊根区域微观组织Fig.6 The Microstructure of the Root with Wearing Stir Tool Condition

3 数值模拟

3.1 三维模型

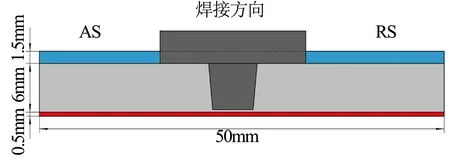

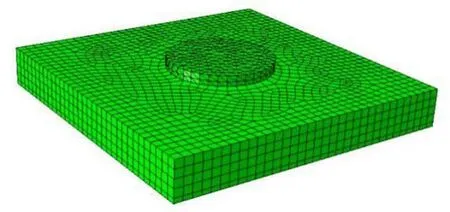

为了研究焊根位置热力行为,采用数值模拟方法有助于深入了解搅拌摩擦焊焊根位置的热力行为。本次模拟基于Abaqus有限元模拟软件,选用显示积分完全温度-应力耦合模块(Dynamic Temperature - Displacemet),采用CEL方法,这一处理可以实现热力过程与材料流动的共同求解,完成耦合复杂的热学、固体力学、流体力学分析。三维模型如图7所示,搅拌针长度为5.7 mm,表面为光滑锥面,焊板尺寸为50 mm×50 mm×6 mm,并在焊板下方添加0.5 mm的补充材料层,相当于焊板厚度6.5 mm,在焊板上方添加1.5 mm空材料层,其他特征尺寸上已述及。搅拌头在焊板中央,通过材料流动模拟焊接行进过程。模型中有材料进入表面与排出表面,搅拌针空间位置固定,材料的进入与移出速度相当于焊接速度。模型划分网格后如图8所示。数值模拟模型与材料参数由文献10可知。

图7 三维模型示意Fig.7 The Schematics of 3D Model

图8 网格划分Fig.8 The Meshed 3D Model

3.2 等效黏塑性应变场分布

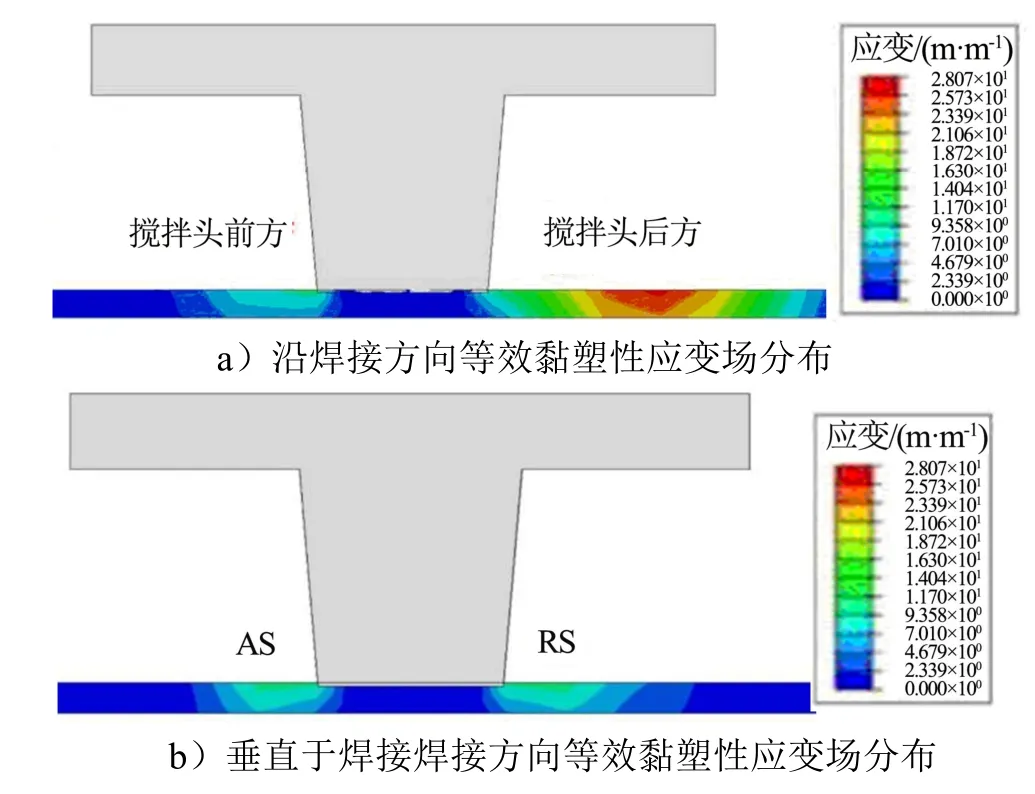

搅拌摩擦焊过程中,金属材料在高温作用下软化,并在外力条件下发生大变形的现象,可通过等效黏塑性应变来描述其变形程度。如图9所示,在搅拌针正下方,在顶锻约束力的作用下,等效黏塑性应变很小,而在搅拌针顶端面中,等效黏塑性应变沿径向增加而增加,在边缘处达到最大值。在厚度方向上,搅拌针正下方,等效黏塑性应变最小,在搅拌针顶端两侧,等效黏塑性应变随厚度增加而逐渐减小。

图9 让焊根位置等效黏塑性应变场分布Fig.9 The Equivalent Viscoplastic Strain Field Distribution of Root

3.3 应力场分析

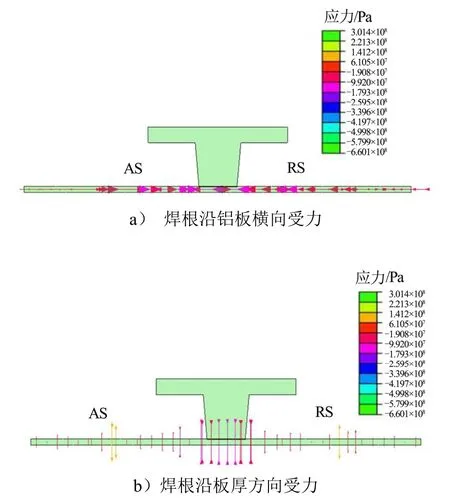

焊接过程中,焊根位置等效应力如图10所示。由图10可知,在焊根位置,搅拌针影响区材料既受到搅拌针在板厚方向上施加的顶锻力,同时也受到焊根横向两侧材料施加的压应力。横向受力从外围向焊缝施加,纵向受力集中在搅拌针前端,此区域受力最大,且大小变化不明显,从搅拌针向外受力越来越小。

图10 焊根位置等效应力场分布Fig.10 The Equivalent Stress Field Distribution of Root

由受力情况可知,搅拌作用不充分会导致焊根位置产生未焊合缺陷,通过数值模拟方法可以获得焊根位置材料等效黏塑性应变程度与焊接应力分布。搅拌摩擦焊过程中,搅拌针正下方材料未经过大变形行为,材料等效黏塑性应变较小。通过金相图片(图5)也可以看出,搅拌针作用区晶粒细小、均匀,而搅拌针间接影响区晶粒较粗大。因此,可以推断出,搅拌摩擦焊焊根位置焊接机制类似于瞬间扩散焊接,扩散焊接中的被焊材料需要满足高温高压条件。在搅拌不充分的条件下,焊根处材料温度会有所下降,这一因素会降低热量扩散效果。另一方面,搅拌针间接影响区所受压力并不相同,在搅拌针顶端与被焊材料接触界面中,被焊材料中间位置所受纵向力最大,纵向受力随接触界面径向增加而减小。在热输入量与顶锻力不变的条件下,随着焊根体积的增加,焊根位置温度与所受应力均会有所减小。当温度与压力小于扩散焊接所需热量时,焊根位置将出现未焊合缺陷。

4 结 论

a)采用长度为5.7 mm与6 mm的两种搅拌针对6.2 mm厚2A14铝合金板材进行搅拌摩擦焊,当搅拌针长度缩短0.3 mm时,接头抗拉强度降低了10.14%,并且在焊根位置将产生未焊合缺陷。

b)采用CEL方法对2A14铝合金搅拌摩擦焊进行数值模拟分析,得到了焊根位置被焊材料等效黏塑性应变场与等效应力场,焊根位置等效黏塑性应变较小,并且受力不均匀,搅拌针正下方受力较大,焊根位置受力从中间位置向径向逐渐减小。

c)搅拌摩擦焊焊根焊接机制类似于瞬间扩散焊。在搅拌摩擦焊热输入量与下压力不变的条件下,当搅拌程度不充分时,焊根位置温度与压应力将减小,当温度与压应力不足以满足扩散焊接条件时,将产生未焊合缺陷。