大直径、大长径比铆钉一次成型电磁铆接工艺

2022-03-10张登宇侯东旭仝梦佳

杨 烨,张登宇,侯东旭,于 亮,仝梦佳

(1. 首都航天机械有限公司,北京,100076;2.北京宇航系统工程研究所,北京,100076)

0 引 言

铆接是火箭箭体结构大量采用的连接形式之一。一直以来均采用传统的手工气动锤铆的工艺方法进行铆接。而火箭底部的主承力结构因需承受整发火箭的质量,大量采用了高强度的6 mm直径大长径比铝铆钉。传统的工艺方法存在成型困难、功率较小、噪声大、后坐力大、效率低和铆接质量不稳定等不足。

电磁铆接是20世纪70年代初,在电磁成型工艺的基础上发展起来的一种新型铆接工艺。它利用电磁脉冲技术获得瞬时冲击载荷作用于铆钉成形,国内外对电磁铆接的基础理论和工程应用进行了广泛的研究。该技术可实现比较理想的干涉配合,对屈强比高、应变速率敏感、强度高及大直径铆钉的铆接具有特殊的功能,是解决大长径铆钉难成形的有效途径。

本文拟结合HH54电磁铆接设备,通过原理分析、工艺试验等研究将电磁铆接技术应用于运载火箭主承力结构大长径铆钉的铆接。实现该部位大长径铆钉低噪声、高效率、一次铆接成型。

1 总体思路

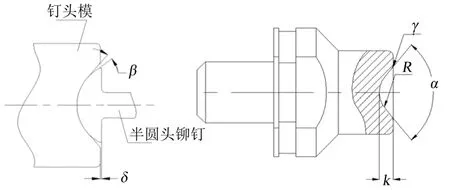

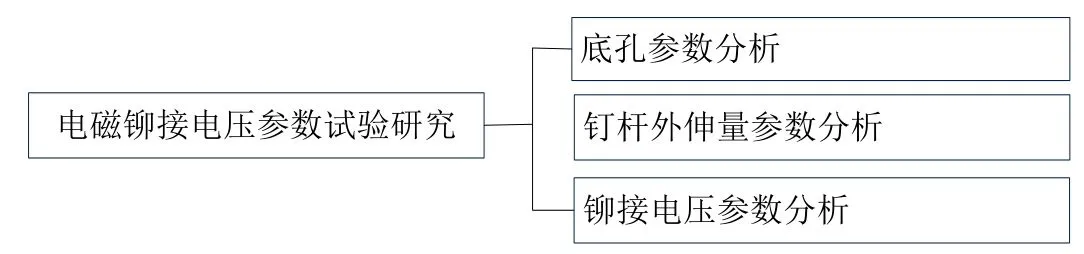

本文采用HH54电磁铆接设备,展开6 mm直径大长径比铆钉电磁铆接工艺试验,从定铆钉孔间隙、铆钉外伸量、铆模几何构形等方面进行研究,制定最优工艺参数,通过剪切、拉脱试验、微观金相分析等验证铆接强度及质量可靠性,并编制工艺流程实现壳段应用。主要技术方案如图1所示。

图1 电磁铆接技术研究方案Fig.1 Research Scheme of Electromagnetic Riveting Technology

2 一次成型电磁铆接工艺参数研究

2.1 电磁铆接专用铆模设计

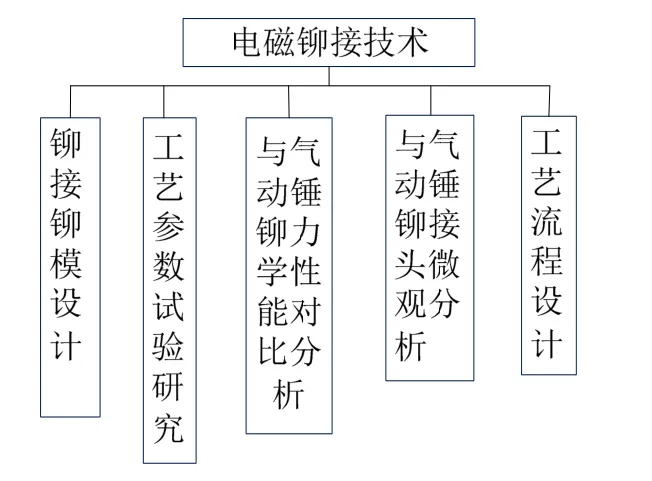

铆接模具由钉头铆模和钉尾铆模组成,根据产品半圆头和90°沉头两种结构形式,设计两种结构电磁铆接专用的头模模具。头模工作面窝头深浅,将影响到产品夹层材料的外观和铆接质量,以及铆接后的力学性能。

a)半圆头头模结构及参数设计。

如图2所示,头模按钉头的外形设计,非受力部分设计模腔锥面,和钉头形成间隙,防止钉头压伤;铆模前端面和材料表面形成间隙,防止夹层材料损伤。

图2 半圆头铆钉头模设计结构Fig.2 Round Head Rivets Head Mould Design

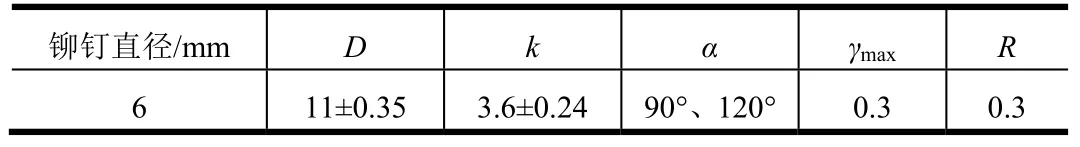

根据大长径比铆钉的特性,通过改变头模的工作面参数,将6 mm直径大长径比铆钉头模技术参数设计如表1。

表1 半圆头铆钉头模工作面的形状和尺寸Tab.1 Shape and Size of Round Head Rivets Head Mould

b)90°沉头头模结构及参数设计。

沉头铆钉头模设计结构见图3,90°沉头头模工作面设计为弧形表面。铆接时,为避免钉头不能有效受力造成的钉头和夹层材料不贴和,铆模工作面和铆钉钉头平面形成夹角;另外,为防止铆模压伤夹层材料,铆模和夹层材料预留间隙。

图3 沉头铆钉头模设计结构Fig.3 Countersunk Head Rivets Head Mould Design

根据工艺试验及大长径比铆钉的特性,通过改变尾模的工作面参数,将尾模技术参数设计如表2。

表2 90°沉头铆钉头模工作面的形状和尺寸Tab.2 Shape and Size of 90°Countersunk Head Rivets Head Mould

c)结构设计铆接效果。

选用本设计的铆模对完成半圆头铆钉的电磁铆接,铆接后铆钉成形率高,质量特性好,且成形后的连接性能优于普通电磁铆接铆模铆接成形后的连接性能。

2.2 电磁铆接工艺参数研究

设计了铆接模具后,使用电磁铆接设备HH54进行了同材料及夹层厚度的工艺试片试验,确定大长径铆钉工艺参数。试验方案如图4所示。影响铆接质量的工艺参数有铆接电压、铆钉杆外伸量、铆模结构以及铆钉与铆钉孔的间隙。

图4 铆接参数试验研究技术方案Fig.4 Technical Scheme for Experimental Study of Riveting Parameters

a)底孔直径的选择。

根据《Q/Y444铆接通用技术条件》的规定,将铆钉底孔直径参数设定为6.1 mm、6.2 mm、6.3 mm、 6.4 mm,进行不同直径的工艺试片试验,并进行干涉量的计算和分析。结果如下:

当钉孔间隙为0.1 mm时,6 mm的铝合金铆钉干涉量过大出现了钉孔处胀坏的现象,钉孔间隙为 0.4 mm时,6 mm的铝合金铆钉各测点位置的膨胀情况差异过大,变形不均匀。因此,对于6 mm直径铝合金铆钉,其最佳制孔参数为Φ6.2 mm/Φ6.3 mm。

b)钉杆外伸量选择。

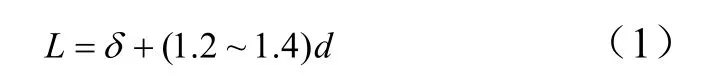

铆钉长度计算公式为(为夹层厚度,为铆钉直径)

通过工艺试验得出,电磁铆接时,为形成符合铆接通用技术条件的铆成头外形,钉杆外伸量可参考普通铝铆钉铆接钉长选择范围。为避免成形平墩头时,铆钉过长导致的打歪打裂现象,钉长宜取下限。

c)充电电压选择。

铆接磁压力是电磁铆接工艺的重要参数之一,对铆接变形具有重要影响,不同直径、不同长度的铆钉,铆接所需能量不同。随着铆钉直径增大,所需能量越大。现使用电磁铆接设备HH54,制孔孔径为Φ6.3 mm,长×宽为60 mm×60 mm,厚度为21/25 mm铝板进行铆接试验,不同铆接压力进行铆接,铆接电压参数如表3所示。

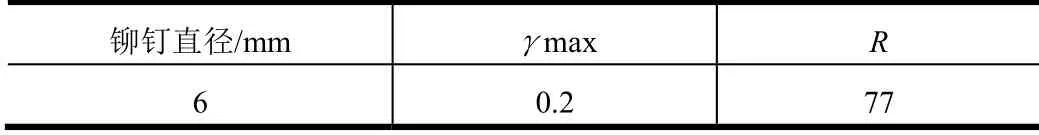

表3 典型铆接电压参数Tab.3 Typical Riveting Voltage Parameters

3 电磁铆接质量可靠性分析

根据前面的工艺参数研究成果,进行铆接试片试验,对被铆接件进行宏观剪切、拉脱试验以及微观轴向剖切金相分析试验,对比电磁铆接与气铆的铆接效果,分析电磁铆接铆钉连接强度及质量可靠性。

3.1 铆钉力学性能影响分析

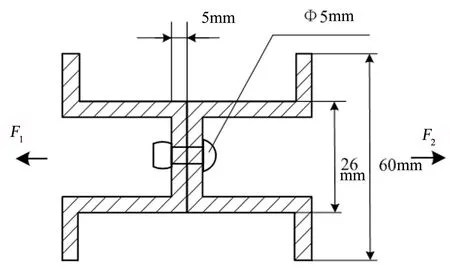

力学性能是通过铆接接头的剪切和拉脱破坏试验,检测铆接接头的静强度,反映铆接质量。在本项目中,将对比电磁铆接接头与气动锤铆铆接接头的静强度。试验技术方案如图5所示,剪切试验及拉脱试验原理如图6所示,试验铆钉直径选取6 mm,材料选取2A10。

图5 力学性能对比分析技术方案Fig.5 Technical Scheme for Comparative Analysis of Mechanical Properties

图6 拉脱试验原理Fig.6 Schematic Diagram of Pull Off Test

a)剪切力对比试验。

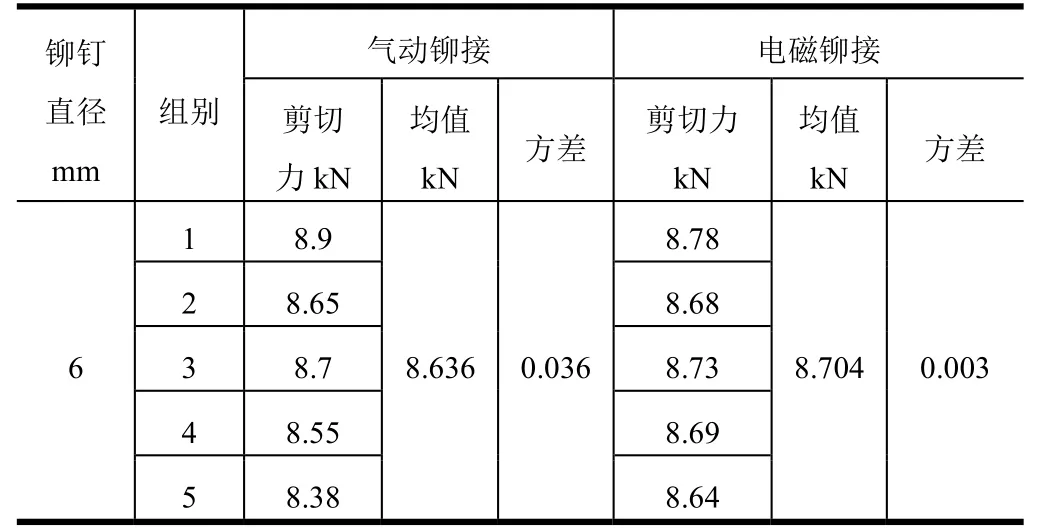

剪切强度一般决定于分界面处的钉杆直径和材料力学性能。试验采用了与产品同技术状态的5组铆接试片进行铆接,并运用万能试验机分别对电磁铆和气动锤铆的试片进行了破坏试验。电磁铆接和气动锤铆剪切试验得到的力学性能数据如表4所示。

表4 铆接最大剪切力对比Tab.4 Comparison of Maximum Shear Force of Rivet

通过对比分析可知,对于直径6 mm的铆钉,电磁铆可承受的最大剪切力较气动锤铆可承受的最大剪切力相当。两种铆接方式接头可承受的最大剪切力均大于铆钉最小剪切力7.63 kN(Φ6 mm)。

b)拉脱力对比试验。

采用万能试验机分别对电磁铆接和气动锤铆的试片进行了破坏试验。试验得到的力学性能数据如表6所示。

拉脱破坏试验后,两种铆接方式的铆钉均呈现 3种破坏方式:钉杆拉断、墩头破碎、钉头脱落。通过对比分析对于直径6 mm的铆钉,电磁铆接与气动锤铆的拉脱性能接近且电磁铆接试片拉脱性能略具优势。

表5 拉脱试验力学性能数据Tab.5 Mechanical Property Data of Pull Off Test

3.2 铆接干涉填充质量对比分析

微观金相分析试验则是从微观状态来分析两种铆接方式对于夹层结构的铆接情况。现针对6 mm直径的半圆头铆钉和90°沉头铆钉进行金相试验。将被铆接件沿钉杆中心线进行铣平、镶嵌,以进行后续金相观察,试验后结果如图7所示。

图7 试片不同位置金相照片Fig.7 Metallographic Photos of Different Positions of Test Piece

试验发现:铆钉直径为6 mm气动铆接试片钉杆与铝合金板存在细微间隙,电磁铆接试片钉杆与铝合金板紧密连接,几乎不存在间隙,形成良好的干涉配合连接,且铆钉钉杆变形均匀。

4 产品应用实践及质量检验

在完成Φ6 mm大长径比铆钉一次成型铆接模具设计、电磁脉冲铆接设备及工艺参数、铆接性能分析等研究的基础上,设计典型夹层结构铆接的工艺流程,对大长径比铆钉开展电磁铆接应用实践。

4.1 工艺流程设计

大长径比铆钉产品电磁铆接工艺流程如图8所示。

图8 电磁铆接工程化应用Fig.8 Engineering Application of Electromagnetic Riveting

4.2 产品质量分析

a)表面质量。

对照铆接通用技术条件QJ782A-2005《铆接通用技术要求》进行检查,铆钉半圆头及其周围蒙皮无压痕,蒙皮无明显鼓包及凹陷,壳体表面质量良好。

b)铆钉成型质量。

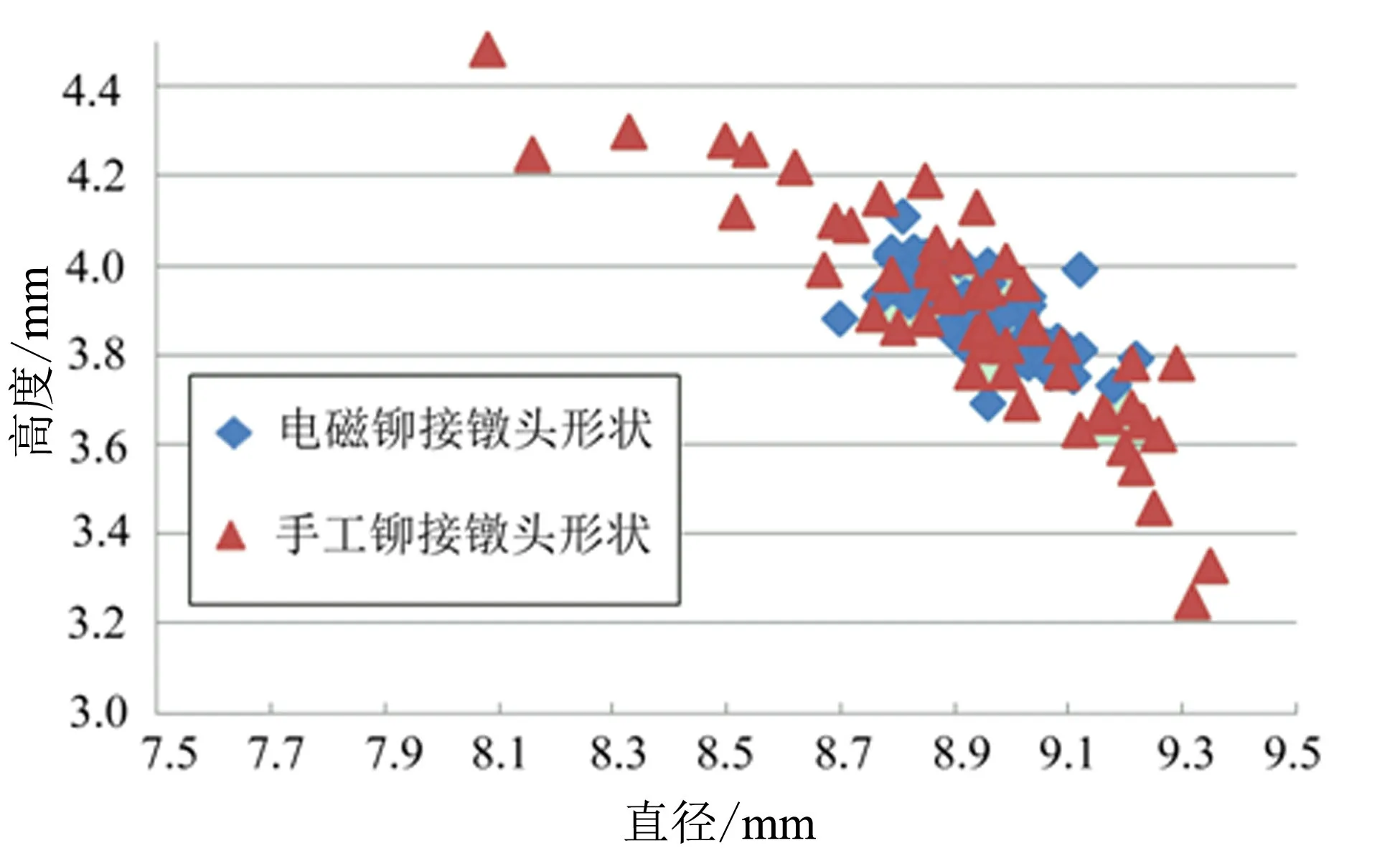

对照铆接通用技术条件QJ782A进行检验,尺寸要求为:直径为(8.7±0.6) mm,高度为(2.9±0.5) mm。开展电磁铆接与气动铆接两种方式的对比。随机抽取壳体上电磁铆接和手工铆接的100个6 mm直径的铆钉,测量镦头直径、高度尺寸,铆接镦头散点分布趋势如图9 所示。由散点图可以看出,电磁铆接镦头尺寸较集中,一致性较好,比气动铆接更有优势。

图9 镦头直径和高度分布Fig.9 Upsetting Head Diameter and Height Distribution

5 结束语

相对于手工气动锤击铆接,电磁铆接技术更为稳定可靠,产品的力学性能将会有一定程度的提高,能够达到更高的产品外观需求,铆接一致性好,同时降低铆接噪声54 dB,提高效率66%,大幅度改善了工人的劳动强度和工作环境。解决了大直径、大长径比铆钉成型困难的问题,为运载火箭成功飞行提供技术保障。