运载火箭活动发射平台重载螺旋机构传动阻力特性研究

2022-03-10任晓伟连青林邵颖慧方世源毛利民

任晓伟,连青林,邵颖慧,方世源,毛利民

(1. 北京航天发射技术研究所,北京,100076;2. 北京特种工程设计研究院,北京,100028;3. 航天系统部装备部军事代表局驻北京地区第二军代室,北京,100841)

0 引 言

螺旋传动是实现机械产品结构转动、移动的有效模式。螺旋传动主要通过螺杆以及螺母构成,合理的螺旋传动设计能够有效提升螺杆螺母的配合精度,提高传动效率,进而降低传动过程中的阻力及振动噪声。

运载火箭活动发射平台的支承臂和转换装置是支承火箭或台体,并实现承载、升降发射平台功能的重要组成部分,均进入发射或转场流程,是关系发射成败的关键部件,其功能实现主要为大型重载螺旋传动机构。

在发射平台支承臂或转换装置的使用过程中,出现阻力大或卡滞的故障,本文分析了造成螺旋传动机构阻力增大的影响因素及其产生机理。根据重载螺旋传动机构的阻力特性,设计相关试验,研究各因素对机构传动阻力特性的影响。

1 重载螺旋机构传动阻力特性分析

1.1 螺旋传动机构组成及功能原理

转换装置及支承臂的螺旋传动模块均使用螺杆螺母作为传动部件,其功能原理如图1所示,液压马达输入扭矩,通过减速器放大传动比,将扭矩输入至螺杆。螺纹副将旋转运动转化为升降运动,螺母与内套筒一体随着螺杆的旋转而上下运动。

图1 螺旋传动机构功能原理Fig.1 Functional Mechanism of Spiral Transmission Machine

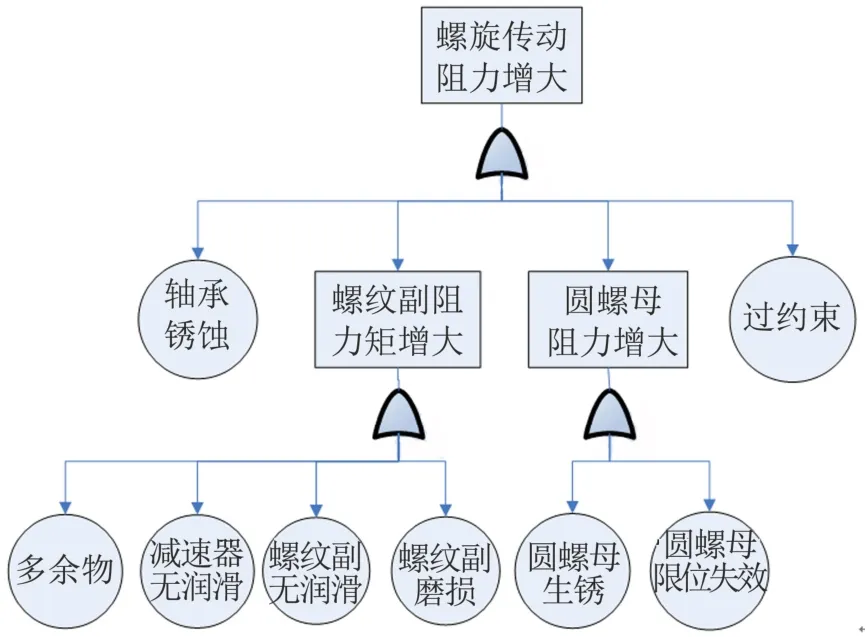

1.2 螺旋传动阻力增大的影响因素分析

以螺旋机构传动阻力增大作为结果事件,建立其影响因素分析模型,如图2所示。主要包含以下几项影响因素:轴承锈蚀、多余物、减速器无润滑、螺纹副无润滑、螺纹磨损、圆螺母生锈、圆螺母限位失效以及过约束。

图2 旋转传动阻力增大故障模式分析Fig.2 Failure Mode Analysis on Resistance Increase of Spiral Transmission

1.2.1 轴承锈蚀

轴承是保证螺旋传动机构正常运转的重要部件,若轴承滚子发生破碎,则转换装置会发生卡滞现象;若轴承滚子锈蚀严重,则轴承滚动摩擦系数增大,甚至变滚动摩擦为滚-滑动摩擦,使得摩擦阻力上升。

由于轴承按照3~4倍的安全系数进行设计,因此设计上保证滚子不会发生破碎现象。但轴承在长期使用过程中,由于重载螺旋传动机构很难拆分检查,内部若发生锈蚀状况,则可能影响传动阻力矩。

1.2.2 螺旋副无润滑

现重载螺旋传动机构所用的润滑脂为7403宽温润滑脂,具有承压能力高,使用温度宽,不易流失等优点,但同时由于粘度系数大,无法通过油枪等工具补加,只能将重载螺旋传动机构全部分解、清洗后重新涂敷。但重载螺旋传动机构在发射、喷水、自然存放等条件下,螺纹副间润滑脂存在逐渐损耗、流失、变质的可能性。润滑脂一旦损耗、流失、变质,螺纹副间的摩擦系数将增大,导致螺纹副摩擦阻力增大,进一步表现为重载螺旋传动机构的阻力增大。

1.2.3 螺旋副磨损

重载螺旋传动机构的螺纹副将旋转运动转化为升降运动,螺纹副间的摩擦阻力为重载螺旋传动机构阻力的主要来源。螺纹副由螺杆、螺母构成,设计中螺杆材料为38CrMoAl或40Cr,螺母材料为ZCuAl10Fe3,螺母为损耗件。随着使用次数的增加,螺母的螺纹会逐渐磨损,螺纹表面磨损后,其相应的粗糙度上升、接触面不均匀等现象会导致螺纹副阻力矩上升,进而表现为重载螺旋传动机构的阻力增大。

1.2.4 圆螺母锈蚀

圆螺母安装在螺杆底部,通过止动垫圈/止动块与上座衬套接触,用于对螺杆轴向限位、调整轴承轴向安装间隙,并承受支承臂所受的拉载荷。

若圆螺母/止动垫圈锈蚀,其与衬套间的摩擦系数上升,当圆螺母随螺杆转动时,其与上座衬套接触面间的阻力上升,进而表现为重载螺旋传动机构阻力增大。

1.2.5 圆螺母限位失效

圆螺母安装在螺杆底部,通过止动垫圈/止动块与上座衬套接触,用于对螺杆轴向限位、调整轴承轴向安装间隙,并承受支承臂所受的拉载荷。

若圆螺母限位失效,则在接触面摩擦力作用下,产生自锁死动作,端面摩擦阻力逐渐增大。同时,在自锁紧过程中,对螺纹副、轴承产生轴向载荷,螺纹副、轴承的阻力也随之增大,进而表现为重载螺旋传动机构阻力增大。

1.2.6 过约束

重载螺旋传动机构中,螺杆旋转,螺母与内套筒一体随着螺杆的旋转而上下运动,因此内套筒受螺纹副配合关系的径向定位,同时,在重载螺旋传动机构中,内套筒还受导向零件(铜套、上座衬套)的径向定位,理论上,导向零件不受径向力。但在内套筒升降过程中,载荷作用方向与螺旋副轴心并非同轴,主要由于:

a)加工误差内套筒轴心与螺旋副的轴心不同轴;

b)载荷点并非能够准确的落在轴心上;

c)受螺纹承载变形影响,载荷并非均匀的分布在各个螺纹面上;

d)随着升降运动,螺旋副有一定的加工误差导致的晃动量,因此螺旋副给予的轴向支撑力与载荷也并非时刻同轴。

根据以上分析可知,重载螺旋传动机构受结构所限必然有一定的偏载,偏载出现导致内套筒在轴向力、方键周向力、螺纹副轴向力、螺纹副的周向力作用下,产生一个沿径向翻转的作用力,导致内套筒与导向零件(铜套、上座衬套)相互径向挤压力,造成了过约束现象,增加了升降过程中与导向零件间的摩擦阻力,进而表现为重载螺旋传动机构的阻力增大。

1.2.7 减速器无润滑

螺旋传动机构由马达产生动力,扭矩通过减速器传递至减速器,进而带动螺杆、螺母运动,减速器运转是否良好直接关系到传动机构阻力的大小,其中减速器润滑油一旦出现粘稠、渗漏、氧化等失效形式,不能对减速器内齿轮、轴、轴承等旋转啮合零部件进行有效得润滑、降温,加速减速器零件的磨损,从而引起减速器传动效率的降低,表现为螺旋传动机构的阻力增大。

1.2.8 多余物

螺杆、螺母是传动机构的主要零件,啮合面为螺纹牙,由于螺杆材料为38CrMoAl,而螺母的材料为ZCuAl10Fe3,较为薄弱的为螺母的螺纹,若啮合面出现硬度较高的多余物,在高比压下必然会造成螺母螺纹牙面的损伤,从而降低粗糙度,出现啮合面摩擦力上升的现象,严重时可能造成螺纹牙的断裂,必然会影响到传动阻力的上升。

2 重载螺旋机构传动阻力特性的试验研究

针对影响重载螺旋传动机构的阻力特性,设计了润滑脂影响试验、导向面影响试验、轴承锈蚀影响试验、低中高转速影响试验、低载荷影响试验、螺旋传动次数影响试验,并对试验结果进行总结分析。对照试验进行3次升降,传动次数影响试验进行60次。

2.1 润滑脂对传动的影响试验

螺纹副摩擦面间润滑情况是影响摩擦系数的重要因素,润滑与非润滑状态摩擦系数相差很大,润滑状态下,不同润滑脂的选择,也会带来一定差异。同时,由于润滑脂类型不同,其承受面压的能力也不同,因此,不能单一从润滑脂粘度及摩擦系数上来筛选,需要考虑在重载情况下,低粘度的润滑脂是否有被挤出风险。若润滑脂被挤出,运动过程中的螺纹面则会干磨,导致阻力增大,甚至烧死现象。

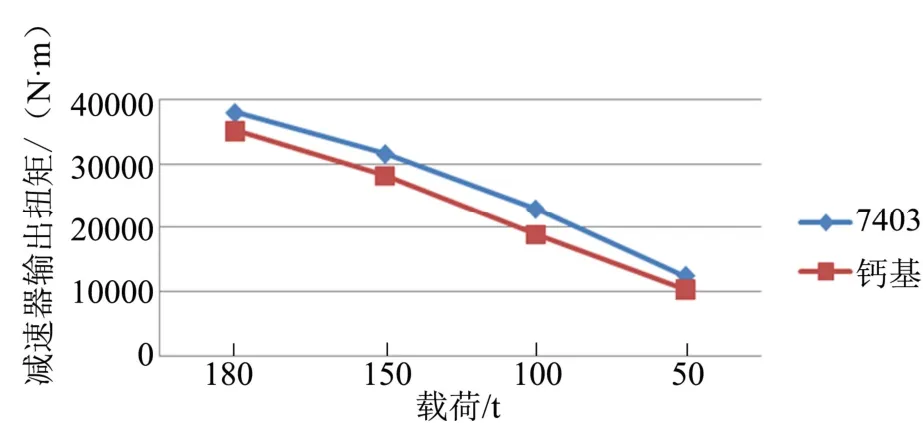

根据上述分析,选用两种润滑脂(GB/T491-2008钙基润滑脂、7403高低温润滑脂)的对比试验,测试不同粘度润滑脂对摩擦阻力的影响,同时观察低粘度的钙基润滑脂在最高载荷下是否有被挤出现象,为以后润滑脂的选择提供试验支撑,试验项目如表1所示,共进行3次升降。

表1 润滑脂影响试验Tab.1 Test on Lubrication Grease

试验获得了两种润滑脂的对比数据,如图3所示。从数据判断,在各载荷工况下,钙基润滑脂相对于7403高低温润滑脂的阻力数据更小,润滑效果更好。拆分检查后发现,涂覆钙基润滑脂的螺杆螺母表面油膜更加均匀。

图3 润滑脂对比试验结果Fig.3 Comparison Test Results of Different Lubrication Grease

对比各载荷下阻力矩的差异,7403宽温润滑脂润滑下螺旋传动机构阻力矩相对于钙基润滑脂润滑时分别增加约18%(负载50 t)、21%(负载100 t)、12%(负载150 t)、8%(负载180 t)。数据表明,在50 t、100 t、150 t下钙基润滑脂降阻力效果明显,180 t时两者阻力特性趋于接近,表明由于钙基润滑脂承压性低于7403润滑脂,随着螺纹面压的升高,钙基润滑脂的润滑效果开始降低。

2.2 定位与导向的影响试验

根据重载螺旋传动机构结构分析,内套筒随螺母升降,受到来自于螺杆及导向零件(铜套、上螺筒)的径向定位。导向零件铜套、上螺筒安装于上座内部,为间隙配合,最大单边间隙约为0.07 mm。因此,内套筒受3处径向导向,这些径向导向零件均为装配件,导向面非一刀加工面,因此无法保证运转过程中的同心度,同时由于载荷落点也很难准确的落在轴线上,因此内套筒在升降过程中不可避免的受到螺杆、铜套、上螺筒共同施加的径向力,产生过约束现象,使得升降的阻力增大。

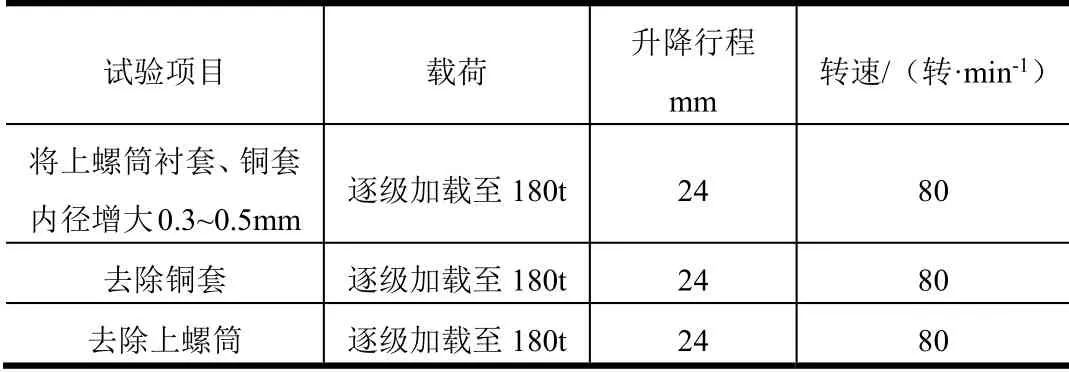

受加工误差及装配误差限制,螺杆与螺母、内套筒、上座衬套、铜套的轴心很难保证在一条直线上,同时由于载荷落点也很难准确的落在轴线上,因此内套筒在升降过程中不可避免的受到螺杆、铜套、上螺筒共同施加的径向力,产生过约束现象,使得升降的阻力增大。因此,设计试验验证内套筒与上螺筒、铜套间的配合关系对螺旋传动阻力矩的影响,如表2所示。

表2 定位与导向影响试验Tab.2 Test on Positioning and Guidance

试验结果表明,增大上螺筒内径0.3~0.5 mm对传动阻力据基本无影响。不安装铜套或上螺筒对传动阻力矩影响较大,传动阻力矩比原装配关系明显减小,传动数据平稳性无明显变化,如图4所示。

图4 公差配合试验结果Fig.4 Test Results of Tolerance Matching

由图4可见,改进铜套、衬套与内套筒间的配合结构,可有效降低传动阻力矩。其中,去除上衬套对阻力矩降低的效果比去除铜套更明显,且随着载荷的增大,效果更好。由此可知,定位导向面的合理设计可减少额外阻力的增加,优化螺旋传动机构的阻力特性。

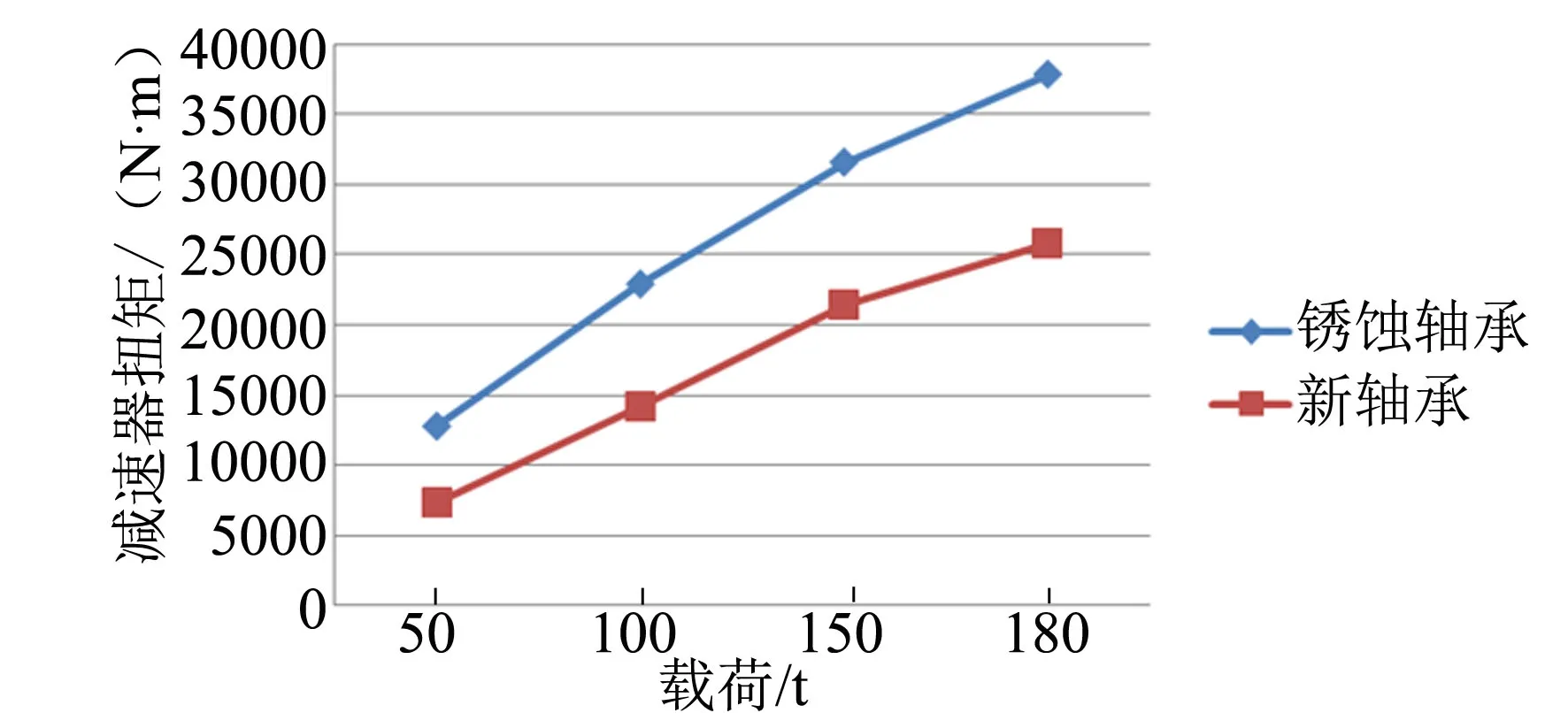

2.3 轴承锈蚀的影响试验

锈蚀后的轴承在运动过程中,滚动摩擦系数增大,甚至变滚动摩擦为滚-滑动摩擦,使得摩擦阻力上升。因此,利用现有的锈蚀轴承和新购轴承进行对比试验,验证轴承锈蚀影响程度。轴承锈蚀情况结果见图5。

图5 锈蚀轴承Fig.5 Bearing Corrosion

采用表2的试验方法,将试验变量分别选择为锈蚀轴承和新轴承状态进行试验,试验结果见图6。

图6 新旧轴承试验对比结果Fig.6 Comparison Test Results of New and Old Bearings

根据试验数据对比可见,轴承锈蚀状态对支承臂传动阻力矩影响极大。且随载荷增加,影响越明显。在180 t载荷下,严重锈蚀的轴承可使得螺旋传动机构阻力矩上升约50%。因此,控制轴承锈蚀程度,做好润滑措施,是保证螺旋传动机构正常运行、阻力矩保持正常范围的关键措施。

2.4 传动转速的影响试验

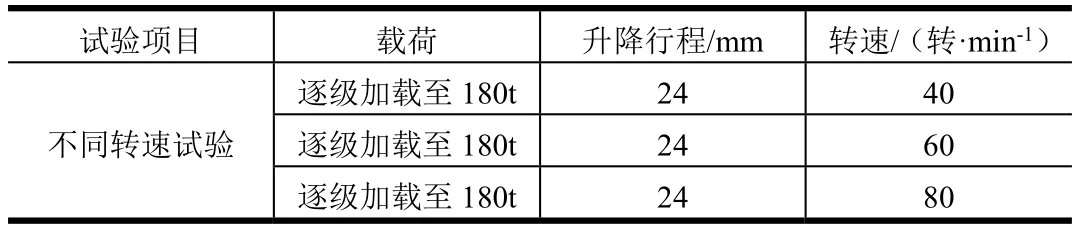

螺杆转速需以减速比604进行换算,在马达转速为40 转/min、60转/min、80转/min下,螺杆转速为0.067 转/min、0.099转/min、0.13转/min,速度较缓慢。理论分析,低中高转速下,螺旋传动机构的阻力矩应一致、无变化。但在现场使用时,发现速度越高,需要的马达驱动压差越高。分析初步认为,随着转速的升高,马达、减速器效率有所降低,功率损耗增大,导致马达驱动压差升高。因此,设计低、中、高转速影响试验,确认螺旋传动机构的阻力与转速无关,马达驱动压力升高是由于马达及减速器的功率损耗导致,试验项目如下。

表3 转速影响试验Tab.3 Test on Transmission Speed

试验获得了低中高转速下螺旋传动机构的阻力数据,经分析,不同转速下马达至减速器输出端的效率无明显变化,螺旋传动机构传动阻力却受速度影响,传动阻力随着速度的升高而增大,80 转/min下阻力矩较40 转/min下阻力矩升高约8%(负载180 t)、11%(负载150 t)、16%(负载100 t)、10%(负载50 t),见图7。

图7 不同转速与减速器扭矩的关系Fig.7 Relationship between Different Revs and Reducer Torque

在低速重载下螺旋传动机构载荷不均匀,造成马达、减速器在低速下会产生波动,导致出现升降抖动现象。通过上述低中高转速加载试验,验证低速下重载螺旋传动机构运行的平稳性。

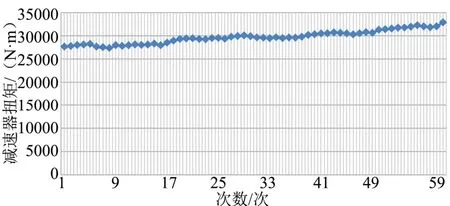

2.5 螺旋传动次数的影响试验

随着螺旋传动机构运动次数的增加,螺纹副间的磨损也必然增大,从而导致阻力矩上升。因此,对重载螺旋传动机构进行螺旋传动次数影响试验,研究螺纹传动次数增加对传动阻力的影响,并通过螺旋传动次数影响试验对重载螺旋传动机构的寿命进行测试,螺旋传动试验进行60次。

由图8可见,在60次试验过程中,传动阻力逐渐上升,上升趋势较平缓。试验后,拆分螺旋传动机构进行检查,各零部件均无损坏现象,螺母表面沟槽情况较试验前明显,螺母第1道螺牙上可见累积的铜屑。 根据试验数据及拆分检查情况分析,螺杆、螺母多次升降后,螺纹表面逐渐磨损,表面粗糙度上升,使得摩擦阻力逐渐上升。在60次试验后,传动阻力矩较试验之初升高约16%,且未超过系统驱动能力,因此认为该结构仍可继续使用。

图8 螺旋传动次数与减速器扭矩的关系Fig.8 Relationship between Transmission Times and Reducer Torque

2.6 其余影响因素探讨

多余物的存在势必影响传动机构的运行效率,视为造成阻力增大及卡滞的故障因素之一,而零件的过约束为安装工艺过程中造成故障隐患,二者应通过前期设计及加工工艺环节尽力避免,故本文中未对其影响设计试验分析。

3 结 论

本文以运载火箭活动发射平台转换装置重载螺旋传动机构作为研究对象,分析其阻力增大的影响因素,设计对照试验分析不同因素对螺旋传动机构阻力特性的影响,获得以下结论:

a)重载螺旋传动机构的润滑应选用粘度低、承压能力高且使用温度范围宽的润滑脂,使其具有更佳的传动效率;

b)对螺旋传动机构的导向面进行优化设计,避免过约束情况,减少额外阻力;

c)螺旋传动机构内部零部件锈蚀对传动阻力有至关重要的影响。在沿海湿热环境,特别是盐雾环境下,对螺旋传动机构内的零部件,应采取有效的防腐措施;

d)同一载荷下,马达的驱动压差可以反映螺旋传动机构的内部阻力变化,通过试验测试得到的马达-减速器效率可为后续结构设计提供数据支撑;

e)螺旋传动机构经过多次升降测试,传动阻力矩升高约16%,依然小于系统驱动能力,据此可预估支承臂和转换装置的服役使用寿命。

本文针对重载螺旋传动机构所设计的阻力特性分析及试验研究方法可为运载型号活动发射平台的传动机构设计、试验及维护提供方法性指导,同时为重型运载火箭活动发射平台的研制提供设计借鉴。