火箭贮箱增压及连接器脱落动力控制系统设计

2022-03-10李春林

刘 英,邵 凯,徐 浩,李春林,卓 敏

(北京航天发射技术研究所,北京,100076)

0 引 言

在目前的火箭动力测控系统方案中,贮箱射前增压信号和连接器脱落信号由控制系统后端发控台发送,动力系统不具备自身执行功能;各功能模块完全独立,放置于塔架地下的不同位置,系统信息零散且无法进行交互;增压和射前流程中操作人员需全程监测供气状态和压力参数;系统出现故障无法进行数据判读和故障定位。因此,有必要对动力系统相关测控设备进行功能整合和性能优化。

工程技术研究与实践证明,采用模块化的设计和分布式的结构可以提高系统的可靠性和安全性;控制系统分级分布减轻主控制器的负担和数据处理压力;冗余配置可以提升系统的任务可靠性。新研的火箭贮箱增压及连接器脱落动力控制系统(以下简称动力控制系统)基于以上设计思路,独立完成贮箱射前增压控制、连接器脱落控制及相关信号显示,不再由控制系统完成,并采用分布式控制架构和热备冗余配置,实现远程控制及系统运行状况的实时监测,有效提高了系统的可靠性和安全性。

1 动力控制系统方案设计

维持一定的贮箱压力是火箭发动机正常工作的必要条件,连接器脱落是火箭起飞前的关键动作,因此,研制一套安全可靠的动力控制系统显得尤为重要。在研究国内外火箭贮箱增压控制技术现状的基础上,确定动力控制系统设计方案如下:

a)采用分布式控制构架和热备冗余工作机制实现近程和远程两种自动控制模式;

b)增加单点和急停控制功能改善系统可靠性;

c)通过配气台增压电磁阀和贮箱压力监测传感器闭环回路进行增压全流程自动控制,完成给箭上贮箱自动增压至预置压力值的功能;

d)通过配气台放气电磁阀“超压启动”预案保障火箭安全;

e)同步控制连接器上气脱电磁阀的动作,实现所有连接器同时自动脱落;

f)实时监测系统参数和运行状态信息实现故障诊断和判读功能。

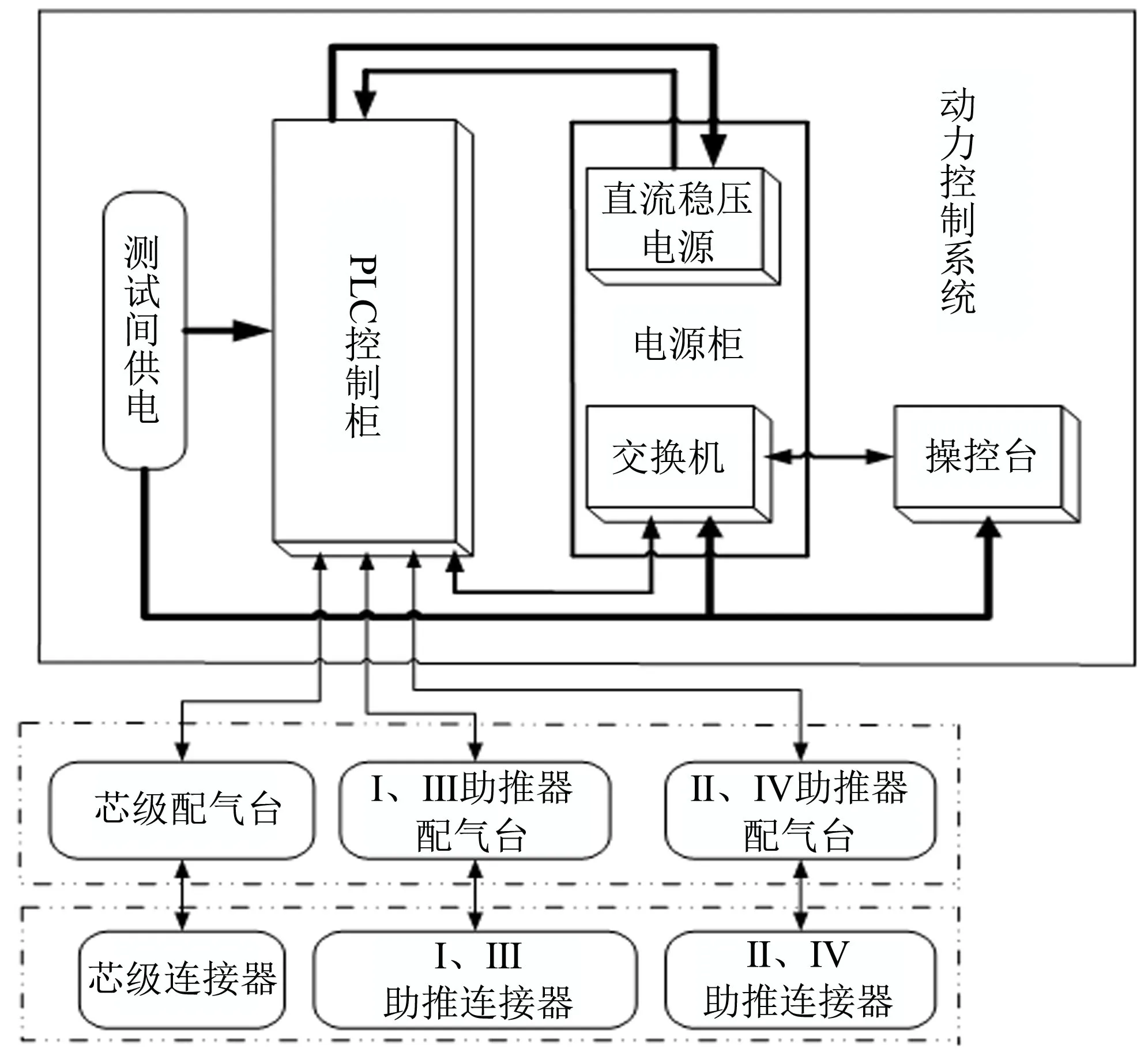

2 动力控制系统组成

动力控制系统由电源柜(含电源和交换机)、PLC(可编程逻辑控制器)控制柜、操控台、电缆网及控制软件组成。系统硬件组成见图1。

图1 动力控制系统硬件组成Fig.1 Hardware Composition of Power Control System

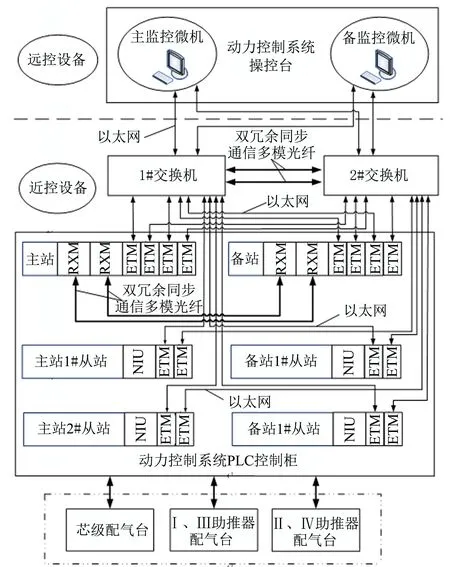

3 分布式控制架构实现

为了满足远程控制的需求,动力控制系统采用 “控制功能分散、显示操作集中”的设计原则,构建分布式控制架构,见图2。图2中RXM、ETM和NIU分别代表同步通信模块、以太网通讯模块和网络接口单元。近控设备以PLC为控制核心,负责流程控制、数据采集。主站和备站分别具有独立工作能力,可自主完成规定的任务。远控设备为主、备监控微机组成的操控台,负责控制指令发送、数据状态显示。

图2 分布式控制构架Fig.2 Distributed Control Architecture

远控设备通过热备冗余交换机构建工业以太网连接近控设备。双CPU与I/O模块采用双网结构以太网连接成分布式控制系统,用以进行现场分散的数据采集及控制。RXM与NIU子站之间通过冗余以太网网络进行通信,基于UDP(用户数据包协议)的专用PLC通讯协议进行通信,实现分布式控制模式。

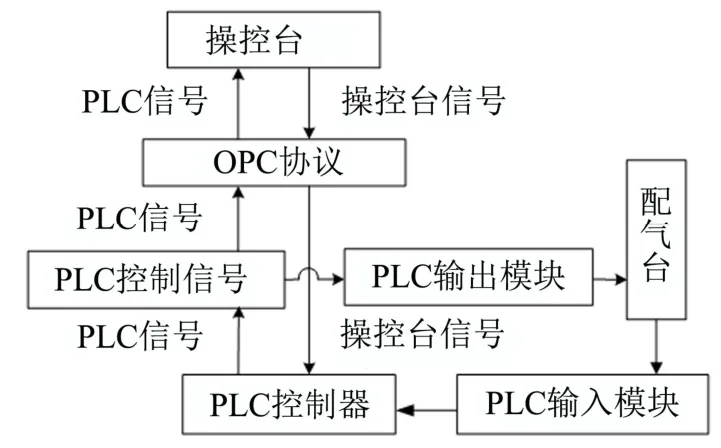

系统各个部分均以实时数据库为公用区交换数据,实现各个部分协调动作。远程控制模式中,操控台和PLC控制器之间通过OPC服务器数据库进行数据交互,远程控制数据流见图3。

图3 远程控制数据流Fig.3 Remote Control Data Stream

4 系统热备冗余设计

本控制系统采用双机热备冗余技术,以保证快速可靠完成贮箱射前增压、连接器脱落控制等发射任务。

4.1 近控设备

近控设备采用PLC热备冗余工作机制,PLC主站和备站同时通过通讯网络接收操控台监控微机的控制指令,实现热备份对从站的冗余控制输出。热备冗余CPU机架中安装PLC同步通信模块,PLC主站和备站通过同步通信模块和光纤链路完成信息通信和同步通信,从而实现内存变量的实时映射。运行过程中PLC主站定时或按周期把实时数据信息备份到PLC备站,以便主备切换后,采用相同的数据持续运行,实现勿扰动切换。当主处理器发生故障时,自动切换到热备处理器上继续工作,以确保系统的可靠安全运行。系统中所有的通讯模块、通讯电缆也采用冗余方式,保证网络通讯链路的畅通。一套PLC主站及从站底板中任何组件、通信模块或通信电缆故障不会影响整个系统的测控工作,仍可实现系统连续可靠运行。

4.2 远控设备

远控设备操控台中的主、备监控微机是两台硬件配置完全相同的工业计算机,同时同步工作,同步运行监控软件。主、备监控微机均具有IP绑定的双网卡接口,双网卡分别连接到1#交换机和2#交换机上,构成网卡、网线、交换机的网络热备。主、备监控微机同时通过交换机与近控设备进行信息交互,其测控状态保持一致。主监控微机进行控制操作和系统监测,备监控微机同步进行系统监测。当主监控微机发生故障时,可以切换到备监控微机完成控制操作。

4.3 系统电源

系统电源内部采用冗余热备份工作模式,能够实现内部主备电源模块间的自动冗余切换,主电源模块出现故障时能自动切换到从电源模块供电,并且切换时不出现瞬间掉电,确保系统的正常工作。

4.4 外围硬件电路

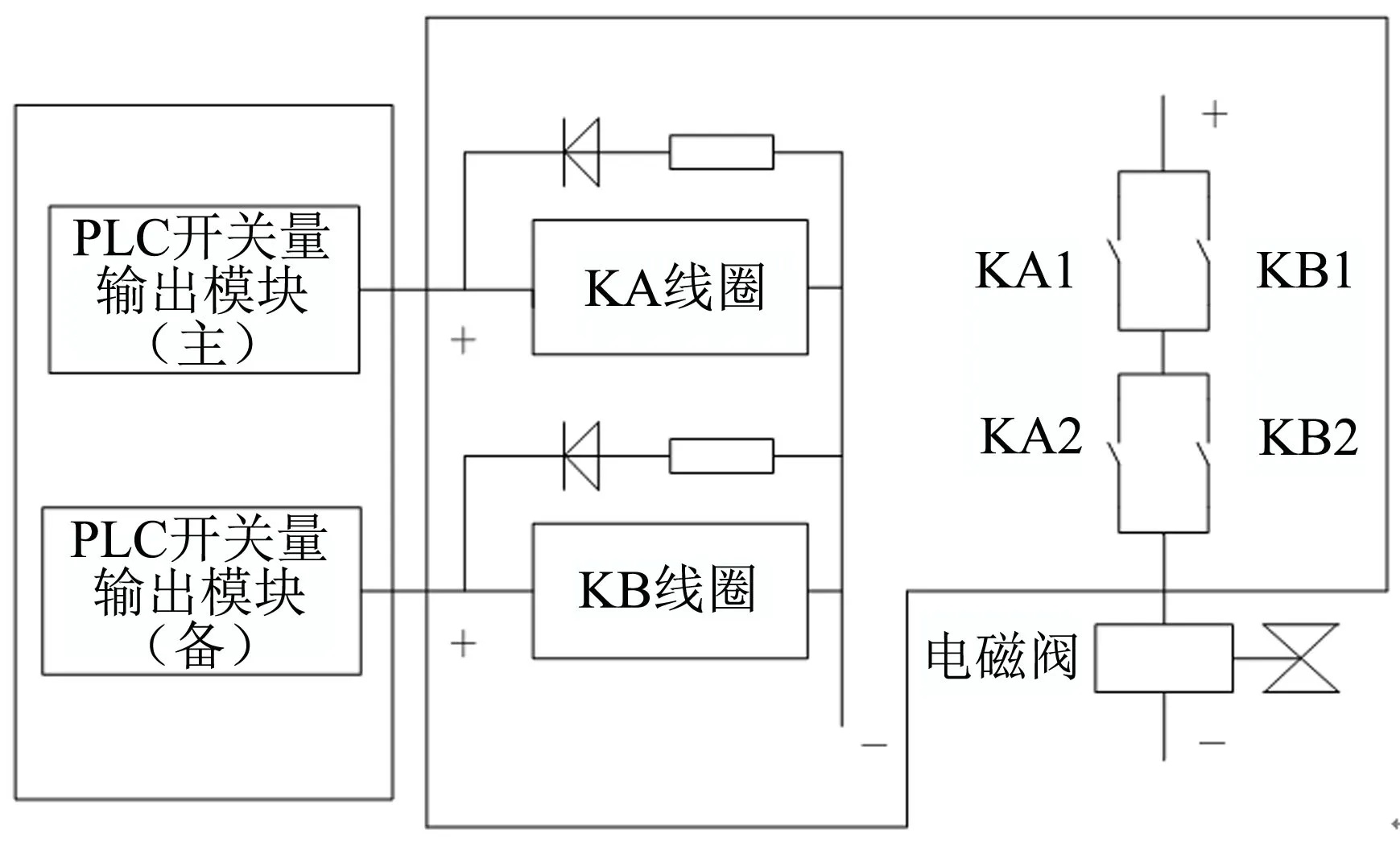

4.4.1 电磁阀驱动电路

本系统中有大量电磁阀需严格按照既定流程进行相应动作,实现可靠的贮箱增压和连接器脱落控制。为保证电磁阀驱动电路可靠,系统对开关量输出采用冗余控制技术:a)主备PLC开关量输出模块同时输出控制命令,同时动作,只要有一个模块输出命令是正确的,即可保证输出的正确性;b)PLC开关量输出模块采用冗余设计,分别控制2个继电器,2个继电器各一对触点,4个触点采用串并联输出控制电磁阀。电磁阀驱动电路控制原理见图4。

图4 电磁阀驱动电路控制原理Fig.4 Control Principle of Solenoid Valve Driving Circuit

4.4.2 压力采集电路

系统中对压力信号采用冗余采集技术。压力传感器输出的电流信号经过单输入双输出的隔离栅电气隔离后,分别输入到PLC控制柜中主备模拟量采集模块,只要其中一路接收正常,系统即可正常接收。压力采集电路控制原理见图5。

图5 压力采集电路控制原理Fig.5 Control Principle of Pressure Acquisition Circuit

5 系统控制策略

为了提高系统的可靠性,确保火箭和系统的安全,设计了远程和近程两种自动控制模式,系统上电后默认为远程控制模式,如果远程控制出现故障,可通过PLC控制柜上的“状态选择”开关切换为近程控制模式,继续完成控制功能。系统控制策略还增加了单点控制和急停控制功能。

5.1 自动控制流程

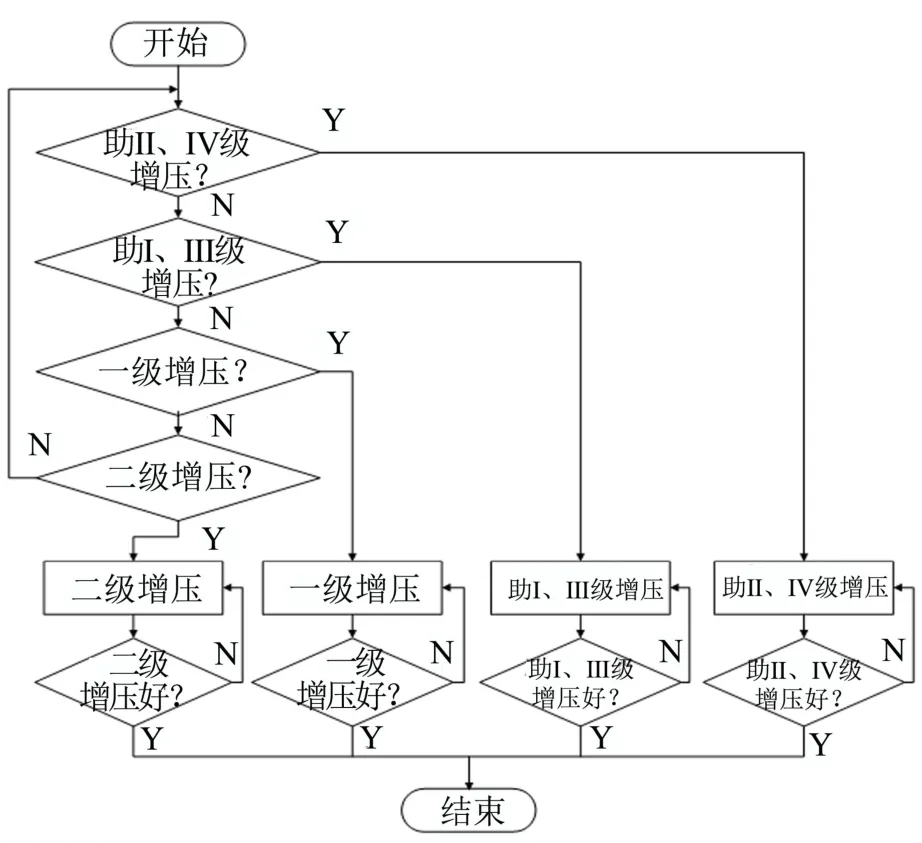

5.1.1 贮箱增压控制

动力系统指挥通过口令下达“二级增压”、“一级增压”、“助Ⅰ、Ⅲ增压”和“助Ⅱ、Ⅳ增压”命令,动力控制系统依据口令完成相应的贮箱增压控制流程,并显示贮箱增压好信号。贮箱增压控制流程见图6。

图6 贮箱增压控制流程Fig.6 Tank Pressurization Control Flowchart

5.1.2 连接器脱落控制

连接器脱落控制命令由动力系统指挥通过口令下达,动力控制系统依据口令完成气脱控制并反馈气脱好信号。气脱准备到气脱好的整个过程中,所有操控台控制屏上与增压流程相关的控制按钮锁死,所有增压电磁阀全部关闭,保证气脱好后无法增压。

5.2 单点控制流程

单点控制是在设备运行时允许操作人员随时介入工作流程的一种控制方式。控制策略中增加单点控制流程,在系统调试、联试、合练或者出现异常、故障时可以使用。操作人员在操控台控制屏点击“单点控制”按钮,选择确认进入单点控制模式,可有针性地控制电磁阀的打开或关闭,也可再次点击“单点控制”按钮,选择退出单点控制模式,恢复到之前的状态。

5.3 急停控制流程

在自动或单点控制流程中,如果出现贮箱超压或压力表显示异常、压力传感器失效等紧急事件,操作人员可接通配气台上的“急停”开关,系统即可对自动或单点控制流程中的电磁阀进行紧急停气控制,增压电磁阀全部断电,增压放气电磁阀加电,并一直保持,从而切断增压动作流程,以确保贮箱增压过程的安全可靠。待“急停”开关断开,系统自动退出急停控制流程,电磁阀可以恢复到急停之前的控制状态。

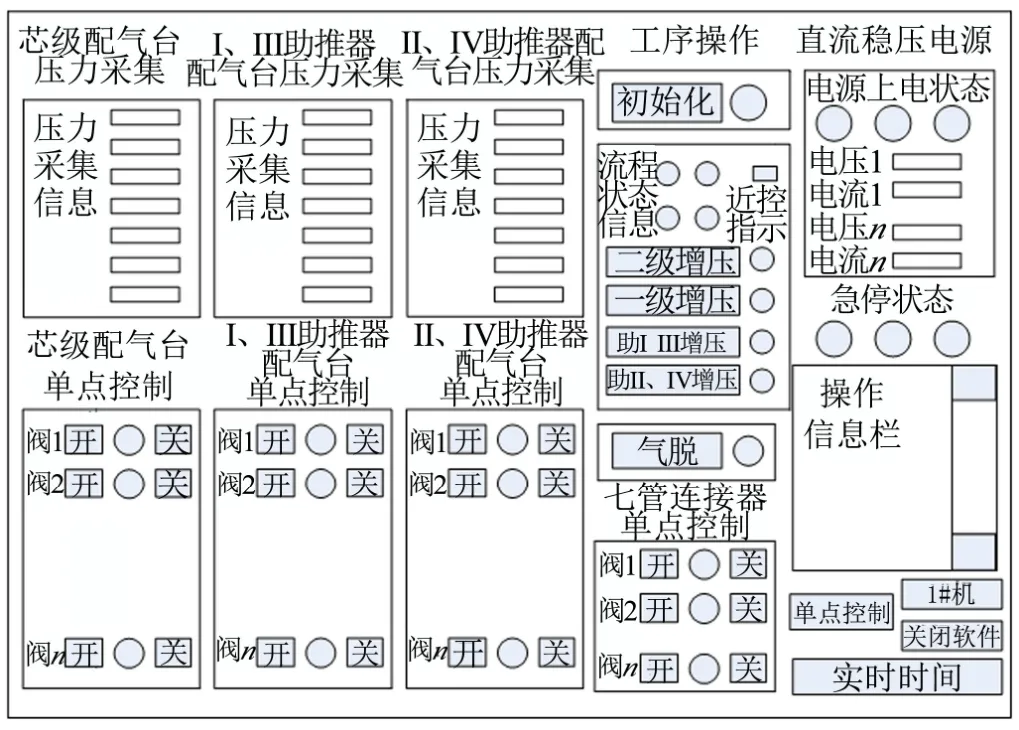

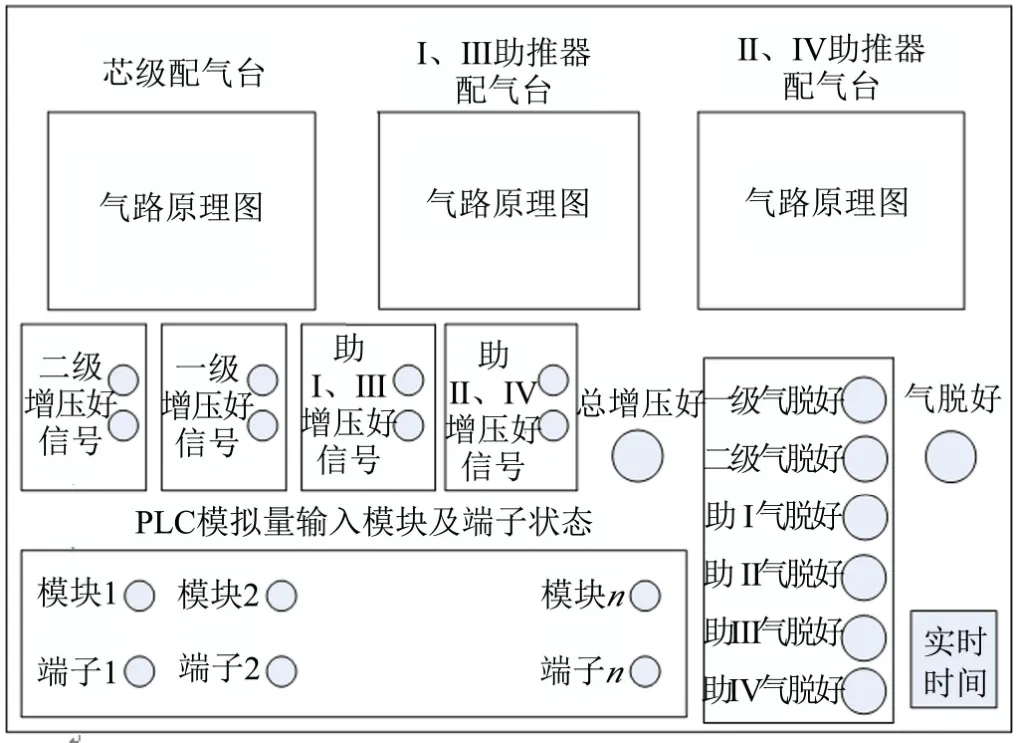

6 远程控制界面设计

人机界面可以对控制系统进行全面监控,包括参数监测、信息处理、在线优化、报警提示、数据记录等功能,从而使控制系统变得简单易懂、操作人性化。远程控制界面由操控台控制软件实现,运行于操控台监控微机中,与PLC控制软件配合使用,共同完成贮箱增压控制、连接器脱落控制和系统参数状态监测功能。远程控制界面分为控制屏和流程屏。控制屏上设有控制按钮,显示系统状态、参数信息等,可通过鼠标、键盘操作控制屏实现贮箱增压和连接器脱落的远程控制。流程界面主要用于显示供气气路原理图,可直观地监测某个控制流程动作完成情况(如电磁阀工作状态、管路压力数值、增压状态和气脱状态等)。为防止误操作,操控台发出的控制指令,均进行操作确认(如对话框确认等),对运行中可能导致误操作的按钮通过人为设定禁用功能杜绝操作隐患,确保系统的操作安全。控制屏和流程屏分别见图7和图8。

图7 控制界面Fig.7 Control Interface

图8 流程界面Fig.8 Process Interface

7 结束语

火箭贮箱增压及连接器脱落动力控制系统采用分布式控制架构和热备冗余工作机制,实现了贮箱增压和连接器脱落的远程自动控制,同时还增加了单点和急停两种自动控制策略,有效提升了系统的可靠性、安全性和自动化程度,为动力控制系统无人值守提供了有力的技术支撑。