载人运载火箭惯性器件冗余管理中的精度控制技术

2022-03-10施国兴胡海峰

周 涛,施国兴,胡海峰,2,宁 尧

(1. 北京航天自动控制研究所,北京,100854;2. 宇航智能控制技术国家级重点实验室,北京,100854)

0 引 言

惯性器件数据作为运载火箭飞行控制系统导航计算的直接输入数据,数据准确性直接影响火箭的入轨精度。由于惯性器件属高精密仪表器件,一直以来受设计和制造工艺复杂的影响,其长期稳定性和可靠性偏低。因此,运载火箭控制系统一般均对惯性器件进行冗余设计,采用惯性器件冗余信息管理可以利用冗余信息进行故障检测提高可靠性,还可有效剔除故障信息以确保数据准确性利用冗余信息融合降低制导工具误差,提高火箭入轨精度。

本文以中国现役载人运载火箭采用的两套七表配置的挠性捷联惯性测量组合(以下简称“双七表捷联惯组”)冗余设计为例,对故障信息诊断和信息融合的精度控制技术进行研究,并针对具体实际飞行案例进行仿真分析。

1 惯性器件冗余技术发展

为确保惯性器件数据的准确性,运载火箭控制系统一直以来基于故障诊断和重构技术对惯性器件冗余管理。目前,美国Atlas V火箭采用冗余的惯性测量系统(IMS)和双通路飞行控制系统(FCS),其中惯性测量系统由5个激光陀螺、5个加速度计组成,可以提供冗余的惯性测量信息;Delta IV火箭内装 1套冗余惯性飞行控制组件,采用6个激光陀螺和6个加速度计,组成了2套独立的正交测量系,2套测量系之间斜置安装,可获得冗余的惯性测量信息;新一代SLS火箭继承了Ares火箭的部分研究成果,采用三冗余飞控计算机和三冗余惯组。欧空局的两型火箭则采用不同的电气系统,Ariane 5火箭采用主从冗余的2套激光惯组,由3个环形激光陀螺和4个加速度计组成;Ariane 6与Ariane 5类似采用双冗余架构,但基于综合电子设计思路,将惯性测量功能作为部件与其他功能块集成,即在飞行控制单元中将惯性导航模块与控制计算机及其他模块如GNSS 模块等集成在一起。日本的H-2A火箭采用激光速率陀螺惯组,由4个激光陀螺和4个加速度计构成,3个仪表正交安装,另一个斜置安装。作为国外民营航天的突出代表,SpaceX公司的Falcon火箭更注重成本,但同样采用三冗余“飞控计算机+双冗余惯组”。

中国长征系列运载火箭惯性器件冗余设计起步较晚,但发展较快。最初,长征系列运载火箭控制系统采用惯性平台的方式,但出现平台倒台故障导致任务失败后,则开始着手研究惯性器件冗余设计,形成以平台为主,惯组为备份的“平台+惯组”的冗余设计技术。之后,随着捷联惯性测量技术的发展,长征系列运载火箭控制系统从早期的简易计算装置实现控制逐步更新换代到了“惯性测量设备-计算机”的方案,同时实现提高可靠性为目标的冗余容错控制技术的应用,并演化成多种冗余控制体系,如“双七表惯组+三冗余箭载计算机”、“三六表惯组+三冗余箭载计算机”、“单十表惯组+三冗余箭载计算机”。近几年,随着集成化设计的发展及降低成本的研制思路,采用“单套十表捷联惯组”的冗余设计将成为今后的发展趋势。当然,除十表捷联惯组冗余设计外,还有用十二表的冗余配置,由6个加速度表和6个单轴陀螺组成,其敏感轴沿正十二面体6个平面的法向定位。同时,中国新一代中型运载火箭长征八号电气系统开展集成设计,将惯性测量功能模块化并与飞行控制功能集成形成一体化的GNC控制组合,惯性测量功能模块采用十表光纤惯组,由5个光纤陀螺仪和5个石英加速度计组成,各自采用3正交和2斜置的方式,同时惯组模可见,惯性器件冗余设计已成为国内外运载火箭飞行控制系统设计的主流方式,而惯性器件冗余信息管理应用也是各型运载火箭飞行控制系统的设计关键所在。

2 惯组冗余管理中的精度控制技术

运载火箭精度控制技术主要从控制影响入轨精度的制导误差入手,即对方法误差和工具误差的控制,前者主要是制导算法产生的误差;后者主要是导航功能误差,其中纯惯性导航系统的惯性器件精度是其主要组成部分。进一步而言,对于惯性器件冗余管理中的精度控制技术主要从惯性器件故障信息诊断和信息融合的角度入手。故障信息诊断即利用冗余信息完成故障定位和隔离,剔除故障信息实现信息重构,确保惯性器件数据的准确性,提高入轨精度;信息融合即利用简单有效的融合方法如取均值,综合利用冗余信息,降低惯性器件随机误差或未能剔除的故障数据的影响,一定程度提高入轨精度。

不同惯性器件冗余设计的精度控制技术在故障信息诊断方面类似,均是通过对加速度计和陀螺仪信息进行一致性判别来剔除故障信息,而不同的惯性器件冗余设计在多信息融合方面则略有不同。本文以双七表捷联惯组为例,对冗余管理中的故障信息诊断和多信息融合等精度控制技术进行研究及分析。

2.1 双七表捷联惯组的冗余技术

2.1.1 双七表捷联惯组的架构

七表捷联惯组选择3个正交安装的双自由度陀螺仪和3个正交加速度计、1个斜置加速度计,斜置加速度计与各轴成等角度安装,因此内部形成单表冗余,具有一定的自身故障判别能力。

对于双七表捷联惯组系统,在箭体坐标系OXYZ下,A、A、A为3个正交安装的加速度计,A为斜置安装的加速度计,X陀螺2个敏感测量轴为ω、ω,Y陀螺2个敏感测量轴为ω、ω,Z陀螺两个敏感测量轴为ω、ω。不考虑双七表捷联惯组之间的安装误差,2套惯组同轴加速度计的测量信息是相同的,且每套惯组斜置加速度计与3个正交加速度计之间还由相互投影构成关联数据,具体如下:

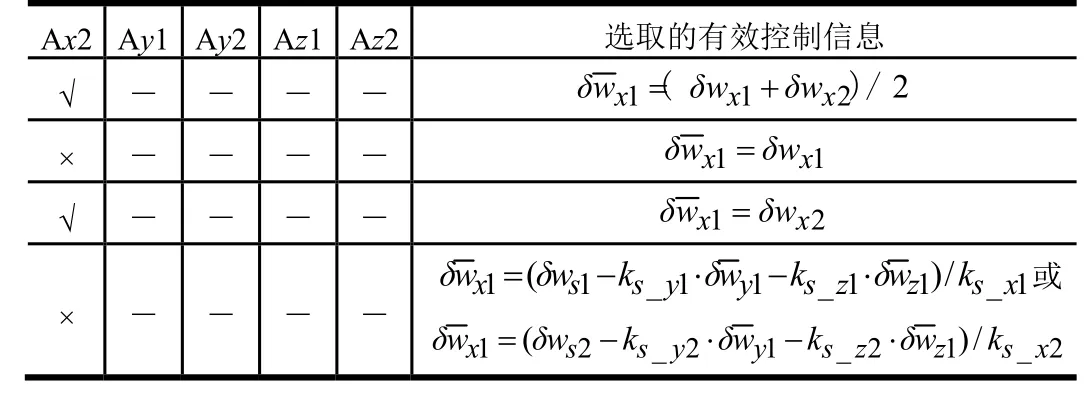

式中k,k,k分别为3个正交加速度计对斜置轴的投影系数;wδ,wδ、wδ,wδ分别为4个加速度计的测量值。对角速度测量信号而言,双七表捷联惯组系统每个敏感轴有四余度的测量信息,即2套惯组Y陀螺的ω、Z陀螺的ω共同组成x方向4组测量数据。

双七表捷联惯组系统采用共基座安装方式,将2套惯性测量组合本体安装在同一支架、支座组件上,定向方向一致。为保证双七表捷联惯组系统在火箭飞行过程中受振动环境影响能够保持一致性较好的高精度正常工作,惯组支架及支座组件刚性较好且采用减震支架合理设计提高固有频率和降低线角耦合。

2.1.2 双七表捷联惯组的冗余管理

对于惯性器件的故障诊断主要从仪表的输出特性来判别,不易涉及具体的失效机理,因此对双七表捷联惯组的冗余管理应采用简单有效的故障诊断和信息管理策略,确保识别一度故障的同时尽量覆盖单表的两度故障。

a)视加速度信息每个正交轴只有两路测量信息,连同斜置方向共有8路,不足以做到每个轴允许两度故障,因此将所有视加速度测量通道作为一个冗余结构,即8个加速度计中允许任意2个发生故障。

b)角速度信息在3个正交轴均有同等的4路测量信息,采用少数服从多数的原则,通过四取三或三取二确定发生故障的敏感轴,可以定位至两度故障,因此将同轴的测量通道作为一个独立的冗余结构,即每个轴向允许两度故障,不同轴的处理算法完全相同,以简化方案。

2.2 基于故障信息诊断的精度控制技术

惯性器件信息诊断一般需考虑剔除明显的错误信息,如加速度计脉冲零值和极大值故障信息、陀螺仪的极大值故障信息,通过设置门限值即可实现错误信息的剔除。一般惯性器件故障数据分为突发性和慢漂性两类,对两类故障信息诊断采用短周期和长周期一致性的判别方法。

2.2.1 短周期一致性判别的精度控制技术

短周期一致性判别针对的是惯性器件的突发性的快速发散故障,如飞行过程中惯性器件某只仪表短时间出现大数据超差,为防止故障数据持续进入导航计算造成入轨精度超差,要求能快速识别并有效隔离故障信息。

对加速度计而言,短周期一致性判别即视加速度一致性判别,利用双七表捷联惯组同方向两加速度计信息进行一致性比对,辅助以用斜置加速度计与3个正交加速度计投影对应关系是否成立进行判别,具体公式为

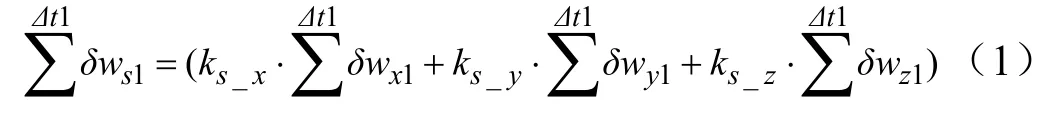

式中k,k、k为s1加速度表在正交轴的投影系数;k,k,k为s2加速度表在正交轴的投影系数;ε,ε,ε,ε为故障门限值。

通过式(2)~(6)的不同组合可以判别双七表捷联惯组各加加速度计信息是否有效,甚至可以实现两表故障信息的判别,如式(2)~(5)同时不成立说明惯组1的Ax1加速度计故障。视加速度一致性的判别周期一般为0.1 s(5个飞行控制周期),门限值设置不宜过大,目的是短周期内实现故障信息的剔除。

对陀螺仪而言,短周期一致性判别即角速度一致性判别,其通过判断相同敏感方向的2个陀螺仪输出角度短时间累积量的偏差是否超过了预计的偏差门限。通过对双七表捷联惯组每个轴向的4个角速度测量信息进行两两对比,判别周期一般为0.5 s(25个飞行控制周期),若某一轴向的4路信息中已有2路或2路以上被切除,则取消该轴向角速度一致性判别。各方向判别方法相同,以x方向为例,具体的判别公式如式(7)~(12):

2.2.2 长周期一致性判别的精度控制技术

早期的惯性器件冗余管理中并未考虑长周期一致性判别方法,认为飞行过程中惯性器件故障一般为快速发散性故障。但某型号控制系统在飞行中先后出现了2次采用短周期一致性未有效判别加速度计故障的情况,一次由于增压系统共振造成x方向加速度值波动,一次由于基准晶振输出偏差引起加速度计一次项精度超指标,2次均造成制导系统提前关机,入轨精度出现不同程度超差。可见,对惯性器件采用长周期一致性判别方法剔除小数据慢漂故障对提高入轨精度非常重要。当然,长周期一致性判别不能短时间内剔除故障数据,但最终可以降低小数据故障的影响,提高入轨精度。由此,对加速度计和陀螺仪进行长周期一致性判别也是入轨精度控制的有效方法之一。

对加速度计的长周期一致性判别即视速度一致性判别,需重点考虑判别周期和门限合理设置。判别周期较短则同短周期一致性一样而出现漏判;判别周期过长则由于火箭轴向过载较大,较大过载导致基座形变或安装误差等情况造成轴向过载投影影响横法向加速度计,造成对横法向视速度一致性超门限误判,同时判别周期过长必然门限较大而造成故障慢判。当然,合理的判别周期和门限设置是相关的。视速度一致性判别公式和故障定位方法同视加速度一致性判别。

对陀螺仪的长周期一致性判别即角度一致性判别,其通过对同敏感方向的陀螺输出角度从起飞到当前时刻累积量的偏差是否超过了预计的偏差门限,用于诊断陀螺仪慢漂的故障。角度一致性判别因陀螺仪受飞行过载影响较小,其判别周期可考虑飞行全程,具体判别公式和判别算法同角速度一致性判别。

2.3 基于多信息融合的精度控制技术

双七表捷联惯组冗余管理针对单表,因此充分利用所有可用冗余信息,采用多信息融合方式来减小惯性器件的工具误差,同样是提高入轨精度的方法之一。

惯组冗余管理中一般仅以某套惯组数据信息为主,其他冗余信息仅做判别或备份信息使用,主要认为同惯组内的数据信息更匹配。但基于多信息融合的精度控制技术应不去区分信息来源哪个惯组,对同轴敏感的故障信息剔除后进行融合,主要由于双惯组安装在同一基座且采用整体减振方案,在过载下基座结构的变形微乎其微,同时由于加工及测量精度的提高使2套惯组之间的安装误差能够精确测量并得以补偿,因此可以充分利用所有可用信息。不同的惯组冗余设计而融合算法略有不同,对双七表捷联惯组的冗余设计在工程实现上尽量采用简单的方案,一般采用同轴冗余信息取平均的方式,主要优点在于算法简单,一定程度能够弥补无法剔除的故障信息带来的制导工具误差,提高入轨精度。

以向箭体视速度增量计算为例,完成视加速度和视速度一致性判别后,对各轴冗余信息采用表1策略进行有效控制信息的计算。

表1 箭体视速度增量计算Tab.1 The Launch Vehicle’s Apparent Velocity Incremental Calculation

3 惯性器件冗余管理中的精度控制技术应用

3.1 短周期一致性判别的精度控制技术应用

某型号火箭控制系统采用“平台+惯组”的冗余方案,飞行过程中主平台惯性器件方向加速度计正向脉冲输出突然变大,与备份惯组视速度相比出现最大约4%的视速度测量偏差。对其故障数据误差按比例(根据过载大小近似认为是加速度计比例系数的误差)注入到采用双七表捷联惯组冗余系统的型号第1套惯组加速度计和加速度计,因故障数据和飞行过载相关,所以需对不同飞行时间段注入故障进行仿真分析,判断视加速度一致性判别是否能够及时剔除数据并确保入轨精度。其中,一级飞行段误差注入时间为60~157 s,二级主机段误差注入时间为360~457 s,二级游机段误差注入时间为470~567 s,不同飞行时间段注入故障数据后方向和方向视加速度一致性对比如图1~ 3所示。

图1 一级飞行段x方向和s方向视加速度一致性Fig.1 Consistency of Apparent Acceleration in the x Direction and s Direction in the First-level Flight Segment

图2 二级主机段x方向和s方向视加速度一致性Fig.2 Consistency of Apparent Acceleration in the X Direction and s Direction in the Second-level Main Engine Flight Segment

图3 二级游机段x方向和s方向视加速度一致性Fig.3 Consistency of Apparent Acceleration in the xDirection and s Direction in the Second-level Secondary Engine Flight Segment

仿真分析,考虑轴向视加速度一致性故障门限为0.02,因此一级飞行段和二级飞行段在故障出现后10 s内即根据视加速度一致性判别的故障门限对A加速度计数据实现故障剔除,而由于游机段飞行过载较小,按同比例加入故障后,产生的误差不足于依据视加速度一致性故障门限判出,故无法剔除故障信息。对3种情况下的入轨偏差进行统计如表2所示。

由表2分析可知,采用视加速度一致性判别的方法可有效识别故障数据,提高了入轨精度,而二级游机段因不能识别故障,入轨偏差较大,但故障注入时间离飞行结束较短,也满足入轨精度要求。

表2 飞行段注入故障数据的入轨精度Tab.2 The Orbital Accuracy of Flight Segment Injected Fault Data

3.2 长周期一致性判别的精度控制技术应用

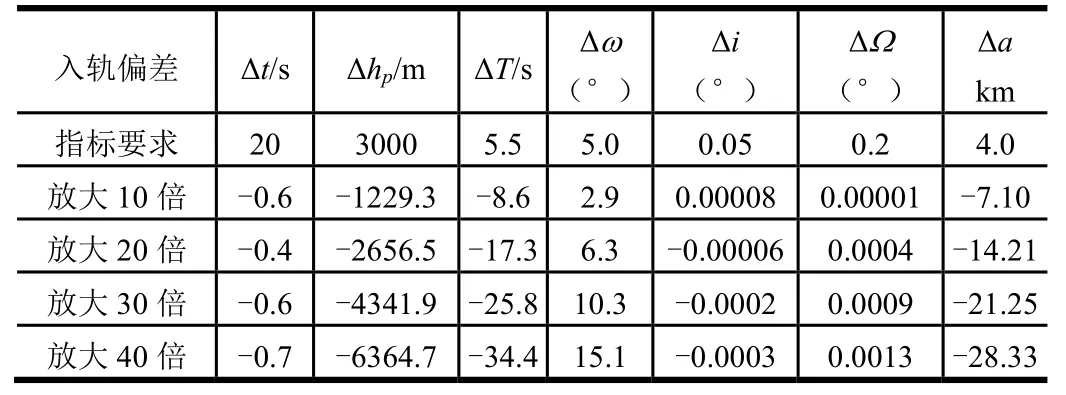

某型号火箭控制系统采用平台+惯组冗余方案,加速度计采用I/F方式输出,在某次飞行任务出现了由于1 MHz晶振发生3×10量级的变化,导致加速度计输出的基准频标相应变化同样量级,最终加速度计一次项精度同时变大为3×10,即在原指标1×10(2.7)的要求下放大了30倍,此故障属于由基准频率不准引起慢漂的典型故障且起飞后就一直存在。将该故障数据注入采用双七表捷联惯组冗余系统的型号进行仿真分析,考虑采用视加速度一致性判别和视速度一致性判别的2种情况。按飞行过载达到5时考虑,按视加速度判别周期0.1 s计算,产生误差约为0.015 m/s,远小于视加速度一致性判别故障门限设计值,因此仅依靠视加速度一致性判别无法识别故障信息,通过仿真计算故障数据引起的入轨精度偏差情况如表3所示。

表3 飞行段注入故障数据的入轨精度Tab.3 The Orbital Accuracy of Flight Segment Injected Fault Date

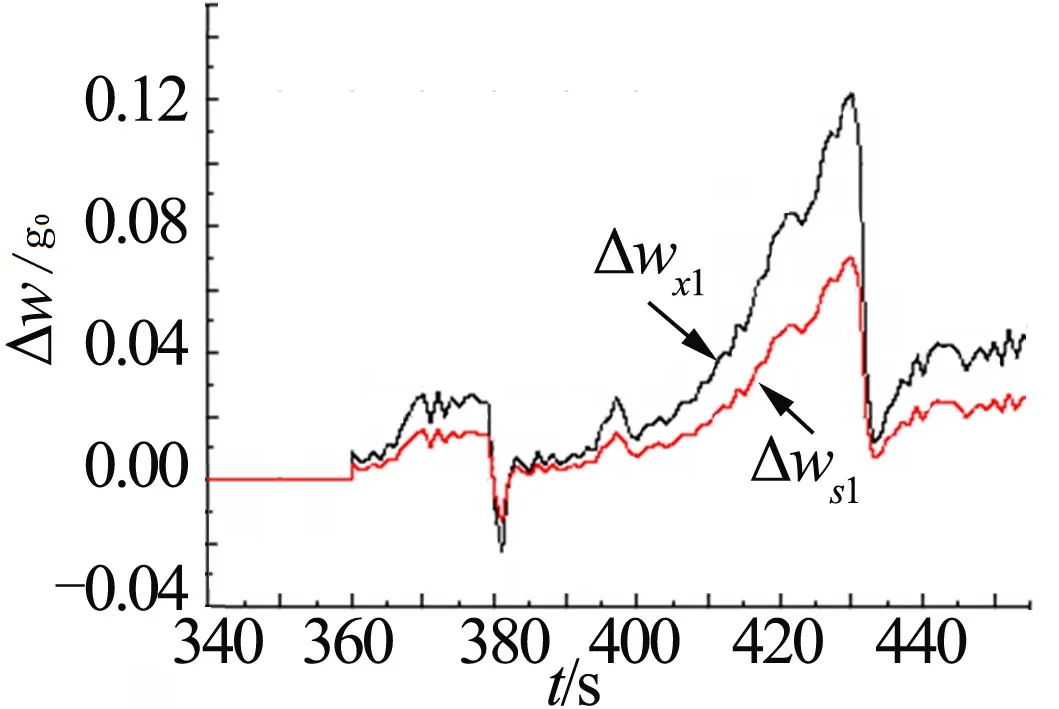

采用视速度一致性对该故障进行判别,由于其为从起飞时刻累积计算故障漂移量,根据故障数据注入大小不同当飞行到一段时间后即可达到故障门限值。通过仿真计算,按视速度一致性判别门限5 m/s考虑,在平均过载2的情况下,故障最长识别时间为放大10倍的情况约需250 s判出故障;最短识别时间为放大40倍的情况约需62.5 s判出故障。由此,统计采用视速度一致性判别故障数据后的入轨精度,具体如表4所示。由表3和表4的仿真结果可知,视速度一致性判别能有效剔除故障数据,大幅提高火箭的入轨精度。

表4 飞行段识别故障数据的入轨精度Tab.4 The Orbital Accuracy of Flight Segment Identified Fault Date

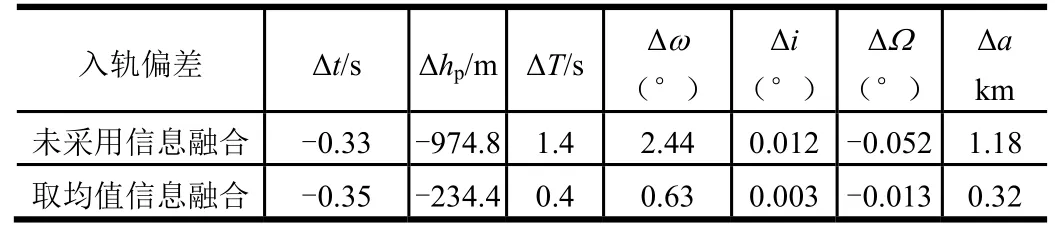

3.3 多信息融合的精度控制技术应用

基于故障信息诊断的精度控制技术应用有一定局限性,主要为避免误判在一致性判别周期和门限设置相对正常情况均有较大余量,所以对一些超指标的临界数据因在故障门限内而不能有效识别。针对这种情况,取均值的多信息融合技术将发挥一定作用,降低故障数据影响以提高入轨精度。如某型号飞行过程中出现某陀螺零漂指标超差故障,陀螺零漂达到0.3(°)/h(2.7),、陀螺零漂达到0.4(°)/h(2.7),而技术指标要求为陀螺、陀螺不大于0.5(°)/h(2.7),陀螺不大于0.3(°)/h(2.7),由于陀螺故障漂移量绝对值较小,通过角速度一致性和角度一致性均无法对该故障数据有效剔除,所以故障数据最终引入飞行过程中。但双七表捷联惯组采用的同轴冗余信息取均值的融合方式,每方向共4组测量信息取平均值,相当于误差量减小为1/4,对未采用信息融合和采用信息融合2种情况进行仿真计算,统计比对2种情况入轨偏差如表5所示。由表5可知,虽然未能剔除故障信息,但取均值的多信息融合技术使入轨精度无论在半长轴还是轨道倾角等指标都有大幅提高。

表5 入轨精度比对表Tab.5 The Comparison Table of Orbital Accuracy

进一步说明多信息融合的精度控制技术能够有效提高飞行试验导航效果,可采用飞行遥测数据离线计算。通过仿真分析可知,采用单套惯组数据可能存在某个参数精度较高,但火箭入轨精度整体效果还是融合的精度更好,关键还在于陀螺标定给出的是随机误差,在起飞前无法预估哪组数据更好,在这种情况下采用融合获得较高精度的概率会更高。

4 结 论

通过惯性器件的冗余管理中的精度控制技术,一方面有效识别故障并剔除,确保惯性器件数据的准确性,保证了导航精度;另一方面充分利用所有冗余信息采用信息融合技术,减小制导工具误差,提高入轨精度。本文提出的惯组冗余管理中的精度控制技术在运载火箭控制系统惯性器件冗余设计中具有一定的指导意义,工程应用效果明显。

对提高入轨精度进一步思考,仅仅通过惯性器件冗余管理的方法提高入轨精度,还属于纯惯性制导的范畴,现役运载火箭多采用复合制导模式,即采用GPS或北斗的卫星组合导航方式,可以大幅降低制导工具误差,提高火箭的入轨精度。