载人运载火箭发动机可靠性试车方法及评估

2022-03-10王宏让程晓辉段增斌

王宏让,董 灏,程晓辉,段增斌

(1. 西安航天动力研究所,西安,710100;2. 航天推进技术研究院,西安,710100)

0 引 言

载人运载火箭长征二号F是从长征二号E火箭为基础,当时,长征二号E火箭的设计可靠性为0.91,经过反复论证,并借鉴美国、俄罗斯的经验,将中国载人航天用长征二号F运载火箭可靠性定为0.97。从长征二号E火箭的0.91提高到长征二号F载人火箭的0.97,可靠性指标0.06的差别,是载人火箭与非载人火箭的一个分水岭,是中国高可靠性火箭研制的开端,需要全体研制人员实现一次理念上的转变与飞跃。

依据火箭的可靠性指标,分配给一、二级及助推发动机的总可靠性指标为0.989,其中一级单机(含助推)为0.999,二级(五机)为0.997。据不完全统计,俄罗斯载人计划任务中,发动机故障率为3%,而美国载人飞船任务中,发动机故障率为13%。相对于运载火箭其它分系统,发动机具有高温、高压、高转速、大热流、大推力、大振动等极其恶劣的工作条件。受到结构限制,发动机整机及组件均难以实现冗余备份,从整机到组件几乎都是“单点故障”,任何组件的失效,都可能影响任务成败。

由此,为实现载人航天的目标,在运载火箭发动机研制中,针对可靠性提升开展了专题策划、论证,首先提出、实施了多项发动机可靠性设计、试验及评估方法。

1 可靠性试车方法

1.1 可靠性试车目标

发动机整机的工作可靠性最终需要通过整机试车进行验证,考虑到经费的限制,制定的目标是:

a)发动机试车次数尽可能少,取得的可靠性信息尽可能多。

b)通过合理试车安排能充分暴露发动机存在的问题,体现发动机的可靠性水平。

c)结合可靠性试车方案,确定合理的发动机可靠性评估方法,预估发动机可靠性指标。

1.2 可靠性试车方案

为达到这一目标,成立了“921-4工程发动机可靠性试车方案及可靠性评估技术研究”课题组,开展了专题研究,并首次提出了边缘工况考核的可靠性试车方案。

发动机可靠性包括性能可靠性和结构可靠性两个方面,这两种可靠性都需要通过发动机热试车进行检验。前一种试车简称性能试车,在额定条件下进行,通过若干次性能试车,基于统计分析,给出发动机性能参数、偏差及可靠度。

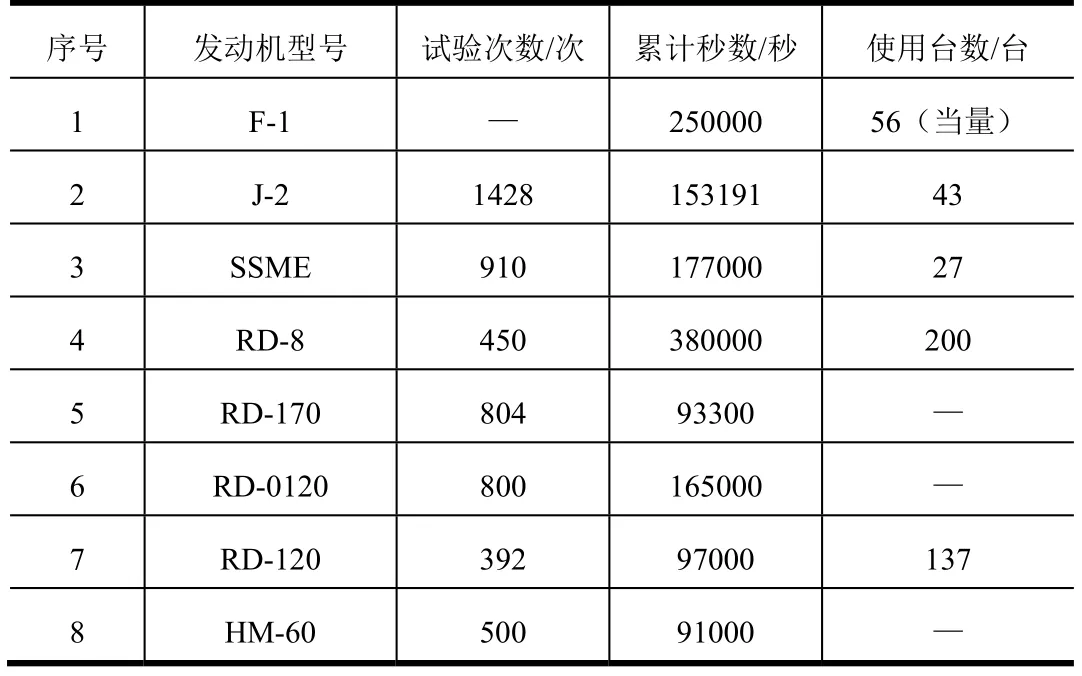

检验发动机结构可靠性可以通过发动机环境试验、组件试验等进行,但最有效的手段是可靠性试车。发动机要达到一定的可靠性要求,就需要足够的试验时间和试验次数来暴露设计、工艺、材料等方面的缺陷及薄弱环节,通过对出现故障的改进设计来提高可靠性。一般试验时间的长短决定了发动机可能达到的可靠性水平,国外均以足够多的试车次数和累计时间来保证发动机的可靠性,见表1。

表1 国外典型发动机试车情况Tab.1 Test Results of Typical Engines Abroad

对常见的两种可靠性评估方法进行了对比分析,即:

a)成败型,只统计发动机超过额定工作时间的成功或失败次数,然后用二项分布法,给出一定置信度下的可靠性指标。

b)寿命型,尽可能延长发动机工作时间,进行多次试车后,根据发动机的寿命分布,估计给定工作时间条件下的发动机可靠性,采用威布尔分布给出可靠性指标。

如果只考虑成败,为了达到足够高的可靠性需要的试车次数达数千台,经济上难以承受。而寿命型方法不但考虑了发动机能在规定的工作时间内正常工作,同时考虑到了发动机的工作寿命,更为合理,为达到同一可靠性指标所需的试车次数也较少。因此,在研制时选取了寿命型开展试车方案策划。

根据发动机工作特点,决定发动机整机工作特性的主要调整参数是推力、混合比、推进剂温度、工作时间。由于试车台不能对推进剂进行主动温度调节,因此,策划了不同季节试车,依靠自然环境的差别考核高低温推进剂的影响。此外,试车台推进剂贮箱和高位水池容量有限,按照其最大能力,设定了试车时间为600 s,即采用了定时截尾试验方案。这一时间是一级发动机额定工作时间的3.5倍,是二级发动机工作时间的2倍,对二级发动机来说时间略短。

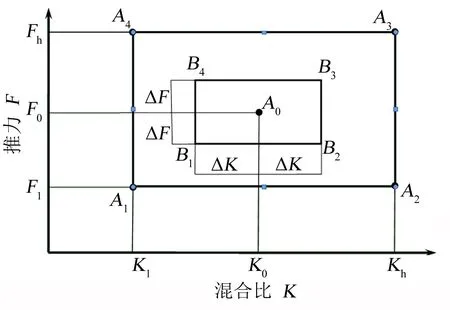

发动机的工作参数主要选择推力和混合比,依据如图1所示的方框图来确定试车参数(,)。

图1 载人运载火箭发动机可靠性试车推力与混合比框图Fig.1 Thrust and Mixing Ratio Block Diagram of Manned Launch Vehicle Engine Reliability Test

为发动机额定工作参数点,它由额定混合比和额定推力决定。=-Δ,=-Δ,其中Δ是允许的混合比偏差;=-Δ,=+Δ,其中Δ是允许的推力偏差。由、、、决定了4个工况点、、、。以这4个点为顶点构成一个方框---。很显然发动机工作在该方框内任一点确定的混合比和推力的条件下必须能够可靠工作。所谓发动机的可靠性就是指发动机工作在方框、、、各点的可靠性。

进行可靠性试车时应该考虑选择比---更大的方框,如---所示,称为边缘工况。若发动机在边缘工况---范围内可靠工作,则必能保证在可靠性工况---范围内有更高的工作可靠性。---各点由混合比、和推力、确定。

边缘工况的设计思想是:任何1台发动机都不可能恰好工作在额定工况点上,因此发动机都有允许的性能偏差。边缘性能试验就是要检验发动机能够适应的工作范围,适应的范围越宽则表明在要求的参数范围内发动机的可靠性越高。同时,发动机在偏离设计点较远的范围内试车,更有利于发现平常试车不易暴露的薄弱环节。

发动机可靠性试车方法,亦称为边缘工况试车法,其含义是在长程(即长的工作时间)试车的基础上考虑发动机的极限工作状态。边缘工况试车法不仅考虑了发动机的工作时间,更重要的是考虑了发动机在各种边缘工况的工作情况,可以更全面地考核发动机在不同条件下的适应性及可靠性,考核发动机在偏离额定条件后是否存在振动加剧、燃烧不稳定和热交换能力变差等方面的问题。边缘工况是经过计算、分析以及参考国内外发动机的研制经验给出的相对恶劣的工况,边缘工况的范围要宽于发动机必须可靠工作的参数范围。发动机在不同工况条件下试车,可以得到不同工作条件下的考验,能够更充分地暴露出发动机的薄弱环节,通过“设计—改进—试验—发现问题—再改进—再试验”的过程,使发动机的固有可靠性水平得以进一步提高。

A、A、A、A点在额定工况周边选取,但这4点在额定点周围分布并不是均等的,发动机的主要工作参数为推力F和混合比K,由于试验条件的限制不可能找到确切的边缘参数点,因此,对其选取,一方面,根据传统高工况试车的经验加以适当提高;另一方面,参考了美国和前苏联发动机可靠性增长试验的工况范围,确定发动机实际试车时一级发动机的推力变化范围为86%~106%,二级主机的推力变化范围为89%~105%。由于游机推力较低,是主机真空推力的1/16,而且推进剂混合比较低,因此,游机没有选取边缘工况点,仍采用长程试车法,试车工况比额定工况略高。

下面对试车各工况点逐一进行分析。

a)对A工况点的分析。

A点为额定工况,推力、混合比均处于设计值,发动机工作条件相对最好,一般在验证性、抽检及性能试车时采用此工况点,以验证设计方案、工艺水平和获取性能参数。

b)对A工况点的分析。

A工况点为低推力、低混合比。由于是低推力、低混合比,其工作参数明显低于额定工况,工况的降低导致涡轮转速的降低,泵出口压力降低,而推力室需要的压力变化不大,对各调节元件相应要求较严;由于工况的降低,振动环境相对恶劣,导致振动加速度幅值相对增大,对发动机结构要求相应提高。

c)对A工况点的分析。

A工况点为低推力、高混合比。由于是低推力、高混合比,首先总流量有所降低,但氧化剂流量变化不大,燃料流量相对有较大幅度的降低,泵转速下降不明显,但燃料路的压力变化较大,使得燃料路气蚀管的气蚀裕量变大,可能导致振动加速度幅值增大,振动环境恶劣,对发动机结构要求相应提高。最重要的是,该工况点燃料流量大幅降低,对推力室的再生冷却是极大的考验。

d)对A工况点的分析。

A工况点为高推力、高混合比。由于是高推力、高混合比,其工作参数明显高于额定工况,工况的提高导致涡轮转速的提高,从而使其转动频率发生改变,使转动频率与涡轮盘的固有频率接近而动应力增大,涡轮盘容易产生裂纹;由于工况的提高,导致振动加速度幅值增大,振动环境恶劣,对发动机结构要求相应提高;各组件的工作流量和压力等参数都有一定幅值的提高,组件的负荷增加,从而对其强度和抗振要求都进一步提高。

e)对A工况点的分析。

A工况点为高推力、低混合比。由于是高推力、低混合比,首先总流量有所提高,但氧化剂流量相对偏小,燃料流量相对提高,可以考验燃料路系统负载加大后的工作可靠性;由于发动机混合比偏低,氧化剂流量相对额定情况变化较小,发动机的振动变化不明显。

所有这些边缘工况点的工作条件相对额定工作点都要恶劣,尤其对A、A点要给予足够的重视,因为这两点的相对条件更加苛刻,对发动机的要求更严。A点推力室燃料冷却流量大大低于额定值,对推力室的再生冷却是极大的考验,对该点也要特别重视。

1.3 与国外方案的对比

在载人运载火箭发动机研制的20世纪90年代,中国就提出了边缘工况试车考核发动机可靠性的方案。从后续陆续得到的信息来看,美国、俄罗斯等航天大国也采取了相同的边缘工况考核试车的思路,制定的试车方案也基本一样。

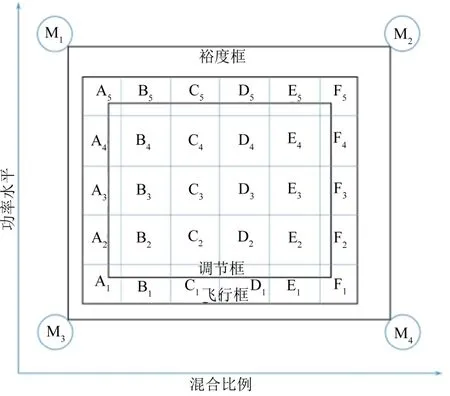

美国空军航天司令部航天和导弹系统中心2017年6月16日发布的《液体火箭发动机评估和测试要求》标准中,在发动机性能鉴定测试时,对推力和混合比进行拉偏试验,如图2所示,横坐标为混合比,纵坐标为功率水平,代表推力,由内向外的黑色方框分别代表调整参数、实际飞行参数、可靠性考核参数。

图2 发动机功率水平与混合比调节框、飞行框和裕度框概念Fig.2 Engine Power Level and Mixing Ratio Adjustment Frame, Flight Frame and Margin Frame

2 可靠性试车方法的应用

按照策划,在发动机研制过程中,共进行了12次边缘工况,推力范围为额定推力的86%~106%、混合比范围为额定混合比的94%~111%。用较少的试车台次,在有限时间内对发动机性能及结构可靠性进行验证与评定。采用这种从难从严的试车方法,对充分暴露发动机的薄弱环节及隐患起到了很大的作用。通过这些可靠性试车发现了发动机的若干缺陷,经分析、研究,采取措施进行改进后消除了这些缺陷,实现了发动机的可靠性增长。

现将有关情况简述于下:

a)11-1001试车涡轮一级卫带仍与涡轮盖相磨,说明采取的设计改进方案不完善。此后将卫带进口边切去0.4 mm,涡轮盖相应部位切出深0.3 mm的槽,解决了多年存在的被认为难度较大的问题。另外在该次试车中还发现燃料主阀的氮气管从球头根部断裂。后来改用B型球头(增大转角),但在11-1002试车时该氮气管又从焊缝热影响区处断裂。经模态分析,确认为该导管固有频率与发动机主振频率接近所致。改变导管走向后,在以后各次试车中此导管再未断裂过。

b)11-1002试车后检查发现排气管与蒸发器连接处有螺栓断裂及螺母纵向开裂。分析认为是在高温下的镉脆导致强度偏低,将螺栓材料由30CrMnSiA改为高温合金GH2036,螺母改为镀银高温自锁螺母HG5634M8之后,在多次试车中未出现问题。

c)11-1004试车至约200 s时发生器头部泄漏NO黄烟。其主要原因是涡轮一级轮盘产生穿透性裂纹导致振动加剧,发生器头部管嘴处抗振能力弱也是一个原因。涡轮盘从设计及工艺方面采取改进措施并将发生器头部管嘴处加强后,解决了这一问题。

d)20-2002试车至约480 s时氧化剂泵爆炸。经分解检查判定为涡轮一级轮盘穿透性裂纹导致振动加剧,端面密封破坏。此后经分析、计算、试验,采取了如下几方面的措施:将原裂纹处的转角由R3增大为R7,减小应力集中;原裂纹部位增厚2 mm,降低应力水平,增强轮盘刚度,提高盘抗弯曲能力;采用数控机床加工,提高并稳定加工质量;将自由锻件改为模锻件稳定轮盘力学性质,改善纤维流向。经上述改进后先进行了4次涡轮泵联动试验,到目前为止已进行了10次发动机热试车考验,均无异常,从而消除了一个重大隐患。

e)20-2003试车后检查发现火药启动器顶盖与电爆管连接处有泄漏痕迹。此后进行了电爆管装配力矩试验,规定拧紧力矩为60 N·m,并采取涂胶措施。采取这一措施至今的9次试车中无一出现泄漏痕迹。这次试车后分解检查还发现,Y泵离心轮在相间的3个叶片与前盖板结合处均有裂纹,其中两个较重,裂纹长度分别为25 mm和15 mm;另一个叶片根部也有轻微裂纹。这3个互不相邻叶片的非工作面有明显的汽蚀斑点。车掉后盖板,发现这3个叶片的工作面有更严重的汽蚀凹坑。3处汽蚀范围均约7 cm,最深处达3 mm(叶片厚度4 mm)。这是载人航天发动机可靠性试车中发现的又一重大问题。

经过这种严峻考验的发动机无论是设计方面还是工艺方面都非常过硬,其可靠性也能得到最大地提高。

3 可靠性评估

针对发动机可靠性的评估,从组件级到整机级,根据试验信息的差异,采取了两种不同的评估方式。

3.1 关键部组件的可靠性评估

相比于发动机系统级的可靠性试验,部组件的试验信息往往较为丰富,可以以部组件的试验数据为输入,评估了各部组件的可靠性水平。其可靠性评估流程关键步骤包括:可靠性分析、针对各故障模式的可靠性评估方法、数据采集范围等。发动机的关键部组件,主要包括推力室、燃气发生器、涡轮泵、阀门等,可靠性验证评估技术主要梳理各部组件的关键故障模式,针对不同故障模式选取可靠性特征量,构建可靠性数学模型,形成了各部组件关键故障模式发生概率的计算方法。

如发动机启动阀门作为关键组件安装在泵前管路,起着隔离推进剂与发动机的作用,其工作可靠性直接影响任务成败,历史上曾出现过锁位失效故障,为解决问题提高可靠性,在载人运载火箭发动机研制时,改进为冗余双锁结构。如果按照分配给启动阀0.9999(r=0.75)的可靠性要求,需要一万多台试验产品子样,太不经济,为此开展了专题研究,设计了量化试验方案,即利用高灵敏的角位移传感器和数字存储器测量蝶盘从93°旋转、止动再反弹回93°所需要的时间T(即锁销弹出容许时间),然后和以往测得的锁销弹出时间(0.9~1.1 ms)比较给出统计可靠性指标。按照这种方法进行了10多台阀门试验,依据获取的数据按照正态分布法计算启动阀可靠度R>0.9999(r=0.75),完全满足要求。

3.2 发动机整机可靠性评估

在中国液体火箭发动机研制中,由于研制子样少、周期紧、经费有限等特点,发动机可靠性试验信息成为“稀缺资源”。为此,结合可靠性试车策划,研究制定了发动机性能及结构可靠性评估方法。

3.2.1 性能可靠性评估方法

性能可靠性是指推力、比冲、混合比等发动机参数落在指定公差带内的概率。对于发动机性能,确定了以正态分布(双侧容许限、单侧容许限)方法进行可靠性评估。

3.2.2 结构可靠性评估方法

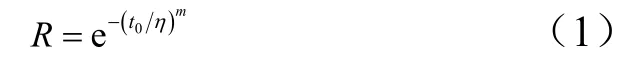

对于发动机结构可靠性的评估,由“921-4工程发动机可靠性试车方案及可靠性评估技术研究”课题组开展了专题研究。在进行试车方案策划时,按照威布尔分布方法进行的。因此,在进行可靠性评估时,仍以威布尔分布评估可靠性指标,即:

式中 m为形状参数;η为尺度参数,与置信度相关。

选取不同的参数,导致评估结果差异非常大,采取的思路是:制定一个标准方法,用这种方法评估出的可靠性指标有可能与真实的可靠性水平有偏差,但像一把标准尺作为统一度量的标准。这样的标准要适应中国国情,既要考虑经济性,也尽可能验证可靠性。

按照此思路,结合实际情况,选取了m值为3。由于m代表生产质量的稳定性,为保证m值的可信度,针对工艺采取了系列改进措施,如:采用强力旋压方法制造二级主机大喷管内壁铣槽段毛坯,提高生产质量并解决铣槽段与前段对接错位和焊接收缩不同步问题;完善推力室头部喷注器小孔加工工艺,提高加工精度;严格控制焊接条件,优化焊接参数,保证一级涡轮卫带焊接质量;改造造型工艺,增加检测项目,提高燃料泵壳体铸造质量等。

3.2.3 评估结果

按上述评估方法,结合一级发动机(含助推)19次试车,25次二级发动机试车,以及同系列发动机试车、飞行信息,截止目前,评估一级单机(含助推)可靠性为0.9991,满足总体指标要求,二级(五机)可靠性为0.9958,尚未满足0.997的指标要求。截至2021年8月底,发动机共参加飞行360余次,其中一级(含助推)无失败,二级失败1次,与评估结果一致。

4 可靠性试车及评估创新点

针对载人运载火箭发动机可靠性试车中,在液体火箭发动机可靠性管理、技术上采取了多项创新:

a)按照从难从严的可靠性试车思路,首次应用了边缘工况试车来暴露薄弱环节,通过少量的试车,暴露了薄弱环节,通过改进,到达了经济、有效提高发动机可靠性的目标;

b)基于组件的可靠性特征量,针对关键参数策划可靠性试验,能够以较少的子样数检验组件可靠性;

c)首次应用了基于寿命的威布尔模型,对液体火箭发动机进行可靠性评估,通过工艺稳定性提升,增加试车时间,以有限的试车次数验证了发动机可靠性指标;

d)通过合理、先进的可靠性增长试验方案,经过试验-改进-再试验的反复过程,发动机总体结构及各主要组合件设计都有重大改进,特别是解决了涡轮盘裂纹重大隐患和卫带与涡轮盖相磨的历史难题,使发动机的固有可靠性水平得以显著提高。

边缘工况试车比传统的试车方法能更充分地验证了发动机的可靠性,更彻底地暴露了发动机的薄弱环节,对这些薄弱环节进行改进,重新组织边缘工况的试车,全部成功,证明改进措施有效,发动机结构可靠性得到进一步提高。在边缘工况试车中,发动机的实际工作参数与实际调整参数基本接近,证明了发动机的确在预定工况下工作,验证了发动机适应的工作参数范围。

5 经济效益和社会效益

载人运载火箭发动机自1992年初开始论证,1993年开始研制,于1999年5月首次交付装箭,1999年11月20日首飞成功,截止目前火箭共计飞行14次,全部获得成功。

立足中国国情,在发动机可靠性研制方面采取了多项创新,高效、经济地提升了可靠性,处于中国同类型号领先水平,达到国际同类型号先进水平。

研制成果推广应用于长征系列常规发动机,成功参加飞行360余次,保证了中国高密度发射的连续成功。

在可靠性方面的研制成果推广应用于中国液体火箭发动机领域,形成了多项标准、规范,指导了后续的液氧/煤油、液氢/液氧等新一代发动机的可靠性设计、试验与评估。

6 结束语

本文概述了载人航天工程运载火箭液体火箭发动机的可靠性试车方法,同时对发动机性能和结构可靠性评估方法进行了论述。921工程运载火箭发动机采取的边缘工况试车比传统的试车方法更充分地验证了发动机的可靠性,更彻底地暴露了发动机的薄弱环节,发动机在可靠性研制方面采取了多项创新,高效、经济地提升了可靠性,处于中国同类型号领先水平,达到国际同类型号先进水平。