铝电解阳极组装系统自动控制新技术研究*

2022-03-09李愿飞普俊彪赵瑞敏李顺华祁连伟

李愿飞,丁 磊,普俊彪,赵瑞敏,李顺华,肖 剑,祁连伟

(云南云铝涌鑫铝业有限公司,云南 建水 654300)

铝电解用阳极炭块是电解生产不可缺少的原材料,随着中国电解槽技术自动化装备、智能化装备技术的发展,国内电解铝企业淘汰了传统的地摊式浇铸方式,转而采用大型机电一体化生产设备,实现了阳极上下线、在线运输、电解质清理、破碎、残极、磷铁环压脱、阳极组装、浇铸等工序的机械化和自动化。现有的电解铝厂阳极自动化组装车间配置情况而言,虽然先进的生产设备和管理水平使车间生产环境有了很大改善,但存在阳极炭块浇铸生产力低、炭块钢炭压降高、阳极钢爪氧化层清理难度大等技术难题,对电解生产工艺产生较大的影响。

本文针对某电解铝厂阳极组装车间现状,开展全流程一体化自动控制技术方案研究、单悬链双小车自动控制系统技术研究、甩链清理机自动控制技术研究等,开发出铝电解阳极组装系统全流程一体化自动生产线及控制技术,解决了阳极组装系统设备缺陷多、自动化程度低、浇铸压降高等技术难题。

1 技术研究及开发

1.1 阳极组装系统全流程一体化自动控制技术方案研究

针对传统阳极组装系统设备缺陷多、停机率高、生产工艺不匹配、检修频繁、生产成本高、自动化程度低、浇铸压降高等铝行业共性工程技术难题,研究阳极组装系统全流程一体化自动控制技术,以PLC控制系统和触摸屏为主要技术手段,利用PLC的通讯控制功能实现各设备间的联网监控通讯,通过生产过程的自动控制、过程监视、故障自动诊断及安全实时监控,改善炭块组装系统的性能,完成组装生产工艺的自动控制,生产线运行协调性和安全可靠性将得到大幅提高,有效地实现人机融合,实现全流程一体化控制。

1.2 单悬链双小车自动控制系统技术研究

420 kA电解槽单块阳极重量1 t左右,阳极的增大增重对自动化阳极组装生产悬链系统提出了更高的要求。原设计悬链单小车在运行过程中经常需要旋转阳极以方便作业,由于阳极增重小车在经常性的旋转过程中旋转惯性较大,导致小车转向架损坏而影响生产的正常开展。单悬链双小车运行方式的难点在于前后小车位置不能变换,小车在进入卸站须自动转为横向卸新阳极,装残极出装站须自动转为纵向,以满足地面设备正常生产需要[1]。针对此工程技术问题公司自主开发出单悬链双小车自动控制系统技术,采用阳极纵向行走的双小车结构形式来解决这一难题。在装卸站承载小车对应悬链段采用双轨道形式,即前小车在一个承载轨上运行,后小车在另一个平行的承载轨上运行,小车带着承载杆运行和悬链成90度,辅助的牵引链把每个小车输送到各自的停止工位,辅助的牵引链单独设立驱动装置,并单独设置一套丝杠张紧装置,便于调整推杆能够同时进入平行轨道。

开展了单悬链双小车装卸站自动行程控制技术研究,从入口到缓冲站的输送小车组纵向积存在入口前停止器后方,停止器打开小车组被逐一放到装卸站缓冲区,在至缓冲区的道岔前设置一个检测开关,前小车通过动力链牵引通过道岔直行,前小车通过道岔后会有检测开关检测,道岔闭合,后小车通过道岔后在弯道上运行,在设定位置后前后小车均被动力链牵引平行运行,小车需要停止的地方均按要求积存间距设置停止器,前后小车各行其道,但轨道间距不同,两条轨道上均设置了停止器,保证前后小车同时停放,缓冲站位置设置6对停止器,停止器间距为(700+840+700+840+700)mm。从缓冲区到卸站的输送两个对应的停止器打开,小车从缓冲位置输送到卸站第一个位置后停止,其它5台小车重复同样的动作完成缓冲区到卸站的输送功能,从卸站到装站的输送原理与从缓冲区到卸站的输送相同,从卸站到卸站缓冲区的输送原理与从缓冲区到卸站的输送相同,卸站缓冲区到出口的输送前后小车2个并列的轨道通过道岔回合为一条轨道,前小车通过道岔并经检测后,后小车也进入相同的的轨道开始纵向运行,后小车通过道岔时,后小车动力链脱钩。承载梁上设置轴承,便于承载梁旋转灵活,两条并列的轨道轨间距不同。通过创新型配置,实现了阳极从横向上链转到纵向运行及阳极从纵向运行转向横向下链的全过程,实现全流程自动化控制,阳极浇铸处理能力70颗/h。

图1 双小车运行结构示意图Fig.1 Schematic diagram of double trolley running structure

1.3 甩链清理机自动控制技术

甩链清理机由四台甩链及喷吹系统组成,其作业过程主要是清理残极上、侧表面和钢爪表面的粘附杂物并进行喷吹清洁。甩链清理机在投入使用初期便出现甩链机联轴器频繁损坏问题,清理下来的物料落入输送皮带后混入收边破碎料和覆盖料中,造成铝液质量波动[2]。甩链机的正常使用能有效清除残极上、侧表面的极上料及钢爪表面产生的部分氧化铁[3]。针对甩链机清理下来的物料会影响原铝质量的问题,在甩链机下制作收料箱将该物料进行收集装袋分离处理,避免与破碎料混合。针对甩链清理机在投入使用过程中甩链机联轴器频繁损坏的问题,通过分析原因主要是甩链机启动力矩较大造成。通过重新计算选型,采取如下改进措施:

1)采用新型具有抗较大扭矩的联轴器;

2)增设变频器实现甩链机的柔性启动,减小启动阻力,甩链清理机改造使用至今,运行稳定,清理效果良好;

3)自主开发出自动、快速清理阳极钢爪氧化铁的滚筒装置,用环形铁链,借助高速旋转的环形铁链撞击钢爪表面的电解质和铁锈,确保不同氧化程度钢爪表面所依附的杂质通过回转撞击震动后,能有效的从钢爪表面脱落,改变清刷器的转速,即可调节环形铁链对附着物的清刷力,改变环形铁链的长短,则可调整清刷区域的大小。由一根2 400 mm的长轴,加工成两端φ50 mm中部φ70 mm的阶梯轴,两侧安装轴承座,带轮。轴从圆周方向划成六等分,每一等分面上焊接高150 mm长1 700 mm的钢板在轴上,每一块钢板上有13个槽,在槽两侧分别焊接上φ15的无缝钢管,插入一根1 600 mm的圆钢在无缝钢管内,每个钢板上的槽内穿入一截环链,圆钢一端用角钢螺栓固定,一端抵在钢板槽内壁上,保证圆钢不会在整个甩链滚筒运转过程中脱落。整套装置安装完成后,做动平衡调整确保运转的平顺性[4]。装置处理能力75颗/h。

图2 钢爪清理滚筒外形结构Fig.2 Appearance structure of steel claw cleaning roller

1.4 残极电解质全自动清理技术研发

从电解槽换出的残极表面覆盖一层18 cm左右的电解质块(面壳块),在组装生产线上通过人工将其破碎与残极炭块分离,破碎作业量大、效率低,平均一次清理一块残极,需要耗时2 min,原设计为保证正常生产该工位每班采用6人,分3个工位同时作业,但是部分残极的极上覆盖料较硬,每班需清理更换的阳极300颗,按连续重复不间断作业量大,没有机械清理设备,使用风镐作业,风镐打击力度不够,使用寿命不高,不能满足组装生产线设计产能60组/h。当残极上的电解质较少或者已经脱落,人工清理相对容易,清理速度最快可达到65 s/颗,项目开发出阳极电解质自动清理装置,实现清理速度≤60 s/颗,替代人工清理。

图3 人工清理残极表面覆盖料Fig.3 Anode scrap surface cover material by manual cleaning

统计了6个工人清理一块阳极电解质的作业时间,生产过程中6个工人平均清理一颗阳极需要112 s。电解残极面壳块人工清理存在的主要弊端:①清理作业体力繁重。清理作业量大,耗费作业人员体力,清理时间长,效率低,降低铝电解经济技术指标;②对职业健康不利。清理过程风镐振动、粉尘危害作业人员职业健康;③安全隐患。清理作业时间过长导致作业人员疲劳,同时易发生机械伤害,产生安全隐患。人工清理残极炭块时间见表1。

表1 人工清理时间统计Tab.1 Statistics of manual cleaning time s

传统的残极极上料电解质块料清理装置,一般采用炭块钢爪梁进行扶正定位、机械穿刺对残极极上料电解质块料进行清理[5]。存在的问题有:在扶正定位过程中炭块碎裂,不利于物料分离、残极上电解质超过钢爪梁时就无法准确定位扶正,无法进行清理[6];机械穿刺受限于电解块料硬度及形状,无法对电解质块料坚硬以及形状较大的残极进行清理。自主开发出电解质全自动清理机,装置由机架总成单元、控制单元、动力单元、执行单元四大部分组成。该装置自动协同上下游设备完成残极铝导杆扶正、铝导杆爆炸块扶正定位、风动打壳机进行残极极上料电解清理等工作流程[5]。机架总成:机架由厚壁方管、矩形管焊接成两层长方体框架结构,其余装置焊接在框架结构的横梁上,框架结构四个侧面除两道检修门外,其余均由薄钢板覆盖,保证清理装置的气密性确保粉尘不外溢。正下方焊接一个下料溜槽;推进装置、钢爪定位装置焊接在长方体框架结构的两个对面;导杆居中装置,焊接在长方体顶面的一侧。控制单元:清理装置的电气控制,传感器、执行元件分设在现场,统一接入现场的一个I/O站点模块。I/O站点ControlNet网络站点模块接入主控制PLC网络。实现在主控制PLC的控制下自动运行。动力单元:装置需要的动力能源,主要由压缩空气、液压提供。分别由现场的压缩空气管道和现场液压站提供。执行单元:由液压油缸、气动打壳机组成。工作流程:悬链输送机导杆运输到位→导杆居中关闭到位→钢爪梁居中关闭到位→推进装置前进→打壳机气源电磁阀开启→一次推进不到位→推进装置后退3 s→推进装置后退到位→导杆居中、钢爪梁后退到位→悬链输送机排除导杆到下一个工位安全联锁装置:操作台上设急停按钮,与悬链输送机、皮带输送机进行联锁保护。急停按钮按下时,悬链输送机、皮带输送机急停保护。

图4 电解质自动清理机示意图Fig.4 Schematic diagram of electrolyte automatic clean machine

电解质全自动清理机清理残极炭块时间统计如表2所示。

表2 电解质全自动清理机清理时间统计Tab.2 Statistics of electrolyte automatic clean time s

通过表2可以看出,该装置应用后每班6个人减少为3个人,对3个人清理一块阳极时间进行统计,并绘制了折线图,通过全自动清理机清理时间可以看出:自主研发的电解质自动清理机应用后件减少岗位人员配置3人、提高劳动生产力50%,清理残极的平均为56 s,与6个工位112 s时间相比缩短时间56 s、缩短工时50%。自动清理机清理后钢爪完好率为100%。

图5 残极自动清理钢爪完好Fig.5 Steel claw in excellent condition after anode scrap automatic clean

残极底掌电解质清理技术:残极底部表层电解质含量较高,其中含有大量的Na,Ca等杂质,是降低残极灰分控制的关键,并且人工清理相当困难。为实现残极底部表层电解质清理的自动化,项目结合自身生产实际,进行了残极电解质清理的技术研发。发现残极底部粘附的电解质附着力不强,疏松、稍加外力便能将其清除[7]。项目开发出残极底部电解质清扫装置安装于残极压脱机前进行残极底部粘附电解质的清扫工作[8]。该清扫装置由固定支架、可调节升降支架及清刷钢丝绳等组成。其工作原理是通过调节升降支架来满足不同残极底掌高度,利用钢丝绳具有柔性和刚性能满足一定高度变化要求的特性将钢丝绳端头解散为扫把状来实现对通过阳极底掌电解质的刮扫工作,处理能力75颗/h。

2 试验研究及分析

2.1 阳极炭块钢炭压降变化情况

研究技术在阳极组装车间产业化应用,钢炭压降由原来的114.3 mV降至74.20 mV、降低40.1 mV,节能效果显著。应用效果见统计表3所示。

表3 技术应用前后浇铸钢炭压降对比Tab.3 Pressure drop comparison of casting steel carbon before and after technology application mV

2.2 残极返回料成份检测

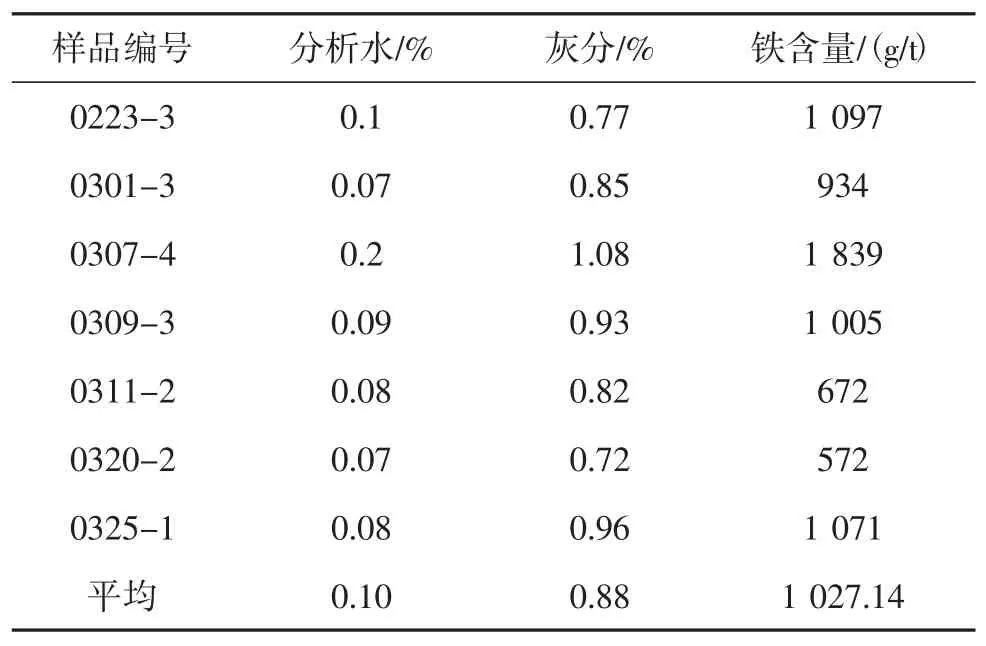

通过对7批次返回料成份进行检测,残极分析水为0.10%、残极灰分为0.88%、铁含量为1 027.14 g/t,整体质量得到有效保障。分析检测结果如表4所示。

表4 残极返回料成分检测Tab.4 Composition detection of return scarp of anode scrap

3 技术效果及应用

技术在某电解铝企业阳极组装车间应用,阳极浇铸处理能力70颗/h、残极表面面壳块清理时间平均为56 s/棵、缩短工时50%、钢爪完好率达100%、阳极底掌电解质清理处理能力75颗/小时、残极灰分≤1.0%,新浇铸阳极钢炭压降≤75 mV。

图6 智能化阳极组装系统Fig.6 Intelligent anode assembling system

4 结语

1)采用全流程一体化自动控制技术,解决了阳极组装系统设备缺陷多、自动化程度低、浇铸压降高等技术难题;

2)实现了阳极炭浇铸流程中自动控制、过程监视、故障自动诊断、安全实时监控等功能;

3)新阳极炭块浇铸钢炭压降≤75 mV;

4)阳极浇铸速度达到70颗/h,残极的清理速度达到75颗/h,钢爪完好率达100%;

5) 残极中水为0.10%、残极灰分0.88%、铁含量为1 027.14 g/t。