猪肉的微波干燥与能耗分析

2022-03-09陈鹏飞

陈鹏飞

凌 菁

袁晓红

胡甜甜

万江华

(宁夏大学物理与电子电气工程学院,宁夏 银川 750021)

水分含量是影响猪肉品质的关键因素之一[1],水分过多和久置会导致猪肉腐败变质。干制后不仅能够抑制微生物生长繁殖、延长贮藏时间,还能保存猪肉的营养物质、增加口感。

微波具有穿透力强、波长较短、干燥速度快且节能环保等优点[2-3],被广泛应用于干燥生产中。张乐等[4]研究发现,微波功率和真空度对微波干燥时间有显著影响。刘田子等[5]研究表明,Page模型为猪肉干热风干燥的最优模型。汪磊等[6]发现,微波干燥可在改善产品品质的同时缩短干燥时间。田龙等[7]研究表明,猪肉脯的最佳加工方式为微波法联合传统工艺加工。

文章拟结合微波干燥的优点,对猪肉进行不同功率的微波干燥,通过建立微波干燥数学模型,分析猪肉干燥过程中的水分变化、微波能耗以及干燥效率等,探讨猪肉微波干燥特性,为肉类微波干燥过程优化提供依据。

1 材料与方法

1.1 试验材料

猪肉:选择剔除脂肪、筋、腱的肌肉作为试样,市售。

1.2 试验设备

微波炉:G90F23MN3XLVN-A7型,广东格兰仕集团有限公司;

电子分析天平:LQ-W50002型,优科维特电子科技有限公司;

微波干燥系统试验平台:自制。

1.3 试验方法

1.3.1 干燥条件设计 猪肉用水果刀切割成厚度相当、质量分别为20,25,30 g的薄片。将微波功率分别固定在70,140,210,280,350,420 W,选取20,25,30 g猪肉试样,研究质量及微波功率对猪肉微波干燥特性的影响。利用计算机每隔1 s自动记录猪肉干燥过程中含水率的变化。

1.3.2 数据处理与分析 使用Excel 2019软件整理数据,采用Levenberg-Marquardt优化算法进行非线性模型拟合,采用Origin 2018 64bit分析处理并进行图表绘制。

1.3.3 干燥曲线的数学模型 选用5个较为常用的经典薄层干燥模型进行拟合对比分析,建立猪肉微波干燥数学模型。干燥模型如表1所示。

1.3.4 干燥含水率及水分比 按式(1)计算猪肉干基含水率[13]。

Mt=(Wt-G)/G,

(1)

式中:

Mt——猪肉干基含水率,g/g;

Wt——任意时刻的总重,g;

G——干重,g。

微波干燥过程中,猪肉的水分含量用水分比(MR)[14]表示:

MR=(Mt-Me)/(Mo-Me)。

(2)

由于微波干燥能量较大,对于Mt和Mo而言,Me又非常小,因此假定猪肉在微波干燥下的Me为0,即水分比可简化为:

MR=Mt/Mo,

(3)

式中:

MR——水分比;

Mo——猪肉初始的干基含水率,g/g;

Mt——猪肉在t时刻的干基含水率,g/g;

Me——猪肉的平衡含水率,g/g。

1.3.5 干燥速率 按式(4)计算干燥速率[15]。

DR=(M2-M1)/(t2-t1),

(4)

式中:

DR——干燥速率,g/(g·s);

M1——干燥过程中t1时刻所对应的水分比,%;

M2——干燥过程中t2时刻所对应的水分比,%。

1.3.6 微波干燥能效测定 采用平均单位能耗和微波干燥效率[16]来表示微波干燥能效。按式(5)计算微波干燥效率。

(5)

式中:

μ——微波干燥效率,%;

mω——蒸发的水蒸气质量,kg;

γω——水的汽化潜热,MJ/kg;

p——微波输出功率,W;

t′——间隔时间,s。

当猪肉内部水分温度达到100 ℃时,水分开始蒸发,水蒸发的汽化潜能为2 257 MJ/kg。水分蒸发所需要的能耗为[16]:

(6)

式中:

Es——单位能耗,MJ/kg。

1.3.7 决定系数及误差分析 选取决定系数(R2)和均方根误差(RMSE)作为拟合评价指标,其中R2值越大、RMSE值越小,此模型拟合程度越好[17]。

(7)

(8)

式中:

MRexp,i——干燥试验实测的第i个水分比;

MRpre,i——模型预测的第i个水分比;

n——试验采集点个数。

2 结果与分析

2.1 猪肉微波干燥特性分析

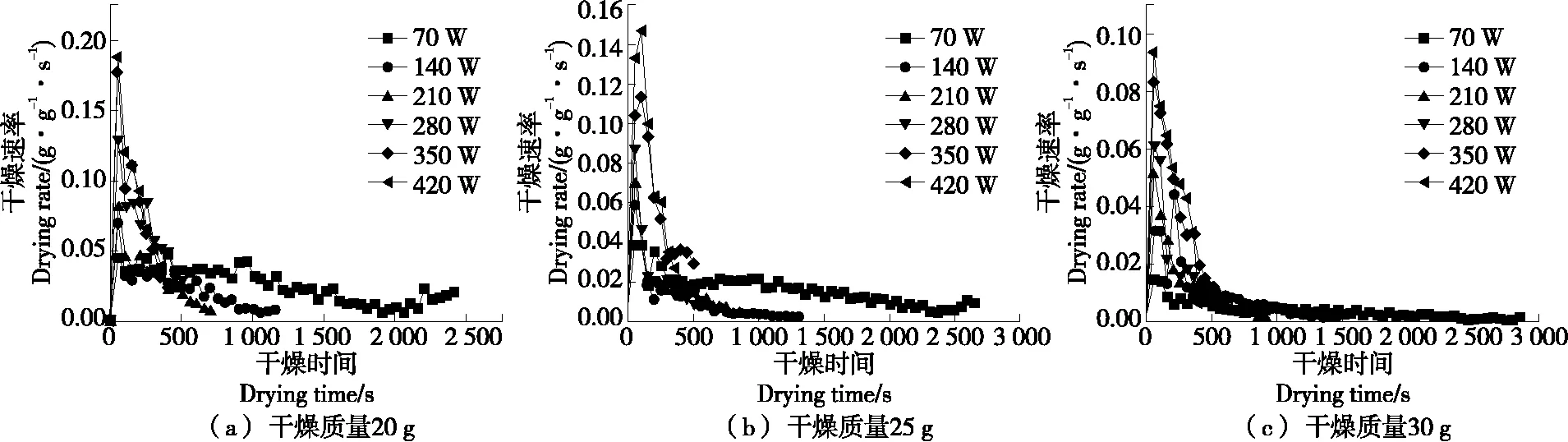

2.1.1 干燥质量和微波功率 由图1可知,微波功率越高,干燥时间越短,干燥曲线斜率越大;当微波功率为70 W时,20,25,30 g猪肉干燥所需时间分别为2 250,2 695,2 987 s。不同干燥质量下的猪肉水分比变化关系为干燥时间随干燥质量的增大而增加。干燥质量越大,猪肉干燥时间越长,水分比干燥曲线就越平缓。

图1 不同干燥质量下猪肉干燥曲线Figure 1 Pork drying curve under different drying quality

由图2可知,猪肉微波干燥速率分为短时间加速和较长时间减速2个阶段,与即食慈姑片[18]微波干燥类似。由于微波加热有别于传统加热,微波加热能在物料内部形成独特的内热源,并且水分的蒸发能够降低猪肉表面的温度,使其内部先干燥。在干燥初始预热阶段,猪肉吸收的微波能量主要使其自身温度不断上升。物料初始的水分含量比较高,随着猪肉自身温度的不断上升,微波能量主要用于干燥,使猪肉内部的水分被逐步汽化,形成一个压力梯度,从而推动其内部水分不断向外迁移,干燥速率也随之不断上升;当猪肉含水率逐渐减小时,其吸收的微波能量越来越少,导致压差减小,因此干燥速率处于减速阶段,与李秋庭等[19]的结论一致。此外,降速期间的干燥受物料中水分扩散的影响,不仅增加了对水运动的阻力,还导致干燥速率进一步降低[20]。

图2 不同干燥质量下猪肉干燥速率曲线Figure 2 Pork drying rate curve under different drying quality

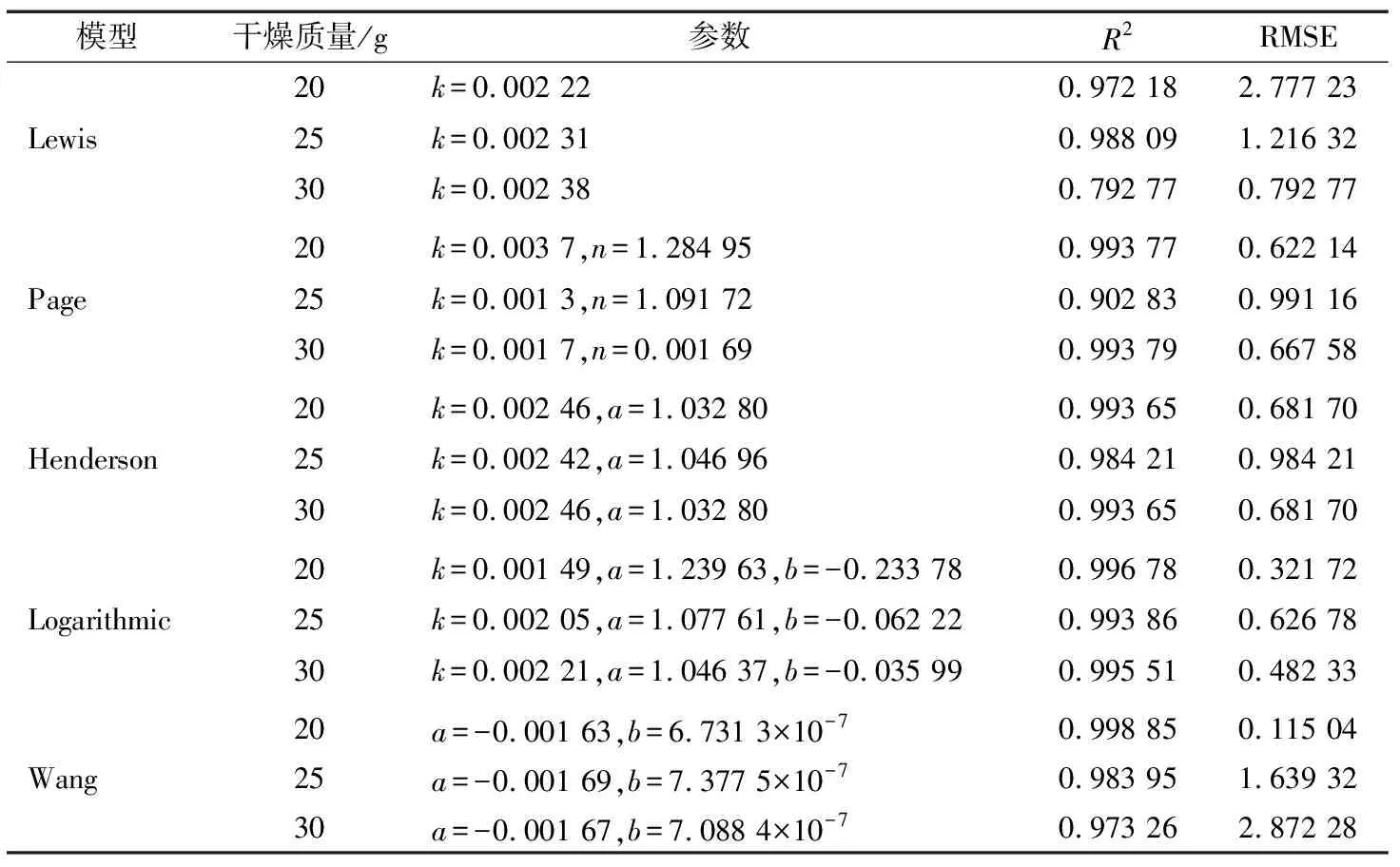

2.1.2 干燥模型曲线拟合 由表2可知,Logarithmic模型对于不同干燥质量下猪肉的微波干燥所得数据的拟合最优,其决定系数为0.993 86~0.996 78,均方根误差为0.321 72~0.626 78。

表2 不同干燥质量下5种数学模型的数据分析结果Table 2 Data analysis results of 5 mathematical models with different drying quality

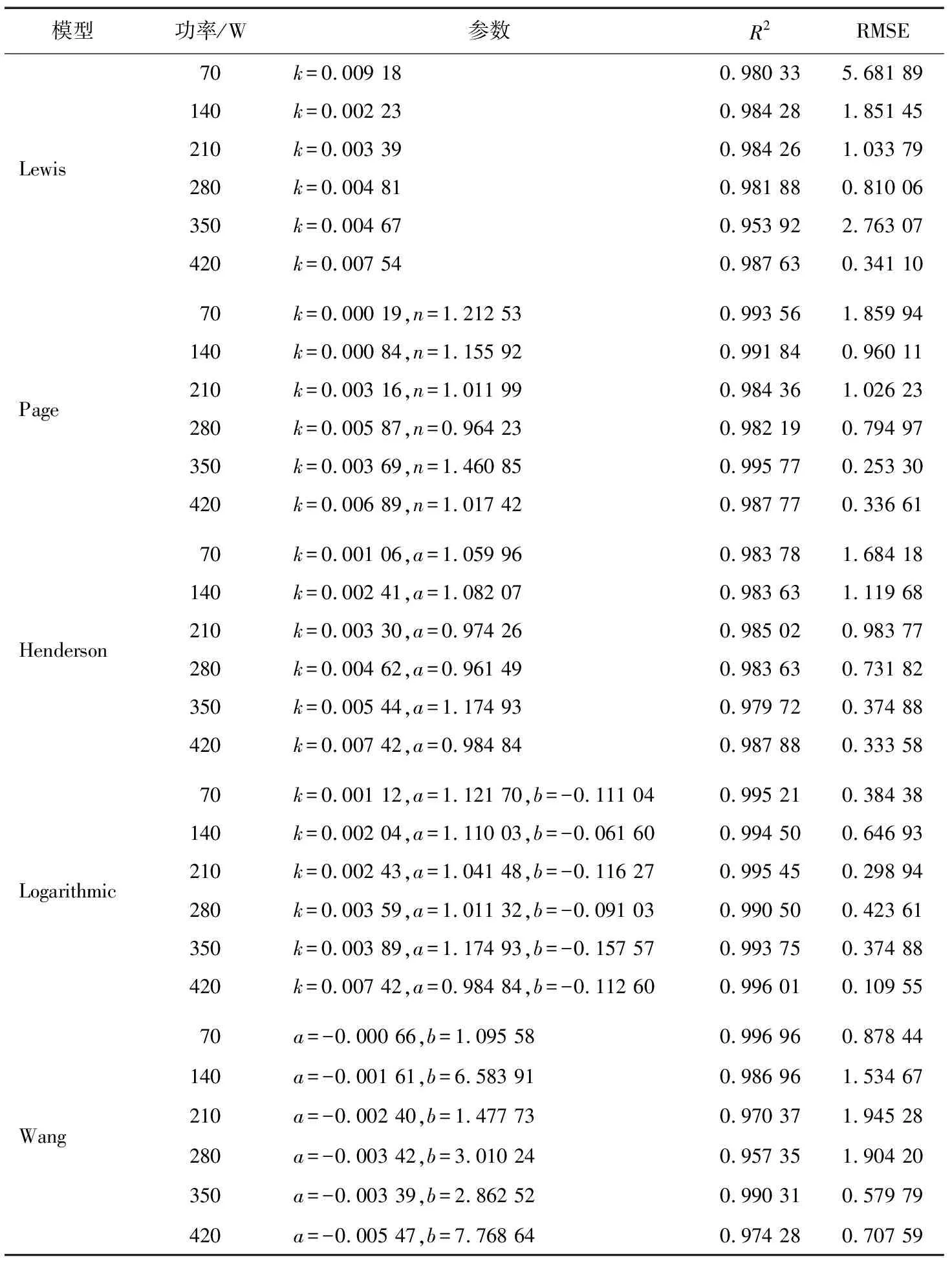

由表3可知,Logarithmic模型对于不同微波功率下猪肉的微波干燥所得数据的拟合较优,其决定系数为0.990 50~0.996 01,均方根误差为0.109 55~0.646 93,综合分析,Logarithmic模型对于不同干燥质量、不同微波功率猪肉的微波干燥所得数据的拟合较优,说明该数学模型能较好地描述猪肉的微波干燥规律。

表3 不同微波功率下5种数学模型的数据分析结果Table 3 Results of data analysis of 5 mathematical models at different microwave power

2.2 干燥效率与单位能耗

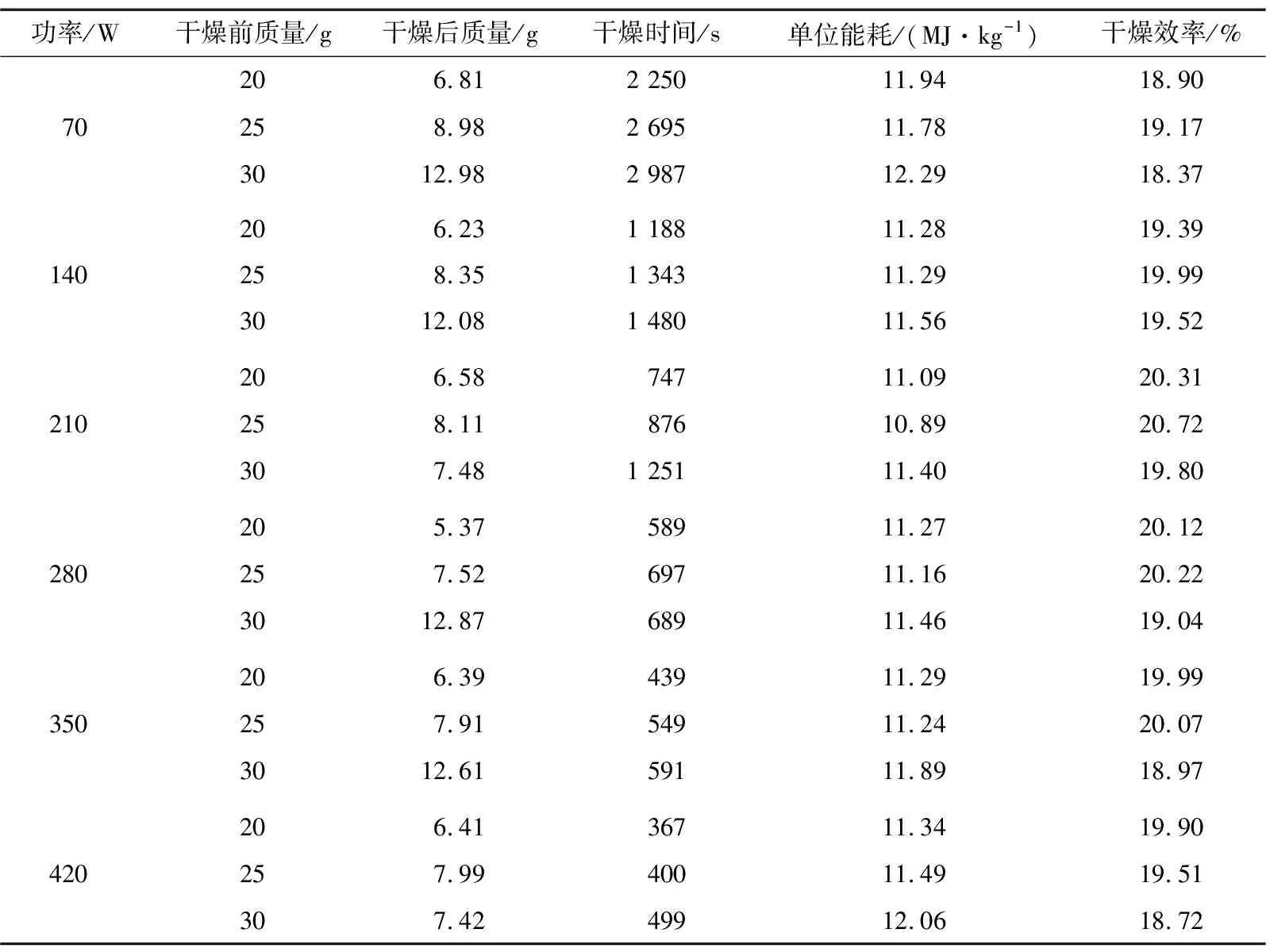

由表4可知,在猪肉的微波干燥过程中,随着干燥质量增加及干燥功率增大,干燥过程的单位能耗先降低后增加、干燥效率先增大后减小。当猪肉质量为25 g、微波功率为210 W时,单位能耗最低为10.89 MJ/kg,干燥效率最高为20.72%。有研究[21]表明,提高微波功率可以降低干燥时间。但并非微波功率越高,平均单位能耗越低,干燥效率越高[22]。因此,在进行微波干燥时应对微波功率、干燥能耗及干燥效率进行综合考虑。

表4 不同干燥质量下单位能耗和干燥效率Table 4 Unit energy consumption and drying efficiency under different drying quality

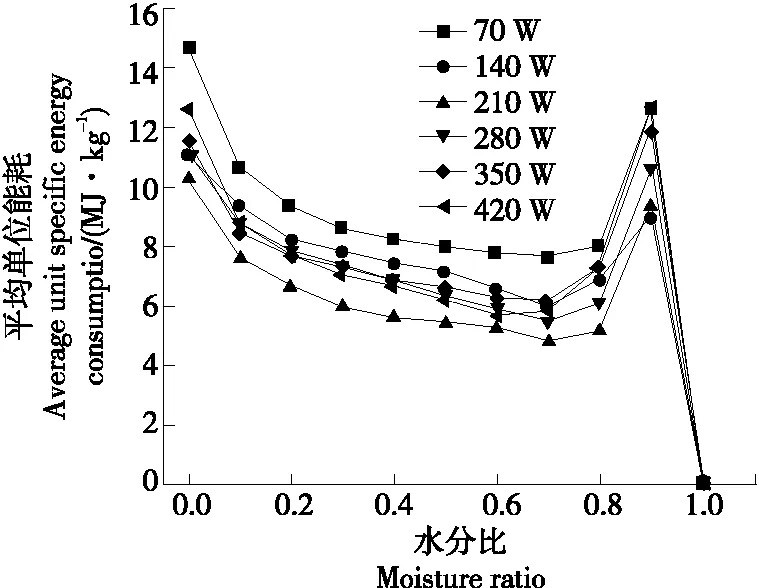

由图3可知,初始时刻,微波能耗呈快速增加趋势,微波的能量用于提高待干燥猪肉的温度,因此能耗较大;随后猪肉达到相应温度条件后能耗出现一个阶段的减小;最后微波能量用于蒸发猪肉内部的水分,需要的能耗逐渐增大,最终70 W时的单位能耗最高(为14.93 MJ/kg),210 W时的单位能耗最低(为10.89 MJ/kg)。相同的水分比条件下,微波干燥功率越高,干燥所造成的平均单位能耗越低。

图3 单位能耗与水分比的关系Figure 3 Specific energy consumption versusmoisture ratio

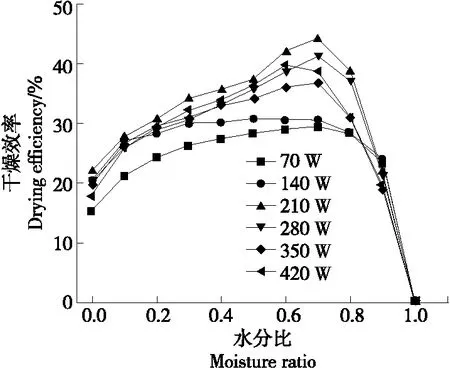

由图4可知,干燥开始时,猪肉吸收微波能量使其自身温度不断上升,这一过程中蒸发的水分较少。因此,初始时刻的加热阶段导致干燥效率不断增加,并在很短时间内达到最高值,之后干燥效率逐渐下降,最终维持在20%左右。这主要归因于干燥后期猪肉含水量的降低。

图4 干燥效率与水分比的关系Figure 4 Relationship between drying efficiency andmoisture ratio

3 结论

通过对5种常用的干燥数学模型进行比较发现,Logarithmic对数模型可以更好地描述猪肉在微波干燥过程中的水分比变化关系。微波干燥过程中,当干燥质量增加或微波功率增大时,猪肉的平均单位能耗先降低后增加、干燥效率先增加后降低,且当干燥质量为25 g、微波功率为210 W时达到最优,此时平均单位能耗为10.89 MJ/kg,微波干燥效率为20.72%。试验在研究微波功率和干燥质量对猪肉微波干燥特性的影响时,未考虑猪肉切片厚度这一因素。后续可寻求一种微波正交干燥试验,采用正交试验的极差分析和方差分析方法,分析猪肉切片厚度对微波干燥特性及能耗的影响,以更好地为猪肉微波干燥参数的优化及实际干燥工艺提供参考。