新型粉丝烘干室流场模拟与结构优化

2022-03-09安兆元

安兆元

师占群

(河北工业大学机械工程学院,天津 300401)

粉丝是中国的传统主食之一,其制作步骤一般是原料处理、磨取浆粉、和面、漏粉、冷却及干燥[1]。生产过程中干燥的温度、湿度和风速是影响粉丝质量和生产效率的重要因素[2]。现有粉丝烘干室存在气流分布不均匀、对热空气的流动利用率不高等问题。

计算流体力学(CFD)可以利用已有的流体力学理论,借助计算机工具,便捷、可靠地解决现实生活中的工程案例。利用CFD软件进行仿真,可以节约时间、经济成本,免于制造、试验、验证的流程,可实现对烘干设备流场仿真,获得烘干空间内部流场情况,加以分析后可对其进行有针对性的结构优化。王振文等[3]分析了热泵烘房内气流分布,并对热泵烘房结构进行了优化。李赫等[4]通过模型仿真分析了菊花干燥过程中干燥机内部的流场分布及变化规律,并验证了结果的可靠性。还有大量学者[5-12]对烘干或加工设备进行了流场仿真和结构优化,说明数值仿真方法可以验证流场内部情况,对烘干室结构进行优化可以提高烘干效率及产品品质。但现阶段尚未发现对于速食粉丝的烘干室流场研究,且现有粉丝烘干室的热空气流速分布不均匀,能源利用效率较低。研究拟针对该问题,借助CFD模拟软件仿真得到烘干部分的流场分布,并对烘干室结构进行优化设计,以求提高热空气流速的利用效率,旨在为企业提高生产效率、降低生产成本及创造更多商业价值提供依据。

1 烘干室流场模拟

1.1 粉丝烘干室

1. 切粉输送机 2. 螺旋上料机 3. 链板烘干机图1 新型粉丝烘干自动线Figure 1 Vermicelli drying automatic line

粉丝烘干室是新型粉丝烘干自动线(图1)的核心结构,新型粉丝烘干自动线主要是将前序已加工好而尚未切断的粉丝放置在该生产线上自主实现切割分离、成团上料、入盒烘干。现有的粉丝烘干室只在其顶部居中位置布置一个入口,未设置热空气出口,由链板烘干机粉丝前后两个进出通道进行排气。文中提出一种新的工艺,在烘干室中加入一个引流管道,热空气从侧面进入引流管道,流经引流管道后,直吹需要被烘干的粉丝,再从顶部排出,在升温度烘干的基础上引入热风烘干的模式,以提高热空气对粉丝烘干的作用效率。

1.2 数值模拟

应用CFD软件Fluent对原始烘干室进行流场模拟,研究空气在湿热条件下的流动问题,故选择基于压力的求解器,关联形式为压力—速度,选择SIMPLE算法,插值方法为二阶迎风,其精度相对于一阶迎风更为精确。热空气在烘干室中的运动为湍流,故采用湍流模型进行仿真模拟,模型选择兼具稳定性、经济型,计算精度比较高的标准k—ɛ模型对烘干室内的流场进行仿真,该模型主要基于湍流动能k和扩散率ɛ,方程如式(1)和式(2)所示[13]。

(1)

(2)

有效的黏性系数

μ=μl+μt,

(3)

(4)

式中:

μl——层流黏性系数;

μt——湍流黏性系数;

Gk——由层流速度梯度而产生的湍流动能;

Gb——由浮力产生的湍流动能;

C1ε、C2ε——经验常数,分别取1.44,1.92;

C3ε——湍流扩散率;

σk——湍动能的湍流普朗特常数,取1.0;

σε——耗散率的湍流普朗特常数,取1.3;

Cμ——湍流常数,取0.09。

1.3 网格划分

对厂家现有粉丝烘干室结构进行简化建模与仿真,现有烘干室在箱体中部设置有一个热风入口,未专门设置出口,通过粉丝的进出两个通道进行排风。对模型进行简化,去掉烘干链板,模拟热空气在空载箱体中的流场分布。

1.3.1 网格建立 利用Solidworks建立烘干室模型,箱内用于烘干的封闭尺寸(长×宽×高)为18 500 mm×560 mm×470 mm。应用SpaceClaim对模型进行处理并完成修复,抽取流体域,设置出入口后,导入Fluent Meshing中进行网格划分,采用结构化网格和非结构化相结合的混合网格划分方式,网格为六面体和多面体组合的形式,该组合可以在提高计算效率的情况下保证精度,并提高模型的局部计算精度。

1.3.2 网格无关性 为了确保仿真模拟运算的准确性,对简化模型进行网格划分,将模型网格数划分为30 150,459 267,1 357 593,2 087 371,3 426 745,并对这些不同数量的网格模型进行模拟,将入口速度设置为4 m/s,在建立的烘干室模型中选取Y=0.16 m,Z=0 m延Z轴直线,对其风速进行监测,进行网格无关性检测。

由图2可知,当网格数为30 150时,在6~14 m区间内与其他网格数的模型所得结果差距较大,密度加大后,风速的趋势、大小均趋于一致,可以满足仿真要求。故选用网格数为2 087 371作为仿真模型进行仿真求解计算。

图2 不同网格数下(Y=0.16 m,Z=0 m)的风速分布

1.4 边界条件

设置重力加速度沿Y轴向下9.81 m/s2,烘干室入口位于箱体顶端,由外部风机鼓吹热空气进入箱体,入口选择速度进口,入口速度设为6 m/s。出口与外界相通,故出口选择压力出口边界条件。湍流定义方法选择湍流强度和水力直径,其中入口的水力直径为244 mm,两个出口的水力直径为131 mm,烘干室的外壁材料为不锈钢,在粉丝烘干过程中不会发生移动,该仿真只模拟空气的流动,不涉及热量交换,所以壁面边界条件为无滑移,温度固定。

1.5 模拟结果

仿真计算得到的结果如速度云图(图3)和流线图(图4)所示。由图3可知,热空气从入口以初速度进入后,由于惯性向下移动,受出口位置的影响,中间与出口水平方向接近的位置空气流速相对于竖直方向较快,在入口对应的箱体底部,由于受到壁面的阻挡,空气速度沿底部向两侧延展,底部正对入口的地方流速比较低,呈现比竖直方向其他位置大的现象。箱体的绝大部分区域的空气流速低于1 m/s。两侧的出口处,随着水平位置越来越靠近出口,流速逐渐增大,最大可达10 m/s。由图4可知,空气先以较大速度进入箱体直到底部壁面,受到阻碍后又向上流动,反复波动之后逐渐向左右两出口水平移动,接近出口时在竖直方向向出口位置聚拢,直到离开箱体。对于一个连续的粉丝烘干自动线,在同一水平面上热空气在烘干室内的流动速度变化较大,且绝大部分空间的空气流速都很低,热空气利用效率较低,所以对烘干室结构进行优化是必要的。

图3 烘干室Z=0 m截面速度云图

图4 烘干室流线图Figure 4 Streamline diagram of drying room

2 模型优化与分析

2.1 仿真评价指标

对粉丝烘干自动线的原有烘干室结构进行优化,在烘干室内加入引流管道,使热空气通过管道引导到达粉丝烘干链板所在的位置。在对整体结构改进的前提下,对引流管道结构进行优化设计,对不同结构的烘干室进行流场仿真,得到各优化指标下的烘干效果。针对不同模型的仿真结果,需要建立评价标准,考察优化效果。

2.1.1 烘干热风速度数据分析

(5)

式中:

n——选取的监测位置数;

Vn——不同监测位置的风速值,m/s。

(2) 风速不均匀系数M:用于评价分析整体风速分布的均匀性,其计算式为:

(2)

式中:

σv——标准偏差;

n——选取的监测位置数;

Vi——各点的速度,m/s。

2.1.2 速度云图、流线图 通过Fluent后处理软件CFD-Post对Fluent的运算结果进行处理,得到烘干室内部截面的速度云图和流线图,通过速度云图可以判断热空气流速的分布情况,从而直观地反映热空气的速度的利用效率;流线图可以反映出一个质点从入口进入到烘干室中运动的整个过程,实现粒子运动路线模拟。以上两种图像可以更加具象地对烘干室内的流场分布进行分析,实现流场分布的可视化。

2.2 结构优化影响对比

2.2.1 烘干室整体优化方案与影响分析 保持原箱体规格,并在其中设置一个长18 m、直径200 mm的圆形截面引流管道,管道入口接烘干室对外部的风机出口,入口水平布置,垂直于引流管道本体,置于烘干室侧面,共设置90个管道出口,位于引流管道顶部,每间隔200 mm设有一个管道出口,使气流的分布相较于原有烘干室更加有针对性且在输入速度不变的情况下提升了局部流速。为保持进入箱体的空气流量与原箱体一致,按照入口面积比例,将入口风速设置为8.68 m/s,其他设置保持不变。箱体空气出口仍设置于箱体顶部,将其导入Fluent得到运算结果。

图5 优化后烘干室Z=0 m截面速度云图

图6 优化后烘干室流线图Figure 6 Streamline diagram of drying chamberafter optimization

图7 原烘干室气流路线示意图

图8 优化后烘干室气流路线示意图

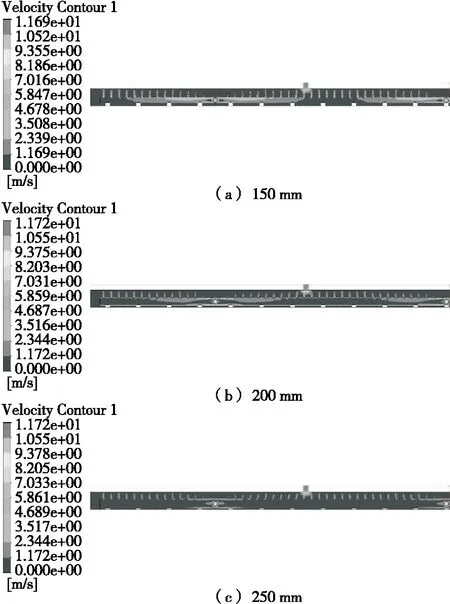

2.2.2 引流管道截面影响分析 引流管道截面形状为圆形,分别取管道直径为150,200,250 mm进行仿真,结果如图9和表1所示。在90个出口位置上方2 cm处,以相同间距取5个点并求得平均速度,其值随直径的减小而增大,可认为在圆形截面的条件下平均速度随截面面积的减小而增大,受制于引流管道入口的限制,其直径无法进一步减小,为探究平均速度和风速不均匀系数是否只与截面面积相关,将引流管道截面设置为长方形,选取截面规格为60 mm×200 mm,200 mm×200 mm,300 mm×200 mm并建立模型,模拟仿真结果见图10和表2。平均速度也随截面面积的减小而下降,但是其整体速度低于圆形截面,且风速不均匀系数有上升,风速不均匀系数的上升会导致各出风口间风速差距较大,不便于风速的统一设置和监控,结合图10,虽然60 mm×200 mm的矩形截面引流管道的平均速度最高,但是单个出风管不同位置的风速差距较大,不同出风管道间的平均风速差距也较大。而200 mm×200 mm的矩形截面引流管道的平均速度与直径为150 mm的圆形截面相似,比200 mm圆形截面的平均速度提升了19.2%,但风速不均匀系数较150 mm圆形截面下降了9.82%,较200 mm圆形截面下降了8.89%,所以200 mm×200 mm矩形截面的引流管道整体效果更好。由于烘干室空间和出入口直径的限制,长宽不能过大或过小,故对长、宽均为180,220 mm的矩形截面进行仿真,其平均速度与边长为200 mm截面的结果非常接近,边长为180 mm的正方形截面风速不均匀系数增加了4.08%,边长为220 mm的矩形截面与边长为200 mm的矩形截面相差0.38%,综合平均速度与风速不均匀系数考虑,200 mm×200 mm的矩形截面的效果最好。在同一形状的条件下,平均速度随横截面积的缩小而增大,当横截面积减小时,空气在横截面上的流动距离变短,速度损失更小。空气在圆形截面的管道中流动接触到壁面时,空气会延圆弧切向运动,由于惯性无法从出口流出,矩形截面的管道受该影响较小,故在尺寸接近时,平均速度和风速不均匀系数两方面的表现均优于圆形管道。

图9 圆形截面烘干室Z=0 m截面速度云图

表1 圆形截面90个出口处相同间距取5点速度数据

表2 矩形截面90个出口处相同间距取5点速度数据

图10 圆形截面烘干室Z=0 m截面速度云图

3 结论

通过CFD软件模拟了原始烘干室内的流场情况,发现气体流动对粉丝烘干的影响较大,对其进行优化,在新型烘干室内加入引流管道,气流进入烘干室时,更具目标性地直接作用于需要烘干的粉丝上,在烘干链板位置处竖直方向的平均速度较原始烘干室的提升了120.83%。进一步优化引流管道横截面的形状和尺寸,最终选取效果最好的200 mm×200 mm的矩形截面的引流管道,在引流管道出口位置的平均速度较初始直径200 mm圆形截面的提升了19.2%,风速不均匀系数下降了8.89%,提高热空气利用效率和粉丝烘干效率,达到节能减排。后续将结合粉丝烘干模型进行综合分析,以求进一步提高粉丝自动线烘干效率及产品品质。