纯电动汽车电液复合制动能量回收策略研究

2022-03-09陈勇李聪聪郭立书魏长银邱子桢李光鑫

陈 勇 李聪聪 郭立书 魏长银 邱子桢 李光鑫

文章编号:1007-2373(2022)01-0007-09

摘要 为了进一步提升纯电动汽车的能量回收效率,提出一种电液复合制动能量管理策略。为解决低速时电机效率较小且存在转矩波动的问题,设置制动能量回收车速门限值为20 km/h。比较电机回收力矩最大值与法规规定的界限,取两者中最大为电机回收力矩。为了验证能量回收效果,搭建了SIMULINK逆向仿真模型,将该策略与无制动能量回收策略和理想制动能量回收策略在NYCC、CATC、FTP 3种循环工况下进行对比仿真,采用制动能量回收效率和整车有效能量回收效率2个指标来评价该策略制动能量回收的效果。仿真结果表明在NYCC循环工况下电液复合制动系统的整车有效制动能量回收效率平均提高了21.61%,动力电池SOC值提高了1.85%,增加了电池电量,提高了汽车的续驶里程。

关 键 词 纯电动汽车;电液复合;制动能量回收;SIMULINK

中图分类号 U469.721.3 文献标志码 A

Research on energy recovery strategy of electro-hydraulic composite brake for pure electric vehicles

CHEN Yong LI Congcong GUO Lishu WEI Changyin

QIU Zizhen LI Guangxin

(1.Tianjin Key Laboratory of Power Transmission and Safety Technology for New Energy Vehicles, Hebei University of Technology, Tianjin 300130, China; 2. Zhejiang Geely New Energy Commercial Vehicle Research Institute, Hangzhou, Zhejiang 310052, China)

Abstract To improve the braking energy recovery rate of electric vehicles, an energy recovery strategy is proposed for the electro-hydraulic composite braking system. The brake energy recovery vehicle speed threshold is set low to 20km/h to solve the problem of low motor efficiency and torque fluctuation at low speed. After comparing the maximum value of the motor recovery torque with the limits specified by the regulations, we find that the maximum of the two is the motor recovery torque. In order to validate the performanceof the energy recovery strategy, the SIMULINK reverse simulation model was built. The strategy was compared with the no-braking energy recovery strategy and the ideal braking energy recovery strategy under the three cycle conditions of NYCC, CATC and FTP. The recovery efficiency and the effective energy recovery efficiency of the vehicle are used to evaluate the performanceof the brake energy recovery of the strategy. The simulation results of NYCC cycle condition show that the effective braking energy recovery efficiency of the electro-hydraulic composite brake system is increased by 21.61% on average, and the SOC value of the power battery is increased by 1.85%, which increases the battery power and driving mileage of the vehicle.

Key words pure electric car; electro-hydraulic compound; brake energy recovery; SIMULINK

0 引言

純电动汽车的续驶里程是当前的研究热点。在传统的制动系统中,大约三分之一的能量在减速期间被浪费[1],因此有必要采用有效的方法来重新获得这种浪费的动能。纯电动汽车的制动过程中进行能量回收是增加电动车续驶里程的有效方法[2]。制动能量回收的结构需要将电动车在减速制动过程中把车辆的一部分动能转化为电能并储存在储能装置中,常用的能量回收系统包括电动、机械和液压系统[3],其中,电动再生制动系统在车辆制动过程中进行频繁的能量转换,而驱动电池功率密度低,大大缩短蓄电池的寿命,且电池一旦报废对环境造成不可控的影响[4]。液压再生制动系统结构能量密度低[5],比最接近的电气系统小33%,轻20%,液压系统因此是再生制动的合理选择[6]。而电液复合制动系统具有高功率密度和节能效率,已被证明适用于重型车辆[7],在保证安全驾驶的情况下,既可进行ABS液压制动、电液复合能量回收制动,又能实现ABS与电液复合能量回收制动和自动辅助制动,确保电动车制动能量回收的最大化[8],就现阶段为最佳选择。制动能量回收控制策略既是汽车制动性能的保证,又可以提高制动能量回收率,最终提高整车效率。 Ko等[9]把前后轴上的制动力按固定比值进行分配,当汽车进行高强度制动时,摩擦制动线已远远高于I曲线,无法保证汽车的稳定性。赵国柱[10]最大限度的使用电机制动,虽然制动能量回收率高,但是实现结构复杂,且技术难度高。Kawabe等[11]充分利用地面附着条件,用于精确检测前、后轴法向载荷的控制器需要智能化,结构冗余复杂。在保证汽车安全的前提下,电液复合制动能量回收策略对电机制动具有优先使用权,以确保能量回收最大化[12],其仿真结果表明在日本1015道路循环中,电机回收能量提升了56.1%。

本文针对电液复合制动系统的构型特点根据汽车制动力学分析的理论搭建SIMULINK逆向仿真模型。提出一种带有车速门限并实现能量回收最大化的制动力分配策略,在3种循环工况(即美国NYCC工况、中国CATC工况、美国FTP工况)下进行制动仿真,采用制动能量回收效率和整车有效能量回收效率两个指标来评价3种制动能量回收策略的效果。

1 汽车制动系统结构与动力学

1.1 电液复合制动结构

纯电动汽车电液复合制动系统结构中液压制动与能量回收制动并存,其模块结构示意图如图1。

在制动管路上安装高速阀2,其目的是实现踏板力与制动压力分离,两位两通阀1用于传统制动模式与电液复合制动模式的相互转换,阀1只有在阀2出现故障和速度不满足电液复合制动要求时才会开启,阀3用于各车轮压力调节。在各阀以及再生制动控制器的的配合下实现能量回收。该结构的能量传输情况如图2所示。

当汽车启动后,动力电池驱动电机工作,为汽车提供能量驱动汽车行驶;当汽车需要减速或者驻车时,由摩擦制动与回馈制动组成的制动力起作用,摩擦制动通过前、后轮摩擦制动以摩擦热形式散发能量,而回馈制动使驱动电机旋转发电,为动力电池提供能量。

1.2 汽车制动动力学分析

汽车在水平路面上制动時的受力示意图如图3所示 [13]。

对图3中汽车前轮和后轮的接地点分别取力矩,得到地面的法向反力,当前、后轮相对于制动器没有相对运动时,考虑到汽车制动时遇到路面的不平度具有平稳随机的特征,求得地面作用于前、后轮的法向反作用力为

式中:FZ1为地面对前轮的法向反作用力(N);G为汽车重力(N);a为质心至前轮中心线的距离(m);m为质心质量(kg);hg为质心高度(m)。

1.3 理想制动力分配曲线

在附着系数[ϕ]为任何数的路面上,前、后车轮同时相对于制动器没有相对运动的条件为:附着力等于前、后车轮制动器制动力之和,且附着力等于各自前、后轮制动器制动力[13],并联立式(1)得

根据式(2)得到的曲线,称I曲线。I曲线和汽车的结构有关系,并且汽车质心位置不同,画出的I曲线也不相同。

由式(2)可以看出,当汽车制动时,若增加前车轮的载荷,则后车轮的载荷减小,结合I曲线可知,在汽车制动过程中,前轮的制动力增大,后轮制动力减小,因此大多数汽车采用前轮进行制动能量回收。

1.4 前、后轮抱死曲线

在汽车制动过程中,若某一车轮的制动力大于地面提供的制动力,则车轮将抱死,并在地面上拖滑。不但会使汽车失去转向能力、使汽车的稳定性降低,还会加大轮胎的磨损,从而降低轮胎的使用寿命。当前轮相对于制动器没有相对运动时,有如下关系:

式中:[Fbf]为此刻前轮制动力(N);[ϕ]为路面附着系数,根据[ϕ]值的不同,可画出不同的曲线,得到f线组,同理可得到后轮相对于制动器没有相对运动时的r线组。

1.5 《ECE制动法规》

为了保证汽车制动时的稳定性和足够的制动效率,联合国制定了《ECE R13制动法规》,其对象是双轴汽车,目的是对汽车的前、后轮制动器制动力提出要求。对于附着系数在0.2~0.8之间的车辆要求其制动强度z ≥ 0.1+0.85([ϕ]-0.2),车辆在各种装载状态时,前轴利用附着曲线应在后轴利用附着曲线之上[13]。根据上述要求可得到ECE法规曲线,

2 整车制动能量回收模型

2.1 整车动力学模型

汽车在水平道路上行驶时,受到滚动阻力、空气阻力以及加速阻力的影响,汽车的行驶阻力为

式中:f为滚动阻力系数;[CD]为空气阻力系数;A为迎风面积,即汽车行驶方向的投影面积(m2);u为汽车的行驶速度(m/s);δ为汽车旋转质量换算系数。

2.2 电机模型

驱动电机是纯电动车里最重要的部分,也是制动能量回收最重要的部分之一[14],当处于再生制动时,电动机相当于发电机,电机的发电能量为

式中:[TN]为电机的额定转矩(N·m);[PN]为电机的额定功率(kw);[nN]为电机的额定转速(r/min),[n]为电机的转速,由当前车速计算出;[ω]为电机的角速度(rad/s);[ηm]为电机的发电效率。

3 最大化制动能量回收策略设计

电机在不同材质、制造工艺以及结构等方面都会存在差异,这些差异导致单位电流在不同的转子位置角处产生的转矩也不尽相同[15]。转矩波动主要由高频电压谐波形成,其频率特征与其相同。电机工作运转时,电机控制器中的某些参数会发生变化,那么电流将不再同电压保持相同的正弦波形,此时电机会产生大量高频谐波。在一个电机控制器周期内,电机产生高频谐波的计算公式如下:

式中:[uerr]为逆变器输入与输出电压的差值即偏差电压;Δu为逆变器电流的平均误差电压。

这些高频谐波通过介质传至整辆汽车中,汽车会产生不同程度的脉动,低速时高频谐波的频率更接近于驱动电机的固有频率,脉动会更加明显,因此设定一个阈值来改善整体效率与转矩脉动的状况,设定阈值为20 km/h,消除整车低速抖动的情况。

3.1 制动力分配

电动车的总制动力被分配到前、后轮上,并且前、后轮制动力的分配点应在I曲线、F线、x轴和ECE法规线围成的封闭区域内如图5中ABCD所示,把无限空间中有限的个体映射到有限的空间中去,对封闭区域离散化,有效降低了时间复杂度,提高了工作效率。拟定Z线为汽车制动时的一条变动线,在这条变动线上对前后制动力进行分配,每有一个制动强度,都会有一个m点与之对应,同时会读取一个前轮制动力和后轮制动力,当m点在x轴、ECE法规线和f线上时,前轴具有最大的制动力。根据以上的分析,以某款前驱型电动车为例,叙述基于电液复合制动的能量回收策略。

1)当m点位于I曲线的下方时,前轮制动力均由再生制动力提供,即

式中:[Fe]为电机的实际再生制动力;[Fm]为前轮的液压制动力。

2)当m点位于I曲线的上方时,前轮的制动力由再生制动与液压制动共同提供。即

3)当电动车处于紧急制动时,为了保证驾驶安全,仅进行液压制动,不再进行制动能量回收。

针对以上各种情形,后轮的液压制动力应由各分配点确定。

3.2 能量回收策略的实现

根据电液复合制动能量回收策略搭建SIMULINK模型,图6是SIMULINK模型流程图。

4 仿真分析

整车制动能量回收模型主要由整车模块、车轮及减速器模块、传动系模块、电机模块、制动能量回收模块、电池模块构成,如图7所示。电动汽车通过某一汽车循环工况获得速度,该速度信号会迅速传到车轮以及减速器模块。车轮及减速器模块对这一信号做出反应,然后将此信号通过传动系模块传到电机模块。电机模块需对当时处于发电状态及电动状态做出判断,若电机处于发电状态,将电机状态的信号传递到制动能量回收系统模块中。动力电池对制动能量回收系统模块做出反应,则需要回收能量,即将电能转化为化学能并储存在动力电池中。若电机处于发电状态,将电机状态的信号传递到制动能量回收系统模块中。动力电池对制动能量回收系统模块做出反应,则需要释放能量,即将动力电池中的化学能转化为电能,使电机驱动传动系模块,为车轮以减速器模块和整车提高电能,最终保证汽车的正常行驶。其中具体仿真参数如表1所示。

4.1 不同制动能量回收策略的对比

采用制动能量回收率和整车有效能量回收率这2个评价指标作为电液复合制动能量回收策略的判断标准。储能装置回收的能量与整车制动消耗能量之比为制动能量回收率,储能装置回收的能量与整车驱动消耗的能量和整车制动消耗量的和之比为整车有效回收率[16]。

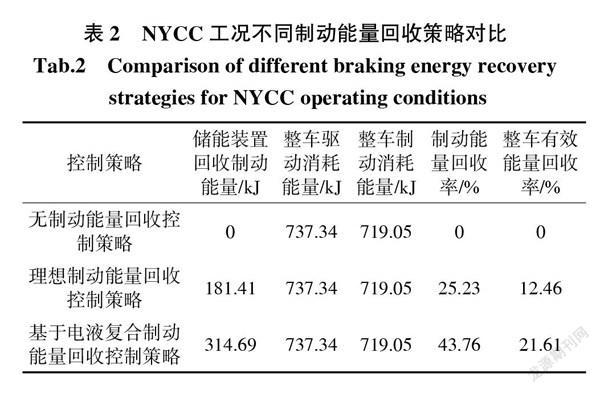

根据表2可以得到,在NYCC工况下,汽车在电液复合制动能量回收控制策略下整车制动能量回收率和有效能量回收率最高,理想制动能量回收策略次之,无制动回收策略没有能量回收;其中电液复合制动能量回收控制策略较理想制动能量回收策略的整车制动能量回收率和有效能量回收率分别提高18.53%、9.15%,而所提策略较无制动回收策略的整车制动能量回收率和有效能量回收率分别提高43.76%、21.61% 。说明本文所提的策略具有优异的能量回收效果。

下面是本文所搭建的SIMULINK模型与原有ADVISOR模型结果对比,在误差允许范围内认为所得结果一致,如表3。

4.2 不同循环工况的能量回收策略对比

为了研究电动车在电液复合制动能量回收策略,工况下的制动能量回收状况,对3种循环工况进行制动仿真,仿真结果如图8~图16所示。

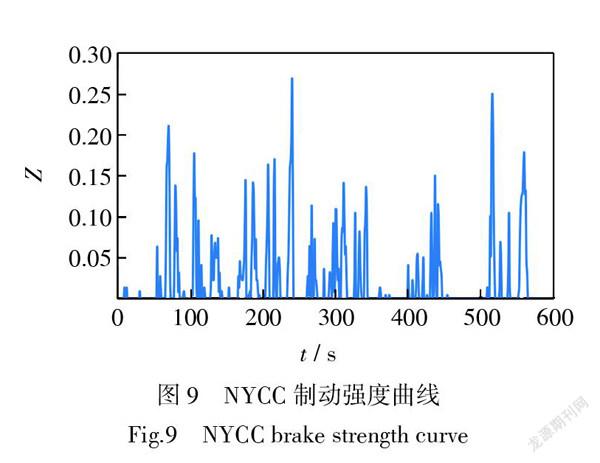

NYCC工况的时间与车速的曲线如图8所示,该工况循环时间为600 s,最大速度为44.58 km/h,图9是该工况的制动强度曲线,从图中可以得出电动车的制动强度波动大,该工况的制动强度大多在0.05附近,且Z≤0.27,NYCC工况下的再生制动功率曲线如图10所示,此工况的再生制动功率回收时刻稀少,但再生制动功率较大,最大的再生制动功率Preg-max=17.19 kW。

CATC工况的时间与车速的曲线如图11,该工况循环时间为1 800 s,最大速度为114 km/h,图12为该工况的制动强度曲线,从图中可以得出电动车的制动强度波动较小,该工况的制动强度大多在0.025和0.07附近,且Z≤0.20,CATC工况下的再生制动功率曲线如图13所示,此工況的再生制动功率回收时刻较多,且再生制动功率也较大,最大的再生制动功率Preg-max=32.27 kW。

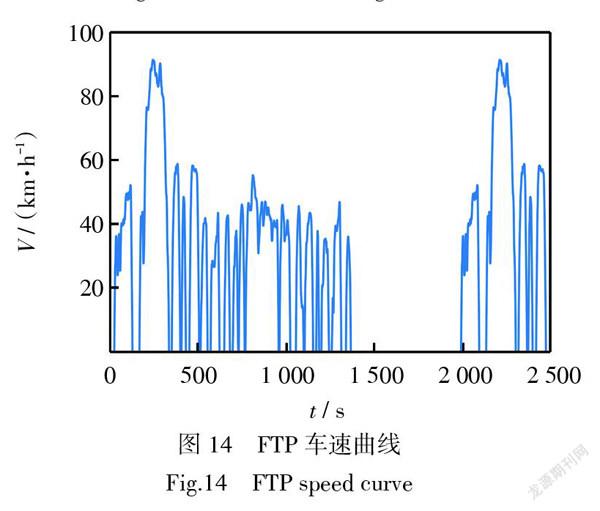

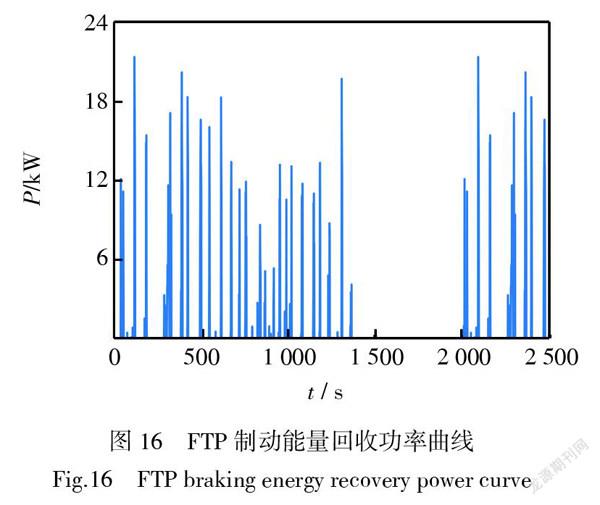

FTP工况的时间与车速的曲线如图14,该工况循环时间为2 500 s,分别为冷启动阶段、暂态阶段和热启动阶段,最大速度为91.25 km/h,图15是该工况的制动强度曲线,该工况的制动强度多在0.02和0.15附近,且Z<0.16,FTP工况下的再生制动功率曲线如图16所示,再生制动时间点多,回收功率大,最大的再生制动功率Preg-max=21.25 kW。下图是3种循环工况下电液复合制动能量回收策略的制动能量回收情况。

图17中NYCC、CATC、FTP分别是3种循环工况下电液复合制动能量回收策略的Ereg变化曲线,结合各工况的制动强度曲线即可得出:在NYCC工况下,其循环耗时600 s,在制动强度越大的时间点处,能量回收曲线越陡,循环结束能量回收停止,即储能越多且能量回收为[EN=314.69]kJ;在CATC工况下,其循环运行时间为1 800 s,能量回收曲线在500 s后较陡,即能量回收为[EC=1 508.48]kJ;在FTP工况下,每个时间点回收的能量相差甚微,整个能量回收曲线陡峭程度较平缓,在1 400~2 000 s之间为汽车的热启动阶段,因此能量回收关闭,最终回收的能量为[EF=1 943.66]kJ。

电液复合制动控制策略在3种循环工况下的制动能量回收率情况,见表4。

在电液复合制动能量回收策略下,汽车在NYCC、CATC和FTP工况下的制动能量回收率依次增大,整车有效能量回收率也是如此。通过观察对比这3种工况的速度曲线和制动强度曲线,其制动愈频繁且制动强度均值愈大则制动能量回收率和整车有效能量回收率越高。

4.3 电池SOC值

电池管理系统的关键参数——电池的荷电状态(SOC),用来监测、评估电池寿命和健康状态[17]。有研究显示,通过能量再生制动回收可使续驶里程提高10%~30%[18]。SOC值与汽车的行驶里程息息相关,图18是3种制动能量回收控制策略下的电池SOC变化曲线。

图18中SOC1、SOC2、SOC3分别是无制动能量回收控制策略、理想制动能量回收控制策略、基于电液复合制动能量回收控制策略的SOC变化曲线,同一时刻,从SOC1到SOC3的值逐渐增大,同一SOC值,SOC3可以运行时间更长,从而增加了汽车的运行里程。在运行一次NYCC循环工况,SOC2的最小值比SOC1提高了1.13%,SOC3比SOC1提高了1.85%。

5 结论

本文针对电动汽车续驶里程低与低速时制动能量回收导致脉动的问题,提出一种改进制动能量回收策略,并在多种工况下与无制动能量回收策略和理想制动能量回收策略对比得出如下结论:

1)本文所提策略适用于具有频繁制动且制动强度均值较大特征的工况,可实现更大的能量回收。

2)在NYCC工况下,所提策略能量回收较无无制动能量回收策提高43.76%的能量回收率,其中整车有效制动能量回收率提高21.61%,比理想制动能量回收策略提高仅18.53%, 而整车有效能量回收效率仅提高9.15%。

3)循环工况中制动愈频繁且制动强度均值愈大则制动能量回收率和整车有效能量回收率越高。

参考文献:

[1] ZHANG J Z,LV C,GOU J F,et al. Cooperative control of regenerative braking and hydraulic braking of an electrified passenger car[J]. Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering,2012,226(10):1289-1302.

[2] XU G Q,LI W M,XU K,et al. An intelligent regenerative braking strategy for electric vehicles[J]. Energies,2011,4(9):1461-1477.

[3] HO T H,AHN K K. Design and control of a closed-loop hydraulic energy-regenerative system[J]. Automation in Construction,2012,22:444-458.

[4] XU G Q,XU K,ZHENG C H,et al. Fully electrified regenerative braking control for deep energy recovery and maintaining safety of electric vehicles[J]. IEEE Transactions on Vehicular Technology,2016,65(3):1186-1198.

[5] 刘煦. 纯电动汽车再生制动控制策略研究[D]. 成都:电子科技大学,2015.

[6] MIDGLEY W J,CEBON D. Comparison of regenerative braking technologies for heavy goods vehicles in urban environments[J]. Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering,2012,226(7):957-970.

[7] MILANÉS V,GONZÁLEZ C,NARANJO J E,et al. Electro-hydraulic braking system for autonomous vehicles[J]. International Journal of Automotive Technology,2010,11(1):89-95.

[8] 郭恬,郭立书. 一种具有能量回馈的电动汽车制动系统:CN106143163A[P]. 2016-11-23.

[9] KO J W,KO S Y,KIM I S,et al. Co-operative control for regenerative braking and friction braking to increase energy recovery without wheel lock[J]. International Journal of Automotive Technology,2014,15(2):253-262.

[10] 赵国柱. 电动汽车再生制动稳定性研究[D]. 南京:南京航空航天大学,2006.

[11] KAWABE T. Model predictive pid traction control systems for electric vehicles[C]//IEEE International Conference on Control Applications. IEEE,2012:112-117.

[12] 郭金刚,王军平,曹秉刚. 电动车最大化能量回收制动力分配策略研究[J]. 西安交通大学学报,2008,42(5):607-611.

[13] 余志生. 汽车理论[M]. 5版. 北京:机械工业出版社,2009.

[14] 王猛,孙泽昌,卓桂荣,等. 电动汽车制动能量回收最大化影响因素分析[J]. 同济大学学报(自然科学版),2012,40(4):583-588.

[15] 高宽,马钧华. 低速下电机转矩脉动抑制的算法研究[J]. 电气传动,2015,45(9):15-19.

[16] GANTT L R,PERKINS D E,ALLEY R J,et al. Regenerative brake energy analysis for the VT REX,plug-in hybrid electric vehicle[C]// Vehicle Power and Propulsion Conference. IEEE,2011:1-6.

[17] 任永昌. 基于SK-PSO-RBF的纯电动汽车动力电池SOC及剩余里程的预测研究[D]. 赣州:江西理工大学,2018.

[18] 周豪. 纯电动汽车动力系统参数匹配及制動能量回收控制策略研究[D]. 重庆:重庆理工大学,2018.

收稿日期:2019-04-04

基金项目:国家重点研发计划(2018YFB0106403)

第一作者:陈勇(1954—),男,教授,博士生导师。通信作者:魏长银(1993—),男,博士研究生,weiag2@163.com。