浮选尾矿再回收工艺流程优化改造生产实践

2016-11-14杨玉杰徐静管乐

杨玉杰+徐静+管乐

摘要: 某金选矿厂为了要进一步提高尾矿回收率,降低生产成本,通过对尾矿再回收工艺流程及技术参数进行优化,以最小的投资实现了降本增效的目的。

Abstract: In order to further improve the tailings recovery rate, reduce the production cost, a gold ore dressing plant optimizes the technological process and technical parameters of tailings recycling process to achieve the objective of reducing efficiency and increasing efficiency by the minimum investment.

关键词: 尾矿;流程;试验;回收率;节能降耗

Key words: tailings;process;test;recovery rate;energy saving and consumption reduction

中图分类号:TD926 文献标识码:A 文章编号:1006-4311(2016)29-0104-02

0 引言

近年来,黄金矿山生产形势异常严峻,降低成本、提高金回收率是矿山当前工作的重中之重,随着矿石性质发生变化,原矿品位不断下降,资源储备不断减少,浮选尾矿中金的最大限度再回收显得尤为重要。然而,在实际生产过程中,存在给矿波动较大、设备老化严重、工艺不易操控等问题,造成系统处理能力不高、精矿品位较低、成本较高一系列影响。因此,为进一步提高尾矿回收率,降低生产成本,某金选矿厂在流程考察和相关浮选试验的基础上,对尾矿再磨再选工艺流程及技术参数进行优化改造,以最小的投资实现了利益最大化,经济效益和社会效益显著。

1 改造前工艺现状

1.1 尾矿再回收工艺流程

浮选尾砂经二级渣浆泵输送到再厂房Φ660旋流器分级后,分级溢流供充填用,分级底流经一段再磨后进入浮选,浮选采取Ⅰ粗、Ⅰ扫、Ⅱ精浮选工艺,再选尾矿供充填用,再选精矿经压滤机压滤后堆存外卖。工艺流程图见图1。

1.2 存在的问题分析

①由于2011年系统恢复改造所用设备大部分利用当时闲置的旧设备,经多年运行后,设备磨损严重,每天处理尾矿量280吨左右,与流程设计的400吨/天处理能力相差较大。②通过生产检测,磨矿细度-200目细度55%以上,根据试验室试验磨矿细度在48%可满足浮选要求,有过磨情况。③由于浮选尾矿进入再选系统之后为焦家矿区井下充填供矿,井下充填不稳定导致给矿矿量、浓度、细度等波动较大,生产系统不稳定,严重影响处理量和浮选指标。④扫选精矿品位0.2g/t左右,接近尾矿品位,加强一次扫选无明显意义。且粗选第一槽液面稳定控制,既加大了工人劳动强度,又对浮选指标造成影响。

2 改造实施方案

根据系统在生产中存在的问题,在流程考察和浮选条件试验的基础上,采取措施优化现有工艺流程和工艺条件,以便提高浮选指标和降低生产成本。

2.1 井下充填备用泵供砂管路改造

2.1.1 改造背景

由于浮选尾矿进入再选系统之后为井下充填供矿,随着井下充填需求增加,原来开单台充填泵已不能满足,需不定期同时开两台尾矿泵,导致给矿矿量、浓度、细度等波动较大,生产系统不稳定,严重影响处理量和浮选指标。

2.1.2 改造方案

将位于磨浮厂房的井下充填备用泵管路(∮245)在进入尾矿再选厂房旋流器给矿前合适位置焊接一条带阀门的向上分支管路(∮245无缝钢管),长约2.5米,直接引到焦家充填缓冲箱内。

2.1.3 改造应用情况

当井下充填泵需开两台时,只有常用泵管路矿浆经分级旋流器进入再磨系统,即可满足尾矿再选生产,备用泵管路矿浆不经过再磨分级旋流器而直接进入充填,给矿稳定,易于调节,避免了两泵矿浆量过大对尾矿再选指标的影响。当常用泵故障需维修时,备用泵可通过阀门调节使矿浆进入尾矿再选旋流器,确保尾矿再选正常生产。

2.2 浮选工艺流程优化改造

2.2.1 改造背景

改造前,尾矿再选工艺采用一粗一扫二精流程,经对该系统流程考察和日常生产检测发现,相比15年以前,原矿品位降低了0.18g/t左右,精矿品位降低5g/t左右,扫选精矿品位0.2g/t左右,接近尾矿品位,计算浮选时间27分钟,大大超过此前试验最佳浮选时间,加强一次扫选无明显意义。而且系统采用的SF型浮选机为吸浆槽,扫选泡沫通过自吸进入粗选槽中,不利于粗选第一槽液面稳定控制,既加大了工人劳动强度,又对浮选指标造成影响。

2.2.2 浮选时间验证小型试验

试验矿样取自生产现场的球磨排矿,直接进行浮选试验,浮选浓度46%,细度50%。试验采取一粗开路流程,共进行4组,浮选时间分别为5min、7min、9min、11min、13min,药剂制度均采用捕金灵50g/t,2#油30g/t,试验结果见表1。

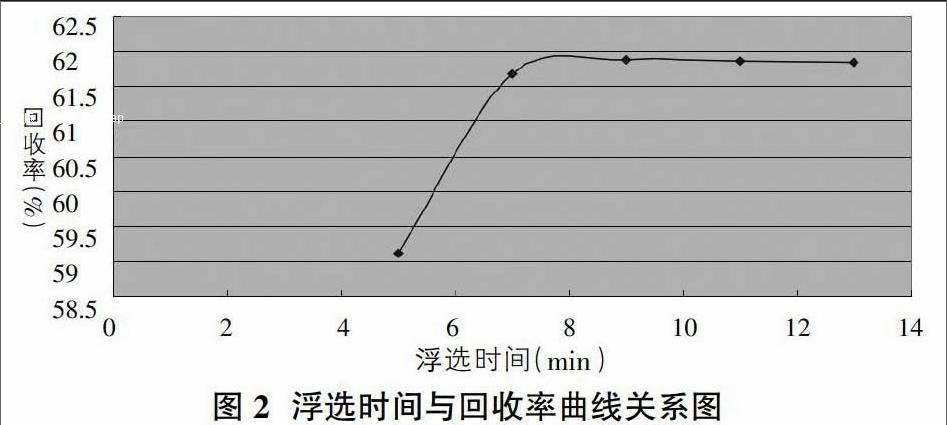

根据以上试验结果,得出浮选时间与回收率关系曲线图2。

试验分析:试验过程中,当粗选至6 min 时,刮取泡沫颜色发灰白,泡沫层变薄且发脆易碎,说明已接近浮选临界,由浮选时间与回收率关系曲线图看,试验浮选时间8分钟即可满足浮选要求。由于试验是在间断给矿的单槽浮选机中进行的,而生产是在连续给矿的串联浮选槽中进行的,因此,生产中要延长浮选时间,才能达到试验指标。参照类似经验实例,最佳浮选时间12-14分钟,而目前一粗一扫的流程浮选时间高达27分钟,浮选时间过长对成本和指标造成一定影响。

2.2.3 改造方案

经过现场实际情况,将原来Ⅰ粗、Ⅰ扫、Ⅱ精的浮选工艺改为Ⅰ粗、Ⅱ精流程。具体改造方案为:将三台扫选槽内矿浆放净关停,扫选精矿至粗选槽管路封堵,原粗选尾矿至扫选槽管路断开,新增一条钢丝胶管通过上下层平台垂直放到下层泵池内。改造后,工艺稳定,粗选时间为12分钟左右,符合工艺要求。

2.3 旋流器沉砂嘴尺寸和钢球补加制度调整优化

2.3.1 改造背景

改造前,通过生产检测,旋流器分级底流浓度仅达到66%左右,球磨机磨矿细度-200目细度高达55%以上,而根据试验室试验磨矿细度在48%可满足浮选要求,加上由于2011年系统恢复改造所用设备大部分利用当时闲置的旧设备,经多年运行后,设备磨损严重,以上原因造成,系统每天处理量不到300吨,与流程设计的400吨/天处理能力相差较大。

2.3.2 优化方案

经过现场试验后,将∮660旋流器沉砂嘴由原来的∮85改为∮75;钢球补加方面,将原来每周2.5吨∮40钢球调整为每周2吨,保持电流在160A。

2.3.3 优化后应用情况

经生产检测,旋流器分级底流浓度由原来的66%提高到75%,球磨机排矿-200目细度控制在48%左右,系统日处理能力达到350吨,日产精矿量达到70吨,比改造前提高17%以上。

3 结论

经过详细的改造方案论证后,所有改造于15年6月20日完成并投入应用。经过一年多的应用实践表明,系统给矿稳定,浮选操作平稳,工艺流畅,浮选指标明显提高,生产成本和工人劳动量大大降低,为尾矿再回收起到了重要作用。改造前后浮选指标见表2。改造前后尾矿再选系统动力消耗情况见表3。

根据改造前后指标、动力消耗对比数据计算,年增经济效益184.42万元,具体如下:①根据电耗实际情况,每度电按0.72元计算,平均每日节省电费596元,按每年运行330天计算,年节约电费19.67万;②改造前,三台扫选电机同时运行,搅拌叶轮、刮板每半年更换一次,槽体及隔室漏损每两个月焊补一次,改造后年节省维修备件、材料费用2万元;③改造后,每年节约钢球15吨左右,按4500元/吨计算,年节约成本6.75万元;④通过工艺技术优化改造及加强现场工艺操作,浮选精矿品位比改造前提高4.52g/t,日返金量提高18.91g/d,按每年运行330天,金价250元/克计算,年增经济效益156万元。

参考文献:

[1]霍涛,曹亦俊,黄根,李甜甜.某硫铁矿浮选尾矿再选试验研究[J].矿山机械,2012,40(11):79-83.

[2]张玉珍.浅谈选矿厂尾矿的回收与利用[J].湖南有色金属,2002,18(3):7-8.

[3]叶发金.浅议贵州某金矿尾矿矿泥再回收工艺研究[J].中国高新技术企业,2013(28):101-102.