往复式压缩机排气阀阀片断裂原因分析

2014-12-25章晓剑王星联郭晓军何林林

章晓剑 宋 彬 王星联 郭晓军 何林林

(中国石油兰州石化设备维修公司 兰州)

一、引言

往复式压缩机是航煤加氢装置的核心设备。新氢往复式压缩机从系统管网中获得新氢,将新氢加压到装置反应所需的压力输送到装置反应器中。40万t/a航煤加氢装置上的新氢压缩机采用意大利新比隆公司生产的2HA/2型双列对动式往复压缩机。设计入口压力0.8 MPa,出口压力8.4 MPa,流量50 m3/min,由转速为740 r/min,功率335 kW的电机带动。

压缩机自运行以来,气阀故障经常发生,主要表现为排气温度升高,排气量降低,压缩机曲轴、连杆大头瓦、十字头销磨损。气阀失效是排气温度升高,排气量降低的直接原因。近几年内气阀失效主要表现为阀片断裂,直接影响介质的压力和压缩机的正常运行。阀片断裂是2HA/2往复式压缩机最主要的故障。

1.气阀及阀片故障

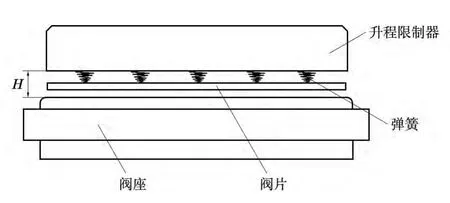

(1)气阀。气阀由阀座、启闭元件、升程限制器和弹簧组成。2HA/2型往复式压缩机阀座和升程限制器均采用2Cr13材料,材料成分(重量百分比)含 C,0.16%~0.25%,Si≤1%,Mn≤1%,S≤0.03%,P≤0.035%。Cr,12%~14%,Ni≤0.6%,气阀及其组成见图1。

图1 气阀组成

2.阀片

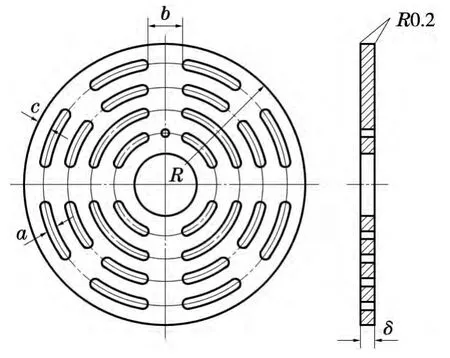

2HA/2往复式压缩机,从柴油加氢装置改造成航煤加氢装置以来,根据气阀的运行、开发和制造情况,先后采用过金属环状阀、金属网状阀,网状塑料阀等。2006年改造时,采用的网状阀片材料为3Cr13,材料成分(重量百分比),含C,0.26%~0.35%,Mn≤1%,Si≤1%,S≤0.03%,P≤0.035%,Cr,12%~14%,Ni≤0.6%。阀片外径121 mm,内径27 mm,厚度2 mm,内外边缘圆角半径 0.2 mm。阀片经过精磨和去应力处理。阀片设计寿命为4500 h,结构见图2。

3.阀片工况

航煤加氢装置2HA/2新氢往复式压缩机工作介质为重整氢气,主要包括 H2、烷烃、芳香烃等。主要成分(体积百分含量),甲烷1.75%,乙烷2.19%,丙烷2.1%,正丁烷 0.53%,异丁烷0.88%,正戊烷0.01%,异戊烷0.24%,碳6含量1.16%,氢气91.14%。

阀片在阀腔内外的气流压差和弹簧的联合作用下,活塞每运动一个行程,阀片就要撞击升程限制器和阀座各一次。转速为740 r/min时,阀片每分钟各撞击升程限制器和阀座740次。在阀座和升程限制器的来回撞击中,阀片一直处于高频撞击状态。该压缩机一级排气温度为100~130℃,排气阀阀片长期处于较高温度工作条件。由于阀座在运动过程中伴随一定频率的弹性变形和振动,阀片与撞击零件之间也存在磨损。总的来说,阀片处于高频撞击应力、高温和磨损工况。

4.气阀检修改造情况

新建柴油加氢装置之初,压缩机随机气阀的设计因为与实际工艺参数不一致而不能自动开启,当时通过减小气阀弹簧直径的方法对其进行了改进并顺利开车,除了气阀寿命较短外,装置一直运行比较平稳。从2000年改扩建为40万t/a航煤加氢装置以来,气阀使用寿命短的问题一直没有解决,阀片断裂故障经常发生。

图2 阀片结构

公司根据阀片的使用情况,先后联系国内气阀制造厂对气阀依据变化后的工艺情况进行重新设计,试图解决阀片频繁断裂的问题。使用过金属阀片和塑料阀片,由于塑料阀片在高温下经常出现变形,导致气阀不能正常工作,效果都不理想。检修车间按照当时的运行参数重新设计气阀,并改为金属网状阀片,寿命有所提高。但在之后又频繁发生阀片断裂,随后又将网状阀片改为PEEK阀进行试验。在故障的高发期,气阀失效主要表现为气阀阀片断裂(图3)。

图3 一级出口阀及断裂阀片

二、阀片断裂原因分析

在高温、高频撞击和磨损的工况下,阀片失效主要有:疲劳损坏引起断裂,由于阀片承受着频繁的撞击和弯曲交变载荷,阀片容易产生疲劳损坏;阀片磨损;材料缺陷引起断裂,材料夹渣、夹层、裂纹等缺陷引起阀片应力集中,成为疲劳破坏的根源;介质腐蚀,压缩介质本身有腐蚀性或含有水分,工作时冲刷阀片,在阀片局部地方出现麻点和空洞,引起应力集中,产生腐蚀疲劳破坏。

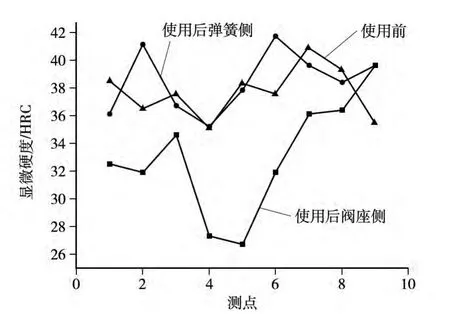

1.阀片硬度测试

使用DHT-100便携式硬度计,对阀片表面9个不同位置点表面进行洛氏硬度(HRC)测试,按阀片径向从外向内,对使用前后的阀片及使用后阀片的阀座侧和弹簧侧硬度,分别进行测试,对测试结果取平均值。可得出,阀片使用前平均显微硬度为37.7 HRC,阀片使用后阀座侧平均显微硬度为33 HRC,阀片使用后弹簧侧平均显微硬度为38.47 HRC。

图4 阀片硬度测试结果

使用后阀片弹簧侧显微硬度升高(上升2.04%),阀座侧显微硬度有一定的降低(下降12.47%),见图4。主要原因为:阀片弹簧侧受到弹簧撞击硬化作用,阀座侧受到磨损,表面粗糙度增大,导致显微硬度降低。测试结果表明,未经投用阀片表面显微硬度均匀。阀片表面制造质量合格。

2.阀片断口分析

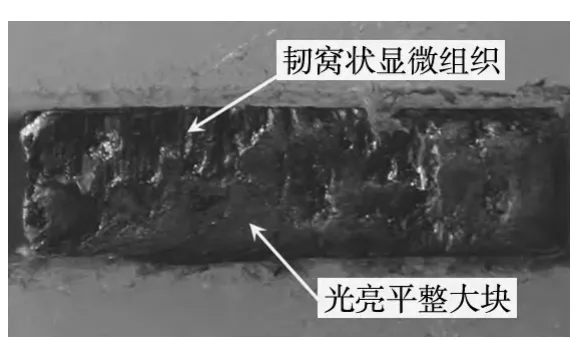

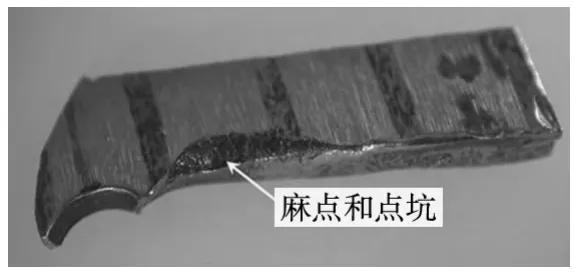

观察阀片外观,断裂部位都处在阀片最外环加强筋之间(图5中A、B、C、D处)。断口表面大部分为光亮层与少部分无金属光泽的纤维状断口(图6)。断口表面有细小麻点、没有金属光泽且有积炭层,见图7、图8。断口侧面有明显不规则的小块脱落,图9F处。

扫描电子显微镜能观察断口的微观形貌,可以用来分析断口性质,从而分析裂纹的来源和扩展过程,能谱仪可以对断口表面的成分进行分析。采用JSM-6700F扫描电子显微镜和Genesis XMZ型能谱仪对断口进行分析。试验前,将断口放在酒精溶液中,采用KQ-100型超声波清洗器清洗5 min。

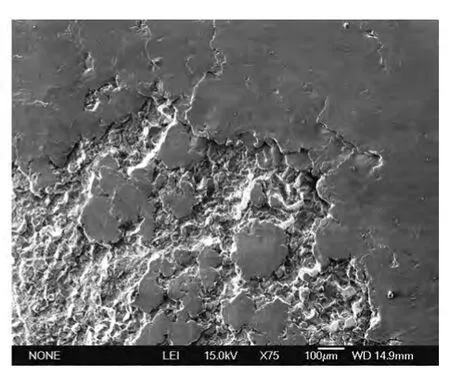

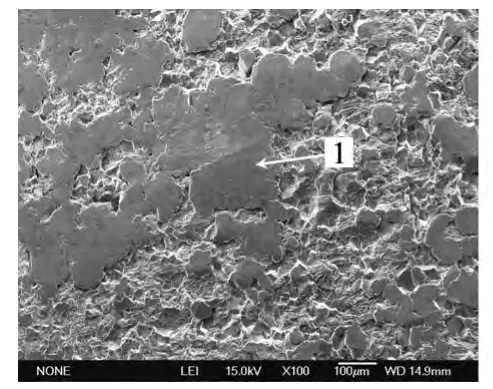

从微观上看,断口中部主要是平整的大块和韧窝状的纤维组织,断口边缘为大块晶粒状的纤维组织。图11、图12和图13是分别是断口边缘和中部。图11断口边缘部位的组织表明,材料最后受剪切力作用断裂,图中裂纹部位即为最后受剪切力剥落部位。图11中的卷皮也就是宏观观察平整大块的边缘,说明材料断裂后经过挤压产生塑性变形,卷皮下部就是断口断裂的初始状态。断口的初始断裂状态(图14)为韧窝状的纤维组织,是脆性沿晶断裂。

断口侧面的小块脱离和初始断口为脆性沿晶断裂,说明小块脱落先于裂纹扩展,并因为受力面积减小引起应力集中而成为裂纹源。随后阀片在瞬间受到的应力大于截面许用应力时,阀片裂纹扩展断裂。小块表面的不规则、细小麻点和“积炭”层,表明小块脱落前,阀片受应力和腐蚀的两重作用;小块脱离后,阀片受到应力、腐蚀和积炭颗粒的摩擦磨损作用。

图5 一级出口阀断裂阀片

图6 阀片A处断口

图7 阀片C处断口

图8 阀片E处断口

图9 阀片D处断口(俯视角度)

图10 阀片D处断口(平视角度)

图11 断口边缘形貌×100

图12 断口中部形貌×75

图13 断口中部形貌×100

图14 初始断口形貌×100

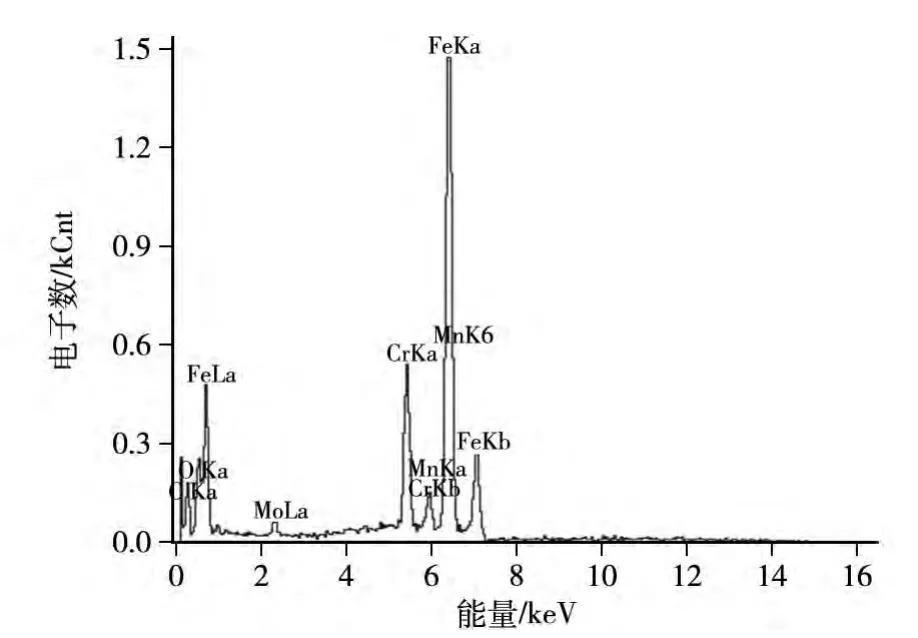

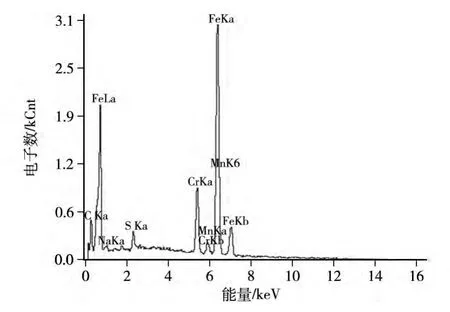

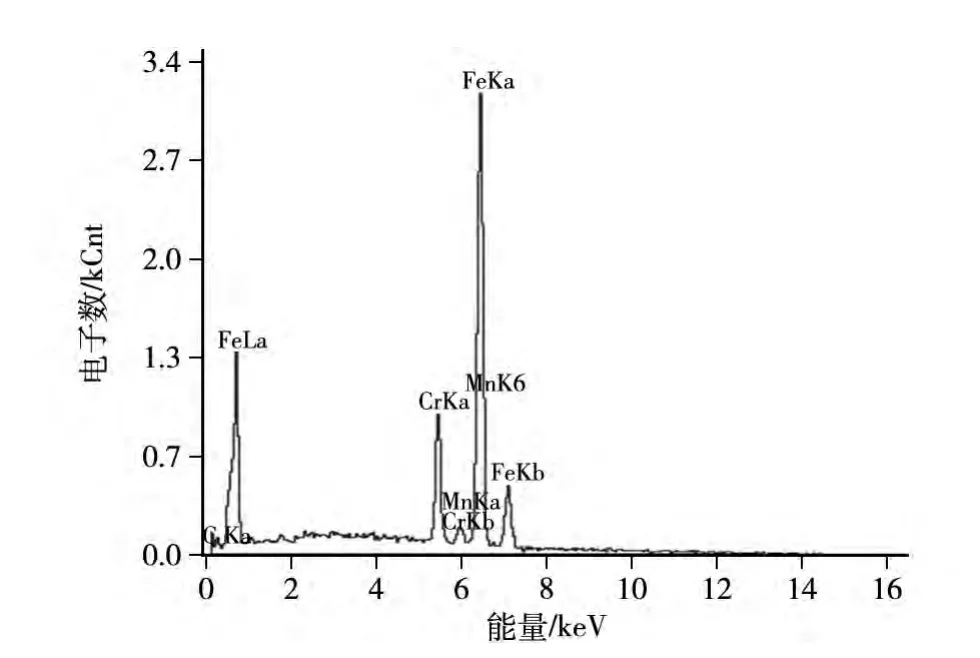

对阀片初始断裂的晶粒部位、晶粒脱离部位、断口高出部分产生塑性变形部位(图14中测点 1,2,3),裂纹扩展后产生塑性变形部位(图13中测点1),产生塑性变形边缘(图15中测点1,2)进行能谱分析。能谱图见图 16~图 21。

图12沿晶断裂部位测点1和2中Cr含量差别不大,晶间没有Cr富集或贫瘠,断口没有发生晶间腐蚀而导致断裂。经过塑性变形区域和塑性变形边缘初始断裂部位,除了增加一些氧化物夹杂外,组织成分没有太大变化(图11、图13)。图13中的1测试点表明,断口中存在氧化物、氯化物。其中,Cl元素可能正是重整加氢的中所含的Cl离子。

能谱分析还表明,阀片材料组织成分均匀,没有明显的冶金缺陷。

3.阀片运动及受力模型

阀片在开启和关闭过程中,除了作向升程限制器或阀座平动外,由于气流的不均匀作用力还要做倾侧运动。阀片向下平动产生的撞击力很小,并不足以使阀片产生破坏的应力。阀片破坏的冲击应力主要取决于倾侧运动产生的撞击力。

图15 断口形貌及能谱测点

图16 测点1(图13)能谱图

图18 测点2(图14)能谱图

阀片碰撞过程所受应力与阀片的碰撞速度、倾侧运动的幅度、阀片的结构参数等因素有关。阀片所受撞击应力随碰撞速度的增大而增大,随倾侧运动幅度的增大而增大。在阀片的结构参数中,阀片的厚度对阀片的撞击应力影响很大,通过对不同厚度的阀片撞击应力分析可知,阀片的撞击应力随阀片的厚度的增大而迅速增大。这些结论为阀片的改造提供了理论依据。

综合以上分析,阀片的断裂过程为:气阀阀片在工作中高频撞击升程限制器和阀座,在内应力和介质中腐蚀性酸的作用下,阀片的表面形成麻点和点坑,润滑油经过高温加热脱水形成积炭,进一步摩擦磨损撞击扩大麻点和点坑。麻坑成为阀片的缺陷和裂纹源。阀片某一瞬间交变应力大于许用应力作用时,裂纹突然扩展并产生脆性沿晶断裂。

图19 测点3(图14)能谱图

图20 测点1(图15)能谱图

阀片的另一端也与前一端一样受腐蚀性介质和应力作用,产生麻点和点坑(裂纹源),在随后的撞击瞬间发生脆性断裂。断裂后阀片残片并不马上与阀片脱离,而是与阀片断口相互作用产生塑性变形。其中,脱落的阀片碎片是阀片的加强筋和弹簧接触部位,在断裂之前其一侧的碎片已经断裂,该加强筋部位由于受阀片侧向下落应力作用,阀片形状突变部位产生应力集中,导致阀片脆性断裂。换句话说,加强筋部位脱落的阀片碎片裂纹形成与典型的阀片裂纹形成过程有所不同。

脆性断裂的特征是材料存在缺陷或者裂纹源,在一定应力作用下裂纹扩展产生断裂,这与延性断裂是发生较大塑性变形后的断裂,疲劳断裂断口有贝纹线不同。对2HA/2往复式压缩机故障工况下的热力学计算表明,压缩机弹簧刚度不够造成排气阀延迟关闭,缓冲罐内高压气流回窜和弹簧力共同作用下,阀片冲向阀座。可以推断,正是由于高压气流和弹簧力的共同作用产生的巨大撞击力使阀片断裂。

三、阀片改造方案

根据以上分析,该压缩机气阀对阀片的要求为:(1)耐撞击应力。阀片材料的强度较大,可以承受较大的撞击应力。(2)耐介质腐蚀。能抗介质的腐蚀性作用。(3)耐磨损。能耐气体介质或者由于气缸磨损的微小颗粒。(4)耐一定的温度。前期试用塑料阀片,经常由于出口温度较高产生变形而不能使用。

因此需要寻找符合这些要求的阀片材料,目前正在得到广泛应用的PEEK材料阀片的弹性模量小,且密度低,较3Cr13金属阀片更耐冲击。PEEK材料几乎不溶于任何有机溶剂,PEEK阀片更耐介质腐蚀性。在阀片与阀座和升程限制器来回撞击过程中,介质中或者由于气缸制造过程中表面粗糙度造成的颗粒,对阀片造成一定的磨损。PEEK阀片表面能够使微小颗粒镶嵌在内,而减少了颗粒对阀片的磨损作用。从阀片运动和受力分析可知,气阀升程对阀片的受力有很大影响,在加工制造阀片过程中,采用较厚的PEEK阀片,在相对于金属阀片没有质量增加的情况下,减少了升程,改善了阀片的受力状态。PEEK阀片能耐温度<250℃,而塑料阀片仅耐170~200℃。机组压缩介质为氢气,阀片断裂原因是在交变载荷作用下疲劳失效。对钢阀片而言随着裂纹扩展会发生脆性断裂,而PEEK阀片对裂纹不敏感,裂纹扩展速度较慢,一旦阀片断裂掉入气缸也不会造成气缸的损坏。考虑到机组压缩介质是氢气,安全性显得尤为重要。

正是基于以上特点的考虑,公司与气阀制造厂联系改用PEEK材料阀片,并根据实际工况重新设计气阀,改善气阀延迟关闭的状况,从2010年3月以来,气阀一直运行良好,证实改造思路正确。

四、结论

(1)阀片是在腐蚀性介质和撞击力作用下,产生麻点和点坑缺陷,可能成为裂纹源,在撞击应力的作用下产生脆断;阀片断块的另一端断口与前一端断口先后断裂,并且对断口突起部分挤压产生塑性变形。阀片的硬度和断口成分分析表明,阀片没有明显的冶金缺陷,对阀片起腐蚀作用的很可能是重整加氢中的Cl离子。

(2)阀片破坏所受撞击应力主要受阀片向下平动和受气流作用的倾侧运动有关,其中起决定作用的是倾侧运动产生的撞击力。阀片碰撞过程所受应力与阀片的碰撞速度、倾侧运动的幅度、阀片的结构参数等因素有关。阀片所受撞击应力随碰撞速度的增大而增大。随倾侧运动幅度的增大而增大,阀片的厚度的增大而迅速增大。

(3)PEEK阀片因为具有较好的抗撞击力、耐腐蚀性和韧性好,较塑料阀片耐更高的温度,在该压缩机运行中可以克服金属阀片的诸多问题,在实际运行中取得良好效果。