NMP法和DMF法丁二烯抽提工艺的对比

2022-03-08魏荣

魏荣

(中国石油大庆石化公司化工一厂,黑龙江大庆163714)

丁二烯一般指1,3-丁二烯,是带有轻微芳香味的无色气体,化学性质活泼,是重要的石油化工基础烯烃原料,地位仅次于乙烯和丙烯。丁二烯是生产合成橡胶的主要原料,也能和苯乙烯共聚,生产ABS、SBS等各种用途广泛的树脂及其它有机化工产品。世界上约98%的丁二烯来自乙烯裂解混合C4抽提工艺[1],根据溶剂不同分为3种:N-甲基吡咯烷酮法(NMP法)、二甲基甲酰胺法(DMF法)和乙腈法(ACN法)[2]。

1971年,兰州化学工业公司自行开发了国内第1套乙腈法抽提工艺;DMF法于1965年实现工业化,燕山石化公司于1975年引进并建成工业装置。1968年NMP法在世界范围内实现工业化,已建成30多套生产装置,国内独山子石化、上海赛科等均采用此法。

某公司现有2套丁二烯抽提装置,分别为丁二烯2套装置(DMF法)和丁二烯3套装置(NMP法),2套装置原料混合C4来自上游乙烯裂解装置,产品1,3-丁二烯送下游顺丁橡胶和ABS装置做原料,副产品抽余C4送MTBE装置。文中以此2套装置为例,参考2020年度生产数据,围绕NMP法和DMF法2种抽提工艺展开对比,分析2种工艺的区别和优缺点。

1 丁二烯抽提工艺

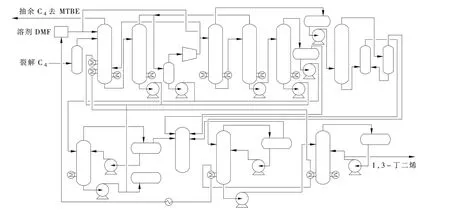

1.1 丁二烯2套装置DMF法工艺

丁二烯2套装置于1999年9月投产,设计处理裂解C410×104t/a,产1,3-丁二烯5.011×104t/a。装置采用日本瑞翁公司GPB技术,以二甲基甲酰胺(DMF)为溶剂,采用2段萃取的工艺从C4馏份中萃取高纯度的1,3-丁二烯。

工艺流程为C4原料与DMF在第1萃取精馏塔接触,溶解度小的丁烷、丁烯和C3组分从塔顶馏出,丁二烯、炔烃等与溶剂从塔底进入第1汽提塔,完全汽提后经冷却和压缩进入第2萃取精馏塔。

不含C4组分的溶剂从汽提塔塔底高温采出,作为萃取精馏和普通精馏等系统的热源,热量回收后循环使用。

在第2萃取精馏塔塔顶采出粗丁二烯,经丙炔塔脱除C3、水分等轻组分,经丁二烯塔脱出1,2-丁二烯、2-丁烯及少量C5等重组分,在丁二烯塔顶得到纯度99.5%以上的丁二烯。

该装置抽提经过第1萃取、第1汽提、第2萃取、第2汽提、第1精馏、第2精馏,共计6次加热、6次冷凝、6次相变完成,装置流程长且复杂,见图1。

图1 DMF法丁二烯抽提2套装置工艺流程

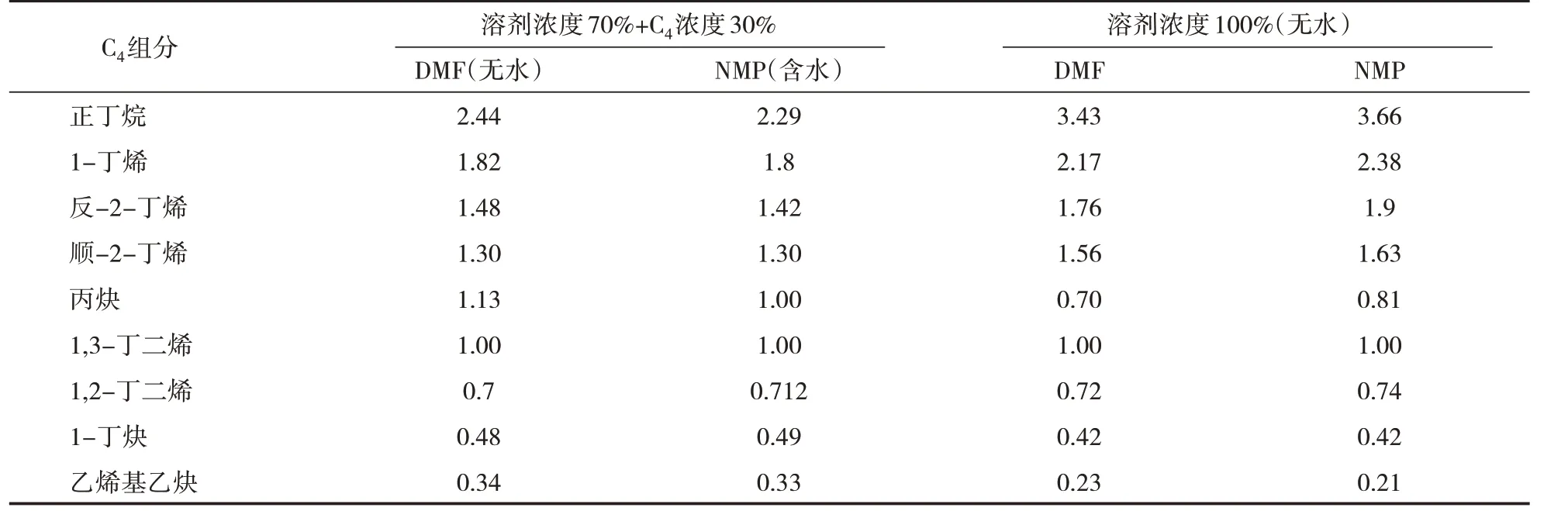

1.2 丁二烯3套装置NMP法工艺

丁二烯3套装置是12 010×104t/a乙烯改扩建工程的配套装置,丁二烯设计产量1 510×104t/a,于2012年8月投产。装置工艺包由美国Lummus公司提供,引进德国BASF公司NMP法工艺技术,以含水8.3%的N-甲基吡咯烷酮(NMP)为溶剂,采用2级萃取精馏、2段普通蒸馏的工艺生产高纯度1,3-丁二烯产品。

装置主要包括2次萃取精馏、脱气、2次普通精馏和溶剂再生4部分。裂解C4经过汽化进入萃取精馏部分,与贫NMP溶剂逆流接触,较丁二烯难溶的丁烷、丁烯在第1萃取精馏塔顶脱出,富含丁二烯的溶剂进入第2萃取精馏塔。在精馏后洗塔的中下部形成丁二烯富集区,含有炔烃的丁二烯进入后洗塔下部,与后洗塔顶加入的溶剂逆流接触,比1,3-丁二烯易溶的C4炔烃溶解在溶剂中从塔釜采出去溶剂脱气系统脱除。粗丁二烯从塔顶采出冷凝后进入精馏系统。甲基乙炔、水等沸点低的轻组分在丙炔塔顶脱除,C5等沸点高的重组分在丁二烯塔釜脱除,最后得到高纯度的1,3-丁二烯。来自精馏后洗塔底部的含烃溶剂进入脱气塔,溶剂中富含的炔烃从塔中部侧线采出,含及少量烃的贫溶剂经冷却压缩后,返回精馏后洗塔底部,塔釜得到汽提干净的溶剂,经热回收后循环使用。

该装置工艺流程集成度高,精馏后洗塔采用间壁塔的特殊构造合二为一,主洗塔和精馏后洗塔上下气液串联成为1个塔系,精馏后洗塔通过压缩机和脱气塔上下气液串联成1个塔系,从而使主洗塔、精馏后塔、脱气塔和炔烃洗涤塔形成1个整体,成功实现共用脱气塔1个再沸器热源,装置流程见图2。

图2 NMP法丁二烯3套装置工艺流程

2 溶剂性能对比

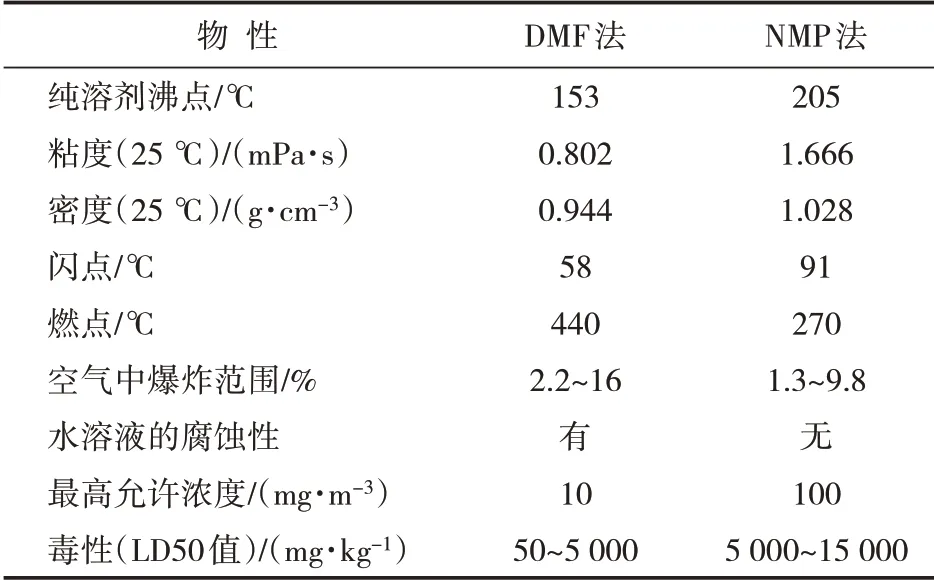

2.1 选择性

溶剂选择性越大,溶剂和原料的用量比越小,能耗越小。C4各组分在溶剂浓度100%的情况下,溶剂选择性NMP>DMF。在实际生产中萃取系统C4烃类的操作浓度大约是30%,2种溶剂选择性相当。丁二烯3套装置溶剂比的设计值为:主洗塔10、精馏后洗塔2.1,上游C4原料组分变化较大,且装置连续多年运行,脱气塔局部出现堵塞,为减轻脱气塔负担,适当提高溶剂比,实际值分别为主洗塔10.8、后洗塔3.5。丁二烯2套装置第1、第2萃取塔溶剂比分别为8和1.5。50℃时,裂解C4各组分在溶剂中的相对挥发度见表1。

表1 C4各组分在溶剂中的相对挥发度(50℃)

溶剂选择性越大,溶剂和原料的用量比越小,能耗越小。C4各组分在溶剂浓度100%的情况下,溶剂选择性NMP>DMF。在实际生产中萃取系统C4烃类的操作浓度大约是30%,2种溶剂选择性相当。丁二烯3套装置溶剂比的设计值为:主洗塔10、精馏后洗塔2.1,上游C4原料组分变化较大,且装置连续运行进入第4 a,脱气塔局部出现堵塞,为减轻脱气塔负担,适当提高溶剂比,实际值分别为主洗塔10.8、后洗塔3.5。丁二烯2套装置第1、第2萃取塔溶剂比分别为8和1.5。

2.2 沸点

NMP溶剂和DMF溶剂的粘度、密度等见表2。

由表2可知,纯溶剂沸点NMP>DMF。萃取精馏系统中溶剂流量大、沸点高,由于丁二烯和炔烃在高温下容易自聚,要尽可能降低塔内的温度。在NMP加入8.3%水降低沸点,丁二烯3套装置脱气塔塔釜控制149℃;因DMF容易发生水解反应,所以DMF工艺需要在无水条件下操作,丁二烯2套装置汽提塔塔釜控制163℃,因此NMP溶剂更节省蒸汽,减少能耗。

表2 2种溶剂的相关物性参数

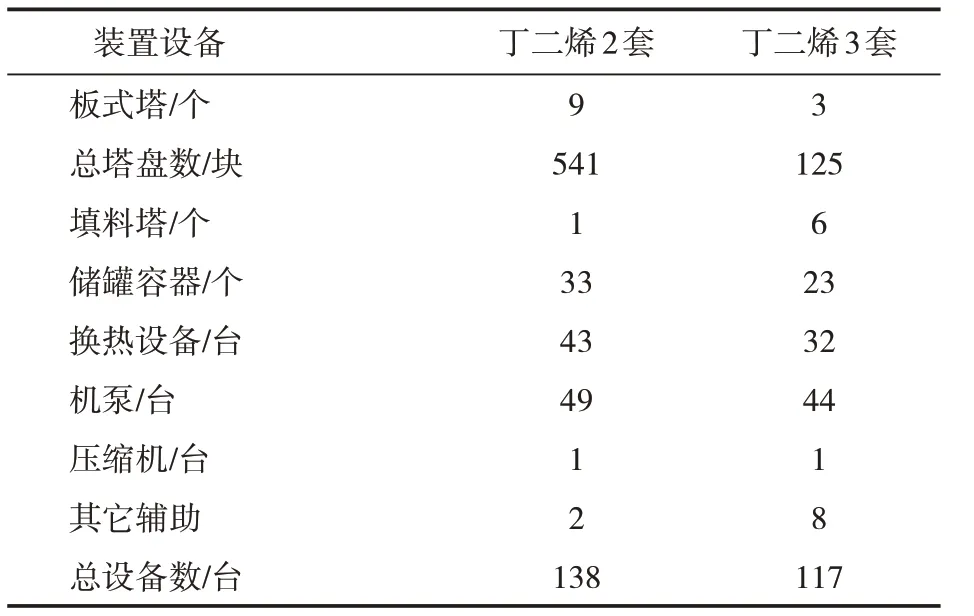

2.3 塔设备选型

丁二烯2套装置共10个塔,其中8个板式塔,总塔盘数541块;丁二烯3套装置共9个塔,其中6个为填料塔,3个板式塔总塔盘数125块。作为常用的精馏塔类型,板式塔结构简单、适应性强、造价较低,但效率较低、压降高、持液量大。填料塔生产能力大、气液流通量大,与相同塔径的板式塔相比处理量大幅度增加,流体分部均匀、压降小、持液量小,分离效率高、降低能耗,但填料价格较高,需频繁更换。2套装置的设备明细见表3。

表3 2套装置设备明细

以萃取系统和脱气系统做对比,丁二烯2套装置有7个塔,其中6个为板式塔,第1萃取系统塔分别为高度70 m、53 m;丁二烯3套装置3个塔,均为填料塔,主洗塔高度70 m,精馏后洗塔高度65 m。丁二烯3套装置萃取系统因装置负荷高,处理C4量大,用填料塔能让溶剂和C4处于连续接触式气液传质,塔内多点压力变化均衡,压降小,接触面积更大、气液2相组成沿塔高连续变化,在塔内呈膜状蒸馏,传质交换更彻底,且所需要的汽提蒸汽较少,仅为板式塔的30%左右。如果同样的负荷采用板式塔,则会在现有70 m高塔的基础上急剧增加塔的高度,令成本剧增,操作巡检及维护检修方面也会困难倍增。

2.4 稳定性

NMP稳定性好,不易水解,无腐蚀性,萃取系统可用碳钢,设备造价成本低且运转周期长。

DMF在工业操作温度下即可与C4馏分中的饱和水发生水解反应生成二甲胺和甲酸,甲酸会腐蚀设备,二甲胺对丁二烯下游的顺丁橡胶聚合有严重影响,而装置分离得到的丁二烯均含二甲胺,因此需在流程中增设二甲胺水洗[4]。丁二烯2套装置溶剂DMF对含水量要求极高,控制含水量应小于500×10-6。

DMF水解量随温度和水含量的增加而增加,水解产物同时还会促进DMF水解,一旦水解发生得不到控制,将会形成恶性循环,溶剂精制系统需使用耐腐蚀的不锈钢。丁二烯2套装置于2016年将2个汽提塔塔釜蒸汽再沸器更换成304材质,减少由于蒸汽内漏对溶剂系统造成影响;第2汽提塔因塔盘和塔壁被酸性腐蚀严重,于2018年大检修更换了下半段塔体及塔盘。除了溶剂水解,循环溶剂系统聚合、焦油析出堵塞萃取系统换热器也是长期困扰丁二烯2套装置的问题。第1、第2萃取系统换热器每运行6~8个月换热效果下降明显,需切换。以第1萃取精馏塔塔釜再沸器为例,浮头式再沸器的壳程为循环溶剂,运行一段时间后聚合物颗粒及焦油等物质附着在管束表面影响传热,高压水清洗只能清洗掉管束最外层表面的结垢物,换热管束空隙内部无法处理,换热器检修清洗后出入口温差较设计值仍低10℃左右,正常温差在30~50℃。

含焦油的循环溶剂进入萃取系统也会导致萃取系统波动、分离效果下降,2021年8月丁二烯2套装置窗口检修发现第1萃取塔50层以上塔盘虽然聚合物较少,但部分浮阀活动困难,被焦状物质黏连。分析原因是检修期间循环溶剂中的焦油类物质在溶剂储罐底部沉积,开工进料过程中大量粘度较大的组份冲至塔盘上附着,塔上部温度较低,无法全部溶解,运行中逐渐积累导致塔盘浮阀粘连。开工后,循环溶剂冷却器出口温度控制3通调节阀出现堵塞迹象,造成循环溶剂系统压力升高至0.4 MPa左右(设计值0.25 MPa)。分析原因是循环溶剂中的焦油、聚合物杂质长期附着在管线内壁、调节阀阀道等位置,停、开工热运过程导致局部产生积累造成调节阀卡塞。

由此可见DMF溶剂的质量极大影响装置的运行周期,需定期分析循环溶剂组成,控制水、焦油含量以及二聚物等,出现异常时及时查找原因并尽快处理,防止恶化对系统造成更大的影响。

2.5 安全环保

NMP闪点高于DMF,相对来说更加安全。从毒性半数致死量和空气中最高允许的溶剂浓度2个参数来说,毒性DMF>NMP,DMF对人体的毒性是累积的,NMP基本无毒。

NMP无刺激性气味,落到水泥地面后,用水易冲刷干净,且废水中的微量NMP易于生物降解,具有环保优势。DMF落到水泥地面极难清除,含DMF的废水也会危害周围环境[5]。

丁二烯3套装置大约每40 d排1次溶剂再生釜废渣,且通过密闭排放直接送往华科,约排放6 t/次,54 t/a。丁二烯2套装置大约每10 d排1次焦油,大约5 t/次,再生釜排放焦油约185 t/a,产生的焦油量是丁二烯3套装置的3.4倍,且每次排放焦油气味刺鼻,对周围空气也造成较大污染。

3 化学药剂使用情况

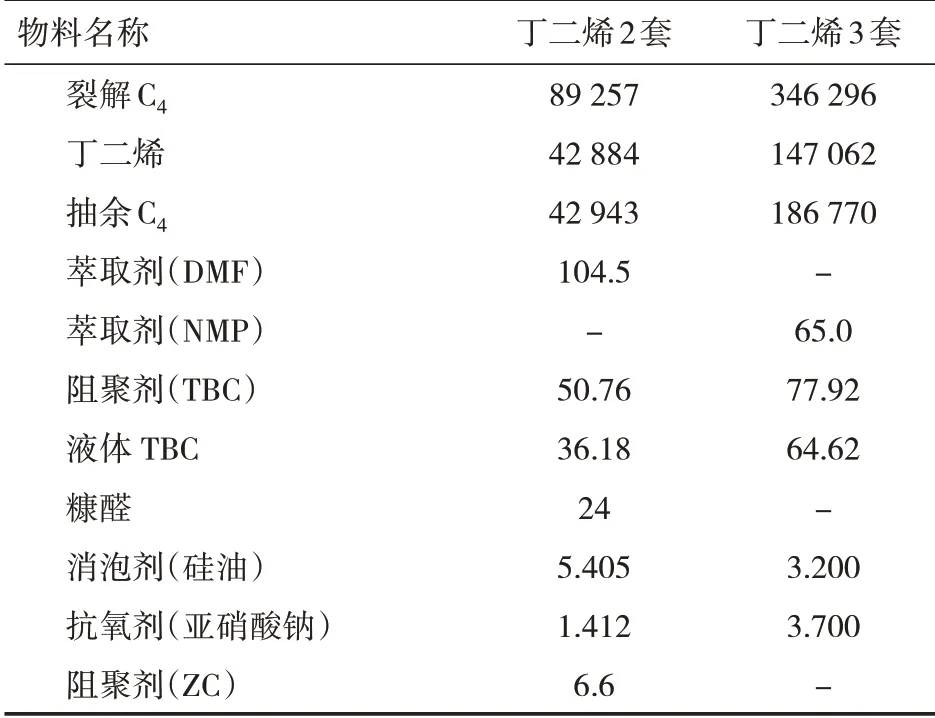

丁二烯在生产过程中因浓度高、温度高、含氧等条件易生成丁二烯二聚物、橡胶状聚合物和丁二烯端基聚合物等各种聚合物,所以在生产过程中还需要定期往系统中加注阻聚剂。2套装置溶剂和阻聚药剂消耗用量见表4。

表4 2020年2套装置溶剂和药剂用量/t

3.1 阻聚剂TBC、消泡剂硅油、除氧剂亚硝酸钠

2套装置均需在第2萃取精馏系统和普通蒸馏系统中添加阻聚剂TBC,用来抑制高浓度丁二烯的聚合,延长丁二烯装置的运行周期;都需要在萃取精馏部分的溶剂中加入硅油,防止溶剂产生发泡现象;都需要在溶剂系统加入抗氧剂亚硝酸钠,消除系统中的氧,防止溶剂系统聚合。

3.2 溶剂阻聚剂糠醛、复合型阻聚剂ZC

丁二烯2套装置溶剂系统还需加入阻聚剂糠醛;萃取精馏部分也需加入复合型阻聚剂ZC抑制萃取系统中的丁二烯聚合。

3.3 溶剂和药剂消耗量

丁二烯2套装置生产丁二烯42 884 t/a,溶剂损耗104.5 t/a,产品溶剂单耗2.43 kg/t;药剂损耗124.36 t,产品药剂单耗2.9 kg/t;溶剂和药剂成本共计443.94万元,单耗为103.52元/t。

丁二烯3套装置年产丁二烯147 062 t,溶剂损耗65 t/a,产品溶剂单耗0.44 kg/t;药剂损耗149.44 t,产品药剂单耗1.01 kg/t;溶剂和药剂成本共计541.63万元,单耗为36.83元/t。

4 装置能耗对比

丁二烯抽提用到的公用工程包括蒸汽、循环水和电等常规能源,还因为丁二烯在高浓度和高温下易聚合的特性,产品馏出口温度必须严格控制,所以馏出口需要用温度较低的新鲜水冷却。

2020年,丁二烯3套设计能耗7 575.18 MJ/t,实际8 310.38 MJ/t;2套装置设计能耗11 095.02 MJ/t,实际能耗11 813.06 MJ/t。3套装置产丁二烯14.7×104t/a,是2套装置的3.4倍,但2套装置的循环水、蒸汽单耗分别为3套装置的1.92倍、1.56倍。主要是因为2套装置流程较长、换热设备多,循环水用量大。3套装置精馏后洗塔采用间壁塔技术,节省1个精馏塔及其再沸器、冷凝器、塔顶回流泵等附属设备;采用流程集成技术使整个萃取系统、脱气系统和精馏系统高度集中共用脱气塔釜1个再沸器热源,提高了热力学效率,降低了能耗。

5 结束语

通过对2种工艺对比,可以看出NMP法比DMF法有5个优势。(1)NMP法流程相对简单,整体设备仅117台,同比DMF法装置占地面积小;(2)NMP法采用间壁塔的复杂新技术和流程集成技术,通过流程优化实现萃取系统、脱气系统和精馏系统形成1个整体,共用脱气塔1个再沸器热源,所需冷却水和蒸汽用量少,综合能耗明显低;(3)NMP稳定性好,对设备无腐蚀,萃取系统可用碳钢,设备造价成本低运转周期长;(4)装置负荷较高,年损耗溶剂和药剂量相对少,综合物耗明显低;(5)溶剂安全无毒,焦油残渣生产量相对少且排放周期长,无损人身健康,是环境友好型溶剂。

NMP法的不足之处在于工艺包价格高,装置首次开工溶剂须采用进口溶剂,装置运行后可允许使用国产溶剂,此项要求导致装置前期投资巨大,是NMP法在国内推广速度受限的主要原因。