苯乙烯焦油综合利用的研究进展

2022-03-08孟庆宁许军李林

孟庆宁,许军,李林

(1.中国石油兰州石化公司市场营销部,甘肃兰州730060;2.中国石油兰州石化公司炼油运行三部,甘肃兰州730060)

苯乙烯焦油是苯乙烯生产过程中粗苯乙烯精馏提纯后产生的残液,其主要成份为苯乙烯聚合物以及组成复杂的苯乙烯衍生物、低聚物等[1]。《国家危险废物名录》中将苯乙烯焦油列为危险废物,一般作为燃料燃烧或交由有资质的单位进行处理。苯乙烯焦油的这些处理方式存在弊端,在作为燃料燃烧时一方面易产生结晶,堵塞加热炉火嘴,影响加热炉的稳定运行,另一方面,苯乙烯焦油中残留的阻聚剂2,6-二硝基-4-仲丁基苯酚(DNBP)[2],燃烧时会导致氮氧化物超标,不满足环保要求;交由有资质的单位进行处理时处置费用较高,造成企业成本的增加[3]。因此,对苯乙烯焦油采取合理的处理方式,使其变废为宝,提升经济效益意义重大。针对以上问题,众多研究者对苯乙烯焦油的综合利用进行了研究,包括延迟焦化、催化裂化装置掺炼,回收其中有效组分,制备磺酸盐,用于石油开采等方面,以下对苯乙烯焦油综合利用方面的应用研究进行了综述,同时对其综合利用前景进行了展望。

1 苯乙烯焦油性质及组成

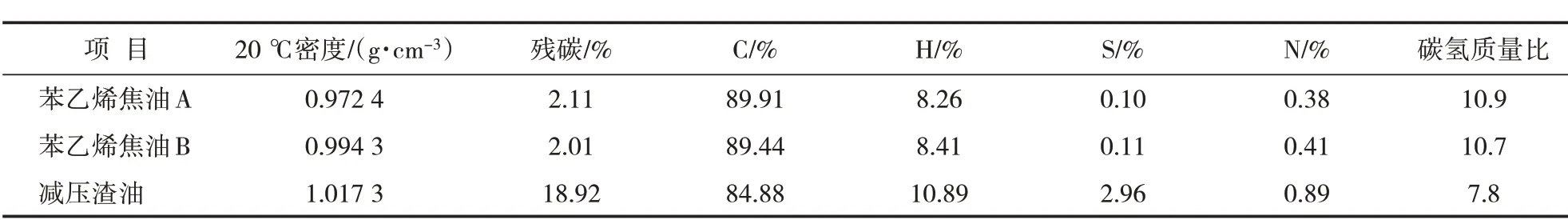

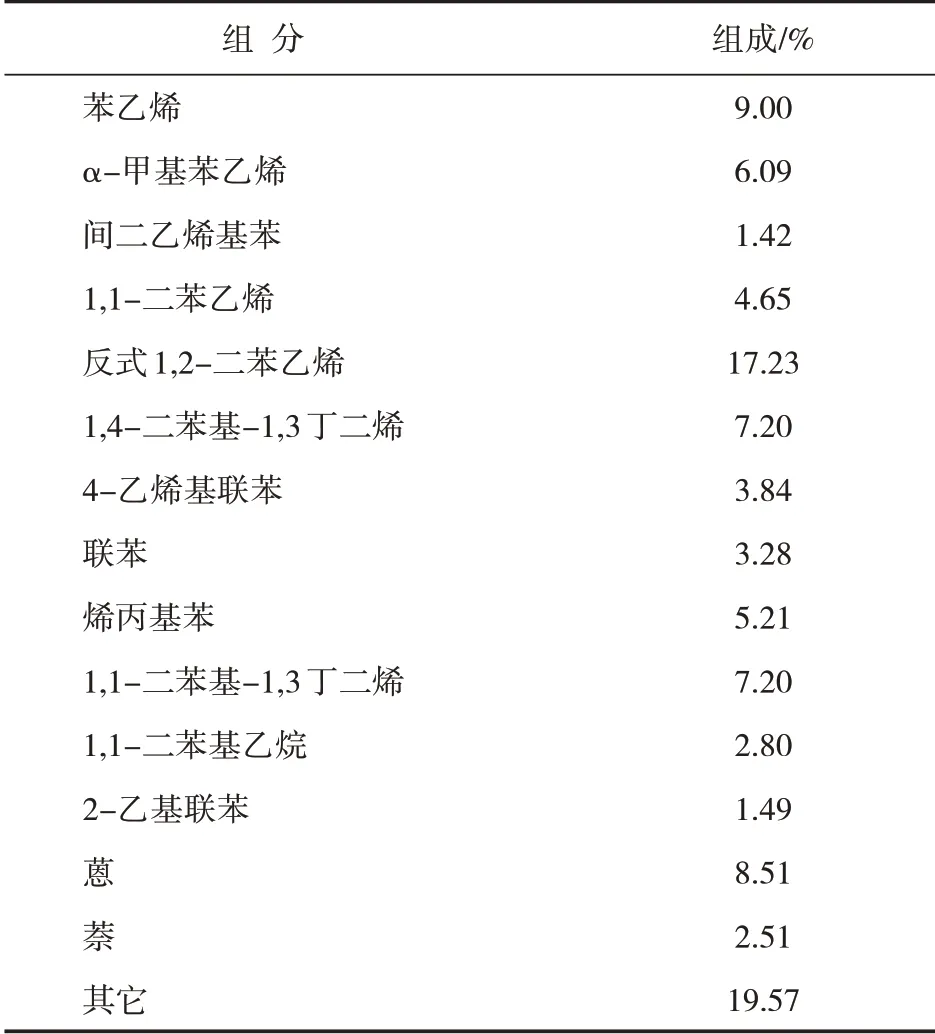

苯乙烯焦油性质及组成见表1、2。由表1可以看出,苯乙烯焦油的组成较为复杂,其中芳烃类物质占比较大,组成中主要有苯乙烯、取代苯乙烯、苯取代物、萘、蒽、二烯烃等,苯乙烯焦油中的反式1,2-二苯乙烯易引起结晶。根据苯乙烯焦油的组成,其中含有苯乙烯、二苯乙烯等组分,可进行回收有效组分;另外,研究表明苯乙烯焦油与减压渣油相比,其密度、残炭质量分数、含硫质量分数、含氮质量分数低于减压渣油,碳氢质量比高于减压渣油[4],可作为延迟焦化装置、催化裂化装置的原料进行掺炼;还有将苯乙烯焦油用于制备磺酸盐及石油开采等方面。

表1 苯乙烯焦油性质

表2 苯乙烯焦油组成

2 炼油装置掺炼

2.1 延迟焦化装置掺炼

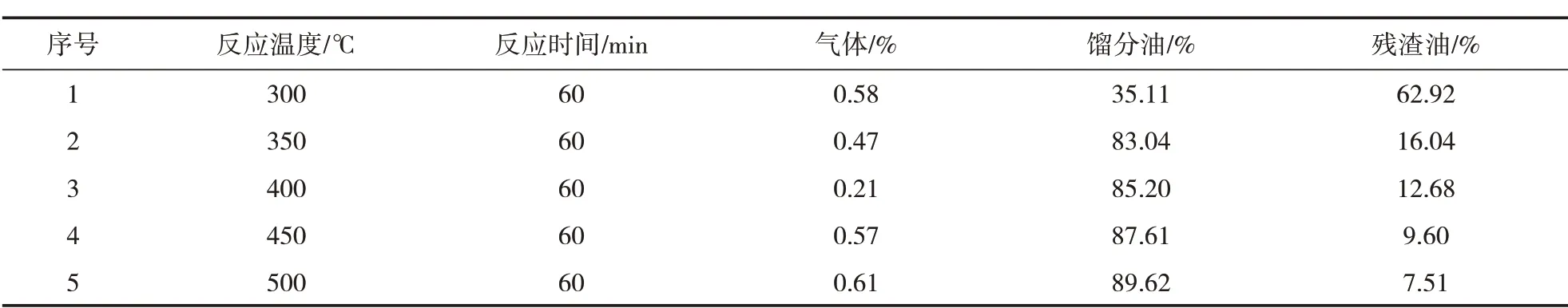

延迟焦化装置的加工原料适应性很强,以减压渣油为主,还可以掺炼脱油沥青[5]、催化油浆[6]、乙烯焦油[7]等。近年来,为解决苯乙烯焦油的加工利用,研究者们对苯乙烯焦油掺入延迟焦化装置进行加工的可行性开展研究[8],为苯乙烯焦油的加工利用提供新途径。王金刚对比分析了苯乙烯焦油与减压渣油的组分、性质,通过对苯乙烯焦油进行蒸馏试验、高温裂解试验,结论表明苯乙烯焦油中<300℃的馏分达到90%,且在热裂解温度≤450℃时,反应产物中有粘油,在热裂解温度达到500℃时,反应产物中无粘油,说明高温可使苯乙烯焦油发生汽化、裂解、缩合反应更彻底[4],不同反应温度下的产物收率见表3。延迟焦化装置加热炉出口温度一般控制在500℃左右,说明苯乙烯焦油在延迟焦化装置上加工可行。

表3 不同反应温度下苯乙烯焦油的反应情况

中国石油兰州石化公司在成功实现乙烯焦油在延迟焦化装置稳定掺炼的基础上[7,9],将苯乙烯焦油输送至乙烯焦油储罐,与稳定重油充分混合后再输送至延迟焦化装置稳定重油储罐,与乙烯焦油一并掺入延迟焦化装置原料中加工。

掺炼前考察了苯乙烯焦油和乙烯焦油的相容性,通过在乙烯焦油和苯乙烯焦油的混合物(苯乙烯焦油占混合物质量的4%)中加入稳定剂(300 μg/g)和胶溶剂(800 μg/g),稳定剂的加入抑制次生胶质、沥青质的生成;胶溶剂的加入防止沥青质胶团相互吸引而发生聚沉。

结果表明,加入稳定剂、胶溶剂的苯乙烯焦油和乙烯焦油混合物体系不会发生快速的絮凝现象,体系中颗粒数有一定的增加,颗粒粒径未出现明显的增加,可以在乙烯焦油中少量掺入苯乙烯焦油作为延迟焦化装置原料。基于苯乙烯焦油和乙烯焦油的相容性考察,在延迟焦化装置上进行苯乙烯焦油掺炼,原料中苯乙烯焦油与乙烯焦油的掺炼比例为2:98(质量比),约占总原料质量的0.12%[10]。结果表明,掺炼苯乙烯焦油后,由于掺炼量较小,对混合原料性质、产品分布无较大的影响,且装置换热系统、加热炉管结焦趋势变化不大,说明装置可以稳定掺炼苯乙烯焦油。

2.2 催化裂化装置掺炼

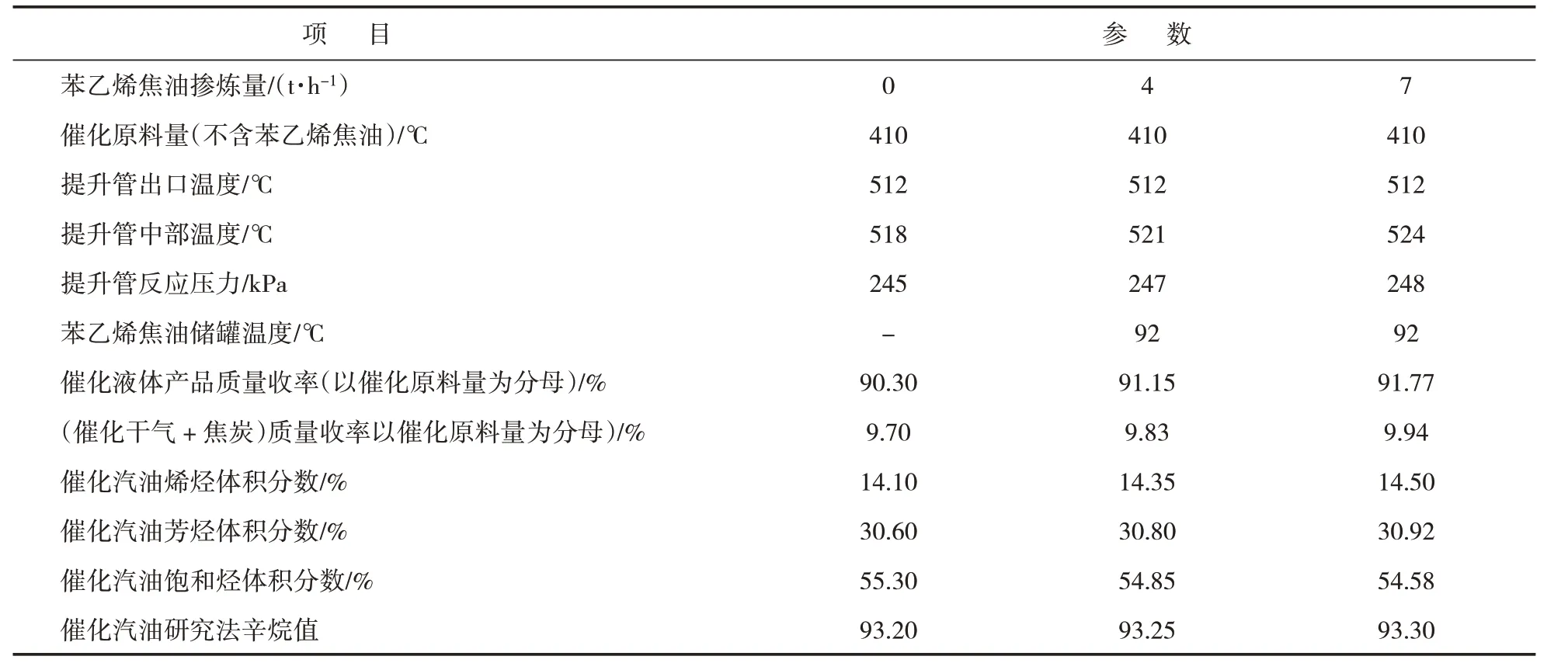

催化裂化装置将苯乙烯焦油作为原料掺入催化裂化装置进行加工,也是1种解决苯乙烯焦油出路的方法。孙浩等研究了将苯乙烯焦油引入到催化裂化装置提升管中部或底部的催化剂接触反应段,与催化裂化催化剂进行接触并发生芳烃侧链裂化、烷基转移、脱氢缩合反应,大部分转化为汽油、柴油和液化气等产品,同时副产少量干气和焦炭,实现苯乙烯焦油的高价值和环保加工利用[11]。考察了苯乙烯焦油不同掺炼量下的产品收率及催化汽油性质,主要数据见表4。

表4 苯乙烯焦油不同掺炼量下的产品收率及催化汽油性质

从表4可看出,掺炼苯乙烯焦油后,催化液体产品量增加,掺炼量为4 t/h、7 t/h,分别约87.1%、86.1%的苯乙烯焦油转化为液化气、汽油和柴油等液体产品,催化汽油烯烃、芳烃体积分数有所增加,饱和烃体积分数下降,辛烷值略有增加。

对于炼化一体化企业来说,将苯乙烯焦油掺入延迟焦化或催化裂化装置加工,投资较小,仅需增加相应的流程、储罐及常规仪表,是解决苯乙烯焦油出路较好的技术措施。但由于苯乙烯焦油中含有反式1,2-二苯乙烯,易引起焦油结晶,对仪表、设备造成影响,加工过程中要注意此问题。

3 回收有效组分

由于苯乙烯焦油中含有的苯乙烯、二苯乙烯等组分都是重要的有机化工原料,可对其进行回收,以提高其利用价值。

杨运泉等利用特定溶剂A与水、苯乙烯部分互溶,并能形成3元共沸物的特点,通过在苯乙烯焦油原料中加入1.2倍溶剂A与水形成的混合溶液(其中溶剂A质量分数为混合溶液的65%),使苯乙烯-溶剂A-水3元共沸物从苯乙烯焦油中被蒸馏出来,再利用溶剂A、苯乙烯在水中的分配系数差别,将适量的水(其中水与3元共沸物的质量比为1:2)添加到所得的3元共沸物中,并经搅拌混合和澄清,澄清后的体系发生分层并形成新的2相,苯乙烯分层析出,上层为回收的苯乙烯组分,其中苯乙烯含量大于98%,苯乙烯回收率大于92%;下层为溶剂A的水溶液,经常压蒸馏回收并经适当补充调制后可以重复利用[12]。

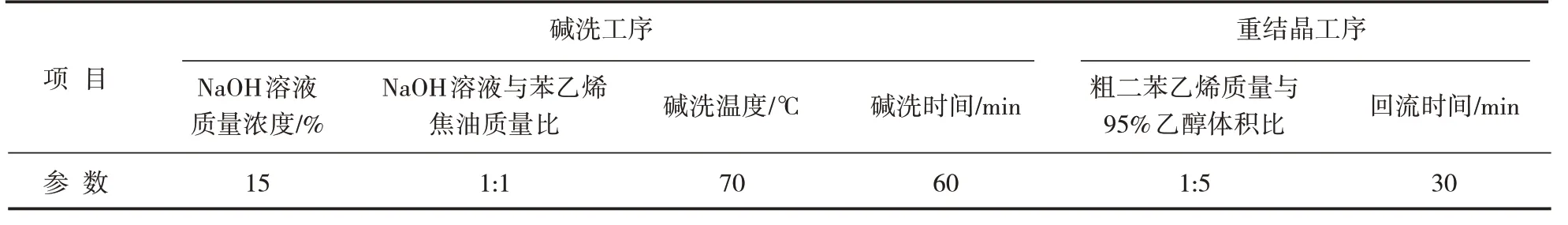

付强等研究了苯乙烯焦油中反式1,2-二苯乙烯的回收,通过将苯乙烯焦油原料经过碱洗除去其中的酚和酸类物质,以减少蒸馏中固体析出,堵塞冷凝管,提高产物纯度。再经过分液、蒸馏,并收集温度在100~360℃之间的馏分,将收集到的馏分在-10℃的温度下冷冻24 h,得到针状结晶物,再经抽滤、95%乙醇溶液洗涤2次、重结晶后,可回收得到纯度大于98%的反式二苯乙烯,在最优的操作条件下,反式二苯乙烯的收率为80%[13],操作条件见表5。

表5 二苯乙烯回收最佳操作条件

文卫东采用普通蒸馏和精馏的方法对苯乙烯焦油进行处理,可回收到苯乙烯、反式二苯乙烯组分。在普通蒸馏阶段,通过对苯乙烯焦油进行碱洗、蒸馏、重结晶等处理,可得到纯度达到98%的反式二苯乙烯;在精馏阶段,对普通蒸馏得到的轻组分进行分析,轻组分中苯乙烯的质量分数约为27%,再通过减压精馏提取轻组分中的苯乙烯,回收得到的苯乙烯的纯度可以达到98%,苯乙烯收率为20%[14]。

通过回收苯乙烯焦油中的苯乙烯、二苯乙烯等有效组分,可减少苯乙烯焦油的量,但对于回收有效组分后剩余的组分没有提出有效的处理方法,需要进一步的研究。

4 制备磺酸盐

根据苯乙烯焦油组成分析,组成中芳烃类物质占比较大,可利用芳基结构和烷基对芳环的活化作用进行磺化反应,将苯乙烯焦油转化为苯乙烯焦油磺酸盐[15]。

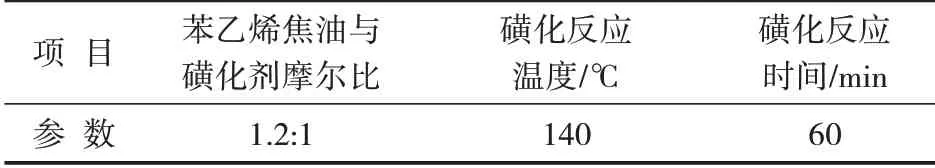

李晓萱等发明了1种苯乙烯焦油回收再利用制备磺酸盐的方法,通过在苯乙烯焦油中加入一定比例的磺化剂98%浓硫酸,在一定磺化反应温度下反应一定时间,反应完成后向反应液中加入30%NaOH溶液,调节溶液pH值至9~11,趁热将反应液进行分离,收集下层水相静置、冷却至固体析出完全,抽滤、干燥后即得到苯乙烯焦油磺酸钠,反应条件见表6。

表6 苯乙烯焦油制备磺酸盐反应条件

磺化剂不同,所得到的苯乙烯焦油磺酸钠收率有所区别,在磺化剂分别为98%浓硫酸、发烟硫酸、氯磺酸,其它条件按照表6所示时,苯乙烯焦油磺酸钠收率分别达到75%、79%、82%。从结构分析上看,苯乙烯焦油磺酸钠具有亲油和亲水基,可表现出表面活性剂的性能,能够应用于水泥减水剂等方面[15-16]。

利用苯乙烯焦油作为原料生产磺酸盐为苯乙烯焦油的资源化利用开辟了新思路,但对于炼化企业来说,其缺点是需要新增投资建设磺化反应装置,且工艺过程控制复杂。

5 用于石油开采

5.1 制备清蜡剂

用于油井清蜡的油基清蜡剂含有有机氯化物,有机氯化物随助剂的加入带入原油中,在原油电脱盐过程中不能被脱除,在一定条件下生成氯化铵盐,造成铵盐结晶、设备腐蚀等问题,影响炼油装置的长周期运行[17,18]。乳液型清蜡剂是近年来研究中的新型清蜡剂,具有密度大、安全性高的特点,因苯乙烯焦油中含有大量的混合芳烃成分,可作为溶解蜡的有机溶剂,制备成乳液型清蜡剂。裴海华等发明了1种基于苯乙烯焦油的乳液型清蜡剂[19],该苯乙烯焦油乳液型清蜡剂由有机溶剂、苯乙烯焦油、互溶剂、表面活性剂及水组成,组成见表7。按照SY/T6300-2009《采油用清、防蜡剂技术条件》测定溶蜡速率,其溶蜡速率能达到0.032~0.044 g/min。

表7 苯乙烯焦油乳液型清蜡剂组成/%

采用成本较低的苯乙烯焦油制备的乳液型清蜡剂在常温下可以稳定储存,在油井结蜡层段下破乳快,性能优于油基清蜡剂与水基清蜡剂,符合今后研制溶蜡速率高、安全环保、成本低、无有机氯的清蜡剂的趋势。

5.2 用于稠油降粘

刘冬鑫等研究了以苯乙烯焦油为原料,制备了水包油型乳状液,用于乳状液驱油,对乳状液的配方筛选、稳定性及流变性评价和及其驱油效果进行了评价,结果表明,选用非离子型表面活性剂聚氧乙烯醚和阴离子型表面活性剂醇醚硫酸钠作为苯乙烯焦油水包油型乳状液的复合乳化剂,在聚氧乙烯醚与醇醚硫酸钠复配质量比为1:1,总加量为0.3%(质量分数),水油体积比5:5时,乳状液的稳定性最好,对于黏度为185 mPa·s的普通稠油,苯乙烯焦油制备的水包油乳状液可在水驱基础上提高采出程度16.7%[20]。裴海华等研究了超稠油掺苯乙烯焦油降黏,进行了苯乙烯焦油和柴油对超稠油进行不同掺稀比的降黏实验,结果表明,超稠油掺混20%(质量分数)苯乙烯焦油的降黏效果与超稠油掺混10%(质量分数)柴油的降黏效果相同,降黏率大于97%,掺稀比越大、温度越高,混合油黏度越低[21]。黏度降低的主要原因是苯乙烯焦油中含有一定量的芳香性物质,此类物质容易被超稠油中的沥青质吸附,对沥青质有很好的胶溶能力,芳香性物质的存在对沥青质—胶质结构具有积极作用,使沥青质的相对分子质量变小,混合油黏度得到降低[21]。

随着原油开采的不断深入,原油性质不断重质化和的劣质化,将苯乙烯焦油用于稠油降黏中可提升苯乙烯焦油的利用价值,也可避免采油过程中加入的降黏剂中氯化物对炼油加工装置的影响,同时为石油开采提供了低成本的原材料。

6 结束语

基于苯乙烯焦油的特殊性质,通过延迟焦化和催化裂化装置掺炼、回收其中有效组分、制备磺酸盐,制备清蜡剂及用于稠油降黏等方面,能在一定程度上解决目前加工利用难的问题。各种利用方法各有优缺点,作为延迟焦化和催化裂化装置原料进行掺炼是解决苯乙烯焦油出路较好的技术措施,要注意的是掺炼过程中需控制好掺炼量,尽量缩短苯乙烯焦油的储存时间,以防止结焦对装置造成影响,且对于没有延迟焦化或催化裂化装置的企业此种措施受到限制;回收其中的苯乙烯、二苯乙烯等有效组分,可增产高附加值产品,减少苯乙烯焦油的量,但回收有效组分后剩余的组分没有较好的处理方法;生产磺酸盐对炼化企业来说需要新增投资建设磺化反应装置;用于制备清蜡剂、稠油降黏是较好解决苯乙烯焦油出路的方法,石油开采中对清蜡剂、降黏剂的需求量大,而安全环保、成本低廉的助剂也是今后油田助剂的发展趋势。针对苯乙烯焦油的资源化、无害化、绿色环保方向开展研究,根据企业自身的加工工艺及资源情况,选择最适合的加工利用路线,以获得最大效益。