不同浓度煤与油浆共炼研究

2022-03-08方玉虎王鹏伟李生鹏汪亚斌党宏伟

方玉虎,王鹏伟,李生鹏,汪亚斌,党宏伟

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西西安710075)

煤油共炼是在煤直接液化技术的基础上发展起来的1种煤与重油共同加工的技术[1]。煤油共炼技术的基础是煤直接液化技术(尤其是煤化程度较低的烟煤)与油的加氢裂化技术具有十分相近的反应条件,因此,目前开发的油煤共炼技术通常是煤化程度较低的烟煤与重油的共同转化技术[2~5]。煤直接液化技术存在明显缺陷是开发煤油共炼技术的主要原因之一,煤和重油共同转化的情况下能够改善甚至消除此类缺陷[6]。

1 试验目的

(1)考察装置煤油浆共炼适应性;

(2)考察油浆作为溶剂时,煤的最大添加比;

(3)根据以往经验,考察在反应温度455℃、压力20 MPa、空速不变、氢油比不变等的工艺条件下,煤+油浆浓度分别在15%、25%、35%、40%下煤转化率[7,8]。

2 试验安排及工艺流程简述

2.1 实验安排

试验主要是验证装置在油煤共炼工况下的运转情况,并获得油浆+煤共炼工况下的试验数据。

具体试验安排是:试验过程中逐步提高进料油煤浆中煤浓度,使装置逐步适应含固油煤浆的加工,考核装置在油煤共炼试验条件下的运转性能,最终预计试验目标为进行40%煤浓度油浆+煤共炼试验。

综合最初试验安排,此次试验过程中最终共进行4次平衡取样,所获得试验数据可进行不同方面试验条件的考察,见表1。

表1 试验点一览表

2.2 工艺流程简述

原料罐内与添加物质(如添加剂、催化剂、硫粉、碳酸钠等)混合好的油煤浆经高压进料泵升压至操作压力后,与预热至180℃的循环氢、新氢混合,进入铝浴加热器进一步加热至一定温度后进入反应器,反应器自身带有电加热,将反应器内物料温度进一步升至反应温度),物料在反应器内进行热裂解和加氢反应。经反应器反应后的物料全部进入热高压分离器,进行残渣物与气相油气的分离。分离后得到热高分、冷高分、循环尾气,至此初步油煤共炼已完成。将得到的产物(热高分、冷高分、循环尾气)每个点稳定取样作出分析,随时调整工艺参数以及对装置油煤共炼进行评估。

3 原料分析

油浆及煤典型原料基本性质见表2。

表2 油浆及煤典型原料基本性质

油浆油浆馏程分布见表3。

表3 油浆馏程分布

煤岩显微定量分析结果见表4。

表4 煤岩显微定量分析结果

粉煤粒度分布见表5。

表5 粉煤粒度分布

4 计算方法及数据处理

在装置达到稳定运行状态之后,为了及时了解装置运行状况,以便进一步调整操作,则在装置达到稳定运行时对装置进行物料平衡计算,渣油、沥青质及煤的转化率、气体产率,评估反应性能,从而调整装置操作参数,确保装置达到预设转化效果[9,10]。

4.1 煤的转化率

4.2 液化煤的质量流量

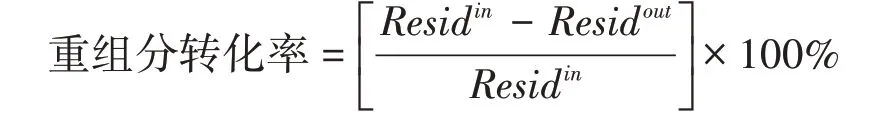

4.3 >525℃重组分转化率

式中Residin—进料催化油浆>525℃(脱固)及液化煤质量流量,kg/h;Residout—热高分底部>525℃(脱固)质量流量,kg/h。

4.4 沥青质转化率

式中 沥青质in—进料催化油浆及液化煤中所含沥青质质量流量,kg/h;沥青质out—热高分底部物料中所含沥青质质量流量(脱固),kg/h。

5 结果分析与讨论

此次试验收集的平衡样品为各个试验点产物热高分、冷高分、尾气分析见表6[11]。

表6 不同煤浓度进料情况下试验结果

从表6可以看出,随着煤浓度逐步提高,煤转化率及沥青质转化率均有提高。

6 结束语

试验测试了不同浓度煤和油浆、同空速及反应温度下煤油共炼的适应性,结果表明,进料煤浓度40%反应器温度为455℃、压力20 MPa、空速为0.5 h-1时达到最佳反应效果,煤转化率达85.4%,验证了煤和油浆共炼的适应性良好,油煤共炼装置加工油煤浆进料可靠。