流化床反应器超温原因分析及对策

2022-03-08毛吉会牛维维可小东

李 斌,毛吉会,牛维维,可小东

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西西安710000)

气化炉超温属于非正常工况,对设备保护和装置安全具有重要影响。KSY技术采用2段流化床反应器高效耦合,利用100 t/d中试装置进行崔木煤投料试验,在试验过程中炉膛出现局部超温现象,原因有煤质、PID温度逻辑控制、仪表检测等因素。2段反应器结渣说明炉温超过崔木煤的灰熔点,随煤灰形态变化而发生结渣。物料混合不均,炉内形成局部富氧环境;氧气、煤粉和蒸汽流量波动是造成氧煤比失调、炉温失控的关键因素。

1 反应器超温的影响因素

1.1 物料属性

1.1.1 粉煤粒径及煤质KSY气化用煤粒径设计范围0.3~0.4 mm,实际入炉煤粉粒径分布见图1[1],小于0.2 mm的煤粉高达60.99%,与设计值偏差较大。粉煤粒径直接影响粉煤气力密相输送的稳定,主要影响粉煤流量的精确检测,表现为粉煤流量频繁波动,从而引发气化炉氧煤比失调,炉温失控[2]。

图1 KSY入炉粉煤粒径分布

不同煤种的可磨性指数HGI不同,加之制粉工况不稳定,极易导致煤粉粒径分布不均,在粒径过细情况下,煤粉自生重力不够而发生扬尘,实现自由沉降,此时粉煤流量减小,瞬间氧气富集,容易引发超温和结渣现象。KSY气化用煤特性分析结果见表1。

表1 KSY气化用煤特性分析

崔木煤的水分、温度是影响粉煤流量计的关键因素[2],KSY煤粉水分设计要求低于8.5%,温度80℃,以防止粉煤固体流量计工作不正常而传送虚假信号间接造成粉煤流量波动。

煤灰熔点对气化炉温度的控制起到决定作用,不同气化炉对煤的灰熔点的要求不一,气流床气化炉要求煤的灰熔点低,而流化床气化炉要求煤的灰熔点高,由于前者是液态排渣,后者属于固态排渣,经过比较,后者更具有环保和经济性。煤的灰熔融性与煤灰中矿物质的形态变化、灰成分的差异和煤灰中总碱性组分的量密切相关[3],煤灰中碱性氧化物能够降低煤的灰熔点,煤中含钙化合物在气化过程中易形成低熔点共融物而出现结渣现象[4]。

中国高于1 400℃高灰熔点煤约占中国煤炭保有储量的57%,实现了高灰熔融性温度在高温条件下的顺利气化[5]。崔木煤的灰熔点见表2。

表2 崔木煤的灰熔融性测定

测定的ST温度为1 260℃,相比1 400℃,有140℃的温差。KSY2段反应器的操作温度为1 120℃,为实现高温气化,彻底消除甲烷和残碳提高碳的转换率、冷煤气效率和避免高温气化结渣现象的发生,可适当提高煤的灰熔点。

配煤[5]是根据不同煤的灰熔融性进行配比混合试验,配煤可显著提高低灰熔融特性煤的熔融温度[6]。根据煤的矿物质组成,加入石英石,调整碱性和酸性氧化物的比例,可提高煤的灰熔点[7]。

1.1.2 蒸汽温度不同压力对应不同的蒸汽饱和温度,对流化床气化反应而言,需要的是过热蒸汽。KSY装置中过热蒸汽和氧气预先在管道混合器内混合,2相进行热量传递,此时很快蒸汽的热量一部分转移到氧气,蒸汽温度会明显下降,一旦等于或低于饱和蒸汽温度,将对气化炉温度造成很大的影响。饱蒸汽介于液相和气相的动态平衡,蒸汽中带水,而水进入气化炉受到高温加热会立即汽化,此过程是相变吸热过程,易导致气化炉局部温度降低,此时操作人员盲目提高氧气的负荷,由于蒸汽温度受到外界气候、管线保温等影响,蒸汽温度一旦恢复正常,极易发生炉温升高现象,为了避免超温,要对蒸汽温度加大排凝,必要时加装蒸汽过热器将蒸汽温度控制在过热蒸汽温度区间。

1.2 工艺控制分析

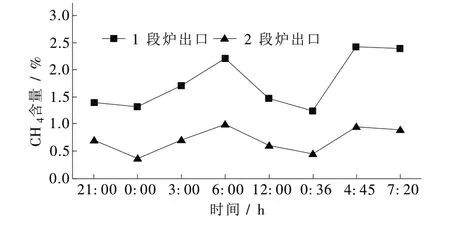

1.2.1 炉温、CH4含量控制KSY1段反应器中煤粉和气化剂反应生成高温煤气和半焦,半焦经过立管返回到混合区进行2次气化,高温合成气夹带少量的残碳、CH4及高温煤焦油经2级旋风分离器进入2段反应器再次与氧气、蒸汽进行高温条件下的燃烧、气化反应。2段与1段反应器的耦合利用了1段反应器生产的高温煤气的显热,使得煤气中CH4、CO2在2段反应器的高温条件下进一步转化。2段反应器出口煤气中CH4含量明显降低,见图2。

图2 1段炉与2段炉出口CH4含量对比

炉温由氧气和蒸汽的流量比例控制,随着氧煤比1:1.5(质量比)的增高,碳完全燃烧放出大量的热量,炉温上升,CH4和残碳减少,煤气中有效气比例下降;汽氧比0.65(体积比)增加,蒸汽起温度缓和的作用,有利于水汽变换反应的平稳进行,由于蒸汽比热容大,在炉内温度升高时消耗了炉内局部热量并阻碍了碳高效转化,在保证炉温的有效控制下应尽量减少蒸汽用量[8]。

凌晨3时04分,2段反应器混合区发生局部超温现象。TI-23905线性上升至1 311.4℃,此时判断炉膛已发生局部超温现象,此前2 h之内氧气和蒸汽的流量并未发生明显变化。过了20 min的时间此温度又下降到正常操作温度960℃左右。

凌晨6时56分,温度升至1 547.2℃,此状况也不排除热电偶已故障超量程或之前已熔断重新熔接好的嫌疑。炉温出现上升时适当提高汽氧比即增加蒸汽用量,有助于炉温稳定[9]。

1.2.2 压降控制凌晨3时10分,2段反应器循环密封罐的压差在9.6 kPa,属于正常值范围,直到炉膛局部超温后于凌晨5时11分35秒出现下降趋势,最低达2.2 kPa此时得出流化已恶化,由于局部超温引起炉膛结渣,结渣导致流化恶化。

1.2.3 气速控制1段反应器投料稳定运行过程中气速维持在5.0~5.5 m/s,对应炉压为0.9~1.2 MPa之间,流化趋于稳定,气速大于旋风的切线速率会导致失效,小于旋风效率会使效率低下,气速适宜会使得流化稳定、炉的整体温度分布均匀,流化无死角,可有效避免超温现象的发生。

1.3 物料混合

1.3.1 煤粉与CO2的混合循环流化床的主要特征就是炉内各个部位温度均匀分布,高循环倍率使得炉内流化传热、传质无死角,物料进入炉膛的瞬间过程中存在物料混合不均的情况会导致炉温波动,甚至局部超温。

煤粉作为气化主原料,在CO2气力输送下进入煤喷嘴由于气源的不稳定性,输煤系统本身属性的约束,粉煤流量会出现忽高忽低的波动,粉煤密相输送的不稳定性会造成氧气和煤粉的配比出现偏差,而人为来不及作出调整,会出现加煤口挂壁的现象。1段反应器的进料会间接影响到2段,2段的氧气、蒸汽流量不变的情况下,1段进煤量减少导致2段混合区局部过氧超温,严重时导致煤灰熔融,发生结渣现象。

1.3.2 氧气与蒸汽的混合氧气和蒸汽预先在管道混合器内进行混合,此混合分为完全均相混合和不完全均相混合。过热蒸汽与氧气混合属于完全均相混合,饱和蒸汽与氧气混合属于不完全均相混合。不完全均相混合会造成蒸汽和氧气流量此起彼伏的现象,即氧多汽少或汽多氧少,氧多汽少就会出现局部超温的现象。

1.3.3 煤粉与蒸汽的混合煤粉进入加煤口经过热蒸汽雾化到混合区,此处雾化使煤粉在炉膛内均匀分布,增大与气化剂接触面积,气化效果好。如果雾化效果不佳易造成炉温波动,甚至超温。

2 解决措施

2.1 稳定煤质

从灰熔融性、结渣性出发,选用灰熔点较高、结渣指数低低的煤种。可采用配煤、加添加剂对原煤进行加工;对制粉设备重新进行设计和选型。

2.2 稳定工况

制粉单元需稳定控制煤粉粒径、温度、水含量,确保进煤速率和粉煤流量计准确计量;平稳控制蒸汽温度、蒸汽流量和加大蒸汽管线排凝;反应器投料成功后建议投用温度联锁、粉煤流量低联锁,防止超温引起结渣现象的发生。

2.3 稳定物料混合

考察选用蒸汽/氧气静态混合器,实现物料的切线径向混合,以保证蒸汽和氧气的均相均匀混合,可有效防止气化炉局部富氧超温情况的发生。

3 结束语

炉膛局部超温的原因是多方面的,具体情况具体分析,从炉温、压降、流化、气体检测等方面重点观察、检测超温的原因;从稳定煤质、工艺控制、物料混合等方面着手解决超温甚至结渣问题,可以有效实现装置长周期满负荷稳定运行。