拖拉机驾驶室结构噪声改进研究*

2022-03-08朱凯马心坦徐维维

朱凯,马心坦,徐维维

(河南科技大学车辆与交通工程学院,河南洛阳,471000)

0 引言

随着农用机械技术的提高,在驾驶拖拉机的过程中对于噪声要求也越来越高[1]。在使用工况下拖拉机的行驶速度较慢,在封闭性较好的驾驶室中驾驶员耳旁噪声的主要来源为20~200 Hz低频结构振动噪声[2]。针对车辆板件振动产生的低频噪声研究中,国内外研究人员主要针对结构有限元或边界元模型进行计算结构声辐射,但忽视声腔对结构振动的影响[3]。也有研究人员采用试验、板件贡献量法、传递路径分析和统计能量法等方法[4-6]得到对场点声学贡献量最大的结构并进行声学优化。而模态贡献量法能够反映模态振型对结构的影响,常用于结构稳定性分析[7]。在结构改进过程中可通过增厚板件或者是施加阻尼等方式减少板件振动噪声,但是其布置位置及参数通常根据经验或大量实验进行确定。正交试验法能够对多因素水平结构改进参数进行确定[8],适用于驾驶室结构噪声改进研究中。

综合上述分析,文章对驾驶室结构噪声进行改进研究。通过建立驾驶室声固耦合模型及边界元模型进行声学响应分析并进行试验验证,将板件贡献量法与模态贡献量法相结合,得到对场点声压频率响应曲线峰值频率处声学贡献最大的结构及振型,针对贡献量分析结果过对结构进行改进,并采用正交设计确定各结构改进参数。

1 驾驶室建立及模态分析

将拖拉机驾驶室简化为一个系统,对系统的激励为输入,并且有多种形式的输出,如力、速度和声压等,如图1所示。

图1 系统输入与输出关系图

将驾驶室悬置激励作为输入,驾驶室声固耦合模型作为系统,耦合模型的结构振动作为输出,导入驾驶室边界元系统中,输出驾驶员右耳位置的声压曲线。但考虑驾驶室耦合模型数据过大,导致计算效率低,因此选择其结构振动速度作为输出,并作为驾驶室边界元模型系统的输入,得到驾驶员耳旁位置声压频率响应曲线。这种方法虽然增加了边界元模型频响分析,但是在计算效率上有极大的提升,可作为驾驶员耳旁噪声分析的主要方法。

驾驶室结构主要由骨架、门窗、围板和顶棚等结构组成,骨架与围板主要由焊接方式连接,其他结构存在螺栓连接,铆接等方式。经过测量得到该型拖拉机驾驶室几何尺寸的数据,在保证结构主要力学特性与结构特征的前提下,对驾驶室结构进行简化,确保后续有限元分析计算的成功与效率。利用Catia建立该型驾驶简化模型部件,通过装配组成完整的驾驶室,然后导入Hypermesh中进行网格划分。由于驾驶室主要由板件构成故采用SHELL63壳单元网格,设置合适尺寸,对于板件结构可划分为大网格,对于结构主要受力与振动幅度较大位置网格应划分精细,最后设置驾驶室结构材料与属性。本驾驶室结构材料主要由钢、玻璃和内饰材料组成,通过设置该材料的单元密度、泊松比和弹性模量完成材料设置,钢的材料属性为密度7 850 kg/m3,泊松比0.3和弹性模量210 000 GPa,其他材料属性不再一一列出。声腔有限元模型网格尺寸设置为60 mm,满足模型计算精度[9-15]。定义结构有限元与声腔有限元模型耦合面,建立驾驶室声—固耦合模型如图2所示。

图2 驾驶室声—固耦合模型

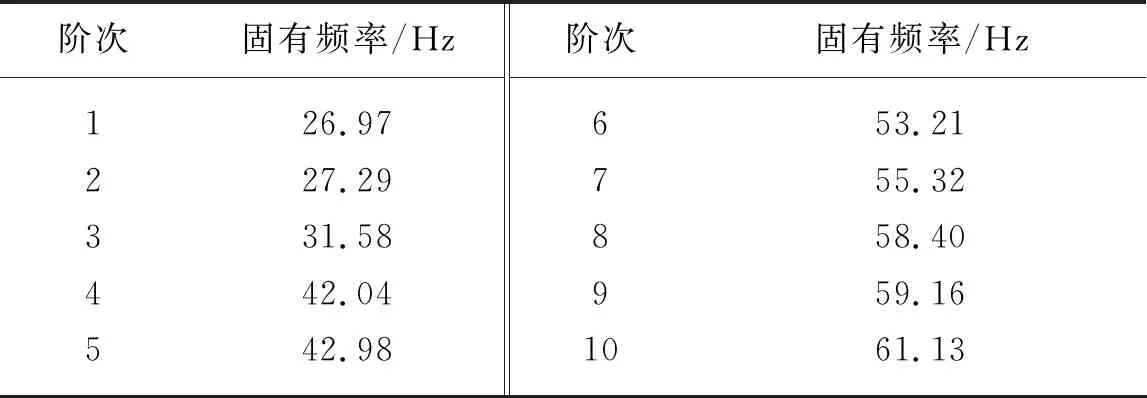

建立驾驶室声-固耦合模型能够更加真实反映驾驶室结构振动,并且提高声学响应结果精度。首先进行耦合模态分析,得到耦合模态前10阶固有频率如表1所示。

表1 耦合模型的固有频率

通过表1可以得到耦合模型的前10阶固有频率分布在25~60 Hz范围内,具有较高的准确性。其最低固有频率为1阶26.97 Hz,高于路面激励(0~20 Hz)有利于避免共振,但是在发动机工作振动频率范围37.5~110 Hz内,应该注意发动机工作造成驾驶室共振而产生的噪声。

前二阶模态振型如图3所示。通过图3可看出到在耦合模型低频范围内振动多为局部振动,位置主要集中在顶棚、车门、和挡板。说明驾驶室内空气阻抗虽小,但是驾驶室内声压对结构振动及固有频率都会产生影响,其影响随着频率的增高其影响也会逐渐增大。并且耦合模型的固有频率相对结构模型有所降低,模态变得更加密集。

(a) 耦合第一阶模态振型

在计算驾驶员耳旁声压前,建立驾驶室边界元模型,在Virtual lab.中进入网格划分模块,导入驾驶室结构有限元网格,采用Skin Mesher工具提取结构有限元内表面网格,设置网格类型为QUAD4作为声学边界元面网格。提取到边界元模型共有32 360个网格,16 182个节点。得到驾驶室边界元模型如图4所示。

图4 驾驶室边界元模型

从图4可以看出驾驶室各个板件名称及具体位置,整个驾驶室划分为左门、左挡板、顶棚、左窗、后窗、后挡板、右窗、右挡板、右门、挡风玻璃、前右窗、前左窗、仪表台、前地板、后地板共15个板件。

2 驾驶室声学响应分析与试验验证

对耦合模型进行声学响应分析,将Z向10 N激励置于耦合模型四个悬置点上,频率计算范围为低频20~200 Hz,步长为2 Hz。驾驶室在固定单位激励的作用下,其振动和声学响应反映了驾驶室系统输入和输出的传递关系,是驾驶室结构的固有特性,而与激励形式和大小无关。虽然这种方法忽略了实际激励峰值的影响,但是却能直接反映了驾驶室本身的声学性质。研究人员通过对比单位激励与实际激励得出,二者振动速度与振型相对一致,只是在数量关系上相差一个数量级,因此采用10 N单位激励具有实际意义[5]。计算得到驾驶室耦合模型结构法向振动速度作为边界条件,映射到边界元网格上进行频率响应分析,得到驾驶员耳旁位置的低频范围声压曲线。

试验设置在空旷水泥路面上进行,现场布置如图5所示,主要试验采集与分析设备为声级计、数据采集器、计算机及电源。本文研究对象为东方红1804型拖拉机,该型拖拉机为直列六缸发动机,转速范围为750~2 200 r/min,其主阶次振动频率为37.5~110 Hz之间。试验拖拉机停置额定工况(2 200 r/min)下,采用B&K2250E声级计、Autotest信号采集系统和计算机。受声点为驾驶员右耳位置,在试验过程中使用声级计采集驾驶员右耳位置处频谱曲线,并通过信号采集及处理系统导入到计算机。得到的试验测试场点声压曲线与仿真计算对比如图6所示。单从结构噪声方面考虑,噪声的产生是由驾驶室结构振动而形成,声压峰值的产生原因是由激励过大所导致,或是结构本身固有特性的影响。

图5 声压采集现场布置

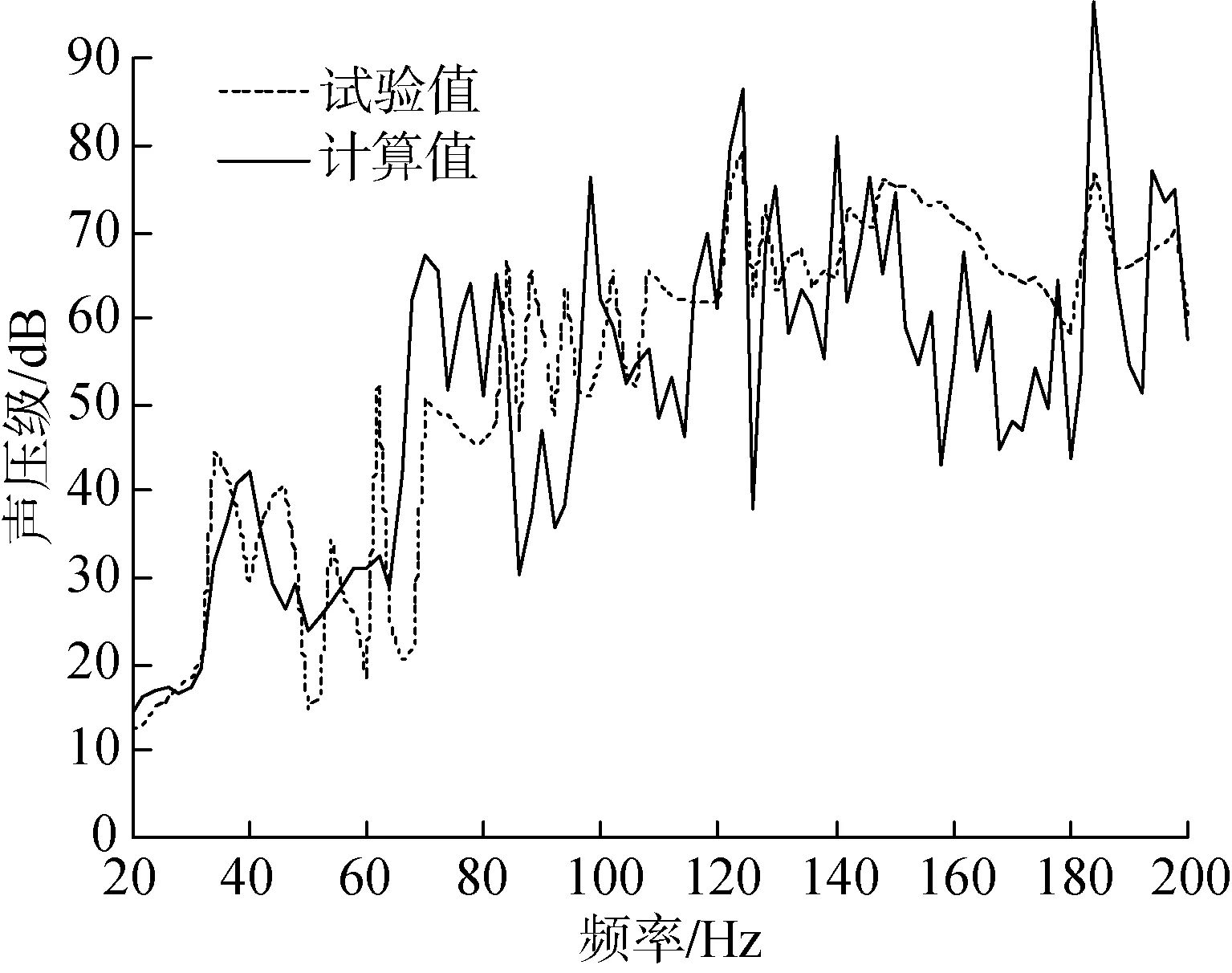

图6 驾驶员右耳声压频响曲线

从驾驶员右耳声压频响曲线可以看出,由于声学包装、试验环境等因素影响,驾驶员右耳频响曲线试验值低于仿真结果,但二者走向趋势基本相同,验证了驾驶室模型的准确性,满足工程分析要求,并在此模型基础上进行分析改进。试验值在低频范围内出现多个峰值,在65 Hz、85 Hz与110 Hz处产生不同于计算值的峰值声压,经分析是由于发动机阶次激振产生,且并不是最大声压,可在悬置处增加阻尼减振处理,不涉及驾驶室结构的改进。仿真值主要有两个峰值声压,分别为184 Hz处的96.64 dB,和在124 Hz处的86.71 dB。考虑此处,驾驶室结构和声腔固有频率接近,易产生共振,是声压峰值产生的主要原因。因此将该频率作为贡献量分析对象并采取改进降噪措施。

3 声学贡献量分析

针对驾驶员耳旁声压峰值频率处进行声学贡献量分析,将峰值频率处声压板件贡献量与模态贡献量相结合,不仅得到驾驶室声压峰值贡献最大的板件,还能进一步得到贡献量最大的模态阶次及振型。板件贡献量是利用声学传递向量将结构振动与场点进行联系性分析;模态贡献量是找到模态参与因子与模态传递向量的关系,并从中得到模态振动与场点声压的联系。

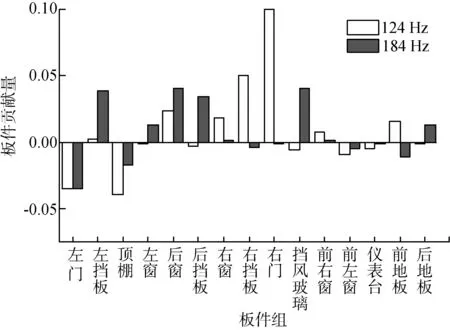

利用边界元模型在virtual lab.中进行声学传递向量ATV计算和模态声学传递向量MATV计算,得到驾驶员右耳峰值频率处板件声学及模态声学贡献量如图7、图8所示。

根据图7板件贡献量结果可以得到,在184 Hz频率处对驾驶员耳旁声压贡献最大的板件分别为挡风玻璃、后窗;124 Hz频率处为右门、右挡板。该4个板件的贡献量与总贡献量同向且为正,说明在峰值频率处驾驶员耳旁声压随着这4个板件的振动而增大。

图7 板件贡献量

从图8模态贡献量结果得到对声学响应贡献较大的模态阶次,13、34、43阶对184 Hz处峰值声压贡献最大; 34、36、43及69阶对124 Hz处峰值声压贡献最大。通过观察上述阶次板件模态振型,主要集中在右挡板前部与后部、右门中上部、前挡风玻璃。综合贡献量结果发现二者相互印证,说明得到对峰值声压贡献最大的板件及振动位置的准确性。通过抑制该处振动能有效降低峰值声压,可将右挡板、右门、前挡风玻璃作为改进的主要对象,并针对相应振型进行针对性处理。

图8 模态贡献量

4 改进参数正交设计

针对贡献量分析结果,考虑实际生产工艺因素,通过对右挡板添加加强筋,右门添加阻尼和前挡风玻璃加厚的组合改进方式,并采用正交试验的方法确定驾驶室结构改进具体参数。

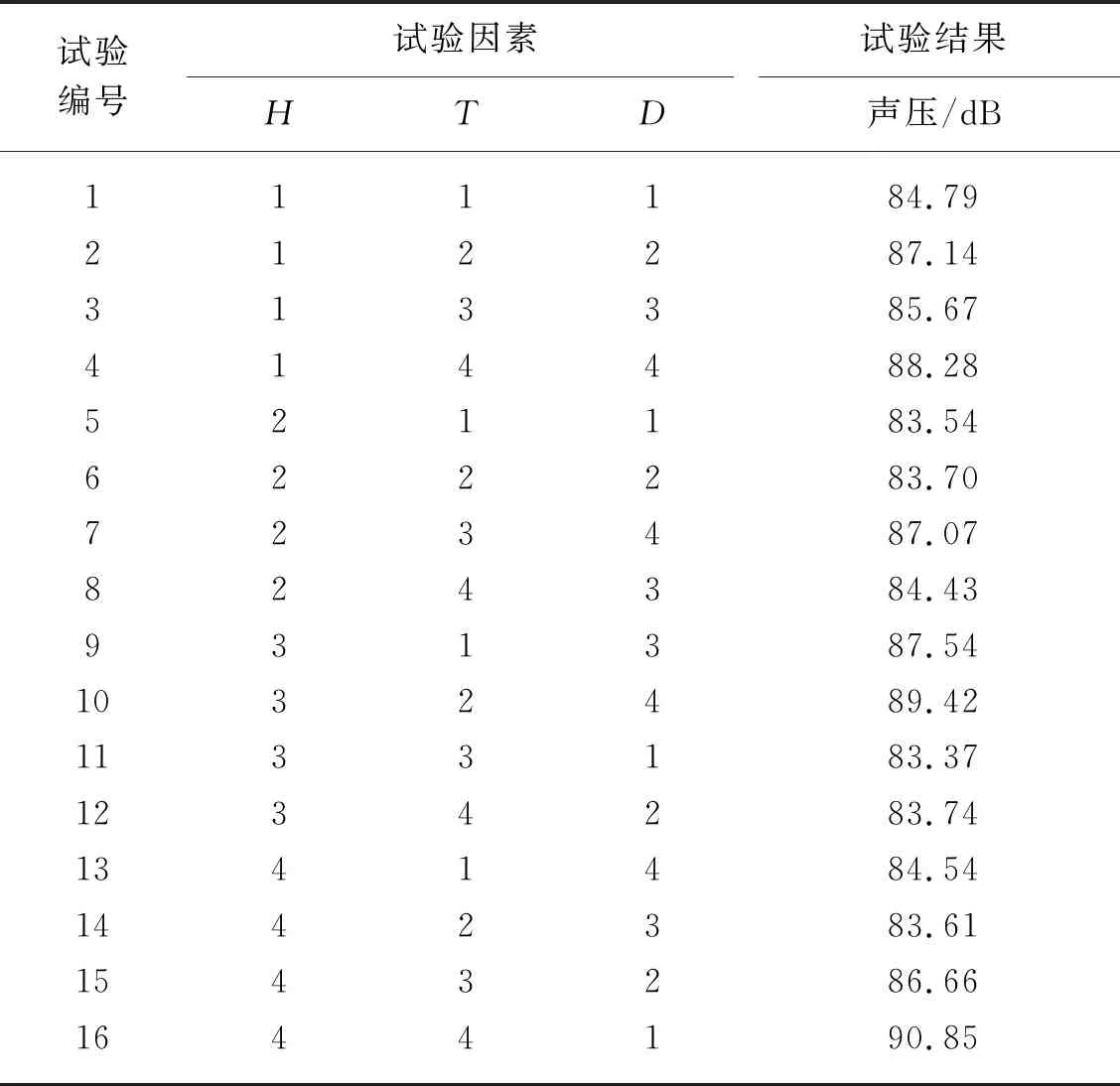

首先明确正交试验目的与指标为降低驾驶员耳旁低频总声压,并且使声压曲线尽可能不产生新的声压峰值。试验因素包括对场点声学贡献最大的三个板件右挡板的起筋高度、右门振幅位置添加阻尼厚度和前挡风玻璃增加厚度,并分别表示为H、T、D,改进方式如图9所示,在右挡板上施加加强筋,在右门振动位置施加阻尼。每个因素选取4个水平,列出各因素水平表如表2所示。

(a) 右挡板加筋改进

确定正交试验方案表需根据结构改进正交试验设计因素水平表。表2表明试验共3个设计变量,并且每个设计变量有4个水平,因此选用3因素4水平正交表L16(43)共16次试验。考虑实际情况,按照实验方案对驾驶员耳旁总声压重新进行仿真计算,设计试验方案和结果如表3所示。

表2 改进正交试验设计因素水平

表3 正交试验

表4 正交试验结果分析

图10 各因素组合结果声压曲线

通过对比将正交试验分析得到试验最低声压因素水平组合H3T3D1与最优因素水平组合H2T1D2声压曲线对比可以发现,H3T3D1组合声压曲线基本在H2T1D2组合之下,并且H3T3D1组合总声压为83.37 dB略小于H2T1D2组合84.91 dB。并且相较于改进前声压曲线,在峰值频率184 Hz处由96.64 dB下降到74.32 dB降幅为22.32 dB;在124 Hz处由86.71 dB下降到66.52 dB降幅为20.22 dB。总声压下降了7.74 dB,基本没有新的声压峰值的产生,最高声压为在122 Hz处的83.45 dB。

因此确定H3T3D1最低组合改进方式的右挡板施加25 mm的加强筋,右窗添加3 mm的阻尼和前挡风玻璃增厚1 mm。通过这种改进方式,能够快速有效控制驾驶员耳旁结构噪声。

5 结论

1) 建立驾驶室耦合模型和边界元模型,考虑声腔对结构振型的影响,进行驾驶室声学频率响应分析并进行实验验证,得到结构噪声频响曲线。

2) 对频响曲线噪声峰值频率进行贡献量分析,即是进行声学传递向量与模态声学传递向量计算,得到对结构噪声贡献最大的板件及振动位置,为右挡板前部与后部、右门中上部、前挡风玻璃。

3) 针对改进板件结构特点,确定右挡板施加加强筋,右窗添加阻尼和前挡风玻璃增厚的组合改进方式。采用正交试验方法确定改进参数,对比正交实验最低声压因素水平组合H3T3D1与最优因素水平组合H2T1D2声压曲线,确定结构改进参数。结果表明H3T3D1组合右挡板施加25 mm的加强筋,右窗添加3 mm的阻尼和前挡风玻璃增厚1 mm的改进方式是降低结构噪声的最佳改进组合。使得184 Hz频率处声压峰值下降22.32 dB,在124 Hz处声压峰值下降20.22 dB,并且总体声压下降7.74 dB。说明以声学贡献最大结构位置为改进目标,以驾驶员耳旁总声压为正交试验指标的改进方式具有良好的降噪效果。