超高压预处理降低杂色蛤发酵酱中的生物胺及其品质提升

2022-03-07黄雅婷阮征李丹丹李汴生钱江

黄雅婷,阮征,李丹丹,李汴生*,钱江

(1.华南理工大学食品科学与工程学院,广东 广州 510640)(2.珠海世通超高压技术应用研究院有限公司,广东 珠海 519180)

超高压非热杀菌技术(High-Pressure Processing)能在常温或低温下有效灭活食品中的微生物和酶,且不会产生共价键的断裂,使加工食品的化学变化很小,因此,与传统的热杀菌处理相比,超高压非热杀菌技术具有保持食品原有的感官特性和营养成分的特点[1,2]。有研究表明,超高压处理贝类如牡蛎[3,4]、蛤蜊[5]时,能在保证杀菌效果的同时对感官评价、质构、色差等无明显影响。袁超[6]利用电子舌对比研究超高压处理和热处理对牡蛎滋味的影响,发现超高压处理后滋味分布与生鲜牡蛎接近,而热处理的滋味分布较远,说明超高压处理与热处理相比,能更好的保持牡蛎原本的生鲜滋味。目前超高压在水产品发酵方面的研究主要集中在水产品发酵后的杀菌方面,将超高压用于水产品发酵预处理的研究较少。

随着市场对风味的多元化的需求增大,有关贝类发酵产品的研究逐渐增加。施雯[7]以近江牡蛎(Crossostrea rivularis)为原料,经蛋白酶水解、脱腥处理后使用保加利亚乳杆菌、嗜热链球菌和干酪乳杆菌发酵,得到了营养丰富、风味较好的牡蛎乳酸菌饮料。魏巍[8]以海湾扇贝为主要原料,加入豆粕和大米后用米曲霉发酵制作扇贝酱,得到了品质较高,具有酱香味和浓郁的海鲜风味的扇贝酱。

在发酵的过程中除了生成脂肪酸、氨基酸等营养物质外,还可能会产生生物胺等不良代谢产物,大剂量的生物胺具有一定的毒性,摄入过量的生物胺会导致肾上腺素和胃酸分泌过多,血糖水平升高,并引起诸如头痛和恶心的过敏反应[9]。通过微生物产氨基酸脱羧酶催化氨基酸脱羧生成生物胺,是发酵水产品中的生物胺的主要产生方式[10],需要有作为前体物质的游离氨基酸,产氨基酸脱羧酶活性的微生物和适宜的环境与条件。水产品及其制品,以鱼类制品为代表,被认为是最容易累积生物胺的一类食品,其中以海产鲭科鱼类如鲭鱼、金枪鱼等含量尤为高[11]。腐胺(1,4-Diaminobutane)和尸胺(1,5-pentanediamine),是贝类贮藏过程中含量增长较高的两种生物胺,齐凤生等[12]研究发现4 ℃贮藏的海湾扇贝在10 d腐胺、尸胺含量分别为47.43、81.63 mg/kg;Mackie I M等[13]研究发现10 ℃贮藏的扇贝内收肌在6 d腐胺、尸胺含量为49.3、19.1 mg/100 g;赵中辉[14]研究发现杂色蛤在 20 ℃贮藏 2 d腐胺、尸胺含量为 237.83、57.14 mg/kg。

戊糖片球菌(Pediococcus pentosus)是乳酸菌的一种,广泛分布于传统发酵食品中,可用于肉类发酵,具有蛋白酶和脂肪酶活性[15],能使pH值迅速下降,从而抑制假单胞菌、微球菌和肠杆菌科等细菌的生长[16],并产生风味化合物,使发酵肉制品产生特征风味[17],据报道,片球菌属无氨基酸脱羧酶活性,不具有产生物胺的能力[18]。本文对比研究超高压杀菌预处理、热杀菌预处理和无杀菌预处理,对杂色蛤(Ruditapes philippinarum)经过初步酶解后使用戊糖片球菌发酵制成的杂色蛤发酵酱,评价其发酵效果、感官评价以及腐胺、尸胺含量的影响。

1 材料与方法

1.1 材料与试剂

杂色蛤,长3.98±0.26 cm,购于市场;戊糖片球菌,GIM编号:1.925,广东省微生物菌种保藏中心;MRS肉汤,广东环凯微生物科技有限公司;平板计数琼脂,广东环凯微生物科技有限公司;木瓜蛋白酶100000 u/g,南宁庞博生物有限公司;风味蛋白酶50000 u/g,百盛生物科技有限公司;尸胺盐酸盐、腐胺盐酸盐,源叶生物科技有限公司;乙腈(高效液相色谱专用),四友精细化学品有限公司;丹酰氯,上海麦克林生化科技有限公司;盐酸、三氯乙酸、碳酸氢钠、氢氧化钠、丙酮、浓氨水,广州化学试剂厂。

1.2 主要仪器与设备

UUPF/5L/800 MPa超高压设备,内蒙古包头科发新型高技术食品机械有限责任公司;TS48S真空封口机,兄弟科技股份有限公司;TDL-40B离心机,上海安亭科学仪器厂;SPX-150B-Z生化培养箱,上海博迅实业有限公司医疗设备厂;DHG-9070A电热恒温鼓风干燥箱,上海申贤恒温设备厂;BHS-2显数恒温水浴锅,江阴市保利科研机械有限公司;PHs-3C pH计,上海仪电科学仪器股份有限公司;CR-400便携式色差仪,日本柯尼卡美能达公司;TA-XT2物性测试仪,英国Stable Micro System公司;SKD-1000全自动凯氏定氮仪,上海沛欧分析仪器有限公司;C18色谱柱,waters沃特世科技有限公司;1260-高效液相色谱仪,安捷伦科技有限公司。

1.3 样品预处理

超高压处理:将洗净后的杂色蛤装入聚乙烯袋中,每袋5个,真空密封,进行超高压处理,处理压力为400 MPa,保压时间为6 min,温度为25 ℃;热处理:100 ℃水煮加热 6 min;对照组:使用脱壳刀对洗净后的杂色蛤进行手工脱壳。

1.4 样品的制备

1.4.1 戊糖片球菌悬菌液的制备

将戊糖片球菌培养液接种至MRS液体培养基中,于 37 ℃恒温培养箱中培养 24 h,将培养液在 3000 r/min下离心10 min,倒掉上清液并收集菌体重悬在0.85%的无菌生理盐水中,用平板计数法测出悬菌液的菌体浓度,并稀释至约8 lg CFU/mL。

1.4.2 酶解和发酵处理

在无菌环境下,将预处理后的杂色蛤的肉和汁液于绞肉机中搅碎3 min,在浆液中加入6%(m:m)的食盐、3000 U/g的木瓜蛋白酶和1000 U/g的风味蛋白酶,摇匀后置于45 ℃的水浴锅中恒温酶解1.5 h,再加入6%的悬菌液,于35 ℃的恒温培养箱中密封发酵36 h。

1.5 理化指标的测定

1.5.1 菌落总数的测定

参照GB 4789.2-2016《食品安全国家标准食品微生物学检验菌落总数测定》进行测定。

1.5.2 水分含量的测定

取经过预处理的杂色蛤肉,参照GB 5009.3-2016《食品安全国家标准食品中水分的测定》中的直接干燥法进行测定,样品测定3次取平均值。

1.5.3 pH值的测定

参照GB 5009.237-2016《食品安全国家标准食品pH值的测定》进行测定,样品测定3次取平均值。

1.5.4 氨基酸态氮的测定

参照GB 5009.235-2016《食品安全国家标准食品中氨基酸态氮的测定》中的酸度计法进行测定,样品测定3次取平均值。

1.5.5 总酸的测定

参照GB/T 12456-2008《食品中总酸的测定》中的pH电位法进行测定,样品测定3次取平均值。

1.5.6 挥发性盐基氮

参照GB 5009.228-2016《食品安全国家标准食品中挥发性盐基氮的测定》中的自动凯氏定氮仪法进行测定,样品测定3次取平均值。

1.5.7 腐胺和尸胺的测定:

参照Qiao等[19]和GB 5009.208-2016《食品安全国家标准食品中生物胺的测定》的方法略作修改。

生物胺标准溶液的配制:准确称取生物胺标准品适量,用0.1 mol/L盐酸配制成浓度分别为1.0、5.0、10.0、20.0、50.0、100.0、150.0 mg/L的生物胺标准系列溶液。

样品的提取:取5 mL发酵液置于50 mL离心管,加入20 mL 5%三氯乙酸溶液,涡旋混匀1 min,超声处理40 min,3600 r/min离心10 min,转移上清液至50 mL容量瓶中,残渣再提取一次,合并上清液并用5%三氯乙酸定容。

衍生:取1 mL待衍生的溶液置于10 mL容量瓶中,依次加入1 mL饱和碳酸氢钠溶液、100 μL 1 mol/L氢氧化钠溶液(标准溶液不需要加入)、1 mL丹磺酰氯溶液,涡旋1 min后避光40 ℃水浴40 min,加入200 μL 25%浓氨水,避光静置30 min,60 ℃水浴除丙酮,用乙腈定容,经0.45 μm针头滤器过滤,待测定。

色谱条件:C18色谱柱(柱长250 mm,柱内径4.6 mm,柱填料粒径5 μm),紫外检测波长254 nm,进样量40 μL,柱温40 ℃,流动相A为纯水,流动相B为纯乙腈,流动相A:B=30:70,流速1.0 mL/min。

测得腐胺标准溶液峰面积与质量浓度的线性回归方程为y=0.0311x-0.1284,R2=0.9994;尸胺标准溶液峰面积与质量浓度的线性回归方程为y=0.0355x-0.1597,R2=0.9997。

1.5.8 感官评价

挑选10名经过培训的人员组成感官评价小组,根据感官评价标准表对杂色蛤发酵酱的香味、鲜味、腥味、酸味、组织状态进行感官分析,感官评价总分为各项感官评价项目的和,采用雷达图法对评分结果进行分析与评价,感官评价标准表见表1。

表1 杂色蛤发酵酱感官评价评分表Table 1 Rating scale for sensory evaluation of fermented Ruditapes philippinarum sauce

1.6 数据统计与分析

使用Excel 2016、SPSS 22.0进行数据统计分析及显著性差异分析(p<0.05),实验数据采用平均值±标准差的形式表示,采用Origin 2018进行绘图。

2 结果与分析

2.1 预处理方法对杂色蛤菌落总数的影响

对经过预处理的杂色蛤肉进行菌落总数的测定,对照组的菌落总数为4.54 lg CFU/g,超高压条件为400 MPa,6 min时和热处理条件为100 ℃水浴8 min时菌落总数均未检出。实验结果表明超高压条件为 400 MPa,6 min时可以使杂色蛤的菌落总数从 4.54 lg CFU/g降至检出限下(<1.0 log CFU/g),具有良好的杀菌效果。

2.2 预处理方法对杂色蛤肉水分含量的影响

对经过预处理的杂色蛤肉进行水分含量的测定,对照组为84.34 g/100 g,超高压预处理组为85.21 g/100 g,水分含量稍微上升(p>0.05),这是因为超高压处理增强了蛋白质的水合作用[20];热预处理组为 75.98 g/100 g,水分含量显著减少(p<0.05),这是由于热处理引起的水分子活动加强、肉的持水力降低、蛋白质收缩等现象导致了肉的汁液流失[21]。

2.3 预处理方法对发酵过程中总酸和pH值的影响

戊糖片球菌能够对食源性致病菌的生长起到明显的抑制作用,因为戊糖片球菌能够分泌具有广谱抑菌作用的细菌素,分泌的有机酸降低pH值抑制致病菌的代谢,并通过竞争作用抑制致病菌黏附,通过与致病菌凝集抑制其发挥致病作用,从而达到抑制食源性致病菌的作用[22,23]。从图1和图2看出,随着发酵时间的增加,对照组,超高压组和热处理组的杂色蛤发酵酱的总酸含量逐渐升高,pH值逐渐降低。超高压组总酸的增加速度相比对照组的较为缓慢,热处理组总酸的增加速度最为缓慢,在36 h时,超高压组和热处理组的总酸含量分别为1.80、1.71 g/100 mL,对照组为1.94 g/100 mL。在发酵的初始阶段,pH的快速下降可确保发酵的安全[24],经过三种预处理方法处理的杂色蛤发酵酱的pH值变化趋势相似,在0~18 h下降迅速,18~36 h时下降缓慢,其中对照组的pH值下降最快,36 h时对照组、超高压组、热处理组的pH值分别为4.07、4.18、4.18。

2.4 预处理方法对发酵过程中氨基酸态氮的影响

氨基酸态氮含量是衡量杂色蛤发酵质量和发酵程度的重要指标,在蛋白酶系的作用下,杂色蛤原料的蛋白质被水解从而产生游离氨基酸,使得杂色蛤发酵酱中的氨基酸态氮含量增加。游离氨基酸作为重要的呈味物质,对杂色蛤发酵酱的风味起到很大作用。而氨基酸态氮会在杂色蛤发酵后期参与美拉德反应使颜色发生变化,以及参与的酯化反应改变杂色蛤发酵酱的风味[8]。

在初步酶解前,经过预处理的对照组、超高压组和热处理组的杂色蛤匀浆的氨基酸态氮含量分布为0.32、0.30、0.22 g/100 mL,热处理组的氨基酸态氮含量低于对照组和超高压组,可能是热处理过程中汁液流失导致的,王晓谦[25]研究发现热处理使牡蛎的各种氨基酸含量有不同程度的减少,而超高压处理从总体来看对水解氨基酸影响不显著。经过初步酶解,对照组、超高压组和热处理组的氨基酸态氮含量分别增加至0.39、0.36、0.27 g/100 mL。

从图3看出,随着发酵时间的增加,经过三种预处理方法处理的杂色蛤发酵酱的氨基酸态氮含量都呈上升趋势,其中对照组和超高压组的氨基酸态氮含量的增加速度比热处理组快,在 21 h前增加迅速,在21~36 h增加放缓。36 h对照组的氨基酸态氮含量增加到0.68 g/100 mL,超高压组增加到0.68 g/100 mL,而SC/T 3602-2016中虾酱氨基酸态氮含量≥0.60 g/100 g的标准,SB/T 10324-1999中二级鱼露氨基酸态氮含量≥0.65 g/100 mL的标准。

由于热处理使原料杂色蛤出现了水分下降、蛋白质收缩等现象,杂色蛤原料在搅碎后其浆液相比对照组和超高压组的浆液分层明显,导致热处理组的发酵程度较低,发酵效果较差,氨基酸态氮含量增加缓慢,36 h热处理组的氨基酸态氮含量增加到0.42 g/100 mL。

2.5 预处理方法对发酵过程中挥发性盐基氮的影响

从图4看出,随着发酵时间的增加,经过三种预处理方法处理的杂色蛤发酵酱的挥发性盐基氮含量都呈上升趋势,对照组和超高压组在18~36 h时增加变缓,热处理组在24~36 h时增加变缓。其中对照组的增加最迅速,36 h时挥发性盐基氮含量为79.43 g/100 mL,热处理组的增加最慢,为43.73 g/100 mL,超高压组为65.15 g/100 mL。超高压组的挥发性盐基氮含量比热处理组高,可能是因为超高压处理的预处理杀菌效果没有热处理彻底,不同的微生物、菌株以及生长周期的不同阶段,其耐压性存在差异,例如革兰氏阳性菌比革兰氏阴性菌具有更强的抗压能力,细菌孢子(梭状芽孢杆菌、芽孢杆菌和脂环芽孢杆菌)和子囊孢子非常耐高压,需要通过压力(400~600 MPa)和温度(90~120 ℃)的联合处理(即压力辅助热处理,PATP)进行灭活[26]。

2.6 预处理方法对发酵过程中生物胺的影响

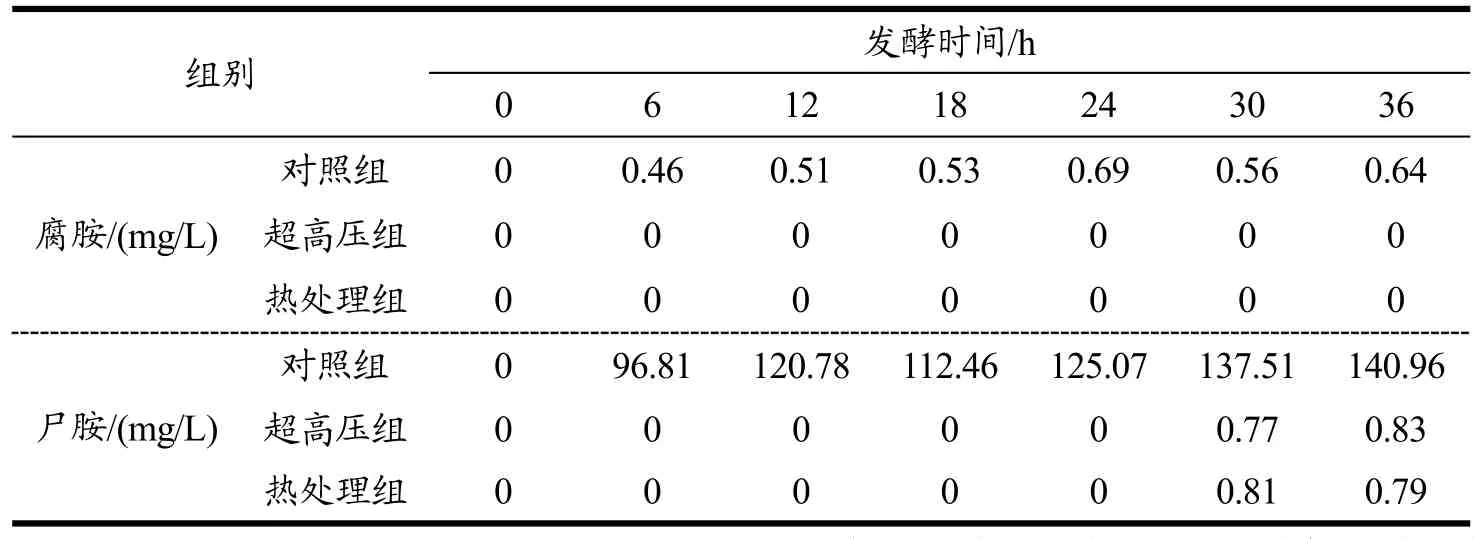

食品中的生物胺,大多是由氨基酸在微生物产生的氨基酸脱羧酶作用下脱去羧基而成的[27]。由于水产品富含易被降解的蛋白质,且适宜微生物生长繁殖,所以水产品例如鱼类,容易产生生物胺导致中毒[28]。从表2可以看出,对照组的腐胺含量在0~6 h时快速增加,在36 h时含量为0.64 mg/L,而经过超高压预处理和热预处理的发酵酱在发酵过程中的腐胺含量均低于检测下限。随着发酵时间的增加,对照组的尸胺含量逐渐增加,在0~6 h时增加速度最快,在36 h时含量达到140.96 mg/L,而经过超高压预处理和热预处理的发酵酱在0~24 h时尸胺含量低于检测下限,24 h后稍微增加,36 h时分别为0.83和0.79 mg/L。从源头上来看,微生物的污染是发酵水产品中生物胺产生的主要影响因素之一,因为预杀菌处理可有效降低原料中的微生物含量,且戊糖片球菌无氨基酸脱羧酶活性,无产生物胺的能力,所以预杀菌处理可以降低发酵过程中腐胺和尸胺的含量;而对照组由于原料中微生物含量较高,氨基酸在微生物产生的氨基酸脱羧酶作用下脱去羧基产生生物胺,所以腐胺和尸胺的含量较高。

表2 预处理方法对杂色蛤发酵过程中腐胺和尸胺含量的影响Table 2 Effect of pretreatment methods on putrescine and cadaverine contents in fermentation process of Ruditapes philippinarum

2.7 预处理方法对杂色蛤发酵酱感官评价的影响

从图5可以看出,在鲜味和组织状态上,超高压组与对照组接近,显著高于热处理组(p<0.05),这是由于经过热预处理的杂色蛤原料发生蛋白质变性,产生脱水现象,所以发酵酱组织状态分层明显,并且热处理后失去了杂色蛤原有的鲜味,产生了熟制的味道,而超高压组和对照组的组织状态较为均匀,并保留了海鲜的鲜味,保证杂色蛤发酵酱的特殊风味不变;在腥味上,超高压组和热处理组接近,显著高于对照组(p<0.05),说明超高压预处理可以有效降低腥味;从香味和酸味上,热处理组最高,其次超高压组,对照组最低,超高压预处理可有效降低发酵酱酸味,热处理组的酸味最适中,对照组则酸味过重,热处理组的蛤蜊酱包含了发酵香味和蛤蜊的熟制香味,所以香味的评分最高。经感官评价,对照组、超高压组和热处理组的杂色蛤发酵酱的感官评价总分分别为 13.20、18.20和15.60,超高压组的感官评价总分最高,其次是热处理组,对照组的感官评价总分最低。

3 结论

超高压预处理和热预处理均可以降低杂色蛤发酵酱发酵过程中产生的挥发性盐基氮、腐胺和尸胺的含量,提高发酵的安全性,但超高压预处理对杂色蛤发酵过程中氨基酸态氮含量无明显的影响,并能提高杂色蛤发酵酱的感官评价,保证杂色蛤发酵酱的特殊风味不变,而热预处理会降低杂色蛤发酵酱的鲜味和组织状态评分,使氨基酸态氮的增加减缓。本论文对比研究超高压杀菌预处理、热杀菌预处理和无杀菌预处理对发酵杂色蛤酱的影响,结果显示发酵过程中杂色蛤发酵酱的总酸含量逐渐升高,pH值逐渐降低,氨基酸态氮含量逐渐增加,超高压预处理组与对照组的变化趋势相似,但热处理组的发酵效果较差,氨基酸态氮含量增加缓慢,36 h时对照组和超高压组的氨基酸态氮含量增加到0.68和0.68 g/100 mL,热处理组只有0.42 g/100 mL;超高压预处理可以降低发酵时杂色蛤酱中挥发性盐基氮、腐胺和尸胺含量的增加,36 h时对照组、超高压组的挥发性盐基氮含量为79.4和65.15 g/100 mL,对照组的腐胺和尸胺含量在36 h时分别为0.64和140.96 mg/L,经超高压预处理的腐胺含量低于检测下限,尸胺含量为0.83 mg/L。在感官评价上,超高压组的感官评价总分最高,对照组、超高压组总分分别为13.20和18.20,超高压预处理可有效降低杂色蛤发酵酱的腥味和酸味,保证杂色蛤发酵酱的特殊风味不变。因此超高压杀菌可以作为预处理方式应用于杂色蛤发酵中,可以降低挥发性盐基氮、腐胺和尸胺的含量,提高感官评分,保证发酵效果,具有提高安全性,并改善感官品质的效果。