电机与离合器复合控制的电动装载机换挡策略

2022-03-07任好玲蔡少乐陈其怀林添良

任好玲, 蔡少乐, 陈其怀, 林添良, 郎 彬

(1. 华侨大学 机电及自动化学院, 福建 厦门 361021; 2. 厦门厦工机械股份有限公司, 福建 厦门 361021)

近年来,随着产业转型升级、燃煤和机动车污染防治力度的加大,非道路移动源排放逐渐凸显[1].此外,各国对排放标准日趋严格,我国也相继出台了一系列与非道路移动源相关的节能减排政策[2-4].在2018年发布的《非道路移动机械污染防治技术政策》[5]中,提出以柴油机等压燃式发动机作为动力的非道路移动机械,至2020年要求达到国四的排放标准,至2025年达到国际先进排放标准.工程机械作为一种高作业效率的非道路车辆,被广泛应用于基建、矿山、港口以及道路等建设与运输中.生态环境部发布的《中国移动源环境管理年报(2019)》公布了工程机械占非道路移动源排放总量的35%[6].因此,工程机械对环境的污染也不容小觑,节能减排的产业转型与技术革新势在必行.

鉴于纯电驱动和传统驱动在传动及驱动方案上具有较大的差异,现有的换挡控制策略无法很好地应用于纯电驱动重型工程机械.传统装载机的发动机需兼顾行走驱动、液压系统等工作装置,不能有效主动地调节换挡过程中驱动单元的输出.虽能采用液力变矩器发挥其自动适应性等特点,在较大范围内实现无极调速,但也使控制更为复杂且存在效率较低、高效范围窄等问题.而电机以其过载能力强、调速调矩优良等特性能够较好地对整车的动力输出进行主动控制,取消传统机型上的自适应变矩器,由电机主动控制匹配离合器工作,能够在实现整车高效率、低噪声和零排放目标的基础上,提高换挡品质[7].且装载机在非结构路面上作业和行驶时振动剧烈、稳定性差,需要频繁切换挡位来保证动力需求,据统计每小时可达千次,平均3.6 s完成一次换挡[8].如果换挡过程冲击度大,长时间和重复性的工况极易对驾驶员造成严重的驾驶疲劳并增加作业事故的风险.因此,合理设计纯电驱动装载机行走系统并实现纯电驱动装载机较快的平顺换挡具有重要意义.

针对上述问题,在整车方案上提出双电机驱动方案,由液压工作电机和行走驱动电机替代传统的发动机,解耦后利用电机的优良特性及主动控制的优势取消传统液力传动中的变矩器,根据装载机作业负载大、操纵频繁的特点,采用湿式多片离合器.在换挡控制上,针对新的系统方案,为了发挥电传动的优势,提出一种基于驱动电机与湿式离合器压力复合控制的纯电驱动装载机换挡控制策略,采用电液换挡控制系统对湿式离合器充、泄油过程进行控制,同时分析湿式离合器及纯电驱动整车动力单元等工作特性,对行走驱动电机进行主动控制,使其工作在不同模式下匹配湿式离合器充、泄油过程中转矩和转速.最后,基于整车完成对该系统及控制策略的试验.

1 纯电驱动装载机系统原理

1.1 行走系统方案

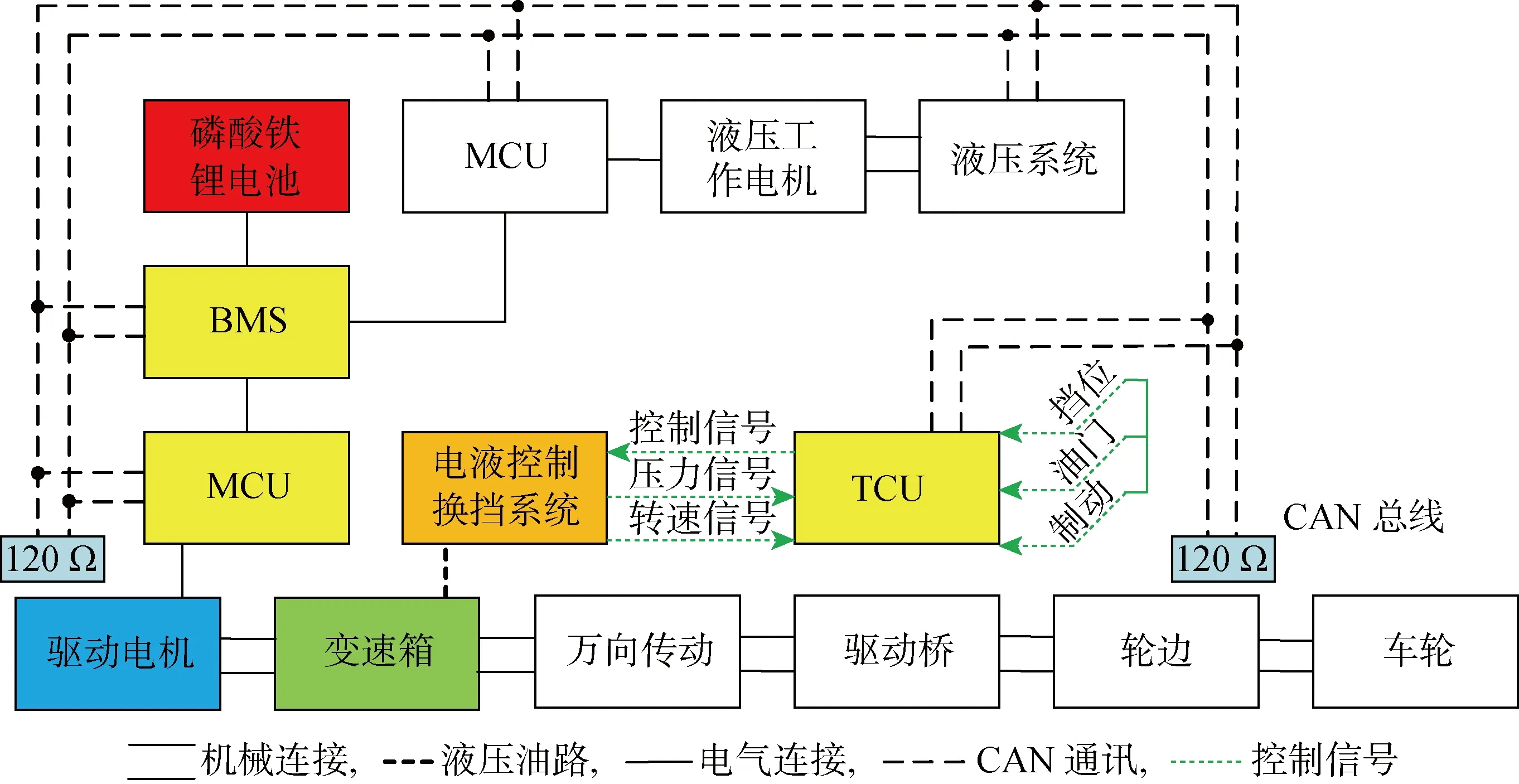

图1所示为纯电驱动装载机系统方案,包括电气部分和机械传动部分.电气部分由控制器局域网络(CAN总线)完成各个控制单元之间的通讯,包括电池管理系统(BMS)、电机控制单元(MCU)、变速箱控制单元(TCU)等.由动力锂电池通过BMS对电机等供电,并由TCU接收来自驾驶室的挡位、油门和制动等信号,以及接收和处理各个控制单元信号并对其发出控制指令.最后通过电液控制换挡系统对变速箱的各个离合器进行控制,并将压力和转速信号采集反馈给TCU以完成相应的闭环控制.该系统采用双电机驱动的方案,实现液压系统与行走系统的解耦,发挥纯电驱动操作性与节能的优势.此处仅针对行走系统展开研究,对液压系统不做详细阐述.

图1 纯电驱动装载机系统方案示意图Fig.1 Schematic diagram of pure electric drive loader system

机械传动部分采用电机直接驱动变速箱的方案,由变速箱内部的湿式离合器实现齿轮逐级传递,再由万向传动轴、前后驱动桥(主传动、差速器、半轴)、轮边、轮胎轮辋总成实现整车驱动.针对纯电驱动装载机,取消了变速箱集成的液力变矩器;利用驱动电机的正反转特性实现整车前进、倒车,取消了传统的倒挡齿轮和方向离合器,将前进挡定义为动力挡.该机械传动系统具有以下优点:① 提高了整车传动的效率;② 减小了外油路及变速箱的安装空间;③ 简化了电气控制和机械结构,提高了整车的可靠性.

1.2 电液控制换挡系统原理

图2所示为纯电驱动装载机电液控制换挡系统原理图,由换挡电机-泵为系统提供压力油;由电磁换向阀、液控换向阀实现对动力离合器、一挡离合器和二挡离合器供油,同时保证一挡、二挡离合器不存在挂双挡的情况;由电磁换向阀对乌龟兔子模式油缸供油,完成变速箱啮合套的乌龟兔子模式切换;并由传感器对离合器当前状态进行反馈.

1—换挡电机, 2—液压泵, 3—过滤器, 4—安全阀, 5—单向阀, 6,14,17,18—压力传感器, 7,8,9,10,11,12—两位三通电磁换向阀, 13—三位五通换向阀, 15—动力挡离合器, 16—乌龟兔子模式油缸, 19—一挡离合器, 20—二挡离合器图2 纯电驱动装载机电液控制换挡系统原理图Fig.2 Schematic diagram of electro hydraulic control shift system for pure electric drive loader

2 控制策略

由前文分析可知,采用驱动电机直接驱动变速箱的方案充分发挥了纯电驱动的优势,同时是解决传统整车效率低及提高续航等问题的重要途径之一,但是换挡品质的优劣将直接影响整车的操纵性和安全性[9].因此,开发合理的纯电驱动装载机换挡控制策略具有必要性.

2.1 换挡过程分析

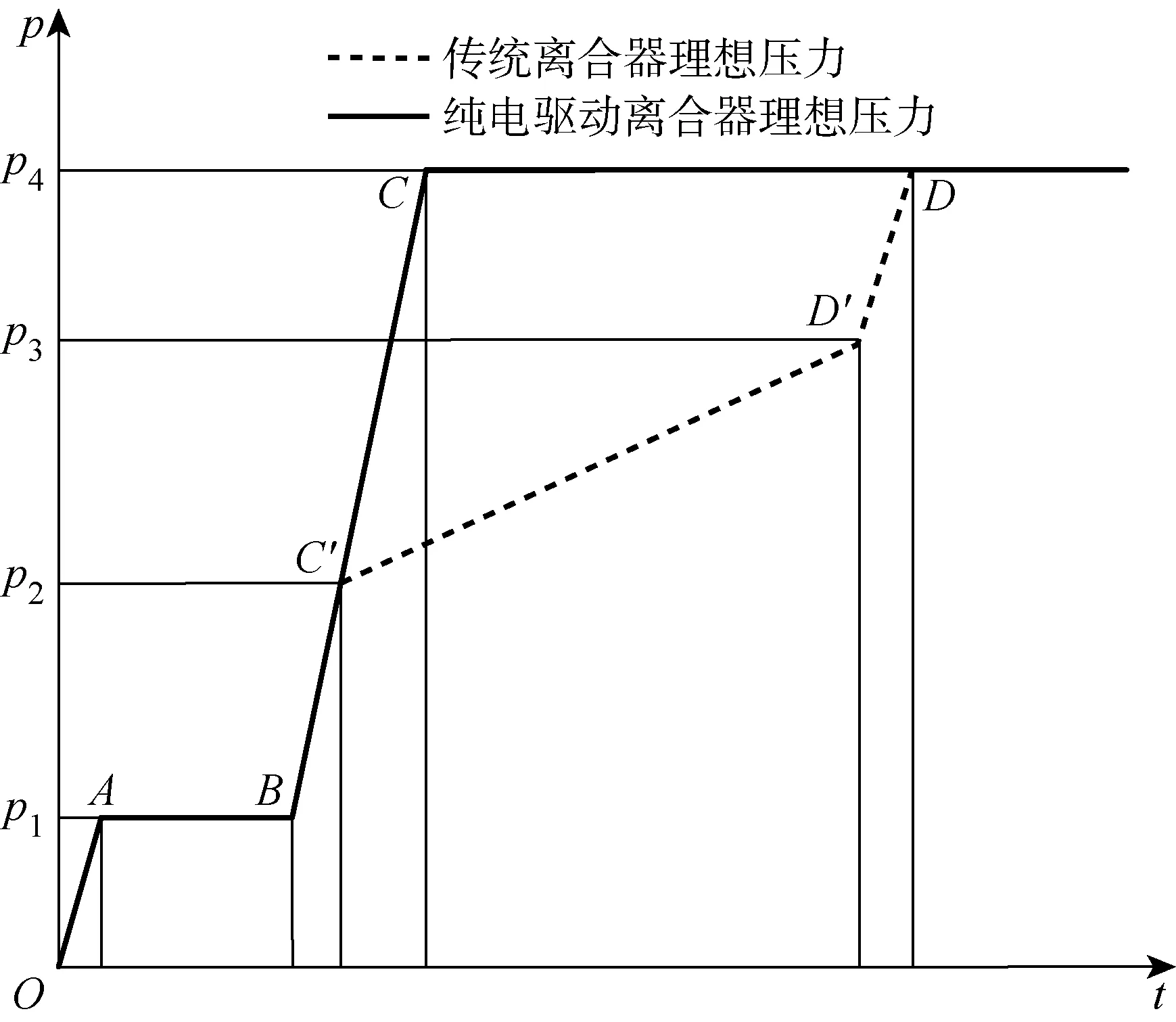

图3所示为湿式离合器换挡过程理想压力曲线,图中:t为换挡时间;p为压力.传统装载机由发动机通过液力变矩器与变速箱连接,基于液力传动驱动变速箱工作.只能通过控制湿式离合器压力提供整车动力及优化换挡品质.通常分为① 快速充油阶段(OAB);② 离合器快速升压阶段(BC′);③ 缓冲升压阶段(C′D′);④ 阶跃升压阶段(D′D)[10-12].而所提出的纯电驱动装载机方案将驱动电机和变速箱解耦,对变速箱输出转矩的控制不再完全基于对结合油压的控制,而是离合器压力与驱动电机主动控制相结合,利用电传动的优势,精确快速地控制驱动电机输出转矩和转速较好地匹配离合器工作.提出的纯电驱动装载机离合器换挡过程理想压力曲线主要分为两个阶段:① 快速充油阶段(OAB);② 离合器升压阶段(BC).C点以后离合器维持在系统设定压力,至此离合器结合动作完成.换挡过程发挥驱动电机主动控制输出,简化了对油压的控制,很大程度上减小了换挡所需的时间.

图3 湿式离合器换挡过程理想压力曲线Fig.3 Ideal pressure curve of wet clutch during shifting process

换挡时,有平稳性良好和离合器寿命长两项基本要求.优化换挡品质的目的在于提高换挡平稳性、减小整车冲击,使驾驶更加舒适;减少摩擦产生的热量及能量损失,并提高离合器工作的可靠性,保证其寿命.其指标有冲击度、滑摩功和换挡时间等.

2.1.1冲击度分析 对整车纵向加速度关于时间求导,冲击度j由传递转矩的变化率近似表示为

(1)

式中:a为车辆纵向加速度;R为车轮半径;i为总传动比;ω为变速箱输出轴旋转角速度;Iv为输入轴等效转动惯量;T为传递转矩.

湿式离合器结合特性分为挤压、压紧和全粗糙接触3个阶段[13-14].其中,挤压阶段的摩擦转矩是由摩擦片中的油膜剪切产生的黏性转矩;全粗糙接触阶段的摩擦转矩是由微凸台体接触产生的粗糙转矩;压紧阶段则是处于两种状态之间,摩擦转矩由黏性转矩和粗糙转矩共同构成.

湿式离合器传递的黏性转矩表达式为

(2)

式中:n为离合器摩擦面数;φ为摩擦表面流体因数;ωslip为摩擦表面滑摩角速度差;An为摩擦接触面积;λ(v′)为润滑油绝对黏度,v′为摩擦表面滑摩线速度差;r为dAn中微分面积到旋转轴的半径;h为油膜厚度.

湿式离合器传递的粗糙转矩Ta近似表达为

Ta=nμ(v′)AcRmpc

(3)

v′=rωslip

(4)

式中:μ(v′)为粗糙接触摩擦因数;Ac为粗糙接触面积;Rm为摩擦片平均有效半径;pc为离合器结合油压;r为dAc中微分面积到旋转轴的半径.

根据式(1)可知整车冲击度与传递转矩的变化率成正比关系,而根据式(3)可知离合器传递转矩变化率与离合器结合油压变化率成正比关系,传统装载机正是基于此来控制离合器结合油压变化率减小整车换挡冲击.而纯电驱动装载机发挥驱动电机主动控制的优势,工作在转速模式下对离合器主动端转速进行调整.由式(2)~(4)可以得出湿式离合器传递转矩与摩擦表面滑摩角速度差有关,即与主、从动端转速差有关.当摩擦角速度差近似为0时,传递转矩为0,离合器升压阶段(BC),压力的变化率不影响整车冲击度.因此,通过调节转速差可以使整车换挡时更加平稳,同时离合器结合油压也可快速升高以减少换挡时间.

当湿式离合器处于滑摩状态,实际传递转矩为摩擦转矩.而当湿式离合器处于完全结合状态,其实际传递转矩表达式为

T=min{Tm,Tc}

(5)

式中:Tm为电机输出转矩;Tc为离合器可传递的最大转矩.

换挡结束后,根据式(5)可以得出结合完成后传递转矩取决于电机输出转矩和离合器传递转矩的较小值.通常在离合器最大转矩的选型上留有余量.因此,在离合器结合完成后整车冲击度取决于驱动电机输出转矩.

2.1.2滑摩功分析 换挡过程中,主、从动摩擦片相互滑动摩擦,滑摩功为滑动摩擦力矩所做功,其数学表达式近似为

(6)

根据式(6)可以得出滑动摩擦过程时的离合器摩擦功与主从动摩擦片转速差成正比,对其转速差精确地控制,可以大幅减少离合器结合摩擦片相互滑动摩擦所做的滑摩功.

2.1.3换挡时间分析 换挡时间是能够反映换挡品质的综合性指标,在保证平顺换挡的基础上,应尽可能缩短换挡时间,其数学表达式为

t=t1+t2+t3+t4+t5

(7)

式中:t1为驱动电机卸扭时间;t2为摘挡离合器分离时间;t3为驱动电机调速时间;t4为结合离合器结合时间;t5为动力恢复时间.

由于驱动电机卸扭时间很短,相对整个换挡过程所需的时间很短,t1可近似为0.忽略油路及离合器油缸的漏损,假定换挡过程中油温不变,在换挡电机转速固定的情况下,离合器快速充油所需时间是确定的,即压力油克服回位弹簧预紧力向活塞缸容腔充油.该过程离合器所传递的黏性转矩较小,对重型工程机械整车的冲击在可接受的范围内,且该过程持续时间在整个换挡过程时间占比较大,因此,该过程可同步进行驱动电机主动转速调节,t3、t4具有重叠部分.在保证整车冲击度在可接受的范围内,根据整车每次换挡时不同工况所需恢复的转矩不同,制定驱动电机恢复策略.与传统油压特性固定的缓冲式换挡阀相比,该方式更具有灵活性,且在轻载工况能极大缩短该过程所需的时间.综上,换挡时间数学表达式修正为

t≤t2+t3+t4+t5

(8)

2.2 换挡控制策略

由TCU识别当前挡位、油门信号、制动信号等,根据整车车速判断是否进行挡位切换,发出换挡指令,执行换挡.本研究针对纯电驱动装载机提出一种基于驱动电机与离合器压力复合控制的换挡控制策略.通过压力变送器采集离合器压力,对离合器状态进行判断,从而判断是否执行下一阶段控制策略.采用变速箱输出轴转速传感器对驱动电机输出转速、转矩闭环控制.综合考虑整车性能与冲击度指标,利用电传动的优势优化换挡过程中的换挡品质.图4所示为控制系统原理图.下面结合图5所示的换挡系统流程图进行详细分析.

图5 换挡系统控制流程Fig.5 Control process of shift system

2.2.1换挡前 当纯电驱动装载机行走时,驱动电机工作在转矩模式以保持传统机型驾驶员的操作习惯,由电子油门信号及挡位决定驱动电机的转矩输出.

2.2.2摘挡阶段 当发出换挡指令后,驱动电机工作在自由模式,输出转矩为0,防止离合器分离过程中驱动电机输出转矩溢出对驱动电机输出轴和整车产生扰动,不利于换挡和影响整车平顺性.驱动电机卸扭完成后,执行当前挡位离合器摘挡指令,并通过压力变送器判断分离是否完成.

2.2.3转速同步阶段 驱动电机工作在转速模式,由于装载机工况较为恶劣,外负载的多变性将很大程度上影响整车换挡过程车速的变化,通过变速箱输出轴转速传感器反馈当前整车车速,采用转速闭环反馈实现对目标挡位电机输出转速实时校正,保证换挡的平顺性.驱动电机调速阶段,驱动电机目标转速数学表达式为

(9)

式中:no为变速箱输出轴转速;it为变速箱目标挡位传动比;ic为变速箱当前挡位传动比.

为了使离合器主动端阻力矩与摩擦力矩方向一致,利于目标离合器主、从动转速同步,驱动电机目标转速应略高于理论目标转速[15].因此,目标转速数学表达式修正为

(10)

式中:nc为驱动电机转速修正量.

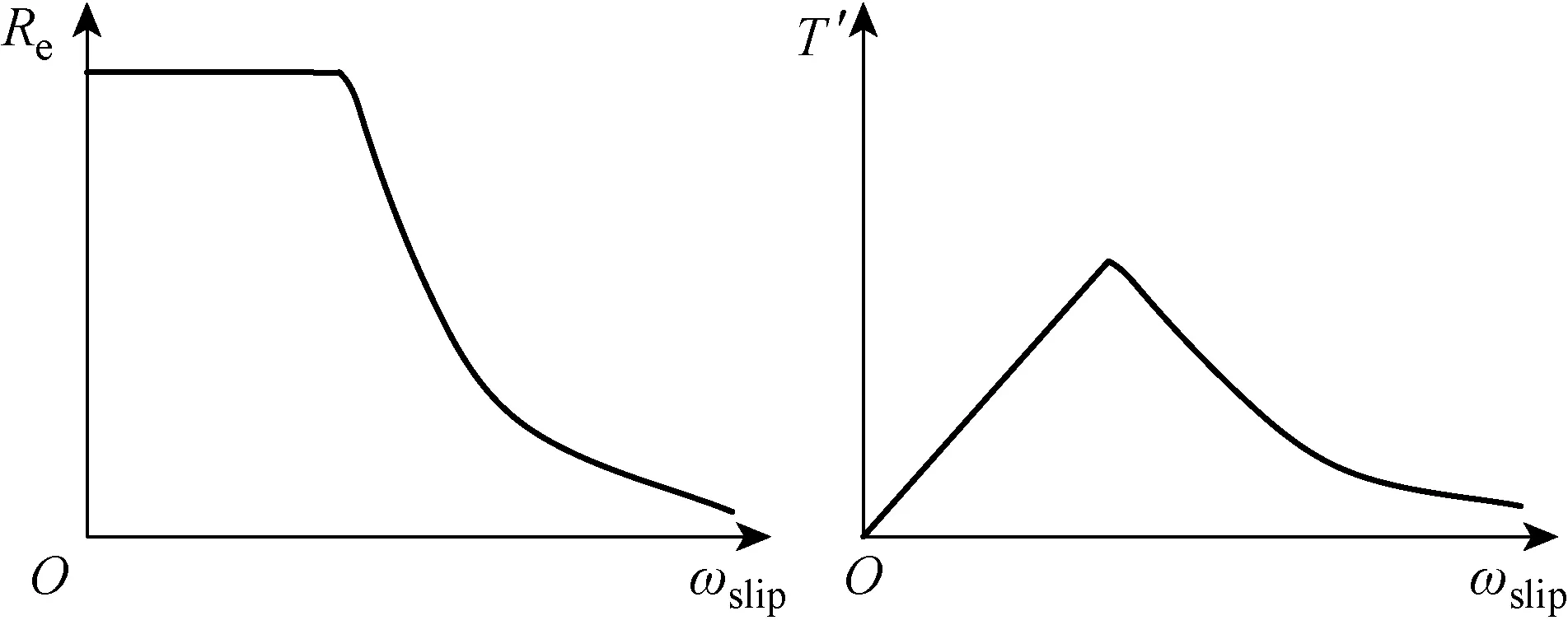

虽然离合器在调速阶段时处于完全分离状态,但由于其摩擦副间的润滑油膜剪切作用,产生了带排转矩.且由于离合器外径润滑液的流速大于内径流速,在质量守恒的条件下,油膜靠近外径处出现收缩现象.该阶段的带排转矩传递的转矩将给整车的换挡平稳性带来影响,图6所示为等效外径Re及带排转矩T′随角速度差ωslip的变化规律[16].因此,转速同步阶段角速度差的变化率将影响转矩变化率,从而影响整车的冲击度.

图6 等效外径及带排转矩随角速度差变化规律Fig.6 Re and T versus ωslip

该阶段根据换挡点及工况的不同,驱动电机调节至目标转速所需调节的转速差情况不同,所产生的带排转矩将对整车冲击度造成不同程度的影响.由于带排转矩的产生,驱动电机克服不同的阻力调速的同时,需要考虑其自身以及动力电池当前可输出最大能力,二者均对转速同步的时间造成较大的影响,而离合器快速充油阶段的时间取决于换挡电机及其液压系统.因此,利用目标离合器快速充油阶段进行转速调节缩短换挡时间时,需要对转速同步剩余所需的时间进行判断,通过控制离合器动作时序,确保在离合器升压阶段前完成转速同步.当同步转速剩余所需的时间小于离合器快速充油所需的时间时,对目标挡位离合器发出结合指令.

因此,为减小转速同步阶段带排转矩对整车冲击度的影响及考虑驱动电机、动力电池所允许的调速能力与离合器作用所需时间的关系,采用PID控制器对该阶段驱动电机目标转速进行合理的闭环控制,防止由于过电流硬件造成损坏或动力不足对整车能量流管理造成影响等问题,增加调速阶段系统稳健性,有效地实现较好的换挡品质.

2.2.4挂挡阶段 转速同步完成后,结合油压快速上升,为保证该过程的平顺性,驱动电机工作在自由模式,对外输出转矩为0.

2.2.5动力恢复阶段 根据加速踏板开度、车速、参考输出转矩及当前装载机的行驶状态计算目标转矩输出值,使驱动电机工作在转矩模式并进行动力恢复,至此换挡完成.

3 试验研究

为了验证所提出的纯电驱动装载机行走系统方案及其基于驱动电机与离合器压力复合控制的换挡控制策略的可行性,搭建试验样机并进行整车试验.图7所示为某50型纯电驱动装载机整车试验平台.

图7 某50纯电驱动装载机整车试验平台Fig.7 A complete vehicle test platform of 50-type pure electric drive loader

试验对象的行走系统方案如图1所示,电液控制换挡系统如图2所示,换挡控制流程如图5所示.整车换挡试验主要技术参数如表1~3所示.

表1 湿式离合器主要参数Tab.1 Main parameters of wet clutch

表2 各挡位传动比参数Tab.2 Transmission ratio parameters of each gear

表3 ZL50装载机整车主要参数Tab.3 Main parameters of ZL50 loader

试验时,将所需采集的信号通过TCU处理后发送至CAN总线上,采用PCAN-USB(CAN转USB接口)实现 CAN网络与PC端的交互,对总线上所需的信号进行采集.由于1挡升2挡与2挡退1挡具有相似性,本文主要对1挡升2挡进行分析[17].试验在手动换挡模式下进行,正常启动整车,通过程序检测窗口对所有的传感器进行校正,检查无误后进行换挡试验.驾驶员将换挡拨杆从空挡拨至1挡,通过电子油门踏板使整车工作在前进1挡,行驶一段时间后,驾驶员将换挡拨杆从1挡拨至2挡,当2挡离合器完全结合且动力恢复完成后,换挡完成.图8所示为整车试验1挡升2挡的压力、转速(n)曲线.可以看出18 s开始执行换挡,1挡离合器压力快速下降.0.5 s后2挡离合器开始结合,该期间驱动电机完成卸扭、转矩-转速模式切换、转速调节.19 s驱动电机转速基本跟随输出轴转速,调速完成,由转速模式切换至自由模式,同时2挡离合器快速充油阶段基本完成,进入快速升压阶段.该期间驱动电机完成转速模式切换至自由模式,待2挡离合器结合完成后,驱动电机完成动力恢复,至此换挡完成,换挡时间为1.25 s.图中曲线与前文换挡过程分析及所提出的控制策略基本吻合.且不同的车辆类型,对于换挡时间的要求也不同,重型车辆、工程车辆等换挡时间通常为2.0~3.5 s左右[18],故所提出的换挡控制策略缩短了约50%的换挡时间.

图8 整车试验1挡升2挡的压力、转速曲线Fig.8 Pressure and speed curves from first gear up to second gear in vehicle test

图9所示为整车试验1挡升2挡的冲击度、加速度(a)和车速(v)曲线.结果表明:换挡过程车速几乎没有明显的变化.加速度变化主要出现在离合器压力变化率较大的位置,最大值在1.23 m/s2以内.冲击度主要出现在1挡离合器分离、驱动电机调速、快速充油初始阶段3个位置.离合器分离时,压力快速下降,传递转矩发生变化.驱动电机调速时,引起较大的带排转矩.快速充油阶段,处于滑摩阶段,仍存在一定转速差,传递转矩发生变化.但我国车辆冲击度的推荐限定值为17.64 m/s3,德国推荐限定值为10 m/s3[19].换挡冲击度最大值为14.08 m/s3,该数据在可接受的范围内.

图9 整车试验1挡升2挡的冲击度、减速度和车速曲线Fig.9 Impact degree, deceleration and speed curves from first gear up to second gear in vehicle test

4 结论

(1) 针对纯电驱动装载机提出了行走系统方案上的创新.利用电机过载能力强、调速调矩优良等特性,取消液力变矩器,采用驱动电机直接驱动变速箱的方案,对驱动单元进行了解耦.驱动电机主动控制,发挥其操纵性与节能性的优势,同时很大程度上提升了传动效率.

(2) 利用驱动电机的正反转特性,对变速箱结构方案进行调整,取消传统的倒挡齿轮和方向离合器,提升了整车传动效率、增大了可利用空间、简化了控制、提高了可靠性.

(3) 通过在某50装载机整车上试验,验证了针对纯电驱动装载机的一种基于驱动电机与离合器压力复合控制的换挡控制策略的可行性.该控制策略能较好地控制离合器与驱动电机配合工作,大幅降低了换挡时间,同时改善了换挡冲击度和滑摩功.为纯电驱动装载机行走系统及换挡时的离合器和驱动电机控制提供了参考.

(4) 本文仅从换挡时的离合器与驱动电机的配合方面进行了研究,尤其是冲击度方面仍低于德国推荐值,后续将继续优化控制算法,提高换挡过程的综合性能.且本文缺少针对整车不同负载特性下,控制策略调整对换挡品质影响地试验与分析,该部分研究内容也将是进一步的研究重点之一.