加氢改质高压注水泵P103A 故障分析处理

2022-03-06王世军

王世军

(中国石油大庆炼化公司检维修中心,黑龙江大庆 163411)

0 引言

加氢改质高压注水泵为LMV-311 型立式高速泵,由美国日机装胜达因公司生产,是一种与高速齿轮箱成一整体的立式高速泵,泵体采用径向剖分、单级开式叶轮的悬臂结构,高速泵轴封由两道密封背靠背组成,一组密封齿轮箱内润滑油,一组密封介质。在泵体与齿轮箱之间有一空腔,密封失效时,泄漏的介质和润滑油聚积在此,经排油孔排出。齿轮箱为三轴二级增速,中、低速轴采用滚动轴承支撑,高速轴采用径向滑动轴承及止推轴瓦支撑,箱内齿轮及轴承的润滑均采用压力油润滑方式。启泵前先通过外置辅助油泵对各润滑点进行预润滑,从而避免启动时可能引起的轴承及轴组件干摩擦损坏。启泵后压力油是由装在低速轴端的主油泵(摆线油泵)产生,经过油冷器、过滤器后对各润滑点进行润滑,此时辅助油泵停泵不再供油。

1 故障简述

2018 年10 月29 日,巡检人员发现炼油二厂加氢改质装置高压注水泵P103A 水封泄漏孔漏介质,判断机封主泄漏停机计划检修。为保证高速轴轴瓦不会因停泵后温度上升造成轴瓦损坏,停泵后启辅助油泵继续对轴瓦润滑降温,这时发现油封泄漏孔也有齿轮箱润滑油漏出,判断辅助密封也发生泄漏。

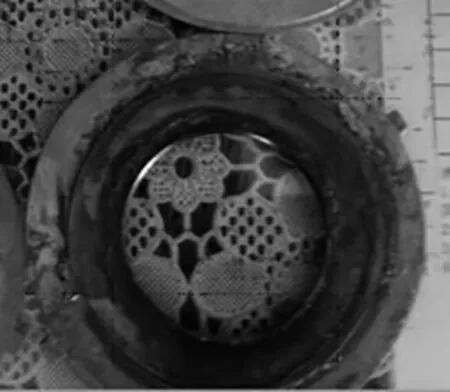

2018 年10 月30 日,对泵解体检查,拆卸并吊下电机,拆卸蜗壳与变速箱连接的螺栓、叶轮、机封。拆检中发现机封轴套、压盖偏磨(图1)。为找出导致轴套、压盖偏磨的原因,继续拆卸齿轮箱。打开齿轮箱上机壳后发现齿轮箱底部布满铜屑,从齿轮箱的轴承座中取出低速轴组件,以及油泵弹簧和主油泵;抬下中间箱体,取出中、高速轴,分别从中间箱体和下箱体上分解高速轴上部径向滑动轴承、下部径向滑动轴承和推力垫片,检查发现高速轴与径向轴瓦配合处轴径磨损(磨损量约为0.20 mm)(图2),高速轴止推面由于受力过热变蓝;高速轴径向轴瓦内径、止推瓦垫磨损,下侧径向瓦由于过渡受热出现裂纹)(图3、图4);中、低速轴无异常,中、低速滚动轴承转动灵活无损坏。

图1 偏磨的轴套

图2 磨损的高速轴轴径

图3 磨损的高速轴径向轴瓦

图4 磨损的高速轴轴向瓦垫

2 原因分析

由于高速轴20 600 r/min,其转数远远大于中、低速轴(中速轴7100 r/min、低速轴3000 r/min),因此在其轴瓦位置对润滑条件的好坏比较敏感,一旦润滑系统出现润滑油压低或油量不足的情况,极易导致轴瓦烧毁,会先导致中、低速轴出现故障。因此判断上述现象是由于油路故障引发的高速轴轴瓦缺油干摩擦。为证实上述分析,从内部油路源头主油泵开始着手检查,在检查主油泵时,发现主油泵下方防转销断裂(图5),配油盘与防转销接触的定位凸台掉碴(图6),配油盘发生旋转与齿轮箱吸排油口错位,此时齿轮箱的吸排油通过油泵配油盘的吸排油窗连接在了一起形成了通路,造成齿轮箱润滑系统油压降低,油量减少,高速轴径向轴瓦及止推瓦垫在润滑不到位的情况下发生干摩擦,使高速轴瓦间隙变大,高速轴运转时发生瓢摆进而导致轴头处机封轴套与机封压盖发生偏磨,机封泄漏。

图5 主油泵下方的防转销

图6 新旧主油泵对比

3 检修回装

检查拆下的高速轴,将高速轴架在V 形铁上,用百分表测量其轴头跳动,发现径向跳动达0.30 mm,远大于其标准值0.02 mm,判断其已无修复价值。因旧的高、中、低速轴已经过磨合,单独更换高速轴无法保证齿轮啮合效果,因此决定将高、中、低速轴组件(含齿轮及滚动轴承)全套更换,同时拆卸更换了受损的主油泵防转销、主油泵、高速轴径向轴瓦、止推瓦垫、机封轴套及机封。

回装前的检测步骤:检测高、中、低速轴径向跳动均小于0.02 mm,用外径千分尺、量缸表测量中、低速轴滚动轴承外圈与齿轮箱轴承套配合间隙为0.06 mm(标准为≤0.068 mm),测量高速轴径向轴瓦间隙为0.12 mm(标准为≤0.15 mm)。用着色法检查止推瓦垫与高速轴推力面,接触均匀,接触面积约85%(标准为≥70%)。将高速轴上下径向轴瓦、止推瓦垫分别回装至齿轮箱下箱体和中间箱体,安装高速轴至下箱体,合上中间箱体及上箱体(齿轮箱箱体中分面的密封垫也要安装就位,否则会影响最终测量值),回装定位销并把紧中分面连接螺栓,在高速轴轴头安装百分表,用推轴法测量高速轴轴向窜量,通过在高速轴径向轴瓦背面增加或减少调整垫的方式将高速轴轴向窜量调整为0.35 mm(标准为0.33~0.43 mm)。

所有数据检测调整完毕后,确定符合回装条件后回装齿轮箱内部各组件、机封及叶轮。当旋紧叶轮备帽后发现盘不动车,用塞尺测量叶轮后盖板与压盖处无间隙。随后拆卸叶轮,去掉压盖下方O 形密封圈(O 形圈线径3.55 mm,)后再次回装,旋紧叶轮备帽,用塞尺测量叶轮与压盖间隙为0.65 mm,同时对比安装O 形密封圈前后压盖高度差为2 mm,为保证叶轮与压盖之间的间隙,将泄漏腔压盖1.5 mm 厚密封石棉板拆掉后,涂抹密封胶回装,使叶轮与盖板间间隙达到0.15 mm,回装后盘车正常,整泵回装后运行正常,测量温度振动均在要求范围内。

4 检修注意事项

(1)回装前齿轮箱内必须清理干净,润滑油路也要吹扫。如检修前存在油路故障,应采用肥皂水加吹气的方式逐一检查齿轮箱喷油嘴是否有堵塞或丝堵周围是否漏气。

(2)拆卸高速轴径向滑动轴承前要做好标记,防止上下径向滑动轴承装反(如拆卸前未做标记,回装时应根据图号回装)。因为尽管其外形尺寸一致,但由于喷油孔位置不同,安装错位会导致高速轴止推瓦垫得不到充分润滑而损坏。

(3)安装滑动径向轴承时应轻轻敲打进去,其与轴承座配合间隙不应太大,否则会因大量漏油导致油路系统油压低。

(4)齿轮箱中体、主油泵配合处及主油泵下方配油盘属于密封面,不能出现磕碰痕迹,否则在启辅助油泵期间会出现油压低故障。

(5)主油泵安装时,配油盘要卡在防转销处,并与齿轮箱吸排油口对正,回装后盘车时方向要与泵旋转方向一致,防止主油泵配油盘转动与齿轮箱吸排油口错位造成油路油压低的故障。

(6)安装低速轴时,务必使轴端开口落在主油泵圆柱销上,通过观察孔盘车检查主油泵外转子是否跟随低速轴转动。同时,用手压下低速轴轴头,检查位于齿轮箱中体侧的滚动轴承端面和轴承孔钢套端面是否大致平齐,检查低速轴是否安装到位。

(7)主油泵上方的弹簧是否可以正常回弹也是油压低故障检测的一个关键点。用手将低速轴压下,松手后,低速轴应上下跳动,否则弹簧力可能不足,需更换。

(8)叶轮回装后,应测量叶轮后侧盖板与压盖之间的间隙,要求间隙在0.15~0.5 mm,间隙过小叶轮容易发生剐蹭,过大则会影响泵的运行效率。如果测量间隙不符合要求,可通过泵头处密封垫的厚度进行调整。

(9)启泵前应检查润滑油的压力,要求必须大于0.1 MPa,否则会因齿轮箱内各注油点润滑不到位导致设备损坏。

5 结语

高速泵尽管维护方便、可靠性好,但易出现故障,并且维修费用高、难度大,尤其是一旦油路出现故障,油压低联锁失效将导致齿轮箱内部配件由于润滑不到位而全部损坏的严重后果。因此,在高速泵检修时,除了对各配合尺寸测量外,一定要做好油路系统各个点细致的检查工作,同时要参照检修注意事项做好回装确认工作,确保检修高质量完成。