碱异构化花生油制备共轭亚油酸工艺优化

2022-03-05申秋云彭清净

申秋云 彭清净

(吉首大学食药两用资源研究与高值化利用湖南省重点实验室,湖南 吉首 416000)

共轭亚油酸(Conjugated linoleic acid,CLA)是含有顺式或反式共轭双键的十八碳二烯酸,与亚油酸是位置和构象上的异构体,其中c9,t11-CLA和t10,c12-CLA具有多种生物学功能,如降脂、抗氧化、抗癌、促进骨骼健康、提高免疫力、防治糖尿病、抗动脉粥样硬化等[1]。但是,天然CLA只少量的存在于反刍动物或植物油脂中,远不能满足需求。

CLA的合成方法主要有生物法和化学法[2-3]。生物法是利用微生物或亚油酸异构酶将非共轭多烯酸转化为共轭多烯酸,如赵微等[4]用植物乳杆菌P-8将亚油酸转化为CLA,Lian等[5]利用固定化的突变脂肪酶 MAS1-H108A 高效合成CLA,但是生物法存在微生物及酶的活性受底物抑制而致转化率较低的缺点,目前尚无法工业化生产。从天然不饱和脂肪酸改性合成CLA的化学法是目前的主流方法,包括Ⅷ族金属催化共轭法、亚油酸碱催化异构化法等。Ⅷ族金属催化共轭法存在反应过程复杂、反应时间较长、反应条件苛刻、产物中反式结构所占比例较大、过渡金属催化剂价格昂贵且有较大毒性等问题[6]。尽管亚油酸碱催化异构化法还存在产物提纯困难、提取成本较高等不足,但该法过程简单、催化剂易得且无需特别处理、CLA转化率较高,是目前最有希望工业化的方法,科研人员对其开展了大量研究[7-10]。但是,目前亚油酸碱催化异构化法主要是以纯亚油酸为底物,底物成本较高,需寻找能够大量廉价制取CLA的原料资源。山茶油、芝麻油、菜籽油、花生油、葵花籽油等食用油中广泛存在亚油酸[11]。已有以葵花油[12]、辣椒籽油[13]等植物油为原料经碱异构化方法制备CLA的研究。相比其他食用油,花生油具有亚油酸含量较高、产量大、价格相对低廉的优点,且目前尚未有以花生油为原料开展碱异构化制备CLA的报道。研究拟采用花生油制备CLA,分析碱异构法制备花生油共轭亚油酸的主要影响因素,探讨各试验因素对转化率的影响,并通过响应面法优化花生油CLA转化条件,以期为CLA的工业化开发提供技术参考。

1 材料与方法

1.1 材料与试剂

花生油:实验室自制;

亚油酸、CLA标准品:美国Sigma公司;

KOH、1, 2-丙二醇、BF3、CH3OH、HCl、Na2SO4、NaCl、正庚烷、正己烷等:分析纯,国药集团化学试剂有限公司。

1.2 仪器与设备

高压反应釜:NSC100-P5-T3-SS1-SV型,安徽科幂机械科技有限公司;

旋转蒸发仪:RE-52CS型,上海医科大学仪器厂;

循环水式多用真空泵:SHK-ⅢS型,郑州科泰实验设备有限公司;

电子分析天平:ALB-124型,北京赛多利斯科学仪器有限公司;

气相色谱—质谱联用仪:GC-MS TQ8050型,日本岛津公司。

1.3 试验方法

1.3.1 CLA制备方法 将1.0 g亚油酸标准品置于高压反应釜中,加入20 mL 1,2-丙二醇(含质量分数6%的KOH),充入氮气排空釜中空气,然后密闭系统,加热到180 ℃反应3 h,反应结束后,冷却至室温,移入烧杯,加HCl调pH至2~3,用正己烷萃取2次,水洗至中性,加Na2SO4,用玻璃棒搅拌至溶液澄清,静置2 min,过滤,旋转蒸发去除多余溶剂,得到产品用于CLA含量分析。

1.3.2 花生油转化单因素试验 将1.0 g花生油置于高压反应釜中,按1.3.1中方法进行转化。设定单因素试验中的常规量为:反应时间3 h,反应温度180 ℃,醇油比(m1,2-丙二醇∶m亚油酸)20∶1,KOH用量6%。依次考察醇油比(m1,2-丙二醇∶m亚油酸分别为10∶1,15∶1,20∶1,25∶1,30∶1)、KOH用量(4%,5%,6%,7%,8%)、反应时间(1,2,3,4,5 h)、反应温度(120,150,180,210,240 ℃)对CLA转化率的影响。

CLA转化率按式(1)计算:

(1)

式中:

R——CLA转化率,%;

YCLA——异构化后花生油中CLA的相对含量,%;

Z——异构前花生油中亚油酸的相对含量,%。

1.3.3 响应面优化试验 根据单因素试验分析结果,利用Design-Expert 8.0.6软件,以CLA转化率为响应值,通过四因素三水平Box-Behnken试验来优化反应条件。

1.3.4 脂肪酸组成及相对含量测定 按GB 5009.168—2016《食品安全国家标准 食品中脂肪酸的测定》中的归一化法执行。

1.3.5 数据处理方法 所有试验重复3次,用Design-Expert 8.0.6软件分析Box-Behnken试验结果,SPSS 23.0软件进行ANOVA多重比较分析(Turkey法,显著性水平为0.05),Origin 2019b软件绘图。

2 结果与分析

2.1 花生油主要脂肪酸含量

试验所用花生油主要脂肪酸相对含量组成:棕榈酸(11.87±0.47)%,亚油酸(27.85±0.53)%,油酸(59.64±0.57)%。因产地、榨油工艺等不同,花生的亚油酸含量会有所差异,有研究[14]发现,花生油中的亚油酸含量最高可达41.66%,说明花生油中亚油酸含量较高,具有作为原料开发CLA的前景。

2.2 亚油酸异构化前后CLA含量变化

对亚油酸进行碱异构化处理后,生成的CLA百分含量达到了65.87%。说明试验所用的碱催化异构化方法能将亚油酸转化成CLA。

2.3 花生油转化单因素试验

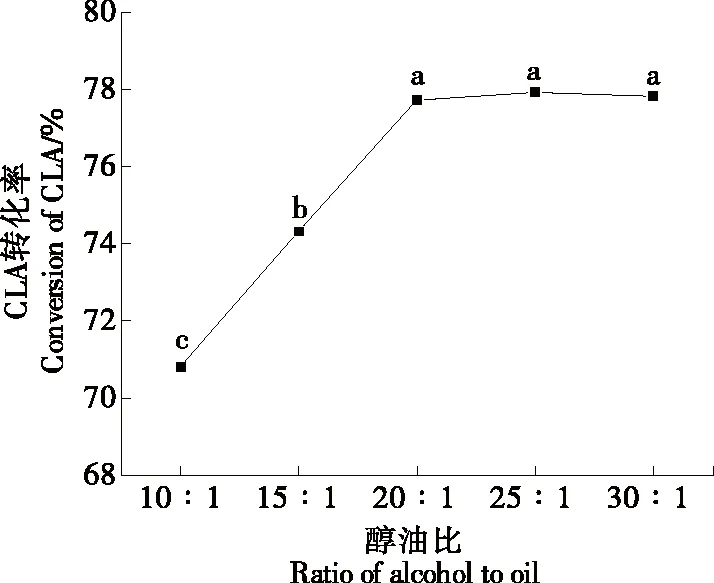

2.3.1 醇油比对CLA转化率的影响 图1显示,随醇油比不断增大,CLA转化率增大,当醇油比(m1,2-丙二醇∶m亚油酸)为20∶1时,转化率达到最大值。继续增大醇油比,CLA转化率开始减小。这是因为溶剂量过少,反应体系的黏度过大,产生的泡沫过多,反应在不均一体系中进行,体系传质阻力过大,导致共轭化不完全,共轭化速度相对较低;而溶剂过多,催化剂浓度降低,分子间的有效碰撞机会减少,间隔双键生成共轭双键的机率降低,共轭化效率也相应降低[15],同时增大了后期溶剂回收处理的难度与能耗。因此,醇油比(m1,2-丙二醇∶m亚油酸)控制在20∶1左右为宜。

字母不同表示差异显著(P<0.05)

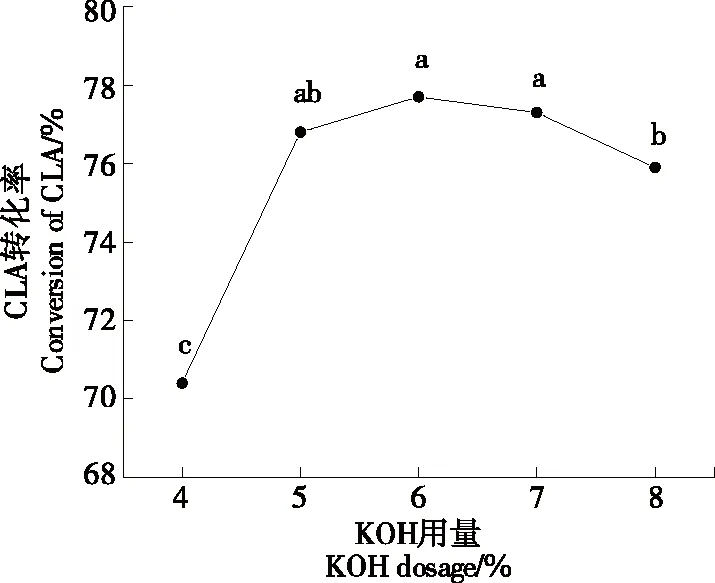

2.3.2 KOH用量对CLA转化率的影响 图2显示,随KOH用量不断增加,CLA转化率增大。当KOH用量达到6%时,CLA转化率达到最大值,此后继续增加KOH,对CLA转化率影响不大。这是由于在强碱的作用下,仅碳原子上的氢容易失去,生成碳负离子中间体,该碳负离子的负电荷在2个C═C双键间离域,增大了体系分子的有效碰撞,有利于共轭化进行[16]。但催化剂用量到达一定量后,与反应分子有效碰撞的机会基本不再发生变化,同时会使反应体系中泡沫过多,造成分离困难及随之而来的CLA损失,产物的颜色也明显加深。因此,KOH用量控制在6%左右为宜。

字母不同表示差异显著(P<0.05)

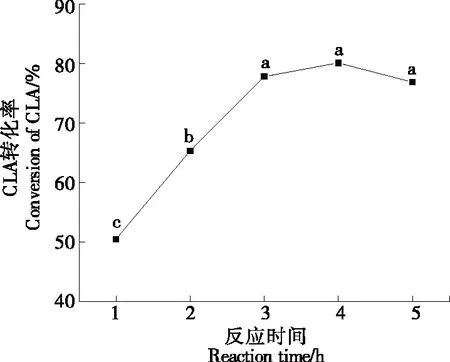

2.3.3 反应时间对CLA转化率的影响 图3显示,随反应时间延长,CLA转化率呈上升趋势,在3 h时,转化率进入平台期,继续延长反应时间,转化率增加不大,到达5 h 时,转化率下降。这是因为延长反应时间,各物质充分接触,有利于亚油酸共轭化,但CLA不稳定,长时间的高温反应容易发生降解或其他副反应,使得转化率降低,与之前相关研究[8-9]结果一致。虽然适当延长反应时间会提高CLA转化率,但会极大地增大设备的运行成本和设备损耗,因此以2.0,2.5,3.0 h的反应时间进行响应面试验。

字母不同表示差异显著(P<0.05)

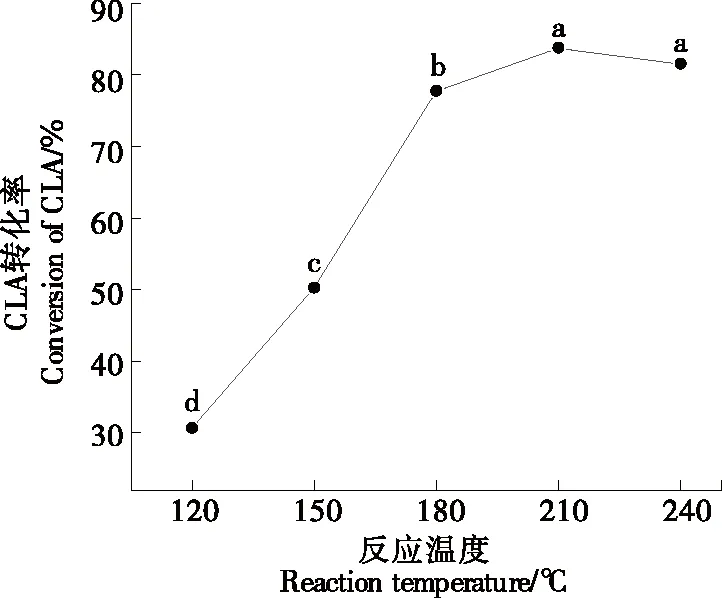

2.3.4 反应温度对CLA转化率的影响 图4显示,随反应温度升高,CLA转化率呈现上升趋势,在210 ℃达到最大值,之后转化率小幅度减少。主要是因为升温过高,亚油酸容易发生聚合、分解以及环化反应,不利于CLA的生成,同时导致副产物增多[17]。并且丙二醇的沸程为186~188 ℃,温度过高易引起溶剂的挥发或达到沸程不利于操作,故反应温度选180 ℃左右较适宜。

字母不同表示差异显著(P<0.05)

2.4 响应面试验

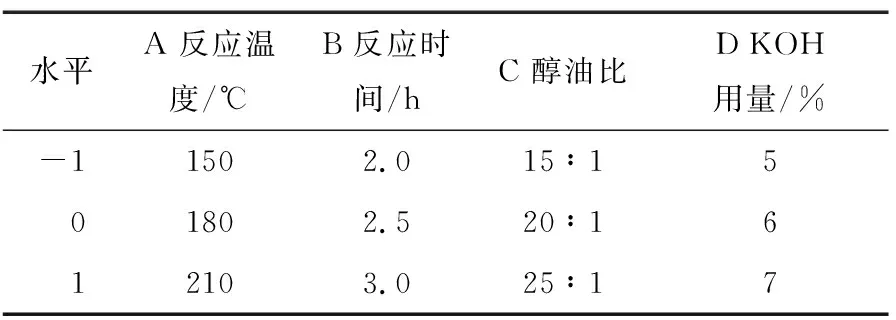

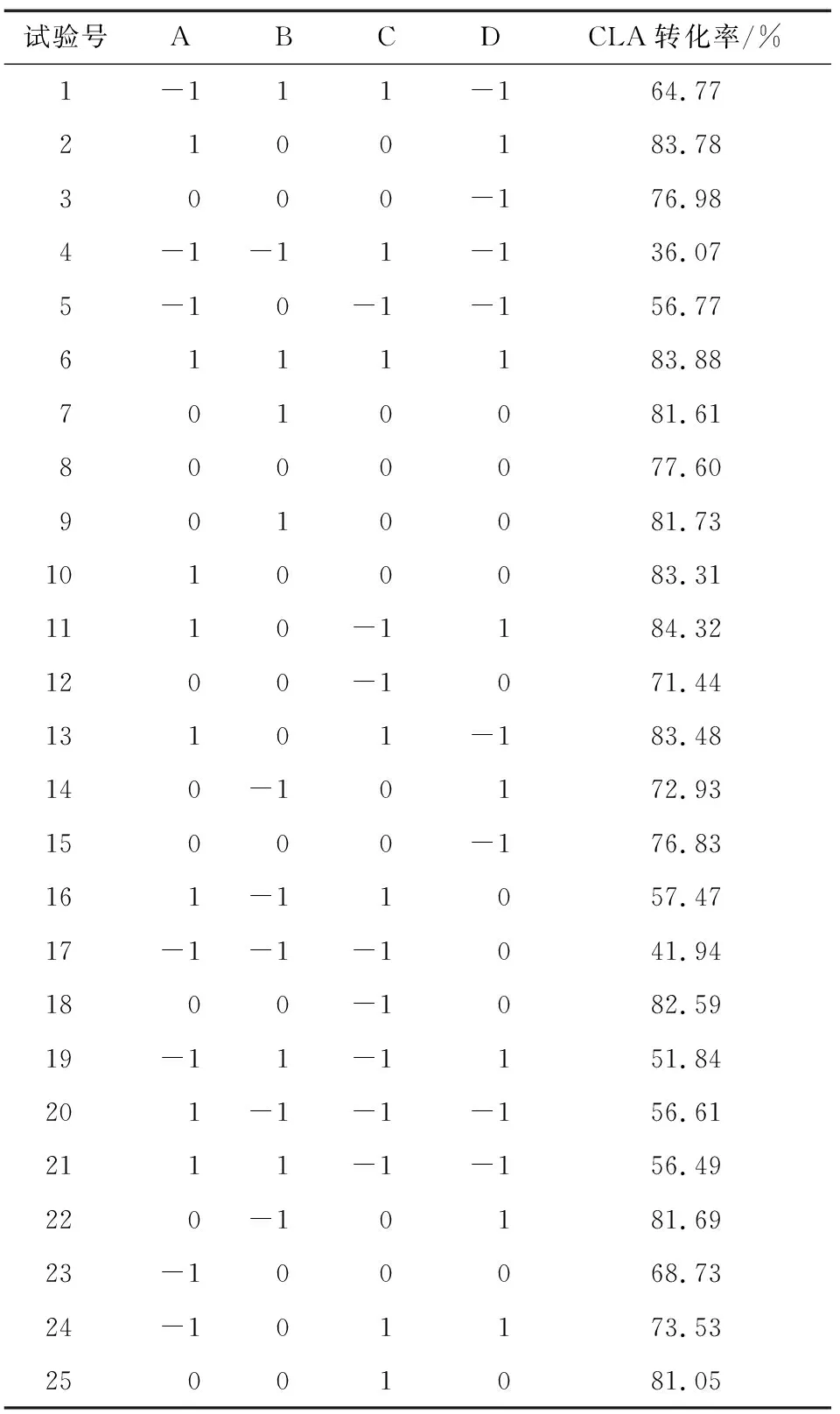

2.4.1 试验结果与分析 响应面试验因素水平设计见表1,试验结果见表2。

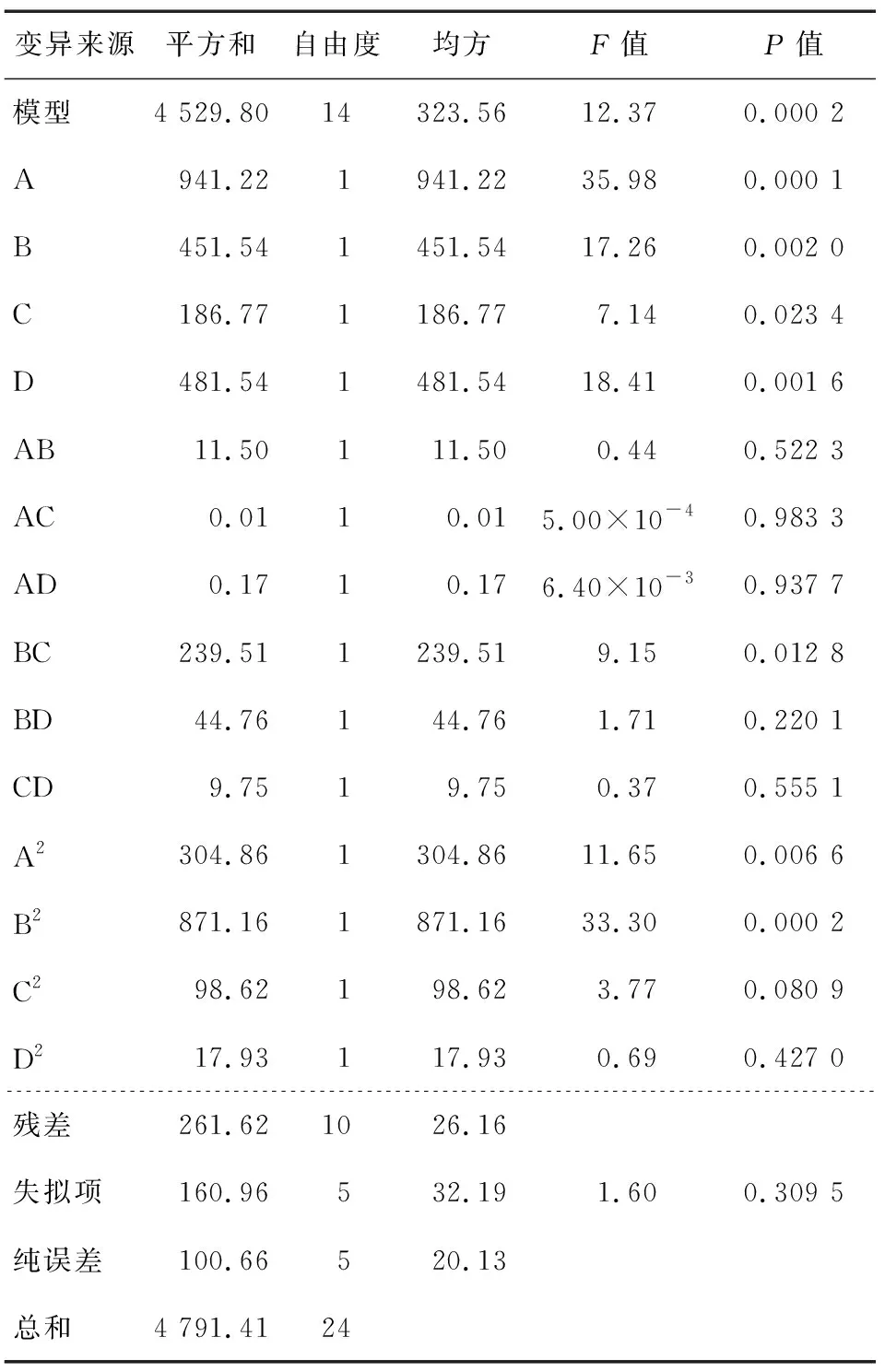

对试验结果(表2)进行二次多项式回归拟合,得到关于CLA转化率(Y)影响因素的多元二次回归方程:

Y=83.92+8.19A+6.13B+3.65C+6.06D-1.3AB+0.034AC+0.15AD+5.91BC-2.58BD-1.12CD-8.58A2-12.28B2-4.88C2+1.89D2。

(2)

由回归方程可知,因素重要性为反应温度>反应时间>KOH用量>醇油比,对回归方程进行方差分析,结果见表3。根据P值判断,CLA转化率的回归模型方程达到极显著水平(P<0.01),失拟项P值不显著(P>0.05),拟合度R2=0.945 4,CV%=7.31%,信噪比S/N=12.724(S/N>4),表明该模型响应效果良好,模型预测值与实测值能够很好地拟合,试验结果可靠。同时,由表4 可知,方程一次项中A、B、D和二次项中A2、B2均极显著(P<0.01),而一次项C和交互项BC均显著(P<0.05),表明反应温度、反应时间、KOH用量对转化率的影响达到极显著水平(P<0.01),而醇油比的影响达到显著水平(P<0.05)。

表1 响应面试验因素水平设计

表2 响应面试验结果

表3 响应面试验结果方差分析†

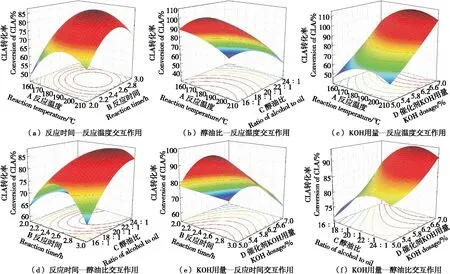

2.4.2 因素间交互作用 将两个因素固定在0水平,其余两因素间的交互作用对CLA转化率的影响见图5。图5(d)的响应面坡度较陡,说明反应时间与醇油比之间交互作用明显,与之前相关研究[18]结果一致。而其他图的响应面坡度较小,即反应温度与其他因素之间、KOH用量与其他因素之间的交互作用不明显。

2.4.3 工艺优化及验证 由Design-Expert 8.0.6软件优化得出最优反应条件为:反应温度200.00 ℃,反应时间2.59 h,醇油比(m1,2-丙二醇∶m亚油酸)21.87∶1,KOH用量7.00%。在此条件下,转化率预测值为92.3%。为方便操作,将最优条件调整确定为:反应温度200 ℃,反应时间2.6 h,醇油比(m1,2-丙二醇∶m亚油酸)22∶1,KOH用量7%,在此条件下开展3组验证实验,转化率实测值为(89.81±1.64)%,与预测值接近,说明采用响应面法优化该工艺条件可行。

图5 因素交互作用对CLA转化率的影响

3 结论

研究发现,花生油中亚油酸相对含量为27.85%,具有利用其开发共轭亚油酸的前景。碱异构化花生油制备共轭亚油酸的最优工艺条件为:反应温度200 ℃,反应时间2.6 h,醇油比(m1,2-丙二醇∶m亚油酸)22∶1,KOH用量7%。在该条件下,共轭亚油酸转化率为89.81%。由于碱异构化方法还会有约5%~10%的其他异构体生成,因此碱异构化后具有生理活性共轭亚油酸的提纯工艺及其他非生理活性成分的安全性还有待研究。