超声辅助射流电解加工的仿真及实验∗

2022-03-05黄安楠张勇斌

黄安楠 张 震 傅 波 张勇斌

(1 四川大学机械工程学院 成都 610065)

(2 中国工程物理研究院机械制造工艺研究所 绵阳 621900)

0 引言

射流电解加工又称为电液束加工,是一类特殊的电化学加工方法,其主要特征为通过将电解液以微细射流(液束)的方式喷射在待加工金属表面,同时直流电压通过喷嘴或喷嘴内电极丝施加在电解液中,从而达到溶解金属的目的。该加工方式具有不与零件接触,可实现特殊角度加工,不受材料强度、硬度等物理、机械性能的影响,无冷作硬化层、无热再铸层和微裂纹等优势[1−4],因此在微小孔加工中具有很好的应用价值。

射流电解加工因在微小孔加工中所具有的优点,国内外学者对其进行了比较丰富和深入的研究。Hewidy 等[5]建立了理论数学模型用于预测孔的形状、有效加工时间和有效进给速度;文献[6–7]在脉冲射流电解加工技术基础上,对工具阴极施加了轴向的往复运动,提高了加工的稳定性。此外,由于单独通过射流电解加工得到的小孔形状尺寸难以控制,且会在小孔出口产生腐蚀的圆角,因此一些射流电解复合加工的方式开始出现并得以应用。文献[2,8–9]将射流电解加工和磨料射流加工相结合,提出了混合式磨料电解磨料射流复合加工技术;文献[10–11]将射流电解加工与激光加工相结合;文献[12–14]结合微细电解加工技术和气膜保护原理,提出了气膜屏蔽微细电解加工技术。上述3 种射流电解复合加工技术均不同程度提高了加工质量、加工速度,改善了过切现象。

本文将射流电解加工和超声波相结合,在电解液腔室内施加超声波改善电解液的流动状态,通过提高射流喷嘴出口压力,以及超声波在液体中产生的空化效应、化学活化效应等提高加工效率及改善其过切现象。首先从超声加载与射流电解两部分结构出发,搭建了超声辅助射流电解加工装置;然后结合多物理场仿真软件对模型进行了声场仿真、射流电解加工仿真,初步验证了超声辅助效果;最后实验验证了超声波对射流电解加工的加工速率、小孔形状的辅助效果,探究了超声电源功率与加工速率的关系。

1 超声辅助射流电解加工原理

超声辅助射流电解加工技术是一种基于射流电解加工方法的复合加工技术,采用超声波辅助加工的方式对传统射流电解加工缺陷进行改善,其装置示意如图1所示。该装置由超声加载与射流电解两部分组成,其中超声加载部分包括压电超声换能器与超声电源,射流电解部分包括射流电解电源、液压泵、电解液池、电解液腔室、射流喷嘴和待加工工件等。

图1 超声辅助射流电解加工装置Fig.1 Ultrasonic-assisted electrochemical jet machining device

该复合加工技术原理在于:谐振频率为28 kHz的压电超声换能器在超声电源的驱动下产生纵向振动,该纵向振动激发电解液腔室顶盖圆盘产生弯曲振动,并以超声波的形式在腔室内电解液中继续传播,超声波再通过锥形结构不断聚集至射流喷嘴出口处使声强达到最大,进而强化电解液对工件的射流冲击作用。同时超声波在电解液中产生的空化效应、机械效应、化学活化效应等[15−17]可提高加工速率,改善过切现象。

2 超声换能器及电解液腔室的振动特性

2.1 超声换能器的设计及振动特性分析

超声换能器由后盖板、压电陶瓷堆、前盖板与变幅杆组成,其中后盖板作为背衬,压电陶瓷堆将电压转换为机械振动,前盖板为声波辐射端口,变幅杆起到放大超声振动振幅的作用。

设置后盖板材料为45#钢,压电陶瓷堆材料为PZT-8,前盖板与变幅杆材料为7075 硬铝,再进行压电效应多物理场仿真[18],该多物理场通过压电方程将结构力学物理场与静电物理场耦合,其中结构力学物理场包含超声换能器的所有部件,静电物理场仅包含压电陶瓷堆。在28 kHz 谐振频率下,超声换能器的振型如图2所示,其保持纵振模态,且在变幅杆前端具有最大位移,后盖板与法兰盘处位移最小。

图2 压电超声换能器的振型Fig.2 Vibration mode of piezoelectric ultrasonic transducer

2.2 电解液腔室的设计及振动特性分析

电解液腔室由顶盖和锥形腔体组成,顶盖为薄圆盘结构,如图3所示,其上表面中心通过螺钉与超声换能器变幅杆前端面相连,圆盘外沿设有法兰盘与锥形腔体连接,沿薄圆盘边缘加工一圈隔振凹槽,使薄圆盘和法兰盘之间形成柔性连接,尽可能减少薄圆盘的振动传递到腔体壁。为了使超声波的加载效果达到最佳,薄圆盘的弯曲振型应具有中心振幅尽量大而边缘振幅尽量小的特点,对谐振频率为28 kHz 的薄圆盘前三阶弯曲振型的特点及仿真计算的尺寸(半径、厚度)进行对比分析后,确定薄圆盘采用相对较好的二阶弯曲振型。在上述结构下,纵向振动的超声换能器激发薄圆盘产生弯曲振动并于中心处具有最大振幅,而传递到法兰盘与锥形腔体的振幅很小,从而达到最佳的能量传递效率。

图3 电解液腔室顶盖结构示意图Fig.3 Structure diagram of the top cover of electrolyte chamber

设置电解液腔室材料为7075硬铝,并在其内壁施加压力以等效电解液产生的内部压力,得到电解液腔室在28 kHz 谐振频率下的振型图。如图4所示,电解液腔室未变形时的原几何形状以线框显示,在该振型下的变形状态着色显示。在该振型下,电解液腔室的振动聚集在顶盖中心处;薄圆盘产生弯曲振动且振幅沿径向方向递减;薄圆盘外沿、法兰盘和锥形腔体振幅很小。

图4 电解液腔室的振型切片图Fig.4 Section diagram of vibration mode of electrolyte chamber

3 仿真分析

3.1 声场仿真

超声辅助射流电解加工的基本原理是利用超声波在液体中以压力波的形式传播,因此电解液腔室和射流喷嘴内电解液的声压大小及声场分布情况将直接影响加工效果。

仿真计算时,将超声换能器和电解液腔室作为一个整体进行处理。其包含了静电、结构力学、压力声学3 个物理场以及压电、声-结构两个多物理场。其中静电场的作用域为压电陶瓷堆,负责计算压电陶瓷堆内部的电学参数;结构力学场的作用域包含所有固体区域,负责解算整个固体区域中结构的应变;压力声学场的作用域为电解液腔室内部的整个液体区域,负责求解液体区域中的声压场变化;压电多物理场的作用域为压电陶瓷堆,根据相应的压电方程耦合其静电物理场中的电学参数与结构力学物理场中的应变;声-结构相互作用多物理场的作用域为电解液腔室固体区域与内部液体区域的交界面。

设置换能器工作频率为28 kHz,驱动电压为200 V,求解电解液腔室内部液体的压力变化。图5为仿真计算的电解液腔室声压等值面分布云图,其中最大声压位于电解液腔室底部与射流喷嘴连接处,其幅值约为9.08×106Pa,达到了超声空化的阈值;且高压部分集中在底部区域,中央区域不会产生对超声波向下传播有阻碍作用的空化气泡。此外,声压等值面在腔室底部呈锥形而非水平平面,是由于腔室底部的锥形结构反射了部分超声波并于中心处叠加,使中心处声压幅值高于同水平面边缘位置,提高了电解液腔室出口位置的声压幅值。

图5 电解液腔室的声压等值面Fig.5 Sound pressure isosurface of electrolyte chamber

当电解液从射流喷嘴喷出冲击在工件表面时,射流液束内不同位置的声压值也不同。由于超声空化在液体中形成激波由此产生了声学非线性效应,故仅将射流喷嘴至工件表面之间区段的线性声压计算结果作为参考,定性推测其声压变化趋势。取射流喷嘴末端的特征声压值为6×106Pa,射流喷嘴直径为0.5 mm,射流出口与工件表面距离为1.5 mm,通过对该区段进行声场仿真,分析不同小孔加工深度时射流液柱内的声压分布,结果如图6所示。

图6 射流液束的声压分布Fig.6 Sound pressure distribution of jet beam

电解液经射流喷嘴进入大气压环境后,液柱内的声压幅值出现了明显的下降,且沿射流方向递减。小孔加工深度H为0.1 mm、0.25 mm、0.5 mm和0.75 mm 时,小孔底部中心位置的声压幅值分别为2.23×106Pa、2.15×106Pa、2.11×106Pa 和2.06×106Pa,呈递减趋势。仿真结果表明:超声波的辅助作用随着加工深度的增加而略有减小,因此加工小孔过深时,可通过增加超声波强度或缩小射流喷嘴与工件之间加工间隙等措施使加工效果更均匀。

3.2 射流电解加工仿真

射流电解加工属于电化学加工的一种,其工作原理的仿真涉及到多个物理场的耦合[19]。电解液自射流喷嘴流出后形成液柱冲击到待加工工件表面,该加工过程如图7(a)所示,其二维轴对称仿真模型[20]如图7(b)所示。

图7 射流电解加工的仿真模型Fig.7 Simulation model of electrochemical jet machining

域I-IV为流体区域,域V为射流喷嘴固体区域,域III 与域IV 包含了电解液与空气,待加工工件未建立模型,仅以流体域IV下边界表示材料表面形状变化。该仿真模型的物理场为流体力学、电化学与变形几何多个物理场的耦合,其中流体力学物理场以计算空气与电解液的流场,其相界面通过水平集模型进行追踪;电化学物理场以计算加工过程中的电场变化;变形几何物理场以计算因材料去除发生的待加工工件表面形状的变化。此外,模型采用的电解液为2 mol/L的NaNO3溶液,固体区域选用结构钢,射流喷嘴直径D= 0.5 mm,射流喷嘴距离工件表面的高度h=1 mm。

由于下方工件材料在电化学溶解的机理下实现材料去除,其去除率与模型的电流密度分布情况有关,设置工作电压为60 V,对上述模型进行多物理场耦合仿真。图8为电解加工时间为10 s 时电流密度仿真结果。由图8可知,由于电解液的电导率远大于空气,因此电流集中在射流电解液束内;同时电流密度在射流喷嘴前端中心位置较边缘位置高。

图8 t=10 s 时的电流密度Fig.8 The current density at the tenth sencod

Hackert-Oschätzchen 等[21−22]在研究射流电解加工时,定义工件表面变形速度Vn为

式(1)中:η为电流效率,M为工件材料的相对分子质量,ZA为相对化合价,ρ为材料密度,F为法拉第常数,n为单位向量,Jn为加工区域的电流密度。

由式(1)可知,工件表面变形速度与加工区域的电流密度具有同样的变化趋势。根据上述仿真结果,在域IV 下边界取多个离散点的电流密度值,再结合式(1)可拟出在不同电解加工时间下小孔形状变化曲线,如图9所示。小孔的深度随时间的推移接近均匀变化,每2.5 s 的时间内深度增加约0.025 mm;小孔的形状呈细窄变化趋势。

图9 射流电解加工小孔形状变化Fig.9 Small hole shape change in electrochemical jet machining

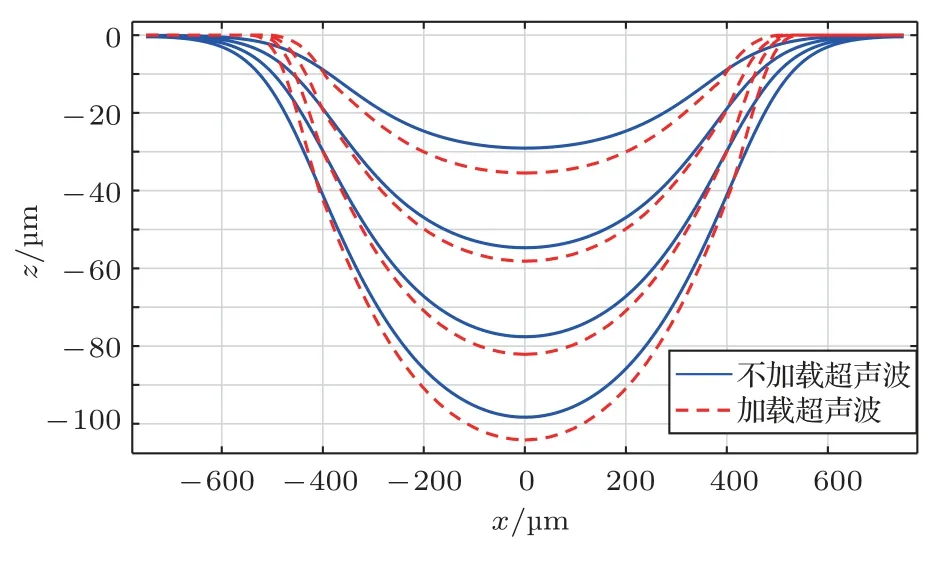

当在电解液中施加超声后,工件表面的声压幅值达到某一固定阈值时,该处材料的去除速度提高,并与声压幅值成正比,表现为小孔深度变化更快;根据前述声场仿真的结果,超声波的作用集中于液柱正下方,中心位置与边缘位置的材料去除速率差值进一步增大,表现为改善小孔壁面锥度,过切现象得到了改善。图10 是施加超声前后小孔形状变化趋势的示意图。

图10 不施加超声波与施加超声波小孔形状变化对比Fig.10 Comparison diagram of small hole shape change with and without ultrasonic wave

4 实验研究

搭建实验平台,研究超声波对射流电解加工的加工速率、小孔形状的辅助效果,以及超声电源功率与加工速率的关系,为超声辅助射流电解加工的工艺研究提供一定的指导。

4.1 实验平台

超声辅助射流电解加工样机及实验装置如图11 所示,包括超声换能器(谐振频率为28 kHz)、电解液腔室、射流喷嘴、待加工工件、WG-1000W型超声电源、直流电源、液压泵以及盛有电解液的烧杯。其中电解液选用NaNO3溶液,工件选用不锈钢材料,射流喷嘴与工件之间的距离约为2 mm。

图11 实验装置Fig.11 Experimental system

4.2 超声波对射流电解加工速率的影响

由于小孔的加工效率与材料去除量成正比,实验选用HC2004 型电子天平测量工件质量变化量作为加工速率衡量标准。实验分为实验一与实验二,实验一对比不施加超声波与施加超声波时射流电解加工小孔加工速率的变化,实验二研究超声电源功率与加工速率的关系。

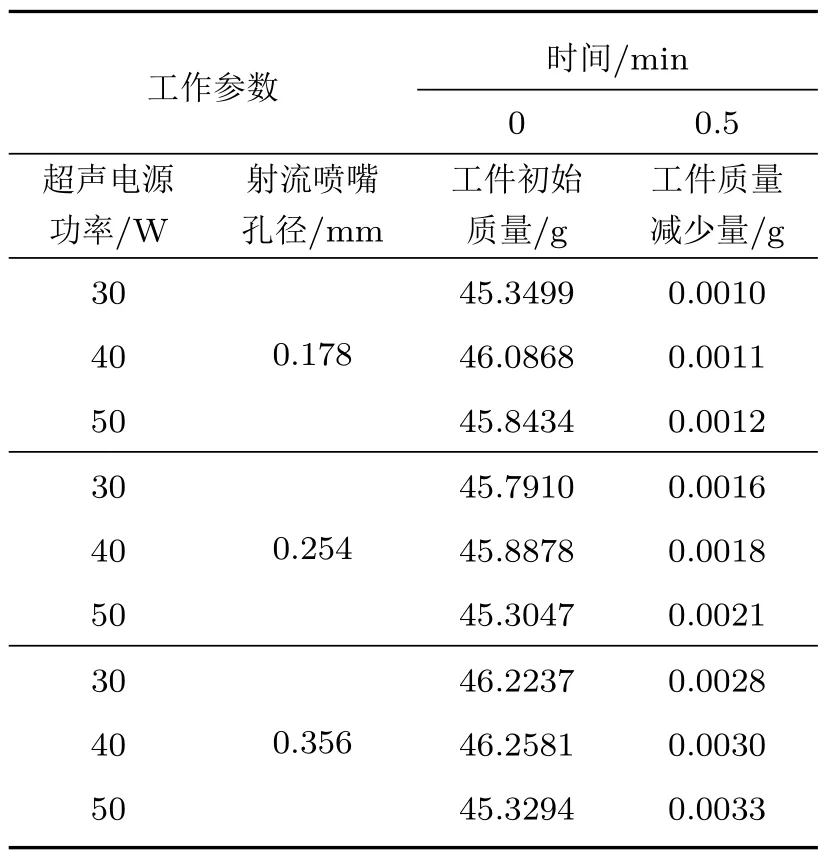

实验一设置超声电源的功率为40 W,选用孔径为0.356 mm 的射流喷嘴;NaNO3电解液浓度为2 mol/L、2.5 mol/L,射流速度以液压泵的转速为标准取500 r/min、700 r/min,加工时间为0.5 min、1 min、1.5 min,且每种情况均设不施加超声波与施加超声波的两组实验对照。测量并记录工件在射流电解加工前后的质量,统计处理结果如表1所示。实验二选用浓度为2.5 mol/L 的NaNO3电解液,设置液压泵的转速的700 r/min,加工时间为0.5 min,超声电源的功率分别为30 W、40 W、50 W,射流喷嘴的孔径分别为0.178 mm、0.254 mm、0.356 mm。测量工件在射流电解加工前后的质量,统计处理结果如表2所示。

对比多组NaNO3电解液浓度、液压泵转速条件下不施加超声波与施加超声波工件质量变化量Δm随时间t的变化趋势,将表1数据绘制成图12;对比多组射流喷嘴孔径下,0.5 s 内工件质量变化量Δm随超声电源功率的变化趋势,将表2数据绘制成图13。

表1 实验一加工过程中工件的质量变化Table 1 Quality change of workpiece during processing in Experiment 1

表2 实验二加工过程中工件的质量变化Table 2 Quality change of workpiece during processing in Experiment 2

通过分析表1和图12 可得出:在电解液浓度及液压泵转速相同时,超声波可显著提高射流电解加工的材料去除速率。多组实验对照表明,施加超声波时射流电解加工工件的质量损失均较未施加超声波时明显增大,在1.5 min 时材料的质量损失比未施加超声波时增大9%~15%。通过分析表2和图13 可得出:小孔加工的材料去除效率随超声电源的功率增大而增大,当功率由30 W 升高至40 W和50 W 时,工件的质量损失平均提高了9.9%和11.9%。

图12 不施加超声波与施加超声波Δm 随t 变化趋势Fig.12 Variation trend of Δm with t with and without ultrasonic wave

图13 不同孔径时Δm 随超声电源功率变化趋势Fig.13 Variation trend of Δm with ultrasonic power at different apertures

4.3 超声波对射流电解加工小孔形状的影响

选用孔径为0.356 mm 的射流喷嘴、浓度为2.5 mol/L 的NaNO3电解液,设置液压泵转速为700 r/min,用显微镜在0.5 min、1 min 与1.5 min三个时刻拍照观察射流电解加工在不施加超声波(左)与施加功率为40 W 的超声波(右)时小孔的形状,结果如图14所示。

图14 不施加超声波与施加超声波小孔形状对比Fig.14 Comparison of small hole shape with and without ultrasonic wave

结果表明,电解液的腐蚀作用是不定向的,因此加工出的小孔比射流喷嘴的出口直径大,约为射流喷嘴直径的2~3倍。不施加超声波时,小孔直径较大、边缘不规则、腐蚀严重;施加超声波时,小孔的尺寸更小、形状更加规整。

5 结论

本文建议了一种超声辅助射流电解加工的方法,基于仿真结果进行了初步实验研究。根据仿真和实验研究的结果,可以得到以下结论:

(1)通过锥形电解液腔室加入超声波对提高射流电解加工小孔的速率作用显著。在多组NaNO3电解液浓度、液压泵转速条件下,1.5 min 内加工速率可提高9%~15%。

(2)射流电解加工小孔速率随超声电源功率的增大而增大,在NaNO3电解液浓度为2.5 mol/L、液压泵转速为700 r/min 条件下,当功率由30 W升高至50 W 时,0.5 min 内加工速率可提高约10%~12%。

(3)超声波对射流电解加工的辅助作用随着小孔加工深度的增加而略有减小,因此如果加工的小孔过深时,可采取增加超声波强度或缩小射流喷嘴与工件之间加工间隙等措施,使加工效果更均匀。

(4)超声波可改善过切现象。不施加超声波时,小孔直径较大、边缘不规则、腐蚀严重;施加超声波时,小孔的尺寸更小、形状更加规整。