PHM技术在纺织机械设备管理中的应用

2022-03-05陈京威罗维平

陈京威,罗维平,2

PHM技术在纺织机械设备管理中的应用

陈京威1,罗维平*1,2

(1. 武汉纺织大学 机械工程与自动化学院,湖北 武汉 430200;2. 湖北省数字化纺织装备重点实验室,湖北 武汉 430200)

针对纺织企业设备状态管理存在的实时性差、精度低等问题,提出了一种基于双向LSTM神经网络的PHM系统。通过传感器对设备运行数据采集,输入PHM模型对设备未来运行状态进行预测。为避免轴承损坏对纺机整体产生影响,通过轴承数据集试验验证了PHM系统在设备状态预测中的可行性。该系统对设备运行状态预测准确,误差小,鲁棒性高,具有一定实际应用前景。

PHM技术;神经网络;轴承;状态监测;设备管理

0 引言

随着科学技术的不断进步,现代纺织机械正朝着高精度、高效率、少维护的方向发展,作为纺织机械的主要配套件的轴承,其运行状况直接影响到纺机的状态。纺织机械轴承往往处于高速运转的工况下,使用环境条件差,在过程中极易发生故障。纺织机械轴承的使用寿命一般在一年左右,因此,纺织机械轴承的维修市场十分巨大[1]。虽然如今的纺织业基本实现了自动化生产,但对于机械设备的运行维护还存在如下问题:设备运行状态依靠人工巡检[2-4],传感器采集的数据需要人工分析[5]等现状,需要人员依靠大量专业知识贮备才能进行相关数据的分析和设备运行状态判断。一些纺织企业虽然在数据采集、信息化等应用方面取得了一定的成效,然而在对大数据的深入分析和有效应用上面临诸多难题[6]。采集到的纺织设备状态数据如何运用,如何提升生产效率,实现对设备运行状态检测和对设备可靠性进行服务,是当今纺织设备管理中亟需解决的问题。

在智能制造背景下,大数据驱动的设备故障预测与健康管理日益受到各界重视。针对以上纺织设备管理中存在的问题,本文提出将故障预测与健康管理技术(prognostic and health management,PHM)与纺织设备管理相结合的观点。故障预测与健康管理技术是利用大量状态监测数据和信息,借助各种故障模型和人工智能算法,监测、诊断、预测和管理设备健康状态的技术[7]。将PHM技术应用于纺织机械故障诊断,通过在纺织设备上安装传感器的方式收集并储存设备实时运行数据,将实时数据传入处理器,通过机械学习的方法将实时数据与以往数据进行对比分析,科学评估设备运行状态,自动生成设备运维规划,实现维护人员对纺织机械设备状态的实时监测,减少传统方式中人工分析判断的过程,有效减少设备故障风险,降低人工成本和维护人员从业压力,为如何处理纺织设备的运行大数据提供解决方案,实现纺织设备管理从基于计划维修到基于状态维修的转变和纺织设备运行状态的自主保障。

1 PHM技术在纺织设备管理中的应用

PHM技术是从20世纪50年代设备的可靠性分析开始,经历半个世纪的研究和发展,汲取了质量分析、状态监控等技术,形成了现在的PHM技术体系。国内近些年也意识到PHM技术的重要性,并且在航空、航天、船舶、车辆以及大型工业设备等领域都有着不同程度的应用。目前来看,对于PHM的应用在不同领域所适用的方法不尽相同。

PHM系统应用主要有传感器技术、数据传输技术、数据预处理技术等[8]。PHM 技术可以通过传感器实时监测设备的运行状态,通过收集设备运行状态并与以往数据对比,预测设备剩余寿命,反映设备健康状态,为企业生产运行和维护提供精准和可靠的依据。对设备运行的数据采集,实现了从人工数据收集,到传感器精确采集的转变;对设备状态的评估,实现了从机外状态点检到对机内状态的监测,改变了传统的维修保障模式,对提高生产设备管理有十分重要的意义。PHM技术可预测整个系统的剩余使用寿命(remaining useful life, RUL),从而改善设备的运行可靠性[9]。国内研究学者已从PHM概念与内涵、方法策略、方法体系与框架等方面进行了初步研究。PHM系统主要分为数据采集、状态监测、故障诊断、寿命预测和健康管理,如图1所示。

在运行过程中检测设备运行状态,根据设备运行状态评估设备的运行风险,设立风险阈值:若设备运行正常,则继续运行;若运行出现异常,则选择相应的维修策略。给设备维护人员更多决策时间,提高企业规避风险能力。下面结合PHM技术的数据采集、状态监测、故障诊断、寿命预测和健康管理等方面,针对纺织行业的现状提出PHM技术在纺织设备管理上的应用。

在数据采集和状态监测方面:目前的纺织企业分为两种方式,一种是点检的形式。从点检的整体情况来看,通过预防性维修,可以避免大量的非计划停机,减少设备损坏,延长设备寿命,此方法大多由人员通过感官或少数仪器设备进行检查,对于异常值的记录由于人员手动记录的原因会存在些许误差。另一种是通过安装在固定位置的传感器来收集纺织设备运行数据。通过传感器收集到的数据远比人工采集的精确,但在后续由人工对采集到的大量数据进行分析,加大了对技术人员专业知识的要求和企业的人工成本。在纺织设备管理中运用PHM技术,可以将安装在纺织设备固定位置传感器采集到的数据备份,一部分作为历史数据存储起来,为后续数据对比分析提供保障;另一部分直接输入预先训练好的PHM模型中,通过机器学习的方式分析设备运行情况。通过分析历史数据与PHM模型输出数据,设定相应阈值,评估设备运行状态和设备性能,对装备当前的健康状态划分不同等级进行评估,明确是否对该设备进行故障诊断。状态评估的阈值可根据实际设备管理需求制定。

在故障诊断方面:目前的纺织企业大多实现自动化生产,需要纺织工作人员具有纺织机械的专业知识和故障诊断经验。然而,在实际操作过程中,部分纺织人员工作素质及技能有待提高[10]。在纺织设备管理中运用PHM技术,通过状态监测划分的阈值将PHM模型输出结果划分为不同等级,例如正常、发现异常、故障等。若PHM分析数据在正常阈值范围内,则表明设备正常运行;若未发现异常,则预测未来设备状况;若出现故障,则通过与行业内故障情况对比分析,快速定位相关问题,为查找和修复故障提供有力支撑。

在寿命预测和健康管理方面:如今的纺织机械生产虽然也减轻了员工的工作量,但还是需要安排人工监督,一旦出现故障停机,还需安排更多的人工参与问题解决,影响生产进度。在纺织设备管理中运用PHM技术,监视设备运行的状态,通过预先训练好的PHM模型对采集的数据进行处理,并对比健康设备的运行数据,提取异常信息点。做到对监测的纺织设备提前预估可能出现的问题,并定位该问题的位置,避免故障发生。

2 基于双向LSTM的预测模型

深度学习在PHM中的应用有很多,例如自动编码器、受限玻尔兹曼机、卷积神经网络和递归神经网络等[11]。每种方法各有其优缺点,自动编码器便于跟踪由于反向传播而最小化的损失函数,虽然会尽可能多地获取信息,但无法确定这些信息的相关性。受限玻尔兹曼机容易创建模型,但难以跟踪损失函数。卷积神经网络对多维数据具有良好的局部特征提取性能,但由于模型复杂,需要更多的训练时间。递归神经网络适用于顺序数据,可以检测到随时间的变化,但模型较难训练。大部分设备故障数据具有时间特性,而长短期记忆网络(Long-Short Term Memory,LSTM)可以捕获时间信息和学习数据中的隐藏特征。在不同的深度学习方法中,使用LSTM方法进行RUL预测取得了较好的效果[12]。

传统的RNN在网络训练过程中经常会遇到梯度消失或爆炸的问题[13]。LSTM是一种RNN特殊的类型,通过刻意的设计来避免梯度消失或爆炸的问题。一个典型的LSTM网络如图2所示。它由遗忘门、输入门和输出门组成。遗忘门用来丢弃之前不必要的信息,输入门的作用是输入新的信息,输出门控制当前状态的输出。

输入门分为两部分。一部分是找到需要更新的状态,另一部分是把需要更新的信息更新,如式(2):

在输出门中,通过Sigmoid层来控制输出,将Tanh处理过的状态与Sigmoid的输出相乘,得到最终输出部分,如式(3):

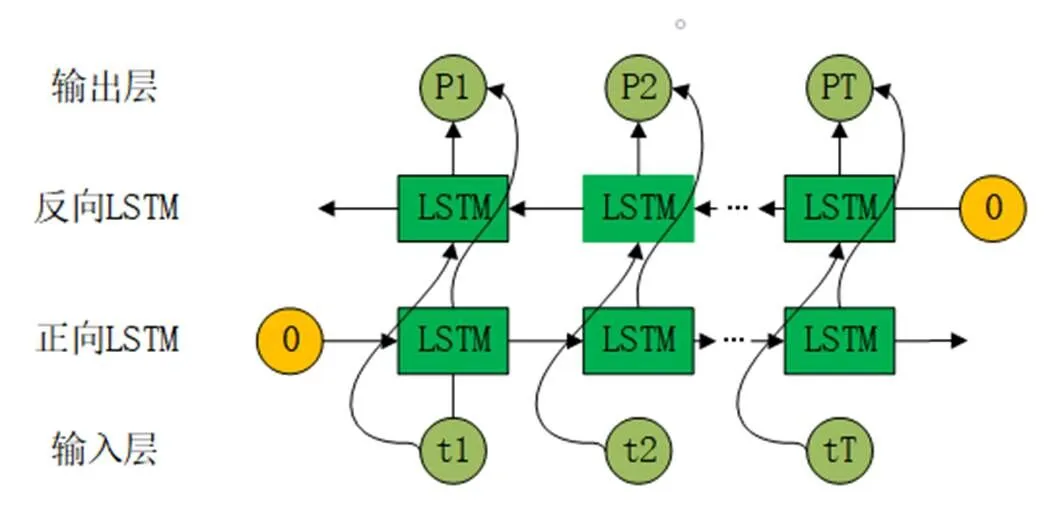

LSTM网络在时间序列的处理上已经取得了良好的效果,但是,RNN和LSTM都只能依据之前时刻的时序信息来预测下一时刻的输出,但在有些问题中,当前时刻的输出不仅和之前的状态有关,还可能和未来的状态有关。为了改善只考虑单向传播的情况,本文采用双向LSTM网络,如图3所示。双向LSTM的处理与单向的LSTM类似,在正向传播的基础上再进行一次反向传播,两个传播都连接着同一个输出层。实验证明,这样的双向循环网络比单向网络有更高的拟合度[14]。

图3 双向LSTM网络

3 实验验证

本文以美国辛辛那提大学IMS中心发布的轴承数据集[14]为例,通过PHM结合双向LSTM网络模型对轴承数据集进行处理的例子,预测轴承运行状态,尽可能的避免轴承故障发生。

IMS轴承数据集由三个数据集组成,每个数据集描述了一个从测试开始到轴承失效的实验,采集轴承运行数据如图4所示。每个数据集由单个文件组成,这些文件是以特定间隔记录的1秒振动信号。每个文件由20480个采样点组成,采样率为20kHz。轴承1测试实验起止时间:2004年2月12日10:32:39至2004年2月19日06:22:39,文件数量为984个,文件采样间隔为10分钟一次,振动信号数据记录共20152320个。

图4 采集轴承运行数据

对振动数据进行预处理,使每个文件中分段平均得到4个采样点,共到3936条轴承振动数据,如图5所示。对全部数据的70%划分数据集和测试集。并采用对数据顺序加窗的方法每次平移4个采样点对数据进行预处理生成数据训练集,然后将训练集输入双向LSTM网络模型进行训练。

图5 轴承振动数据

本文双向LSTM神经网络使用随机梯度下降法,如式(4):

损失函数为Huber,其公式如式(6):

度量指标为平均绝对误差,其公式如式(7):

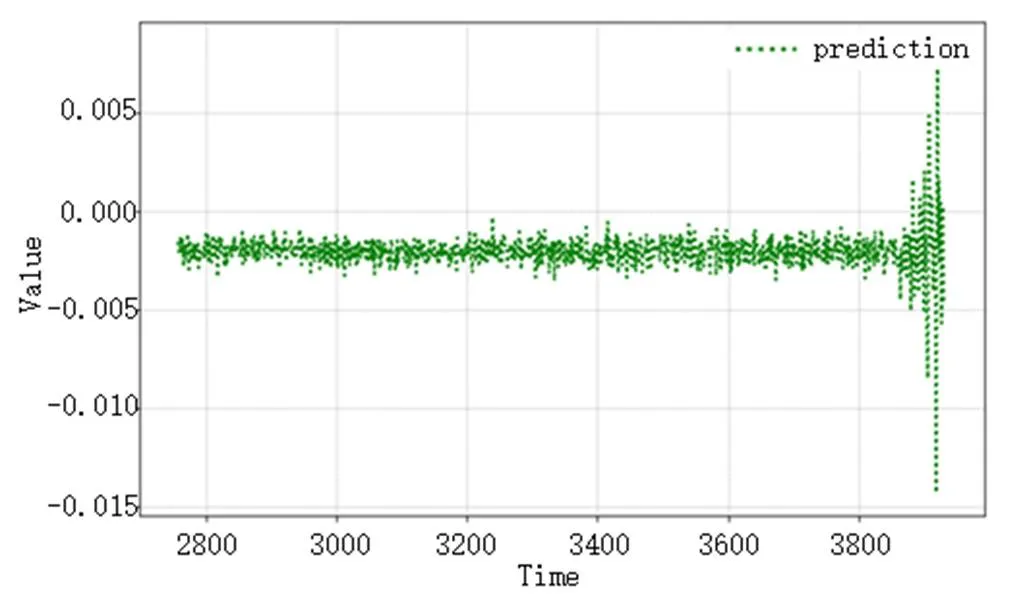

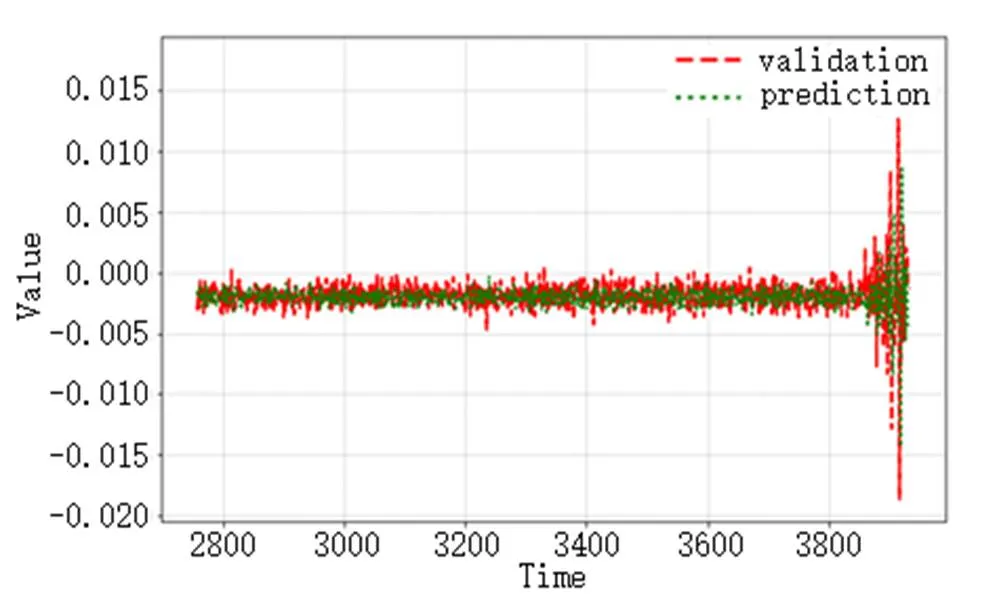

将训练集输入神经网络模型进行训练1000次,将输出预测结果与测试集对比,如图6图7所示。

图6 测试集振动信号数据

图7 预测振动信号数据

可以看出预测结果在实验后期也出现了大幅震动的结果,如图8所示。

图8 测试集数据与模型预测值

真实值与预测值的平均绝对误差:

通过训练网络模型预测轴承运行状态的变化趋势,其真实值与预测值的误差可以达到0.0009。轴承作为纺织机械的主要配套件,其运行状况直接影响到纺机的状态,通过PHM技术实现对轴承运行状态的监测,将运行数据实时分析,根据轴承运行的预测值判断未来轴承状态,在纺织设备发生异常前对其进行维护。这种基于深度学习的PHM管理通过端到端系统,利用传感器实现对设备的监测,通过机器学习预测未来设备状态,与传统的设备管理模式相比,降低了人工成本,在一定程度上给设备管理人员提供故障预警。

4 结语

本文结合纺织行业的现状提出PHM技术在纺织设备管理上的应用,通过双向LSTM神经网络对轴承振动数据进行分析的实验,预测轴承未来运行状态,其预测值能较好地反应轴承未来运行的真实状态,为纺织设备状态的监测和维护提供一种新的方案,但由于双向LSTM超参数多、模型调试复杂,本方案还无法解决所有问题,部分问题亟待日后完善解决。

[1] 汪凯. 高速精密纺织机械专用轴承的研究[D]. 杭州:浙江大学, 2013.

[2] 杨俊. 基于精益化理念的纺织设备管理发展[J]. 大众标准化, 2021(12):197-199.

[3] 陈莉. 纺织机械设备管理中存在的问题及改进措施分析[J]. 企业科技与发展, 2019, (06):230-231.

[4] 洪建辉. 纺织机械设备维修管理问题及对策探讨[J]. 纺织报告, 2018, (06):45-47.

[5] 肖绪耕. 纺织机械发展前景分析与研究[J].经贸实践, 2017, (18):151.

[6] 黄旭. 纺织机械智能化探究[J].机电信息, 2018, (36): 75-77.

[7] 年夫顺. 关于故障预测与健康管理技术的几点认识[J].仪器仪表学报, 2018, 39(08): 1-14.

[8] 赵盼, 涂途. 医疗设备故障预测与健康管理体系结构研究[J]. 中国医学装备, 2020, 17(10):211-214.

[9] 马波, 刘慧宇, 陈银超, 等. 预测与健康管理技术在飞行器飞控系统中的应用研究[J]. 航空兵器, 2020, 27 (06): 91-96.

[10] 钟嘉聪. 研究纺织机械电气自动化控制系统技术[J]. 中国设备工程, 2018, (08): 108-109.

[11] Samir Khan, Takehisa Yairi. A review on the application of deep learning in system health management[J]. Mechanical Systems and Signal Processing, 2018, 107:241-265.

[12] Rui Zhao, Ruqiang Yan, Zhenghua Chen, et al. Deep learning and its applications to machine health monitoring[J]. Mechanical Systems and Signal Processing, 2019, 115: 213-237.

[13] Zhao R, Wang D, Yan R, et al. Machine health monitoring using local feature-based gated recurrent unit networks[J]. IEEE Transactions on Industrial Electronics, 2017, 65(2): 1539-1548.

[14]Graves A, Schmidhuber J. Framewise phoneme classification with bidirectional LSTM and other neural network architect- ures[J]. Neural networks, 2005, 18(5-6): 602-610.

[15] Qiu H, Lee J, Lin J, et al. Wavelet filter-based weak signature detection method and its application on rolling element bearing prognostics[J]. Journal of sound and vibration, 2006, 289(4-5): 1066-1090.

The Application of PHM Technology in Textile Machinery and Equipment Management

CHEN Jing-wei1, LUO Wei-ping1,2

(1. School of Mechanical Engineering and Automation, Wuhan Textile University, Wuhan Hubei 430200, China; 2. Hubei digital textile equipment key laboratory, Wuhan Hubei 430200, China)

A PHM system which is based on bidirectional LSTM neural network has been proposed so as to deal with the poor real-time performance and the low precision of equipment state management in textile enterprises. That input PHM model is used to predict the future running state of the equipment by analysing the equipment operation data which the sensor of the system collects. The feasibility of the PHM system in the condition prediction of the equipment is verified by bearing data set tests for the sake of avoiding the impact of bearing damage on the spinning machine. The system can predict the running state of the equipment accurately and not only the error is small but also the Shandong bar is high so it has a certain practical application prospect.

PHM technology; neural network; bearing; status monitoring; equipment management

罗维平(1967-),女,教授,研究方向:检测技术与智能控制,信号与信息处理,先进技术工业制造等.

湖北省数字化纺织装备重点实验室开放课题(DTL2019020);2019年教育部产学合作协同育人项目(20200120);教育部高等学校自动化类专业教学指导委员会教育教学改革研究课题(202126);湖北省高等学校教学研究项目(2020499);武汉纺织大学教学研究项目(2019JY001).

TS103.01

A

2095-414X(2022)01-0010-05