基于液滴外延技术变Al、Ga组分对GaAs表面液滴生长形貌的影响

2022-03-04李家伟黄泽琛李耳士罗子江

李家伟,丁 召,黄泽琛,李耳士,宋 娟,蒋 冲,王 一,罗子江,郭 祥

(1.贵州大学 大数据与信息工程学院,贵阳 550025; 2.贵州大学 微纳电子与软件技术重点实验室,贵阳 550025;3.半导体功率器件可靠性教育部工程研究中心,贵阳 550025; 4.贵州财经大学 信息学院,贵阳 550025)

1 引 言

自组装量子点作为低维生长结构已经成为基础物理的研究热点,并因为其在量子点激光器、单光子源和单电子晶体管等技术领域的潜在应用而受到广泛关注[1,2].在90 年代初期出现了两种方法来制造自组装外延半导体量子点,即Stranski-Krastanov 法( S-K) 和液滴外延法( Droplet Epitaxy,DE).( S-K) 法利用了异质结构中不同材料之间的晶格失配产生应变驱动力生长量子点.由于SK 方法的简易性,使其成为在基础物理和技术领域取得多项突破的主力军.但是,因为弹性、界面能、表面能及仅适用于晶格失配体系的限制,通过( S-K) 可获得的量子点形态和尺寸范围均会受限[3,4],而液滴外延法不仅适用晶格失配系统同时还适用于晶格匹配系统[5-9].对特定波长、结构和光学性质的需求使我们开始把目光聚焦在液滴外延法上.

目前,国内外诸多学者通过液滴外延法生长了多种纳米结构,包括但不限于量子点、量子环和量子阱等[10-12].但是在量子点生长时,多是在GaAs 衬底上进行单金属液滴生长.高比例的组分参杂多数由于非Ga 的III 族金属液滴沉积,或者是在量子点生长完成后进行盖帽层生长[13].对于同时沉积两种液滴进行混合液滴外延的研究鲜有报道.

因此,本文采用液滴外延法在GaAs(001) 衬底进行Al、Ga 混合液滴的生长.采用原子力显微镜( Atomic Force Microscope,AFM) 对生长完成后的表面进行形貌表征.研究发现随着Al 组分增加,液滴密度出现了指数型增长,液滴润湿角变小.对此进行数据分析,给出了一个经验公式,并在最后讨论这些现象的形成机理.

2 实 验

本实验所采用的设备为德国Omicron 公司生产的超高真空分子束外延( Molecular Beam Epitaxy,MBE) 系统.衬底采用的是可直接外延的n +GaAs(001) 晶片,Si 掺杂浓度为0.8 ×1018-4.0×1018/cm3.在实验前,用束流监测器( Beam Flux Monitor,BFM) 对不同温度下各Ga、Al 和As 源的等效束流压强进行校准.生长过程中使用RHEED对衬底重构进行观察以实时监控衬底生长质量.

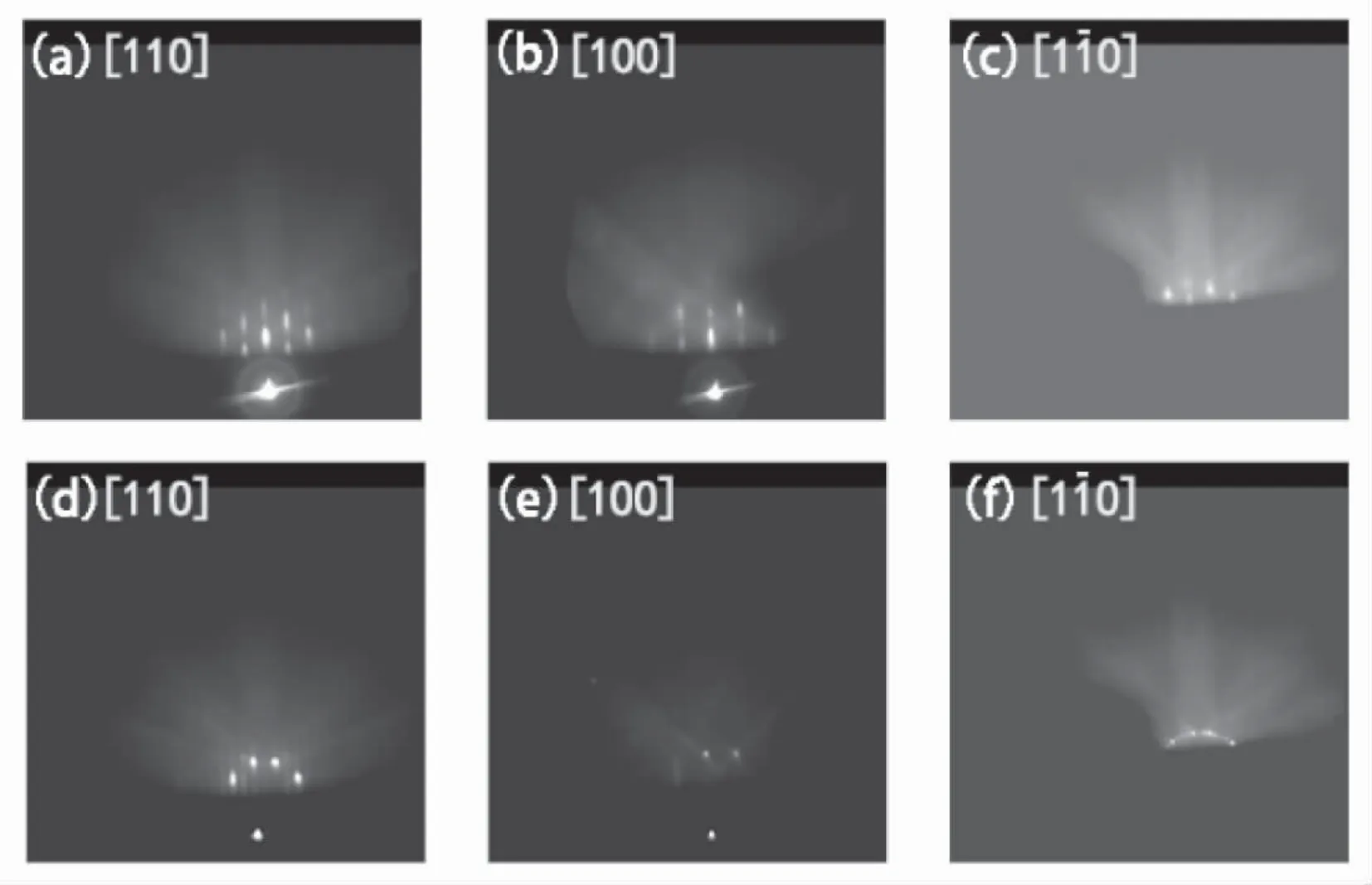

衬底在580 ℃完成脱氧以去除氧化层,脱氧后RHEED 图如图1 ( a) 所示出现衍射光斑.然后将衬底温度降至560 ℃进行GaAs 缓冲层的生长,并原位退火30 min 以保证生长出良好平坦的表面,RHEED 图像如图1 ( b) 所示.缓冲层生长完成后将衬底温度降至490 ℃并对Al、Ga 液滴同时进行沉积,通过控制沉积速率来控制Al、Ga 在单位时间内的沉积量进而控制Al、Ga 的组分,总沉积量保持不变并控制在3 ML.对应情况如表1.待液滴沉积完成后在零As 压下进行快速淬火到室温,取出后送往原子力显微镜下进行表面形貌表征.

图1 不同情况下GaAs(001) 衬底表面RHEED 衍射图样.( a) ~( c) 不同晶向衬底脱氧后图像,( d) ~( f) 不同晶向缓冲层生长完成后图像Fig.1 RHEED diffraction pattern of GaAs (001) substrate surface under different conditions.( a) Images of substrates deoxidized in different crystal orientations,( b) Images of buffer layer with different crystal orientation after growth

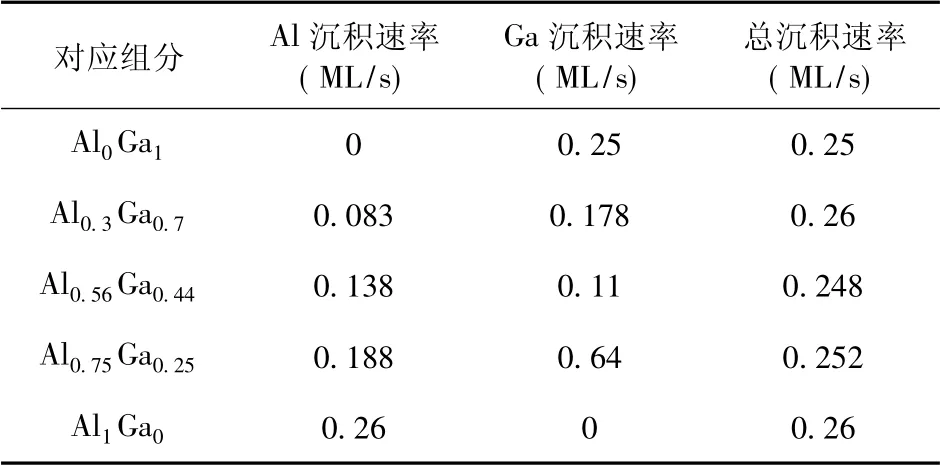

表1 不同组分对应沉积速率Table 1 Deposition rates of different components

3 讨论与分析

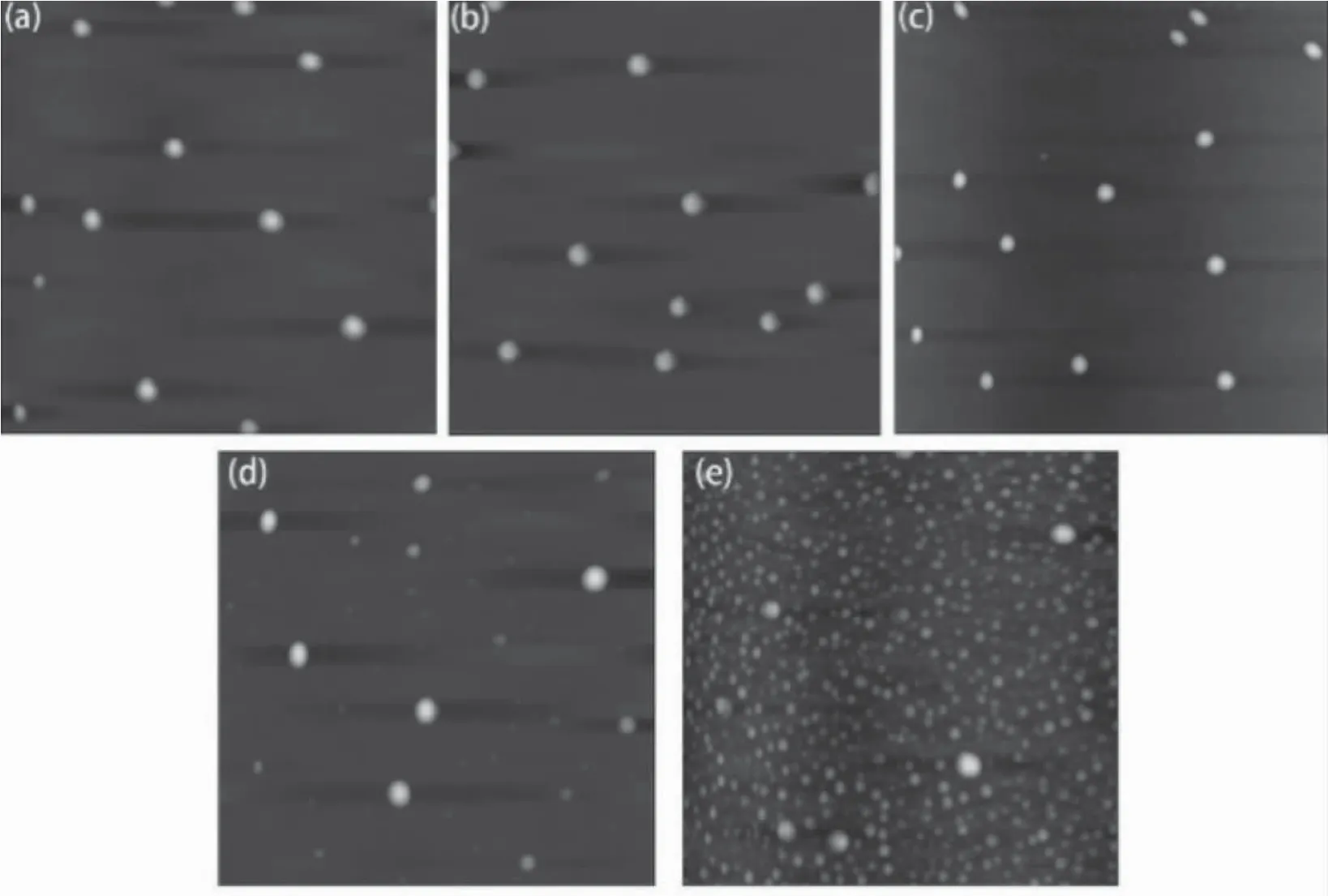

经过AFM 进行表面表征后所得图像如图2 所示.各组分量子点密度分别对应为( a) 2.25 ×108/cm2( b) 2.75 ×108/cm2( c) 4.3 ×108/cm2( d)78.4 ×108/cm2( e) 182 ×108/cm2.与之相对应的量子点高度和直径也依次减小.

图2 不同Al、Ga 组分AFM 形貌表征图: ( a) Al 组分x=0,( b) Al 组分x=0.3,( c) Al 组分x=0.56,( d) Al 组分x=0.75,( e) Al 组分x=1Fig.2 AFM morphology characterizations of different Al and Ga components: ( a) Al components x=0,( b) Al components x=0.3,( c) Al components x=0.56,( d) Al components x=0.75,( e) Al components x=1

可以看到,量子点的密度随Al 组分的升高逐渐变得密集.这主要是由于Al 原子在衬底表面的化学活性较高,迁移速率较慢[8][14].虽然系统表面总是倾向于能量最小化,但是较低的表面迁移速率使得Al 原子在表面难以迁移汇聚,而更容易在表面成核,形成Ga 液滴所需的弛豫时间更长[15],较长的弛豫时间意味着会有更多的Ga 原子通过扩散、汇聚形成较大的Ga 液滴,从而降低液滴密度.我们也发现沉积纯Al 液滴也有少量大液滴出现,这主要是由于在相同沉积量的情况下,Al 液滴虽然倾向于在表面成核,但是仍然会因为相邻液滴距离过近使得液滴最终合并在一起.

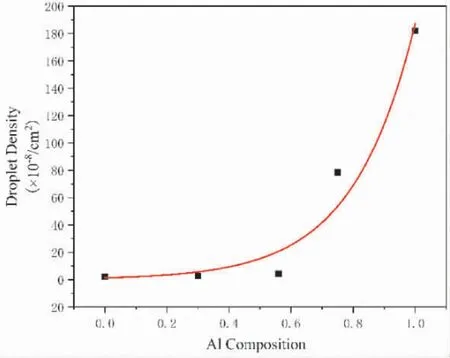

我们可以从图中明显的看出,当Al 的组分超过0.5 之后,衬底表面逐渐出现了小量子点,并且随着Al 组分的升高,量子点密度呈现了指数型增长趋势.对此,我们根据经典成核理论[16-17]对量子点密度进行了拟合,拟合结果如图3 所示,并得到一个经验公式.

图3 不同Al 组分液滴密度变化拟合曲线Fig.3 Fitting curve of droplet density versus Al Composition

其中n 为衬底表面液滴的密度,A 为和沉积速率有关项,t 为Al、Ga 组分中Al 组分对成核密度产生影响的组分最大值,x 为Al 组分的所占比值.

在本次实验中,最终拟合的数值分别是A=1.2613 ,t=0.2.由最终拟合的数据可以得到:在衬底表面进行Al、Ga 同时沉积,当Al 所占组分小于0.2 的时,Ga 原子所占的影响更大,衬底表面液滴形成Ga 原子的性质占优,液滴成核驰豫现象明显,液滴更倾向于扩散而不是形核.当Al 组分超过0.2 时,Al 原子所占影响更大,扩散抑制作用明显.衬底表面液滴首先形核并因为Al原子的相对抑制作用使得液滴在表面扩散受到限制,形成小而密的量子点.

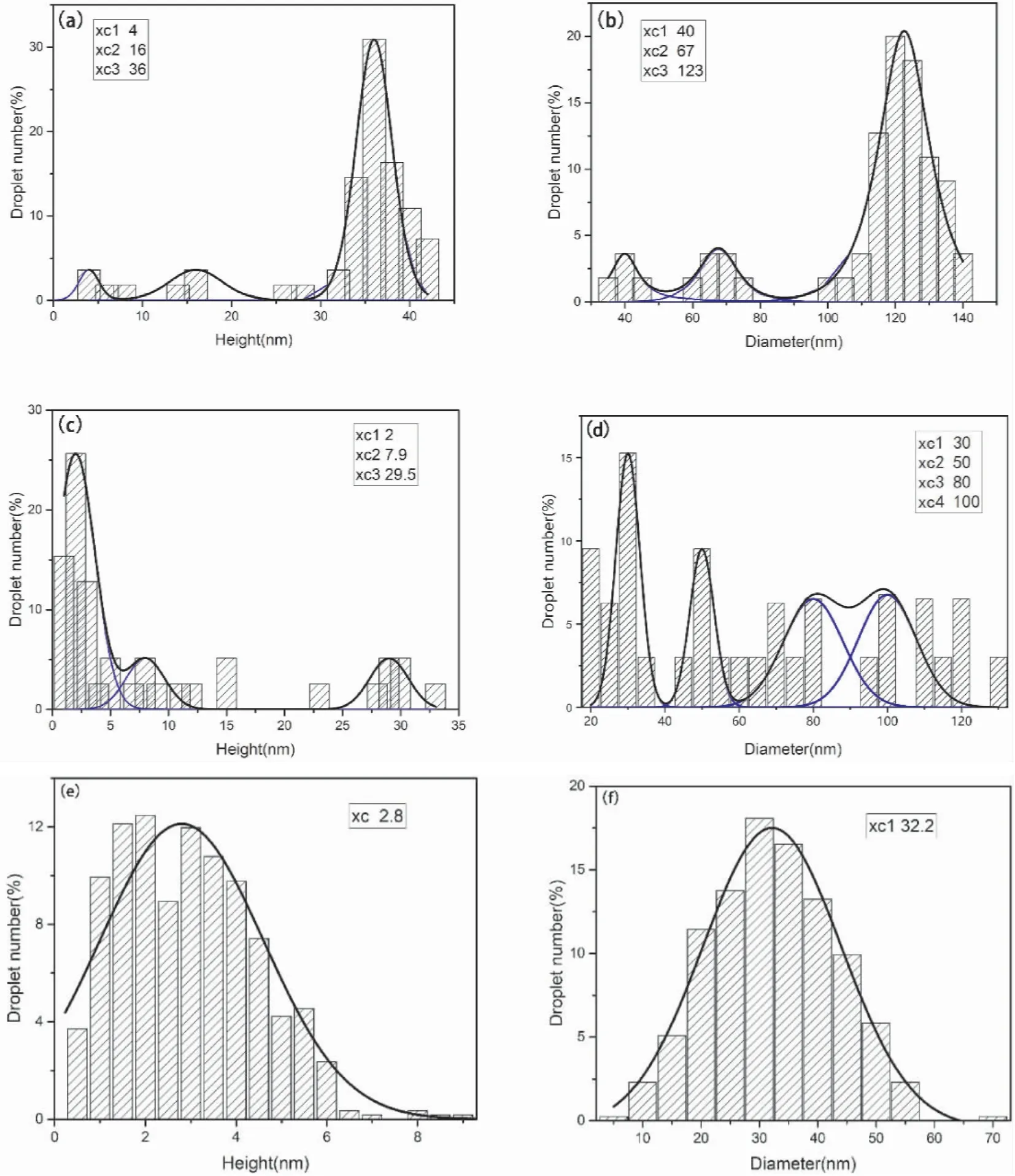

而对于高度和直径的变化我们进行了数据统计.根据Young 氏方程:

其中,θ 为液滴接触角,σsg,σsl和σgl分别为固-气、固-液和气-液边界上的表面张力.由于讨论液滴组分的组成,σsl的影响比σgl强得多,我们在此忽略气-液边界表面张力的作用,因此,近似看做润湿角的大小与σsl成正比.这里不妨定义γ 为液滴的半径与高度的比值,由于液滴的半径远大于高度,因此近似将其看作液滴的润湿角.

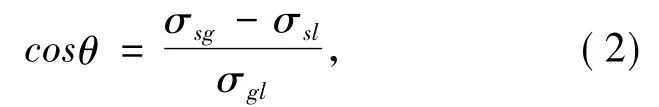

为了数值估计混合液滴中的组分含量[18],我们假设x′ 与γ 与呈线性关系: x′=aγ +b.根据x=0.3( 对应γ 为0.9) 和x=1( 对应γ 为0.2) 时测得的数据代入可得a=-1.24 且b=1.384.代回原式得到中间值x′ 和实际组分x 如表2 所示:

表2 γ、x′ 和x 的对应关系Table 2 Correspondence of γ,x′ and x

由上表可以看出,据计算所得中间值与实际组分所得接近,造成一定差值的原因可能是在沉积时沉积速率不同和实验本身存在的实验误差.

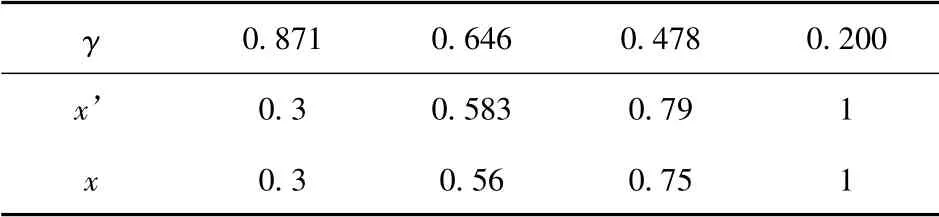

然而,对以上数据的统计与计算并不是全部量子点的均值.我们明显可以发现在当x ≥0.56时,衬底表面的量子点出现了很明显的大小不同.一些量子点的高-径比存在明显区别,例如: 当x 为0.75 时,存在第二种γ 对应为0.38 的量子点,这可能侧面说明了衬底表面的量子点存在多种不同组分组合.我们对此进行了直方图统计,并做了高斯曲线拟合,情况如图4.

图4 不同液滴组分统计直方图与高斯拟合曲线.( a) Al0.56Ga0.44高度分布,( b) Al0.56Ga0.44直径分布,( c) Al0.75Ga0.25高度分布,( d) Al0.75Ga0.25直径分布,( e) Al1 Ga0 高度分布,( f) Al1 Ga0 直径分布Fig.4 Statistical histograms and Gaussian fitting curves of different droplet components.( a) Al0.56Ga0.44 height distribution,( b) Al0.56 Ga0.44 diameter distribution,( c) Al0.75 Ga0.25 height distribution,( d) Al0.75Ga0.25 diameter distribution,( e) Al1GA0 height distribution,( f) Al1Ga0 diameter distribution

通过高斯拟合得到的xc 代表衬底表面液滴高度分布和直径分布存在的多种不同峰值,即衬底表面存在多种不同种类的液滴.根据前文所得,液滴浸润角与液滴组分呈线性关系,而浸润角又与液滴的高径比相关.因此,这些分布峰值证实了在衬底表面存在多种不同组分的液滴.同时,我们不难发现随着Al 组分的增加,峰值愈发明显.这一现象表明随着Al 组分的增加,不同组分液滴出现的概率增加.造成这一现象的原因可能由于Al 原子对于Ga 原子具有更高的扩散能垒从而具有更低的扩散系数,这使得Al 原子在衬底表面的迁移速率更低.同时Al 原子具有更高的扩散能垒与键能使得其在衬底表面更易成核产生更高的液滴密度.而且,对于具有较低扩散能垒的原子具有较快的迁移率,并且优先依附于现有成核而不是重新成核[19],这使得Ga 原子在Al 原子成核后依附的可能性升高,在更高密度的情况下产生多种组分的可能性加剧.

然而,理论上根据组分的变化,高-径比应该是呈线性关系.但是纯Ga 液滴在衬底表面所得γ=0.6 ,并不符合线性公式的预估.造成这一现象的原因可能是液滴的向下刻蚀现象.即在GaAs 衬底进行液滴沉积时,由于液滴的形成造成表面的富镓态,Ga -As 键断裂使得As 原子向上逸散造成液滴下陷进而形成溶蚀[20].

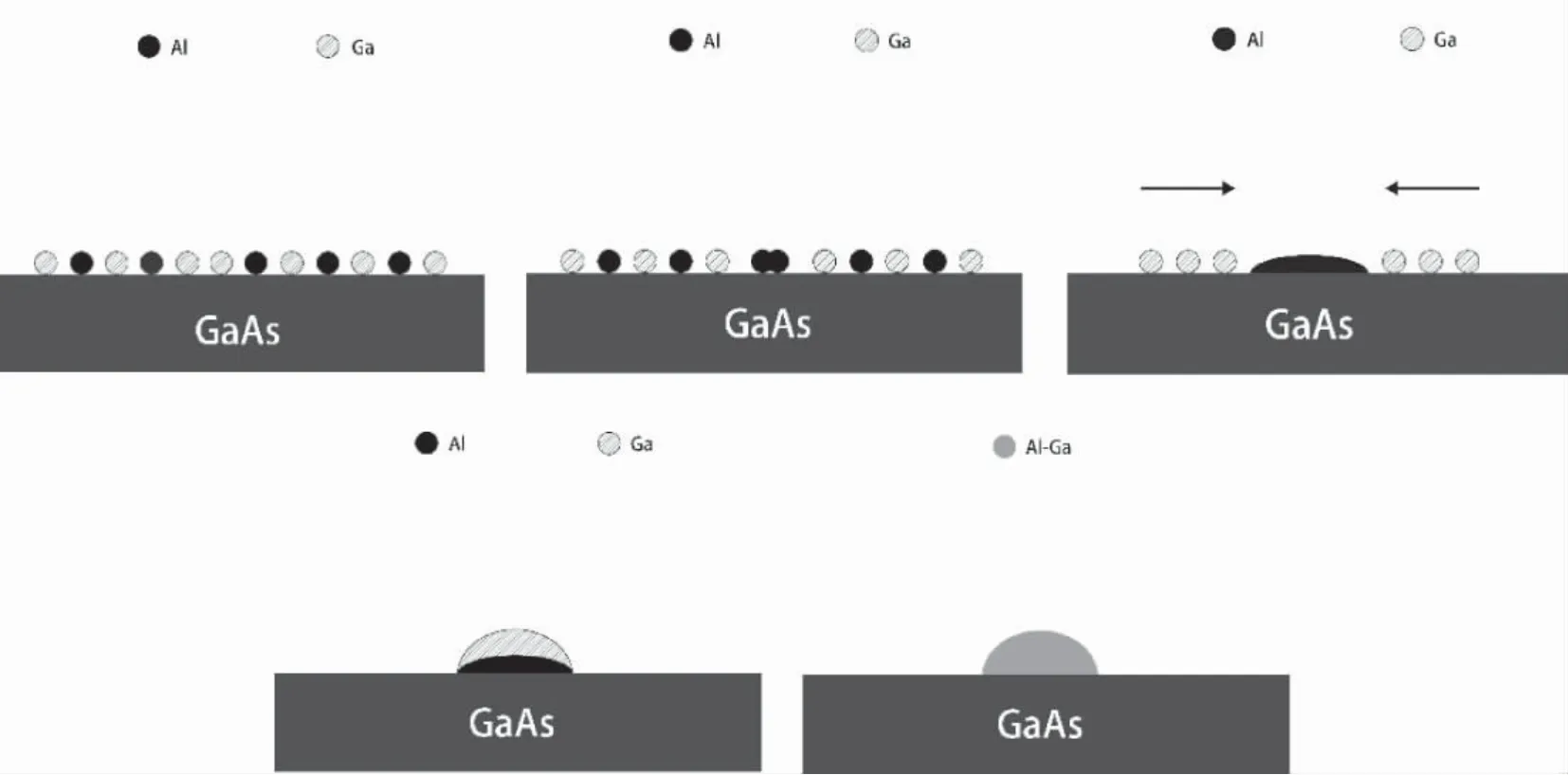

图5 展示了一个液滴形成过程来解释这种现象.在混合液滴沉积的过程中,由于Al 原子有较高的化学活性,和较低的表面迁移速率,因此Al原子在表面首先成核,并与衬底内的As 原子形成Al-As 键.但是由于沉积量较少,使得衬底表面Al 液滴内部的Al-As 键并没有形成明显的As 浓度梯度差,无法向下刻蚀,此时Ga 原子再迁移到Al 原子周围形成液滴.由于Al 原子的化学活性较Ga 原子高,这使得Al 原子在下方抑制了液滴局部刻蚀的出现,这可能是造成混合液滴比纯Ga 液滴高的原因.然后随着Al 原子组分的增加使得表面形成富铝态,再次产生了局部刻蚀现象[21,22],液滴高度也随之减小.

图5 液滴形成过程示意图Fig.5 Diagrams of droplet formation process

4 结 论

本文采用液滴外延法在GaAs( 001) 衬底上进行Al、Ga 混合液滴的生长,并通过AFM 设备进行形貌表征.经研究发现随Al 组分的增加,液滴密度呈现指数倍的增长,根据成核理论和所得数据给出一个经验公式,发现当Al 组分大于0.2 时产生抑制混合液滴扩散作用,并讨论分析了形成原因.后通过研究混合液滴的高-径比发现其在衬底上存在不同组分的液滴,并给出一个理论模型来解释形成过程.相关研究结果对进行低维纳米结构混合液滴生长和控制量子点形貌有一定的参考意义.