浅埋双硬特厚煤层放煤规律分析及参数研究

2022-03-04孙强单成方李亚锋王坚坚张昊张加齐武中亚

孙强, 单成方, 李亚锋, 王坚坚, 张昊, 张加齐, 武中亚

(1.中国矿业大学 矿业工程学院, 江苏 徐州 221116; 2.库车县榆树岭煤矿有限责任公司, 新疆 阿克苏 843300)

0 引言

随着国家经济快速发展,新疆地区煤炭在国家能源战略中日益重要,2020年新疆地区煤炭产量为2.5亿t。新疆地区煤炭资源普遍存在埋藏较浅、煤层较厚、煤质普遍较硬的特点,煤层冒放性受到影响,所以放顶煤的高效开采急需实现[1-5]。

针对综放工作面顶煤冒放理论和放煤工艺,相关学者做了大量研究。刘闯等[6]研究放煤率、采出率与放煤数量的关系,对比分析了不同放煤口数量下的放煤规律,得出放煤率和采出率都随着放煤口数量的增加而增加。朱帝杰等[7]分析综放过程中放出体的变化过程,指出传统椭球体理论有一定局限,得出加大放出体高度会使其改变椭球状的类型和偏转,从而改变放煤效果。王家臣等[8]分析了顶煤和顶板岩石的分界面特点和冒放规律,得出采用分段逆序双口同时放煤,能达到同时提高工作面中部和下端头顶煤采出率的目的。孙利辉等[9]对比放煤条件对采出率等参数的影响,得出放煤条件不同会导致顶煤滞留现象不同。王家臣等[10]针对放顶煤工作面提出了分段大间隔放煤工艺,该放煤工艺可增加顶煤采出率。曹卫军[11]针对工作面顶煤放落困难、放出率不高等问题,提出了增加采出率的策略,指出应采用2轮间隔放煤和“一采一放”的放煤工艺。刘振兴[12]研究不同综放工艺参数下的煤壁稳定性,发现煤壁稳定性随着采煤高度和放煤步距的增大而减弱。针对放煤规律和放煤工艺的研究已经较为丰富,但对浅埋双硬特厚煤层综放工作面高效放煤的相关研究较少。

因此,本文以新疆库车县榆树岭煤矿110501综放工作面为工程背景,对浅埋双硬特厚煤层放煤规律进行研究,从提高煤炭资源采出率的角度出发,确定合理的采放比及放煤工艺,提高采出率,增加经济效益。研究成果以期丰富放顶煤研究理论,为浅埋双硬特厚煤层安全高效开采提供参考。

1 采矿地质条件

1.1 矿井基本概况

榆树岭煤矿核定产能为120万 t/a,可采储量为607 769万t,设计服务年限为39 a,井田面积9.352 8 km2,矿井地质构造简单。可采煤层(组)由上而下共有5组,依次为下5,下7,下8,下10,下12煤层,煤层平均倾角为10°,煤种主要为45号气煤。目前正在开采下5煤层,可采厚度为7.99~10.03 m,平均可采厚度为9.32 m,煤层赋存较稳定,下5煤层属于浅埋双硬特厚煤层。

1.2 工作面顶底板情况

地面标高为1 793~1 834 m,工作面标高为1 653~1 688 m,工作面长度为155 m,可推进长度为1 284 m。110501工作面不存在伪顶,基本顶为厚硬的粉砂岩,煤层坚固性系数为3.8。110501工作面顶底板特征见表1。

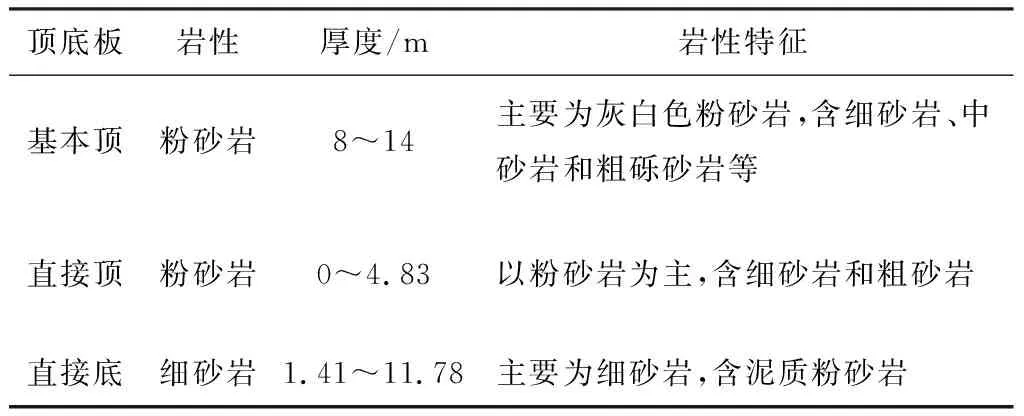

表1 110501工作面顶底板特征Table 1 Roof and floor characteristics of 110501 working face

2 浅埋双硬特厚煤层综放工作面合理采放比设计

确定合理的综放开采采放比对资源采出率有着重要影响。采用FLAC3D软件分析综放工作面回采过程中煤岩破坏规律[13-15],设计合理采放比。

2.1 数值模型建立

以工作面推进方向不同采高顶煤的冒放性及煤帮片帮破坏特征为主要研究内容,建立尺寸为200 m×50 m×120 m(长×宽×高)的模型,各煤岩层模拟参数见表2。模型四周固定水平位移,底面固定水平位移及垂直位移,整体施加重力加速度(g=9.8 m/s2),模型内各单元均考虑自重作用。运算过程中工作面采高分别为2.5,3.0,3.5,4.0,4.5,5.0 m,即采放比分别为1∶2.44,1∶1.87,1∶1.46,1∶1.15,1∶0.91,1∶0.72。

2.2 采放比设计

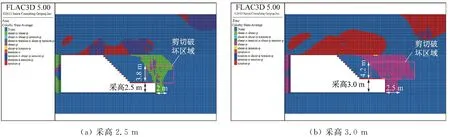

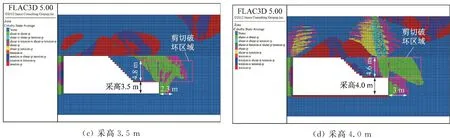

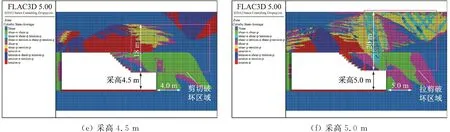

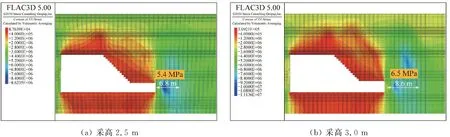

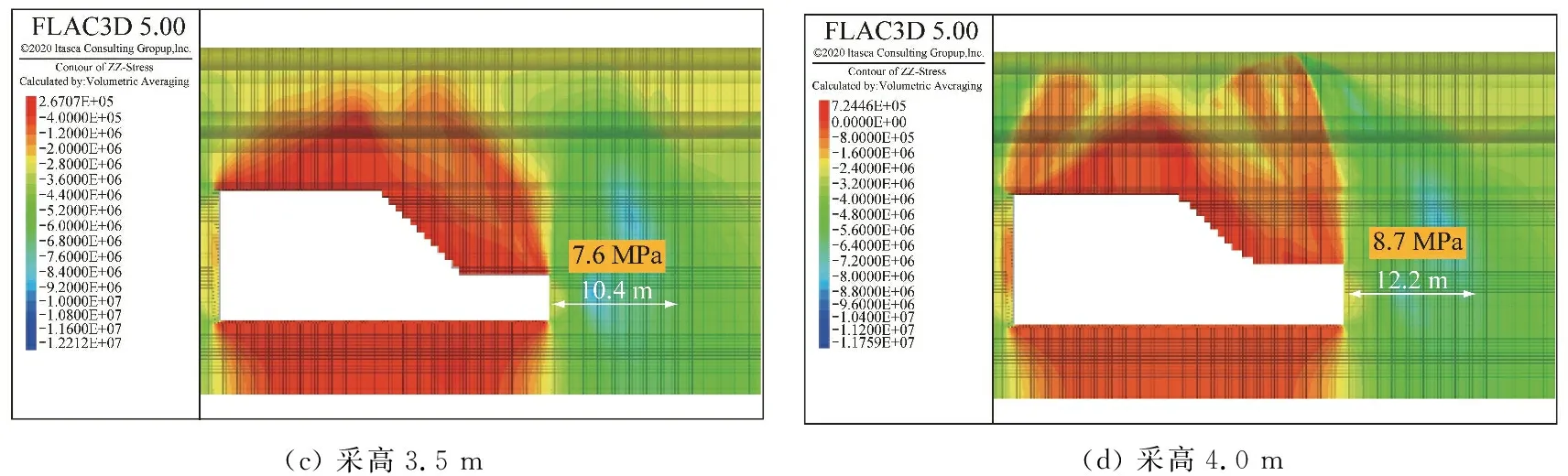

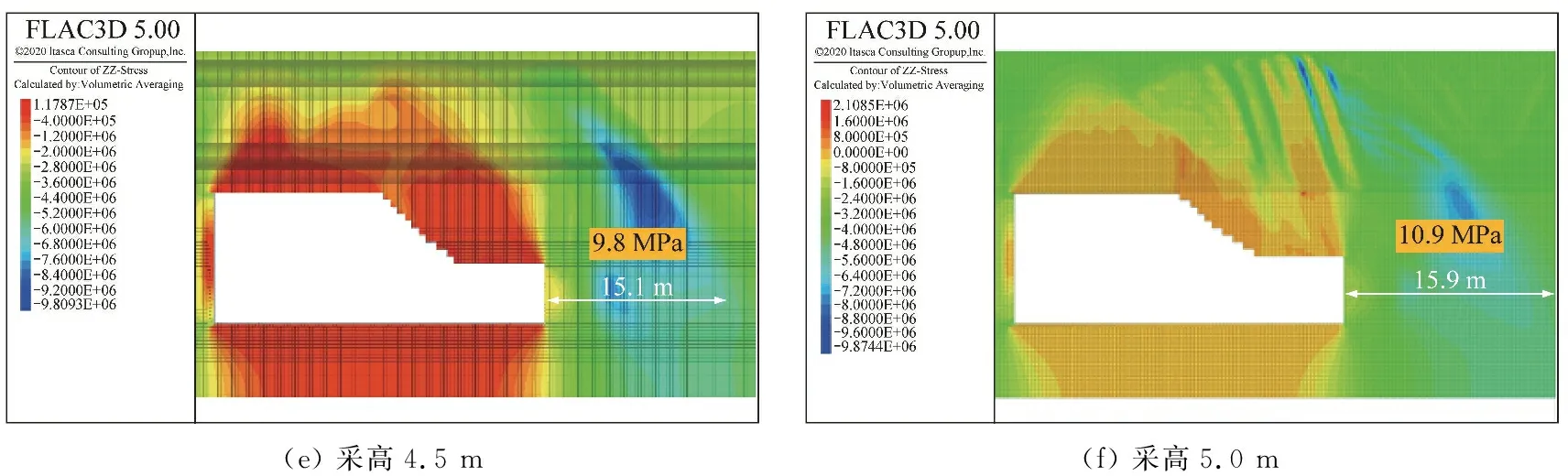

采用FLAC3D完成运算后,将模拟结果沿工作面走向中部作剖面,得出不同采高条件下综放工作面塑性区及垂直应力分布,分别如图1和图2所示。

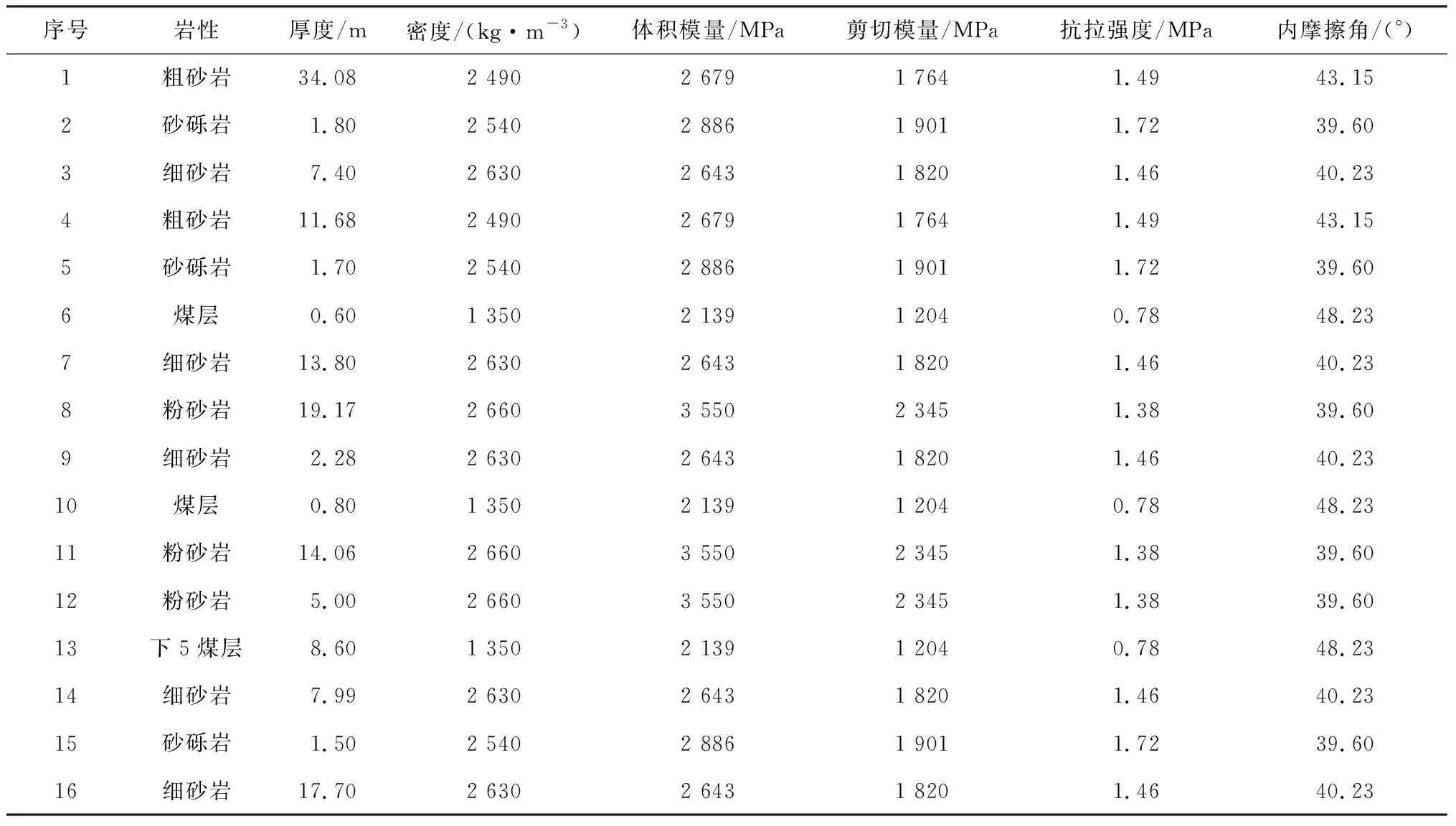

表2 煤岩层模拟参数Table 2 Coal strata simulation parameters

由图1可知,随着煤层采高增加,综放工作面顶煤塑性破坏深度为3.8~20 m,煤帮塑性破坏深度为2~5 m。采高增大会导致冒放性逐渐增大,顶煤会产生大面积的拉剪破坏,采高为4.5,5.0 m时破坏面积较大。

由图2可知,随着煤层采高增大,煤帮超前支承应力峰值不断增大,煤帮超前支承应力影响范围不断扩大,整体矿压显现特征趋于强烈,采高为4.5,5.0 m时矿压显现强烈。

选取顶煤屈服破坏系数、煤帮屈服破坏系数来表征顶煤冒放性及综放工作面煤帮破坏程度。

(1)

(2)

式中:Fd为顶煤屈服破坏系数;sm为采场控顶区内顶煤塑性区面积;s为控顶区总面积;Fb为煤帮屈服破坏系数;sn为采场控顶区内煤帮塑性区面积。

图1 不同采高下综放工作面塑性区分布Fig.1 Plastic zone distribution of fully mechanized working surface under different mining heights

图2 不同采高下综放工作面垂直应力分布Fig.2 Vertical stress distribution of fully mechanized working face under different mining heights

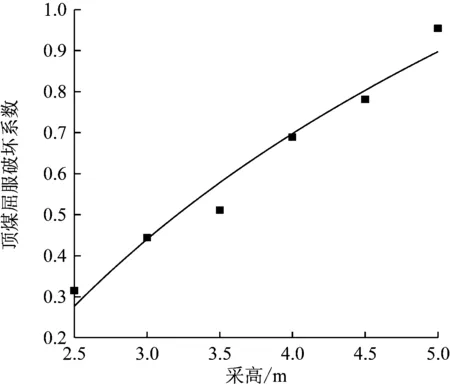

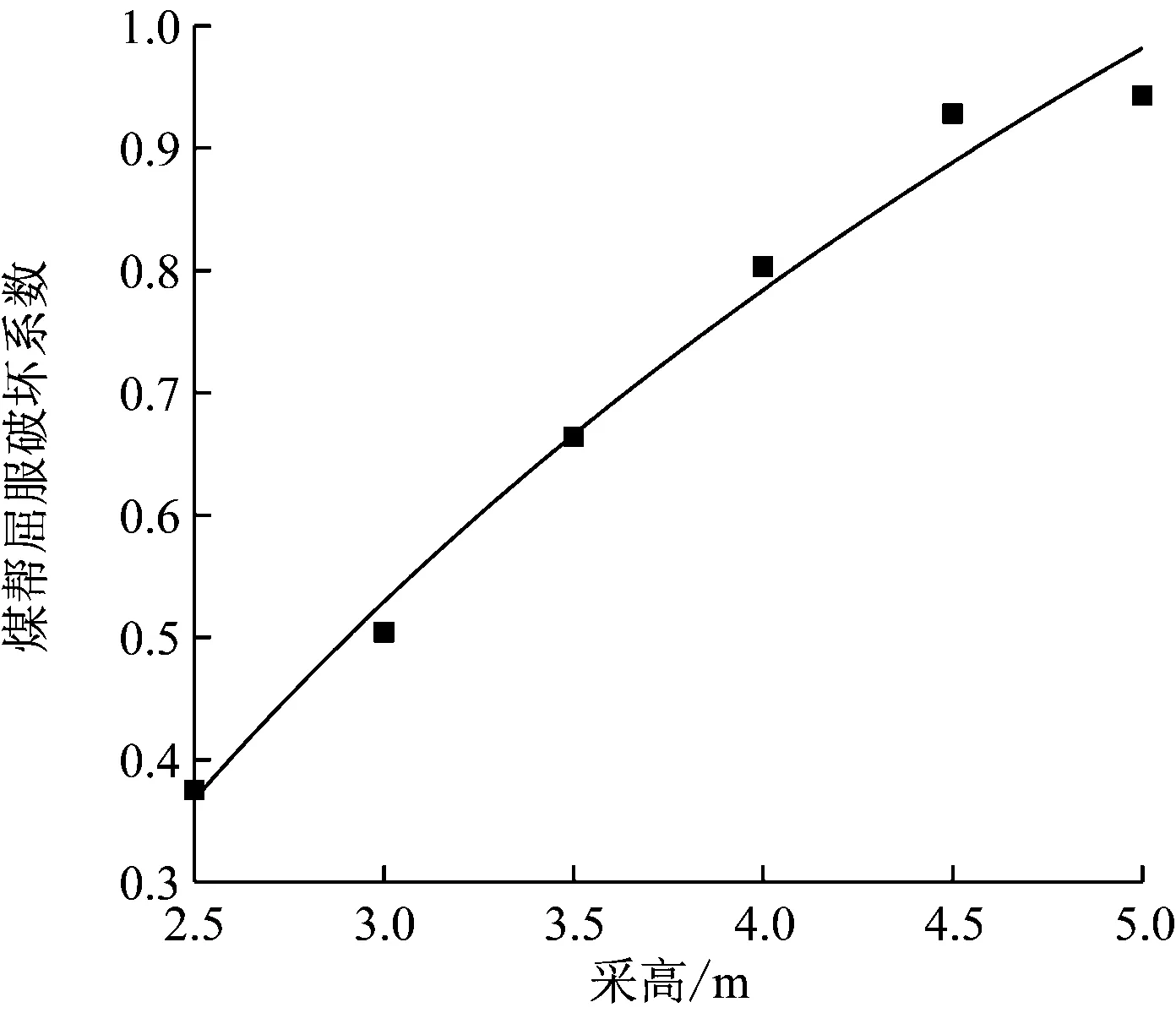

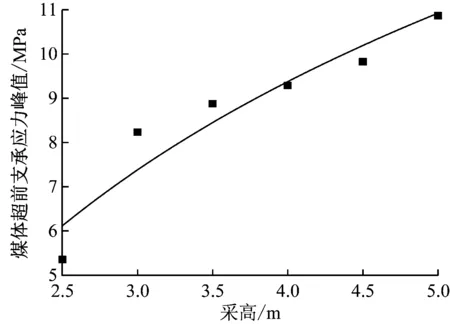

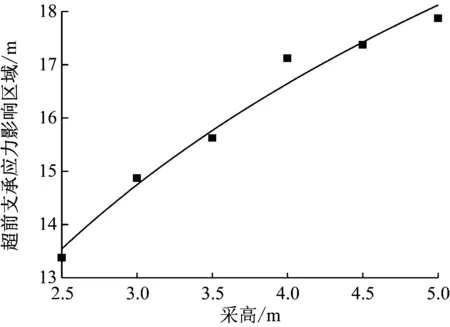

根据工作面采高2.5~5.0 m的数值模拟结果,进一步分析得到综放工作面顶煤屈服破坏系数与煤帮屈服破坏系数随采高变化曲线(图3)和综放工作面超前支承应力峰值及影响区域与采高的关系(图4)。

(a) 顶煤屈服破坏系数

(b) 煤帮屈服破坏系数

由图3可知,随着煤层采高增大,顶煤及煤帮屈服破坏系数增大。采高从2.5 m增加至5.0 m过程中,顶煤及煤帮屈服破坏系数变化范围分别为0.32~0.97与0.38~0.94。顶煤及煤帮屈服破坏系数分别为

Fd=0.895ln(h/m)-0.543 3

(3)

Fb=0.886ln(h/m)-0.444

(4)

式中h为采高。

(a) 超前支承应力峰值

(b) 超前支承应力影响区域

由图4可知,随着煤层采高增大,煤体超前支承应力及其影响区域逐渐增大。采高为2.5~5.0 m时,工作面煤体超前支承应力峰值及其影响区域分别为5.4~10.9 MPa,6.8~15.9 m。煤体超前支承应力峰值及超前支承应力影响区域分别为

σ=6.933ln(h/m)-0.236 26

(5)

S=6.61ln(h/m)+7.486

(6)

式中:σ为煤体超前支承应力峰值;S为超前支承应力影响区域。

根据以上数值模拟分析结果,利用正交试验和多因素分析的综合研究手段[16],可得综放工作面煤层合理采高的计算公式。

(7)

M-26.603+9.35ln(h/m+1.66)≤0

(8)

式中M为煤层厚度。

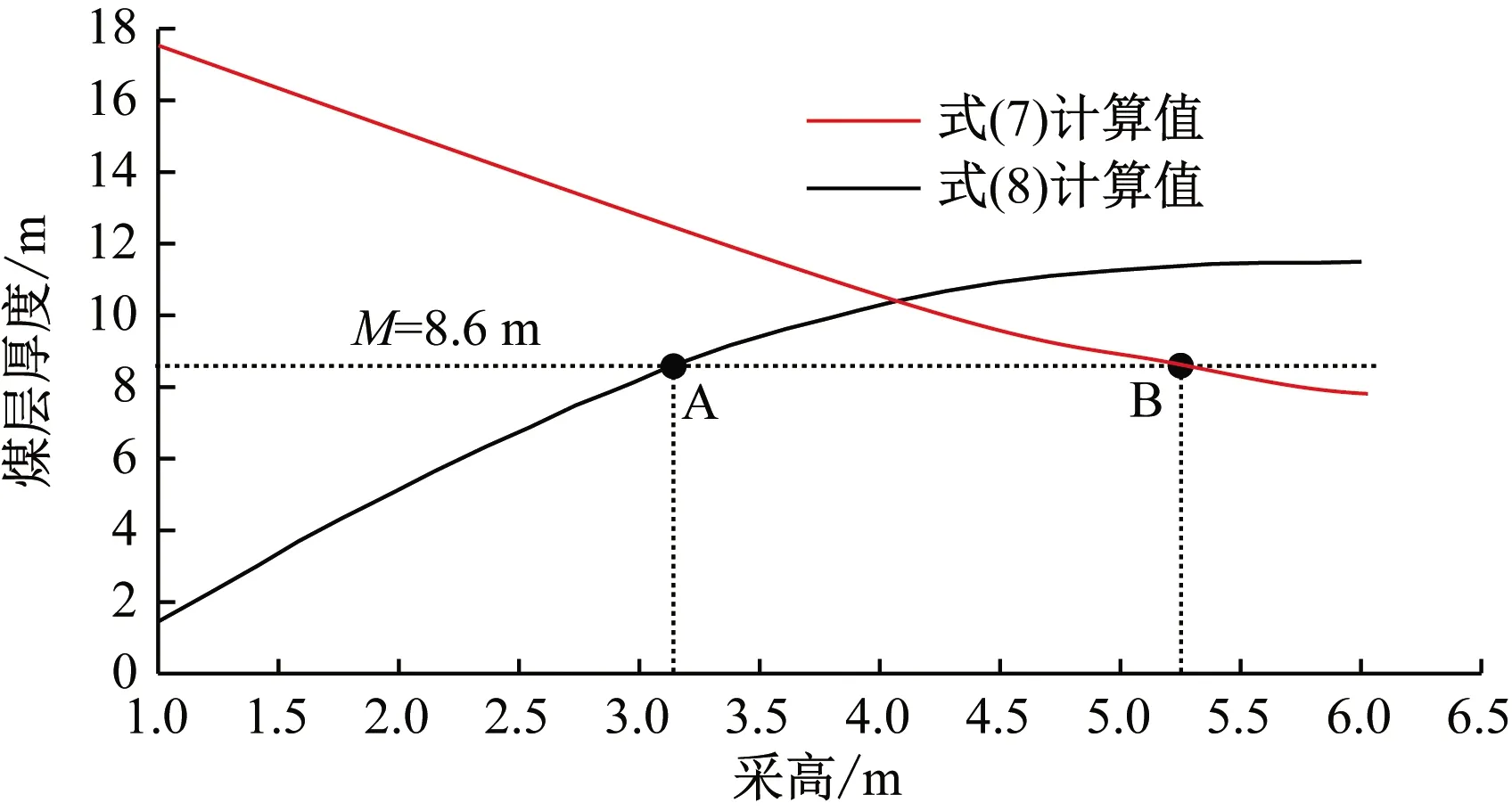

将M=8.6 m代入式(7)和式(8),得煤层厚度与采高的关系曲线,如图5所示。A点和B点对应的横坐标为采用综放开采对采高上下限的要求,分别为3.15,5.25 m。当采高小于3.15 m时,顶煤难以充分垮落,采出率较低;当采高大于5.25 m时,煤壁稳定性控制较困难。因此,3.15~5.25 m属于合理采高范围。

图5 煤层厚度与采高关系曲线Fig.5 Relation curve between coal seam thickness and cutting height

综上可知,为了保证顶煤冒放性及采场围岩稳定性,设计的最优采高为4.0 m,即采放比为1∶1.15。

3 浅埋双硬特厚煤层综放工作面冒放规律分析与放煤工艺设计

为提高综放开采的资源采出率,除采放比外,还需对放煤工艺进行合理设计,包括放煤步距和放煤方式的设计。利用PFC2D软件对110501综放工作面顶煤冒放规律进行分析,为放煤工艺设计提供依据[17-19]。

3.1 数值模型的建立

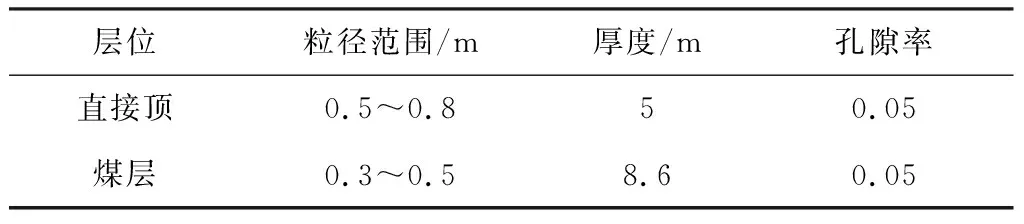

根据110501综放工作面钻孔柱状图、煤层及顶底板物理力学特性建立模型,模型中设定的煤岩层基本参数见表3。PFC2D软件中设定的岩体力学参数见表4。

表3 煤岩层基本参数Table 3 Basic parameters of coal strata

采场空间使用墙单元进行模拟,并添加围压约束,将“活动侧”定为颗粒触及的一面,用有限点连接各个墙,设定墙体初始速度为0,加速度为0,并给模型施加地应力。使用墙命令建立放顶煤液压支架,通过删去放煤口和后部刮板输送机位置的墙,实现放煤命令,通过删去或输入放煤处支架的墙命令,实现移架[20]。

表4 岩体力学参数Table 4 Mechanical parameters of rock mass

用PFC2D产生的颗粒模拟采场内的煤和岩石,颗粒在一定范围内根据初始设置的参数随机产生。

(1) 放煤步距。按1∶1建立二维模型,模型尺寸为40 m×8.6 m(长×宽),将颗粒赋上参数,在规定空间依据高斯随机分布产生规定半径的颗粒,使用重力压实法令颗粒密实。模拟初始条件:顶煤颗粒初始速度为0,直接顶颗粒初始速度为0,颗粒只受重力作用。边界条件:PFC中墙单元构成所有边界,速度为0,加速度为0。

在左右两侧留出10 m,以降低模型边界效应的影响,用墙单元模拟液压支架,安设支架后,删去采高位置的颗粒,顶煤、上覆岩层颗粒在自重影响下掉落,达到初始平衡状态。接着开启放煤口放煤,直至有放煤初始边界产生。

在模型中部16 m的区域放煤循环,“一采一放”“两采一放”及“三采一放”条件下分别设置20,10,7个放煤循环。首先在初始模型上移架,步距分别为0.8,1.6,2.4 m,此时顶煤和上覆岩层在自重影响下掉落达到稳定,开启放煤口开始放煤。按照停止放煤原则,见矸后重新进行放煤。

(2) 放煤方式。以工作面倾向方向建立二维模型,模型尺寸为40 m×9.6 m(长×宽),用产生的球颗粒模拟采场内的煤与岩石,用墙单元模拟边界和放煤口。在4 m采高条件下,将连续6组支架归成1组,按照以下3个放煤方案进行模拟,比较放煤效果差异。① 单轮顺序放煤:按1号、2号……放煤口顺序放煤,见矸后停止。② 2轮顺序放煤:首先按1号、2号……放煤口顺序放煤,第1轮放一半,然后再按1号、2号……放煤口顺序放煤,第2轮放完所有煤。③ 2轮间隔放煤:首先放出1号、3号……单号支架上的煤,见矸后停止,再放出2号、4号……双号支架上的煤。分2轮进行,第1轮放一半,第2轮放完所有煤。

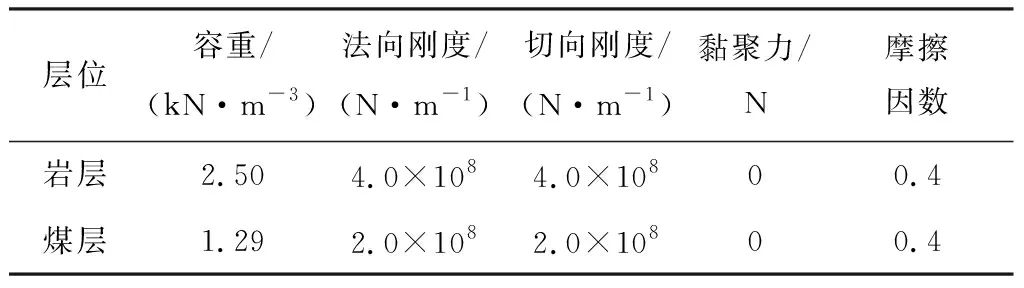

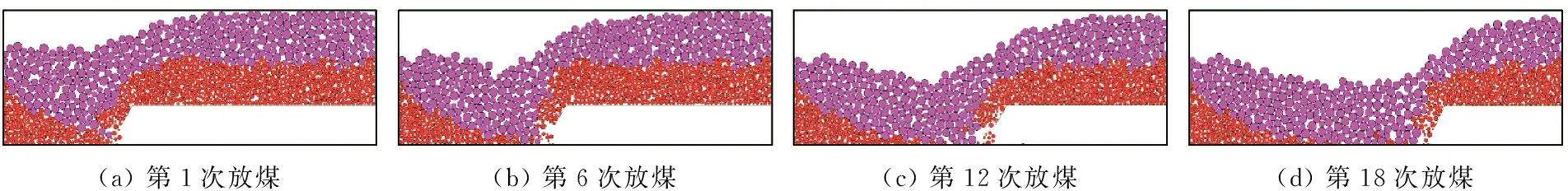

3.2 放煤步距模拟分析

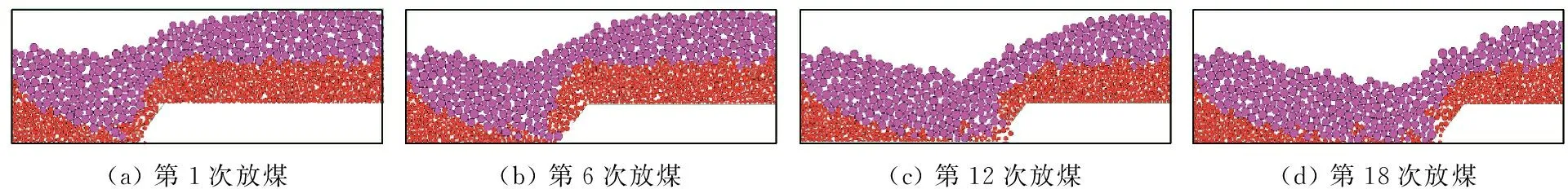

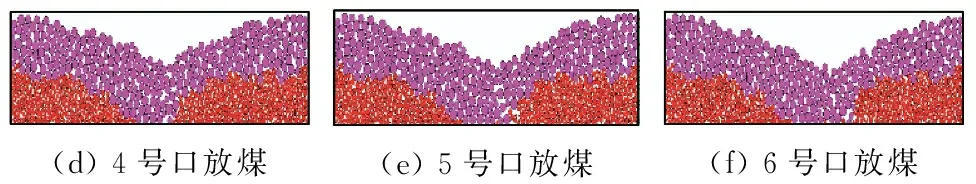

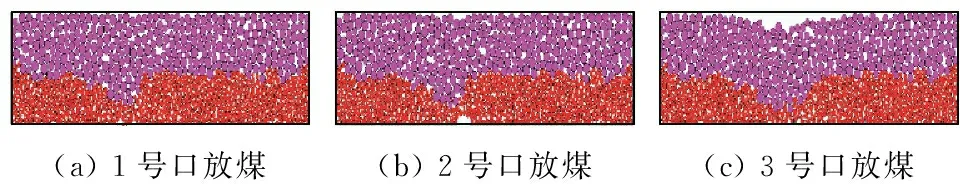

根据模拟结果,为使放煤步距差异对顶煤运移规律的影响更直观,从模拟结果中选典型的来说明(第1,6,12,18次放煤结果),如图6—图8所示。由图6—图8可知,煤矸分界线存在显著改变(红色颗粒为煤,粉色颗粒为矸石)。由于支架上方顶煤堆积增多,矸石被放煤口附近的煤挤向后面的采空区,使煤矸分界线斜率变小,几次循环后,会使某个循环放煤量增加。顶煤被大量放出后,采空区顶煤并未显著丢失,煤矸分界线变回初始状态。

图6 “一采一放”Fig.6 One coal mining and one top coal drawing

图7 “两采一放”Fig.7 Two coal mining and one top coal drawing

图8 “三采一放”Fig.8 Three coal mining and one top coal drawing

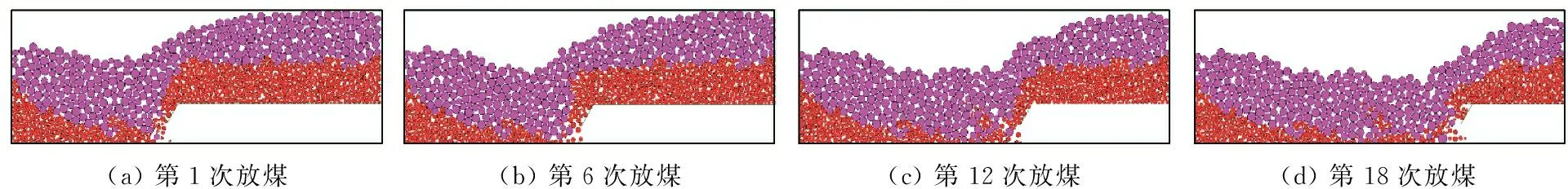

3种不同放煤步距的放煤结果见表5。可看出“一采一放”含矸率比“两采一放”“三采一放”高,这是由于顶煤还未放完,但采空区后面的矸石已至放煤口;由于放煤步距较小,“一采一放”整体放出率高于“两采一放”“三采一放”。虽然“一采一放”的含矸率高,但是影响很小,从提高煤炭资源采出率的角度出发,选用“一采一放”。

表5 不同放煤步距下放煤统计Table 5 Coal drawing statistics under different coal drawing step distances

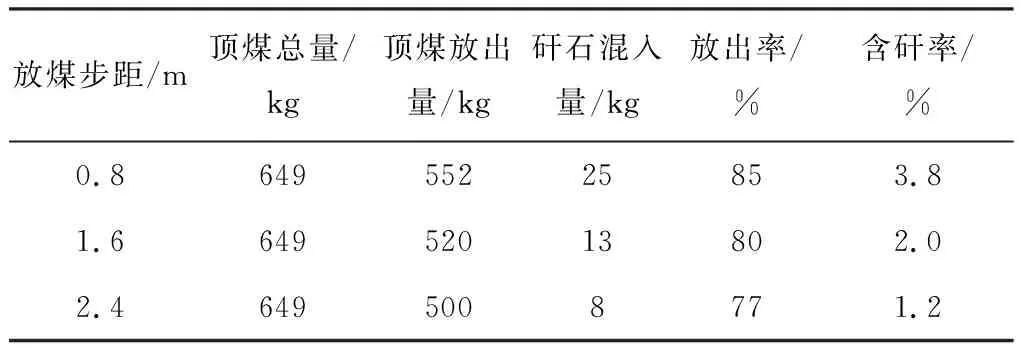

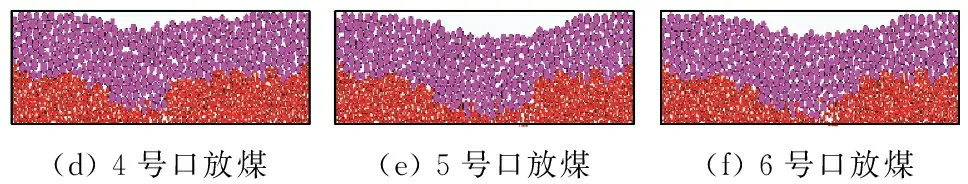

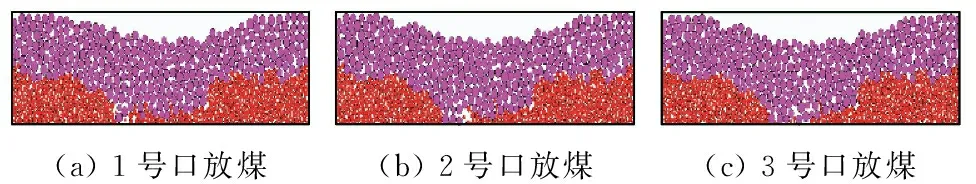

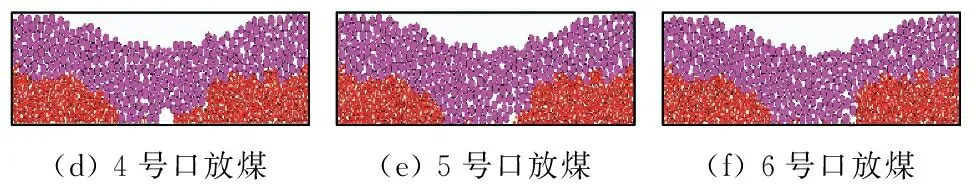

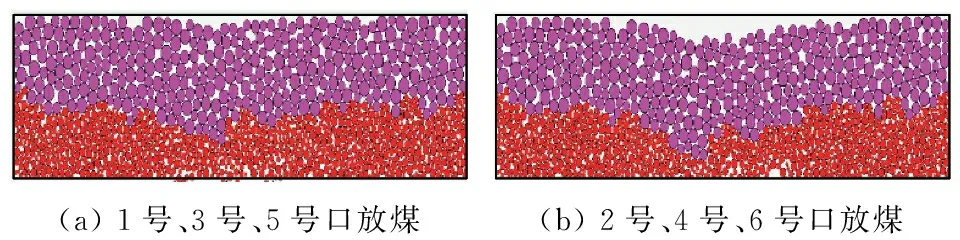

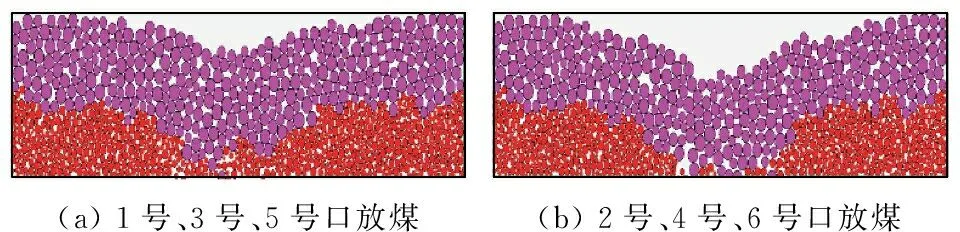

3.3 放煤方式模拟分析

在初始模型的基础上进行模拟,根据不同放煤方式开启或关闭1号—6号放煤口,模拟结果如图9—图13所示。可看出煤矸分界线变化明显,形成1个显著的放出漏斗。颗粒所处位置不同,其下移速度也不同,导致不同放煤方式下,总会有矸石混入。放出漏斗的底部半径随着放煤量不断增加,直至增加到设计6个放煤口宽度,采空区并没有出现明显的脊背煤遗失情况,说明此时顶煤放出率较高。

图9 单轮顺序放煤Fig.9 Single round sequential coal drawing

图10 2轮顺序放煤(第1轮)Fig.10 Two rounds sequential coal drawing (the first round)

图11 2轮顺序放煤(第2轮)Fig.11 Two rounds sequential coal drawing (the second round)

图12 2轮间隔放煤(第1轮)Fig.12 Two rounds interval coal drawing (the first round)

图13 2轮间隔放煤(第2轮)Fig.13 Two rounds interval coal drawing (the second round)

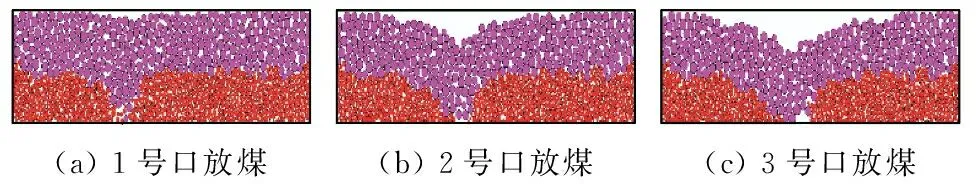

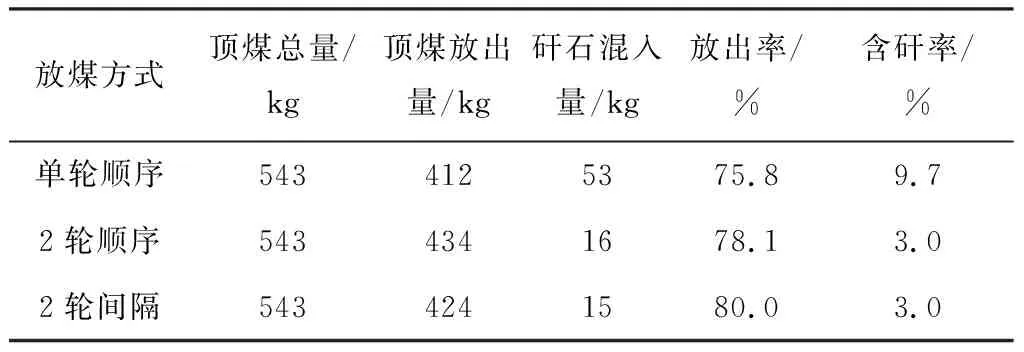

3种不同放煤方式的放煤结果见表6。可看出单轮放煤相比于2轮放煤,含矸率较大,放出率较小。2轮间隔放煤与2轮顺序放煤相比,放出率较高。从提高煤炭资源采出率。保证循环作业时间充分的角度,应选择放出率高、含矸率低,2轮间隔放煤方式。

表6 不同放煤方式下放煤统计Table 6 Coal drawing statistics under different coal drawing process

4 工程应用效果分析

将采放比为1∶1.15,“一采一放”2轮间隔放煤工艺应用于110501综放工作面,从2020年4月29日—2021年3月5日共回采了850 m,累计采煤量为117.66万t,最高日采煤量为5 858.21 t。综放工作面顶煤放出率为82%~87%,平均放出率大于82%,放煤效果较好。

5 结论

(1) 随着工作面采高不断增大,顶煤及煤帮的屈服破坏系数不断增大,且工作面煤体超前支承应力峰值和影响区域逐渐增大。综合考虑顶煤、煤帮的稳定性和冒放性,设计采高为4.0 m,放顶煤高度为4.6 m,采放比为1∶1.15。

(2) “一采一放”含矸率比“两采一放”“三采一放”高,但“一采一放”的整体放出率高于“两采一放”“三采一放”。从提高煤炭资源采出率的角度出发,选用“一采一放”的放煤步距。单轮放煤相比于2轮放煤,尽管放煤速度较快,但是含矸率较大,放出率较小;2轮间隔放煤与2轮顺序放煤相比,放出率较高。从提高煤炭资源采出率、保证循环作业时间充分的角度,选用2轮间隔放煤工艺。

(3) 110501综放工作面实测顶煤平均放出率大于82%,冒放效果较好。