连续油管及工具失效案例分析

2022-03-04王维东汪海涛乔凌云刘玉栋郭克星

王维东 * 汪海涛 乔凌云 王 亮 刘玉栋 郭克星

(1.中国石油宝鸡钢管有限责任公司 2.国家石油天然气管材工程技术研究中心 3.陕西省高性能连续管重点实验室)

0 引言

连续油管是采用特殊微合金材料和独特制造工艺技术生产的一种强度高、塑性好的连续焊接管材,通常情况下单根长度可达数千米,同时可进行多次塑性变形。与传统的螺纹连接油管相比,连续油管在服役过程中使用更加方便快捷,同时也更安全可靠[1-2]。连续油管具有良好的塑性、强度、成形性和焊接性,被广泛应用于石油天然气行业,其经常用于油田井下作业,例如修井、测井、钻井、完井等,还可以用于输送石油天然气[3-5]。

失效是装备由于自身缺陷或服役环境影响而不能正常运行的现象,这不仅会带来经济损失,还会影响人身安全。为了设备避免失效带来的损失和危害,必须对失效装备进行分析,明确失效机理,避免同类事件再次发生。本次研究以连续油管及其工具服役后产生断裂失效的样品为对象,通过检测及分析得出失效的原因。

1 TS110连续油管断裂失效

某油田使用TS110 钢级, 50.8 mm 的渐变壁厚连续油管在钻除桥塞起出到3 385 m 时,注入头处油管发生泄漏,管内循环压力由31 MPa 瞬间下降至14.96 MPa。采用柔性连接器将油管对接后再开始起油管,目前油管深度为3 050 m。起出后观察断点处油管,发现管壁变薄,附近有轻微鼓包现象。据记录该连续油管已投入使用3 个月,累计施工完井6 井次,起下26 趟,使用疲劳程度为50%~55%。

1.1 金相分析

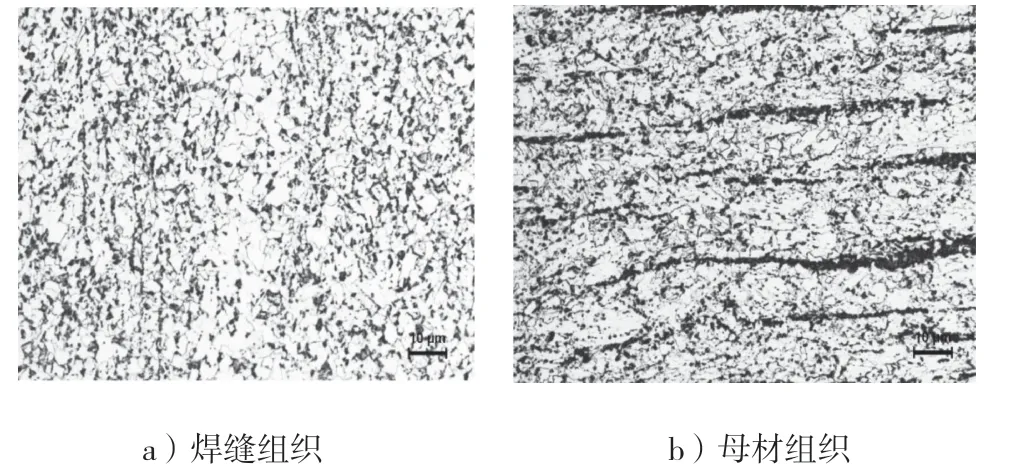

按照GB/T 13298—2015《金属显微组织检验方法》、GB/T 6394—2017《金属平均晶粒度测定方法》标准,采用Leica DMI5000M 金相显微镜,对失效样所取金相试样进行分析,结果如图1 所示。检测结果表明:母材组织为F+B,焊缝组织为F+B,热影响区组织为F+B。母材晶粒度为12 级,符合API Spec 5ST 标准要求(晶粒度8 级或8 级以上),焊缝及热影响区晶粒度分别为10 级、10.5 级。

图1 失效管样金相组织

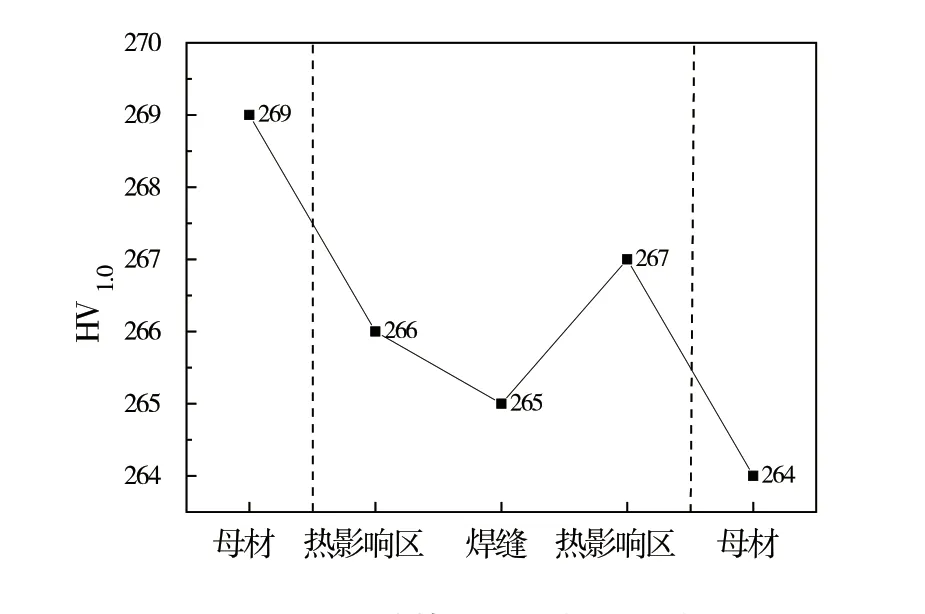

按照GB/T 4340.1—2009《金属材料 维氏硬度试验 第1 部分:试验方法》标准,采用Durascan 70 硬度计,对样品进行显微硬度检测,检测结果如图2 所示。硬度检测结果表明:试样母材及焊缝硬度均符合API Spec 5ST 标准要求(API Spec 5ST 要求洛氏硬度≤30 HRC,根据标准ASTM E140-07 换算成维氏硬度为≤302 HV)。

图2 硬度检测结果(HV1.0)

1.2 力学性能

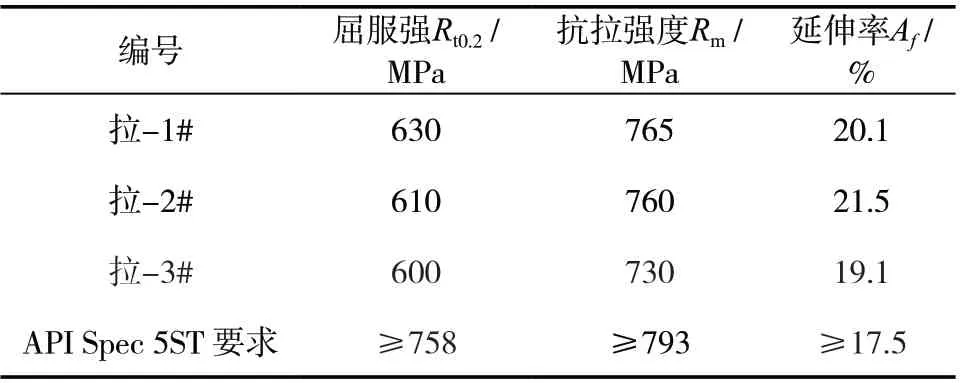

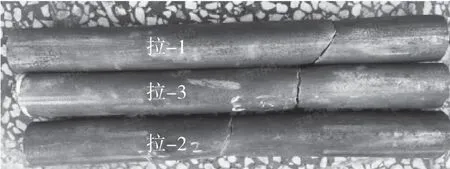

按照ASTM A370 标准,采用ZIWCK1200 拉伸试验机,对样品上截取的整管拉伸试样进行试验,试验结果可见表1。图3 为拉伸试样断口形貌,经拉伸试验后,试样直径明显缩小,断裂面与拉伸方向呈45°,断口呈纤维状、暗灰色,具有较为明显的韧性断裂特征。检测结果表明:拉伸试样低于API Spec 5ST 标准规定的最小屈服强度值(758 MPa),抗拉强度低于最小抗拉强度值(793 MPa),延伸率满足标准要求。

表1 拉伸试验结果

图3 拉伸试样断口形貌

1.3 断口分析

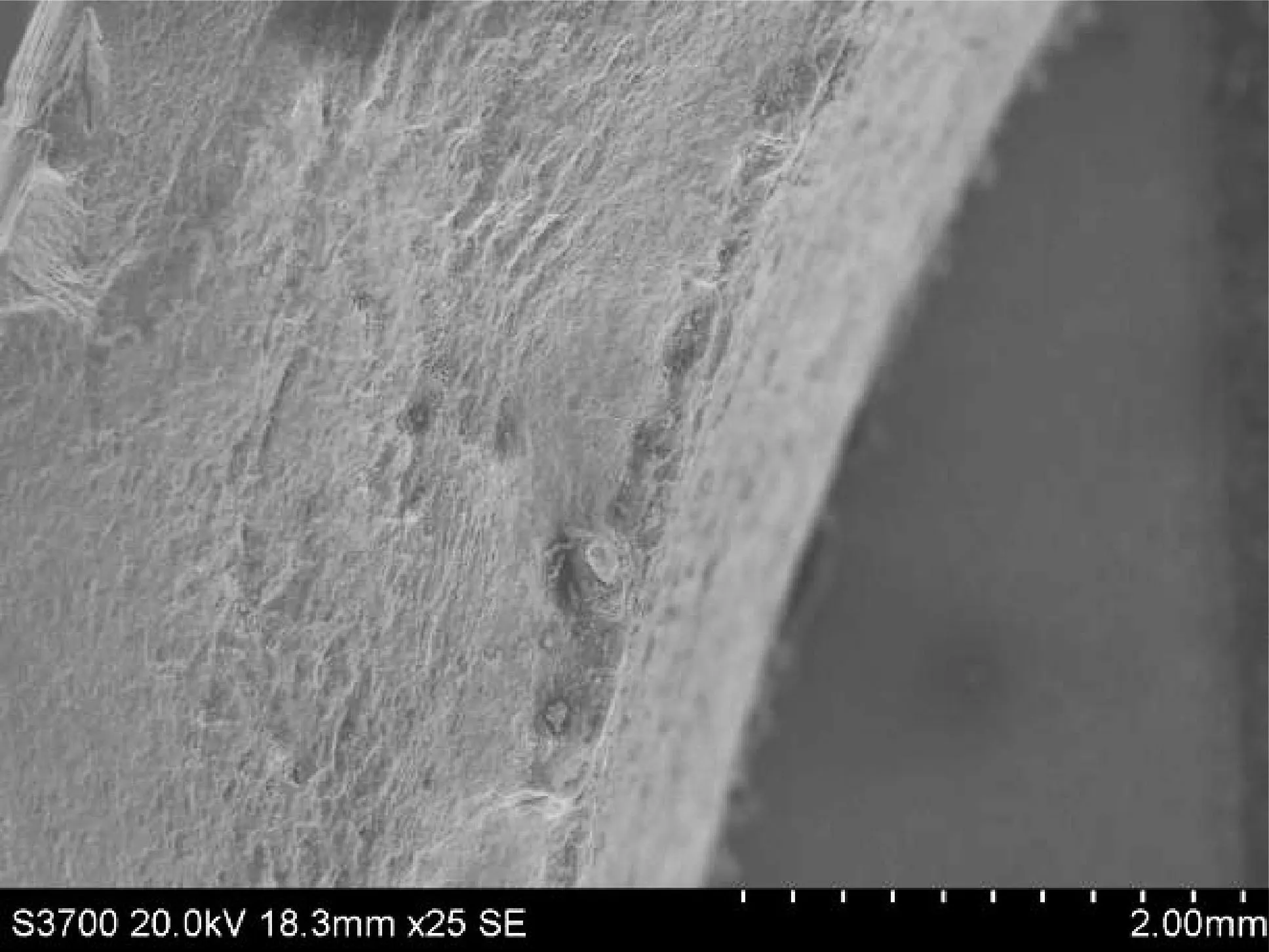

失效断口试样宏观形貌如图4 所示,肉眼可以观察到试样起裂区壁厚减薄,断口内壁存在众多腐蚀坑,且沿管体周向壁厚中心处有凸起或凹陷异物规则排列。

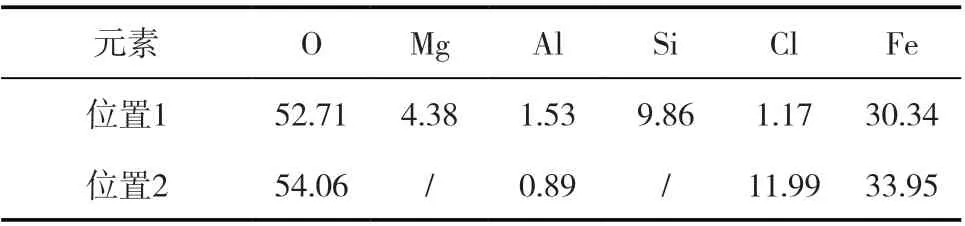

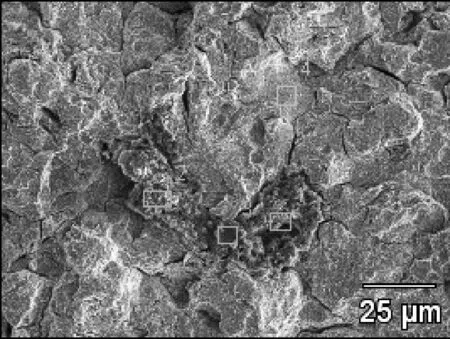

采用日立S-3700N 扫描电子显微镜对断口进行观察,结果如图4 所示。根据断口处弧线可以推断,断口从连续油管内壁起裂,并沿壁厚方向扩展至外壁断裂。进一步对失效断口进行观察后发现,壁厚中心存在偏析和夹杂,如图5 所示。对断口夹杂物进行能谱分析发现其主要为O、Fe、Mg、Si 等元素,如表2 所示。

图4 失效断口起裂区形貌

图5 断口腐蚀产物形貌及能谱分析结果

表2 断口夹杂物EDS能谱元素质量分数 %

1.4 综合分析

送检样品为服役后的连续油管,其化学成分、硬度、延伸率、压扁试验、扩口试验及晶粒度均符合API Spec 5ST 标准规定。通过金相和扫描电镜可知,管壁周向壁厚中心存在偏析和氧化物夹杂,偏析和夹杂的存在容易产生引力集中和裂纹萌生[6-7]。屈服强度下降幅度约19%,抗拉强度下降幅度约5%,若使用时超过现有强度,就会引起过载。连续油管内壁存在大量的腐蚀坑,从内壁的腐蚀坑处萌生裂纹,并沿壁厚方向扩展至外壁后断裂。

由此推断,该连续油管断裂失效的主要原因是油管强度下降,超过最大屈服强度后就会过载,并且管内壁有腐蚀坑,腐蚀会促进裂纹萌生,随后在较大拉力作用下,管体断裂失效。

2 连续管液压丢手公扣断裂

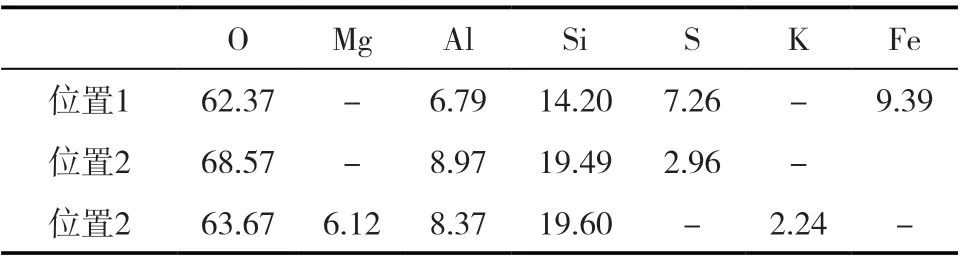

西南油田某工程作业队使用连续油管进行通井,进行井下作业时油管发生断裂,起出后发现连接连续管和工具串的液压丢手发生失效,其宏观断口形貌如图6 所示,其内壁有机械加工痕迹。取出后发现,井口没有检测出硫化氢,地面取气样化验硫化氢体积分数为2 200×10-6。

图6 失效样宏观形貌

2.1 断口分析

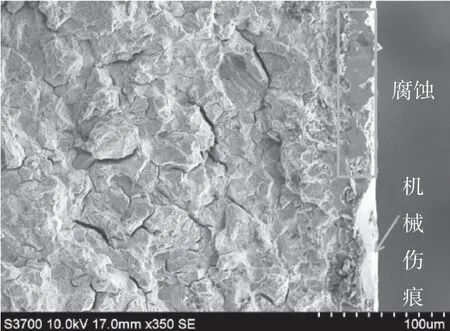

对失效断口进行扫描电镜分析,发现靠近试样内壁有明显的腐蚀痕迹,并且内壁有划伤痕迹,如图7所示。断口呈多源起裂特征从内壁向外壁扩展,起裂区有大量的沿晶形貌,呈脆性断口,扩展区也有较多的沿晶断口形貌,沿晶面呈冰糖块和鸡爪纹。靠近外表面区断口呈韧窝状,未发现明显的腐蚀痕迹。对残留在断口上的腐蚀产物进行能谱分析,发现O、S 元素含量偏高,具体如图8 及表3 所示。

表3 断口夹杂物EDS能谱元素质量分数 %

图7 试样内壁腐蚀及机械划痕

图8 断口腐蚀产物形貌及能谱分析

2.2 综合分析

硫化氢应力腐蚀开裂与材料的强度、硬度及化学成分等有密切关系,抗硫化氢腐蚀硫材料的硬度应低于27 HRC。40CrNiMo 为高强度合金钢,硬度高达38 HRC,远高于标准规定的27 HRC,其抗H2S 腐蚀能力差。

有关资料显示,当硫化氢体积分数小于50×10-6时,即使在溶液中硫化氢含量很低的情况下,仍会对高强度钢造成破坏[8-9]。在该服役井地面取气样并化验后可知,H2S 体积分数高达2 200×10-6,且试样断口上残留的腐蚀产物中O、S 元素含量偏高,说明该试件产生了硫化氢腐蚀。

该液压丢手起裂区位于内表面,可以推断工件内表面存在机械加工或现场操作引起的划痕等缺陷。零件长时间在硫化氢环境中作业,环境中的H2S 以H+和S2-的形式存在,游离的H+在晶界富集,当浓度达到某一临界值时零件产生裂纹。裂纹萌生后,裂纹内H+浓度升高,使尖端电位变负,腐蚀程度加剧。在材料、应力、腐蚀三种因素的作用下,裂纹快速扩展至零件断裂。