不同网孔模型对过滤器内部流场的影响

2022-03-04侯宗宗

侯宗宗* 李 谨 梁 晨 张 辉

(中国船舶重工集团公司第七二五研究所)

0 引言

过滤器在化工、船舶、水处理等领域被广泛应用,主要用于去除介质中的污垢颗粒。过滤器主要由筒体、进出水口接管、滤网、法兰及法兰盖等组成。正常工作时,水流中的固体颗粒污垢被滤网拦截而附着于滤网的内表面,因此滤网网孔影响着过滤器的过滤水量、过滤效果等过滤性能。滤网由冲孔板卷制而成,具有结构强度高、稳定性好、制作方便等优点。在实际运行中,无法直接观测过滤器内部流场特性,如压力损失、湍流情况、压力场及速度场的分布情况等,因此,大部分学者采用计算流体力学(CFD)软件来模拟分析过滤器内部的流场情况。陶洪飞等[1]采用3 种湍流模型及多孔介质模型对网式过滤器的内部流场进行数值模拟后指出,Realizablek-ε模型具有更好的准确性;王栋蕾等[2]运用Fluent 软件对自清洗网式过滤器内部流场进行数值模拟,并通过改变排污管和吸污管的直径来优化过滤器的结构。

因此,选用不同的滤网网孔模型(T 型、U 型、Z 型),基于CFD 方法对过滤器内部流场特性进行了模拟计算,全面地分析了3 种过滤器内部的流场特性(如速度场、压强场、能态场等),绘制了过滤器的流速-压差性能曲线,并研究了不同滤网网孔对过滤器内部流场的影响,可为进一步优化过滤器结构、降低过滤器压降提供参考。

1 模型建立

1.1 滤网规格

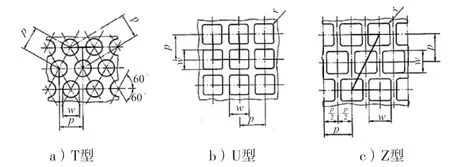

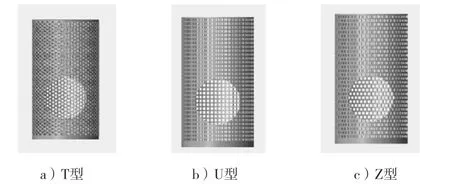

过滤器滤网通常采用标准筛板卷制而成,且应符合GB/T 10612—2003《工业用筛板 板厚<3 mm 的圆孔和方孔筛板》标准要求。选取三种网孔类型,网孔的直径w为6 mm,孔间距p为8.5 mm,倒角半径r为0.5 mm,开孔率为46%,其排布形式可见图1。在其他工况条件相同的情况下,选用开孔率为46%的筛板,这样可以保证过流面积相同,即不影响过滤器的处理水量,而只改变网孔直径和分布间距,其滤网模型可见图2。

图1 滤网排列形式

图2 滤网模型

1.2 过滤器模型及网格划分

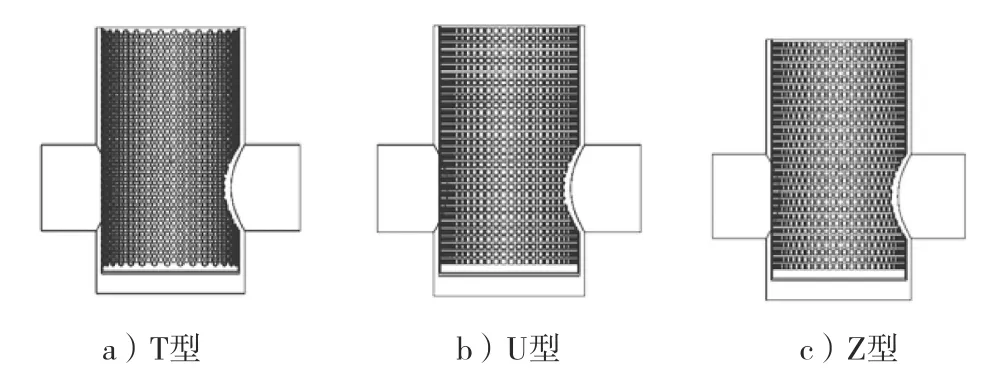

管道过滤器的三维实体模型可见图3。过滤器的进出口尺寸为DN 100 mm,滤网的直径为157 mm,长度为510 mm。需要计算的流速范围为0.5~2.5 m/s,根据实际情况构建其三维实体流域模型并分割出滤网区域,模型采用非结构网格划分,适当优化网格质量,并有效地控制计算量[3]。整个模型网格总数为37 839 153,同时为了避免进出口处介质受到湍流的影响,可适当延长过滤器的进出口管道。

图3 过滤器三维实体模型

1.3 边界条件

将过滤器的壳体、进出水口接管以及滤网均设置为固定壁面,并选用无滑移标准壁面条件。过滤器的进口水流可看成均匀水流,且与进口面垂直;另根据过滤器实际工况,将出水口设置为压力出口,其值为200 Pa;迭代求解时,采取压力与速度耦合的SIMPLE 算法,差分格式设置为二阶迎风格式、定常状态,选择Realizablek-ε湍流模型,其余设置均采用默认值,并设置适当的迭代步数[4]。

2 内部流场分析

2.1 流速-压差曲线

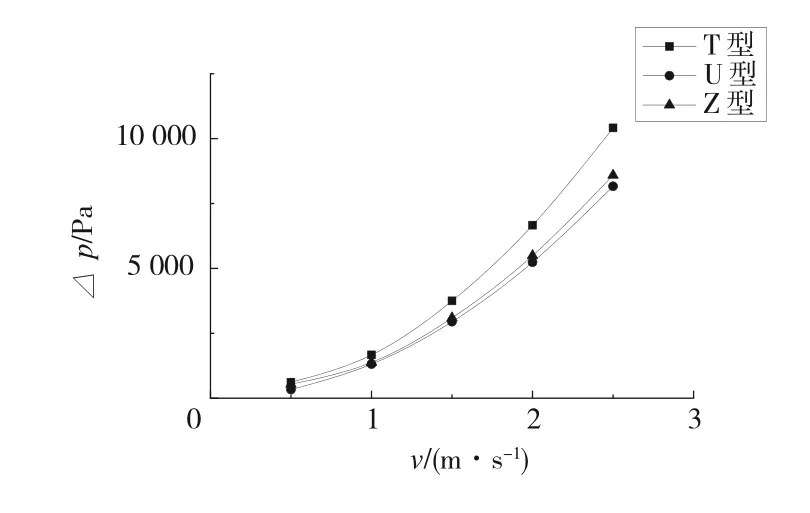

过流介质为清水,选取不同的水流速度,对3 种滤网形式的过滤器进行仿真计算,从而获得相应的仿真计算进出口压差值,并绘制了流速-压差曲线,其对比结果可见图4。结果表明:T 型、U 型、Z 型过滤器的流速-压差曲线走势一致,过滤器压差值与水流速度呈正相关,压差值随着流速增大而增大;滤网网孔模型对过滤压损有一定影响,T 型滤网孔径越小,T 型和Z 型滤网排布相对密集,水流的速度越大会使湍流更激烈,也会造成更大的压力损失;三维实体仿真计算具备一定的可靠性,可以直观地展现其内部流动性能。

图4 流速-压差曲线

2.2 压强场

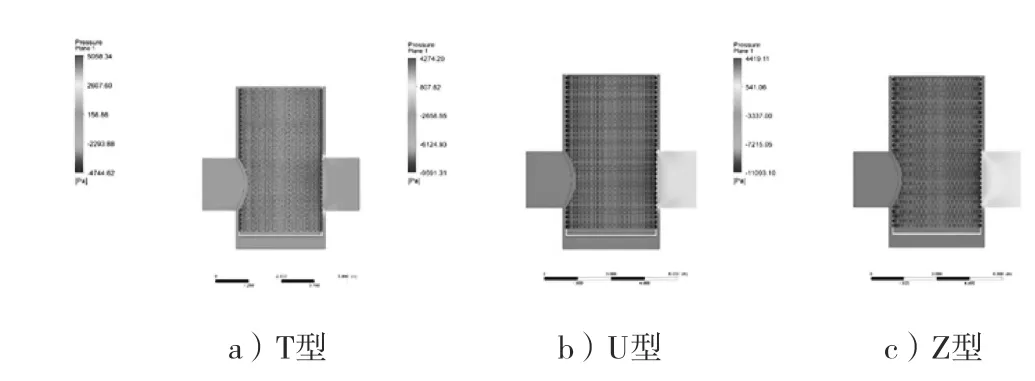

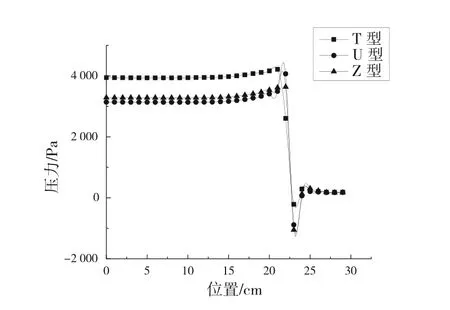

图5 表示水流流速为1.5 m/s 时,3 种过滤器内部截面的压强分布情况。由图5 可知,当滤网孔径不同时,3 种过滤器内部压强场的分布情况基本一致,由于滤网由冲孔板卷制而成,具有阻挡作用,滤网网孔会造成流道变窄,使压力分布比较集中,而流过滤网后总压力值明显减小,产生了较为明显的压降,进出口压差值也不同,分别为3 756.51、2 962.85、3 118.18 Pa。T型过滤器的压降最大,Z型过滤器次之,U型过滤器的压降最小,因方形孔的过流面积稍大,使得压损相对较小;U型网孔排列相对规则,扰动较小。

图5 截面压力分布图(单位:Pa)

图6 表示压力沿轴线方向的分布情况,可以直观地展示出压力的变化情况,由于滤网的影响流体产生了明显的压降,突显了滤网的流阻特性。

图6 压力沿轴线方向的分布图

2.3 速度场

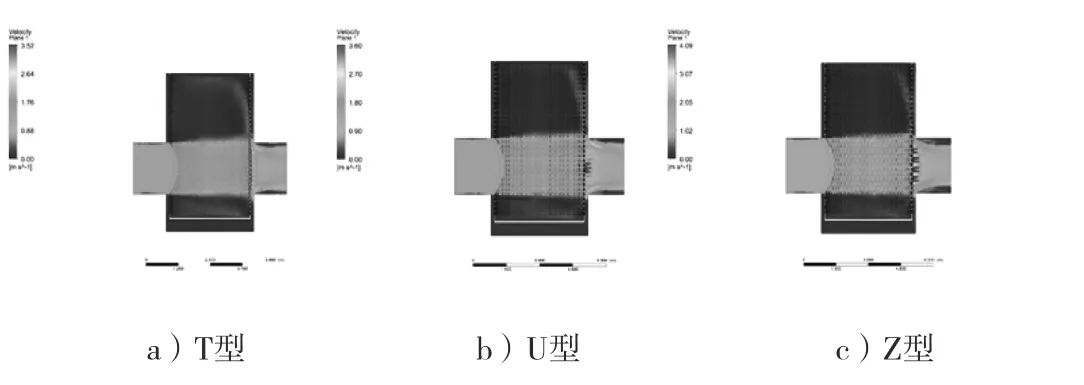

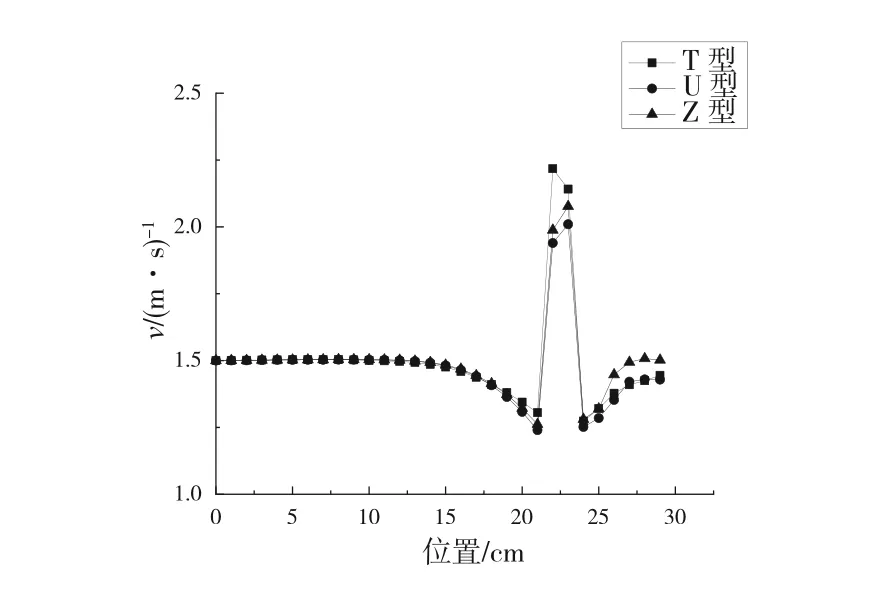

图7 表示3 种过滤器内部截面的介质速度分布情况。通过对图7 进行对比分析可知,3 种过滤器内部速度分布情况基本一致,水流流经滤网时,因滤网网孔作用而产生激流,经过滤网后产生了较为明显的尾流形状,与实际情况相符。由于出水口接管与滤器筒体垂直,受出水口边界条件的影响,水流沿着接管壁面方向的分速度逐渐减小,而沿接管轴线方向的分速度则逐渐增大,所以在出水口接管流场区域产生了一段“Y”形的紊流区域;在其他工况条件都相同的情况下,滤网网孔径越小,水流经过网孔的速率越大,滤网网孔排列交错,紊流区域就越明显,造成的局部水头损失也就越大。

图7 截面速度分布图(单位:m/s)

图8 所示为速度沿轴向的分布情况。图8 证明了滤网网孔对介质产生了激流效果,网孔中心速度较大,由于能量损耗而使得流速有所降低。

图8 速度沿轴线方向的分布图

2.4 能态场

图9 所示为3 种过滤器内部截面的湍动能分布情况。对图9 进行对比分析后可知,3 种过滤器壳体的能态场总体较稳定且分布规律相似,在滤网与出水口接管的交界区域均产生了湍动能紊乱区域且分布不均匀,T 型过滤器造成的扰动范围最大,造成的水头损失也越大;T 型、U 型、Z 型过滤器的内部湍动能范围值分别为0~0.460、0~0.539、0~0.677 m2/s2。

图9 截面湍动能分布图(单位:m2/s2)

3 结论

本文采用CFD 软件对不同滤网网孔流场数值进行模拟,分析了3 种滤网过滤器实体模型的流场性能,包括速度场、压强场、能态场等。

(1)基于CFD 仿真计算获得的模拟计算值和试验值相差不大,根据3 种模型得到的流速-压差曲线的走势较为一致,压差随着流速增大而增大,T 型过滤器的曲线斜每次最大,Z 型次之,U 型最小,在相同工况下,斜率最大差值达27%。

(2)滤网对介质具有明显的阻挡作用,网孔会造成流道变窄,导致压强分布比较集中,使介质产生较为明显的压降,3 种过滤器的进出口压差值分别为3 756.51、2 962.85、3 118.18 Pa。T型过滤器的压降最大,Z型过滤器次之,U型过滤器的压降最小,方形孔的过流面积稍大,造成的压损相对较小。

(3)出水口接管流场区域会产生一段“Y”形的紊流区域,滤网网孔的孔径越小,水流经过网孔的流速越大,滤网网孔排列越交错,紊流区域就越明显,造成的局部水头损失也越大,可以改变出水接管与筒体的间距或角度来对结构进行优化。