纤维缠绕增强复合管爆破强度试验及理论分析

2022-03-04赵苗苗孙文盛刘德俊刘亚明张阿昱

赵苗苗* 孙文盛 刘德俊 梁 航 刘亚明 张阿昱

(宝鸡石油钢管有限责任公司 国家石油天然气管材工程技术研究中心)

0 引言

涤纶纤维增强复合管(RTP)作为一种新型非黏结管材,是一种高性能柔性复合管,兼顾了轻便耐用、耐腐蚀、抗内压能力强等优点[1-3]。内压载荷是管道服役期间承受的一种典型载荷,当管道受内压作时时,各层间会产生相对滑移,该现象对复合的性能影响仍不明确[4-6]。

国内外学者对RTP 管的力学研究主要是以三维各向同性弹性理论为基础[7]。Xia 等[8-10]在经典的层合板理论基础上提出了不同载荷情况下,多层纤维缠绕增强复合管计算应力与应变的弹性算法;Bakaiyan等[11]对这种模型进一步深入,得到温度在管壁上扩散的传导方程。Kruijer 等[12]研究发现,承载时增强层环向应力的增加速率在初始阶段会突变是由于缠绕层的初始松弛以及各增强层间扭矩不平衡。Bai 及其团队[13-15]在Kyriakids 的理论基础上建立了一种管道二维理论模型。Kobayashi 及其团队[16]研究了碳纤维缠绕增强复合管的弹塑性力学性能并依据最大应变准则预测了其爆破压力值。张学敏等[17]采用Halpin-Tsai 模型研究了复合管生产工艺对力学性能的影响。丁宝等[18]通过力平衡法推导出纤维增强复合管的理论短期爆破压力计算公式。熊海超等[19]参考API 17J 评定方法结合基于 Halpin-Tsai 经验公式,探讨了缠绕角度对管材各个方向形变的影响。朱彦聪等[20]采用力平衡法推导出了钢丝缠绕增强塑料管常温下爆破压力计算公式。

1 理论模型分析

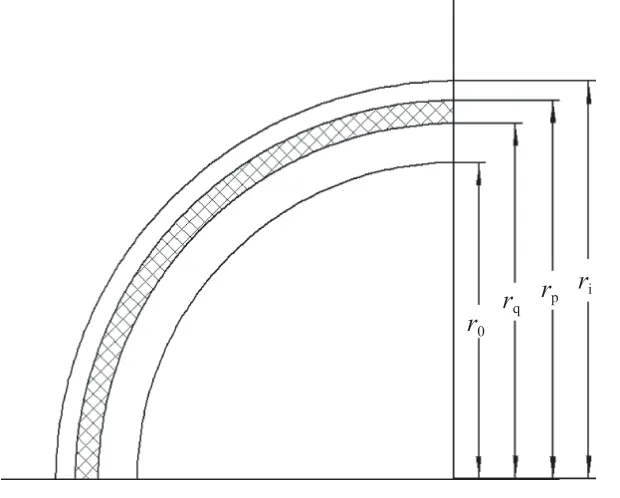

图1 为复合管径向1/4 横截面示意图。该管道由内外HDPE 层与中间的涤纶纤维增强层组成,承载能力是3 层结构受力叠加的结果。爆破强度取轴向强度与环向强度二者中的较小值。

图1 复合管径向1/4横截面示意图

假定管体和缠绕层共同承受内压作用,涤纶纤维缠绕方向与管道轴向夹角为α,°;缠绕层数为t;每层股数为b;单根合股高强丝最大断裂强力为f,N;复合管的内衬层内半径、增强层内半径、增强层外半径、外保护层外半径分别为r0、rq、rp、ri,mm;缠绕层拉伸强度为σc,MPa;HDPE 层拉伸强度为σh,MPa;轴向爆破强度为,MPa;环向爆破强度为pab,MPa。

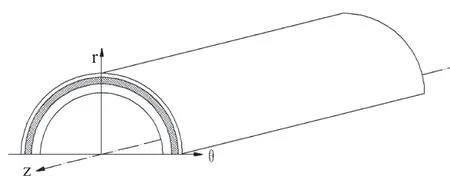

图2 复合管轴向截面示意图

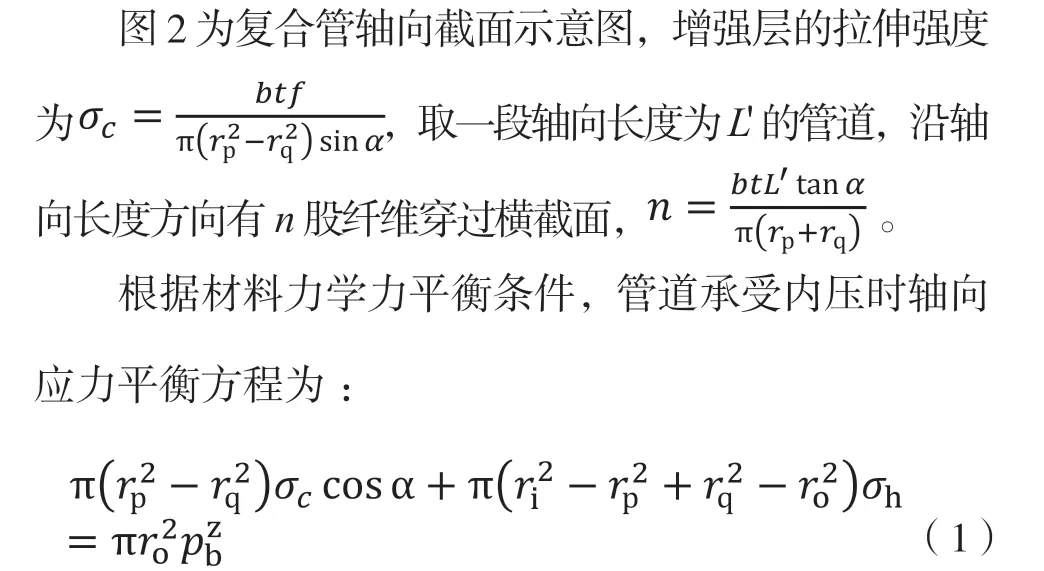

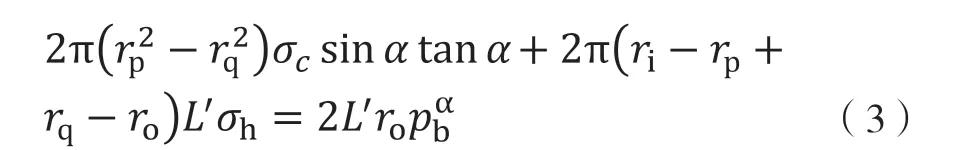

可得轴向爆破强度为:

管道承受内压时环向应力平衡方程为:

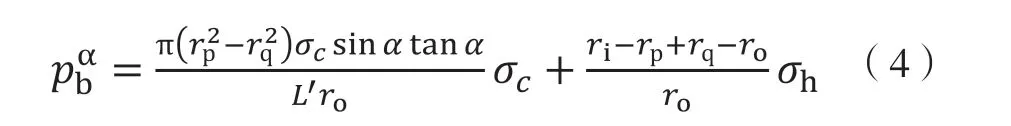

可得环向爆破强度为:

轴向爆破强度和环向爆破强度中的最小值为复合管爆破强度,即:

2 短期爆破试验

2.1 试验管件参数

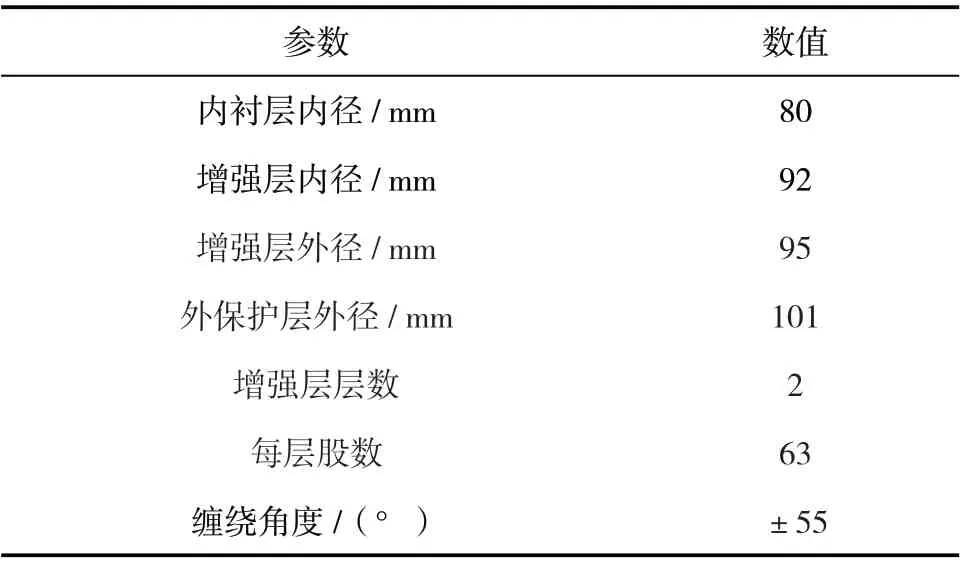

复合管管件采用宝鸡石油钢管有限责任公司生产的DN 80 mm RTP 复合管,净长为1 m,依据圣维南原理,可忽略其边界效应。表1 为复合管几何参数,表2 为内外层及增强层材料物理性能。

表1 复合管几何参数

表2 HDPE层及涤纶丝增强层力学性能

2.2 测试依据及方法

依据SY/T 6662.2—2020《石油天然气工业用非金属复合管 第2 部分:柔性复合高压输送管》标准要求,短期爆破试验按照GB /T 15560—1995《流体输送用塑料管材液压瞬时爆破和耐压试验方法》中的规定,使用水压爆破试验机对管件进行加压。

山西省医学会心电信息专委会和山西省医师协会心电医师分会在2017年讨论并发表了《山西省心电图危急值报警和心电图重大阳性值提示标准(试行)》[1],2018年进一步讨论并通过了《山西省动态心电图重大阳性值提示建议》。在该建议拟定过程中,专家们参考了中华医学会心电生理和起搏分会心电图学学组制定的《动态心电图工作指南》[2]和国际动态心电图与无创心电学会发布的《2017专家共识声明:门诊心电图和体外心脏监测/远程监测》[3],还参考了欧洲心脏病学会、美国心脏病学会、美国心脏协会和世界心脏联盟共同起草的《第四版心肌梗死全球统一定义》[4]。

2.3 试验结果

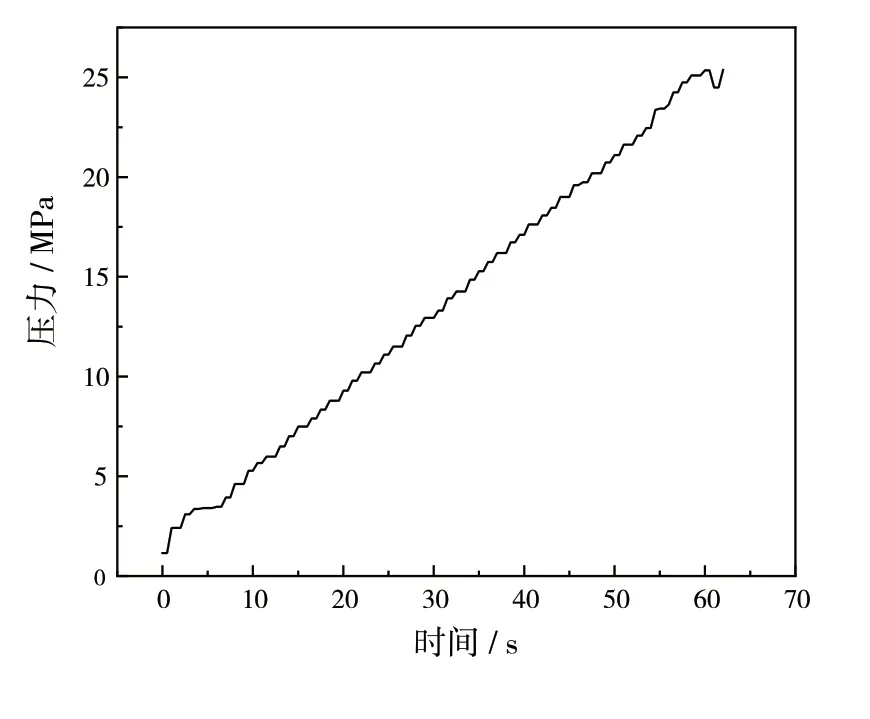

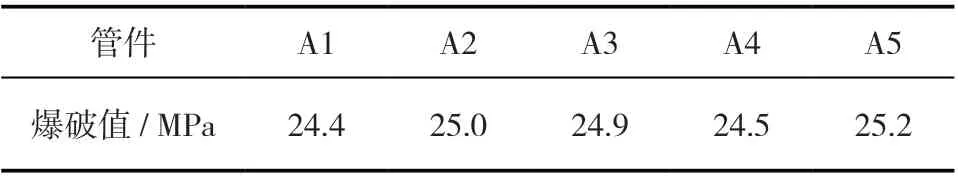

图3 为爆破失效后的管件撕裂破口位置形貌,图4 为爆破试验升压曲线,破口位置管径膨胀明显,撕裂位置涤纶纤维在其主应力方向达到强度极限后发生断裂,且内层纤维缠绕方向出现较大破口,外层纤维缠绕方向破口较小。由于HDPE 弹性模量远低于涤纶合股高强丝的弹性模量,承载内压时缠绕层是主要承载部分,且承压由内向外逐步减小,内层纤维层受力最大,最先被破坏。表3 所示为5 根试验管件的爆破值,均在24.8 MPa 左右,结果并无较大波动。

图3 爆破失效后管件破口形貌

图4 爆破试验时间-压力曲线

表3 复合管爆破值

3 结果与讨论

3.1 理论与试验对比分析

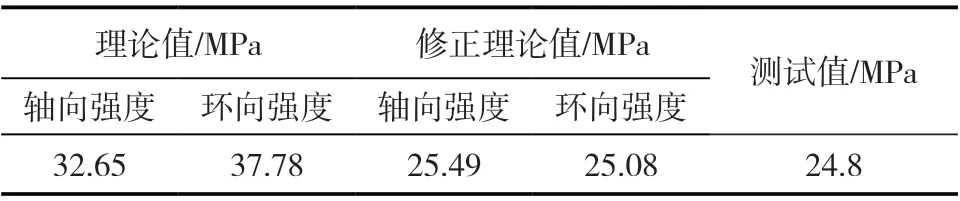

表4 为纤维缠绕复合管理论值与测试值对比情况。爆破载荷理论计算公式推导均是以一定的简化和假设为前提的。轴向和径向爆破强度值分别比测试值高31.65%与52.34%,二者差异较大,这是由于理论分析时假设材料为线弹性,当增强层涤纶纤维达到强度极限同时失效,管件发生爆破,然而实际生产工艺导致的缺陷、纤维丝分布不均、缠绕角度偏差、管道几何分布及材料性能波动等都会导致一部分纤维丝率先达到强度极限而被破坏。这种失效模式并不成立,理论计算公式尚不能准确地预测爆破强度。

表4 复合管爆破理论值与测试值

3.2 修正理论方程

HDPE 层仅提供极小的拉伸应力,由于增强层体积较大,HDPE 拉伸强度远低于涤纶纤维断裂拉伸强度,可修正HDPE 层对爆破强度的影响。

通过水压爆破试验可以发现,增强层外层纤维应力值是增强层应力递减最小值。可将内压载荷作用下各层应力状态的差异等效为整体涤纶纤维拉伸强度的折损进行修正。

根据上述修正分析提出涤纶纤维折损系数E:

式中:σp和σq为外层和内层增强的等效应力。

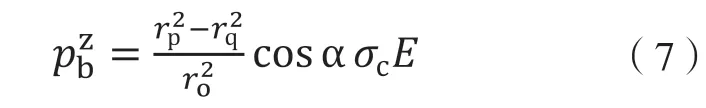

修正后管道轴向爆破强度为:

修正后管道环向爆破强度为:

结合式(2)、式(4)与式(6)、式(7)可得到图5 中理论与修正爆破强度与缠绕角度关系对比曲线。随着缠绕角度增大,修正轴向爆破强度与理论轴向爆破强度均显著减小。但试验测试值更接近修正轴向爆破爆破压力,表明修正HDPE 层的受力情况在考虑增强层载荷分布情况并进行折减修正后,更符合实际情况。随着缠绕角度增大,修正环向爆破强度与理论环向爆破强度的差值逐渐增大,修正环向爆破压力值远低于理论模型的计算值;当缠绕角度接近80°时,理论环向爆破强度趋近于无穷大,修正后环向爆破强度变化较为平缓,表明环向爆破强度修正后较为合理。

图5 理论及修正爆破强度与缠绕角度关系

表5 为理论爆破强度值与试验测试值的对比情况。修正后的轴向及环向爆破强度与测试值相比增加了2.79%和1.12%,结果基本一致。修正后的理论公式可较为准确计算该复合管的爆破载荷。

表5 理论爆破强度值与试验测试值

管件缠绕的角度对爆破载荷影响较大,随着缠绕角度增大,爆破载荷先增大后减小,结合式(5)可知,在修正轴向与环向爆破强度相交处,存在最优缠绕角度和最大爆破载荷。修正爆破载荷公式与理论爆破载荷公式的最佳缠绕角度分别为55.03°与52.93°,爆破载荷分别为25.23 MPa 与34.02 MPa,研究后可知对理论公式进行修正十分必要。

4 结论

(1)依据管道环向及轴向材料力学平衡条件推导出了爆破载荷理论公式,发现增强层缠绕角度对爆破载荷影响较大,可通过调整纤维缠绕角度,获得力学性能更优的复合管。

(2)修正后理论公式将预测结果的相对误差从52.34% 降到1.12%,可准确预测短期爆破载荷与最佳缠绕角度,验证了该方程可用于复合管短期爆破载荷计算和优化设计。

(3)该类型纤维缠绕增强复合管的最佳缠绕角度为55.03°,此时,管道的短期最大爆破载荷值为25.23 MPa。