金属衬底在石墨烯化学气相沉积生长中的作用

2022-03-04程婷孙禄钊刘志荣丁峰刘忠范

程婷 ,孙禄钊 ,刘志荣 ,丁峰 ,刘忠范 ,2,*

1北京大学纳米化学研究中心,北京分子科学国家研究中心,北京大学前沿交叉学科研究院,北京大学化学与分子工程学院,北京 100871

2北京石墨烯研究院,北京 100095

3基础科学研究所多维碳材料中心,蔚山 44919,韩国

4蔚山国立科技大学材料科学与工程学院,蔚山 44919,韩国

1 引言

石墨烯是碳原子sp2杂化得到的二维原子晶体,具有诸多优异的物理化学性质,如超高的载流子迁移率1和热导率2-4、良好的透光率5和机械性能6,在电子和光电子器件、柔性透明电极、柔性可穿戴器件以及高强复合材料等领域有极大的应用前景7-10。高品质石墨烯薄膜的可控制备是其走向实际商业化的基本前提,而在诸多制备方法中,化学气相沉积法(chemical vapor deposition,CVD)脱颖而出,成为大面积石墨烯薄膜批量制备的首选方法,尤其是以过渡金属(Cu、Ni、Pt、Ru等单金属及其合金)为衬底生长的石墨烯薄膜,其性质可以与机械剥离得到的石墨烯相媲美11-16,引起了人们极大的研究热情并取得了非常显著的进展17-21。例如,采用单晶Cu(111)或Cu/Ni(111)衬底,研究者们成功实现了大量石墨烯畴的单一取向生长并无缝拼接成大面积石墨烯单晶22,23,Cu/Ni、Ni/Mo、Pt/Si和Cu/Si等合金衬底在石墨烯成核密度和层数控制等方面表现出巨大的潜力20,24-27;铜蒸汽的供给还有助于促进气相反应的充分进行,抑制无定形碳污染物的形成,可以显著提升石墨烯的洁净度,进而大大提升石墨烯各种优异性质12,13,28。为什么金属衬底对石墨烯生长具有明显优势?金属衬底在CVD生长过程中是如何起作用的?不同的金属在石墨烯生长过程中的作用有什么不同?对这些问题的深入理解有助于研究者通过改进实验设计,进一步提升石墨烯的品质,调控石墨烯的结构。

一般来讲,过渡金属(图1a)因为具有部分填充的d轨道,或者能形成可吸附和活化反应介质的中间产物而表现出良好的催化活性29。d轨道的填充情况也决定了金属与碳的相互作用强弱30,例如Mo、Ti、W、Re、Fe等金属与碳的亲和性很强,不利于直接催化石墨烯的生长,而是会优先与碳结合形成金属碳化物,并稳定存在于整个石墨烯生长过程中,多层石墨烯则可能生长在碳化物上而非纯金属上31。Cu、Ag、Au过渡金属的d轨道全满,催化活性较弱,与碳的相互作用也不强。对于Cu来说,部分3d电子转移到4s轨道,从而使得其具有部分的空d轨道,导致其具有一定的催化能力,这使Cu成为优异的石墨烯生长催化衬底。Co和Ni的3d7和3d8轨道介于Fe和Cu之间,催化活性较高,不容易形成碳化物,但溶碳量比Cu更大。衬底溶碳量的高低决定了金属催化生长的模式是表面生长主导的还是偏析生长主导的,对于溶碳量较低的Cu衬底(1000 °C下为0.04% (原子分数,atomic fraction)),由碳源在表面催化裂解形成的碳活性物种很难溶入金属体相内,生长过程在表面进行,因而遵循自限制表面生长机制;而Ni由于较高的溶碳量(1000 °C下为1.3% (原子分数)),在CVD高温生长过程中会倾向于先在体相中溶解碳原子到饱和状态再偏析多余的碳原子,进而在表面上生长石墨烯,遵循偏析生长机制32,33。在石墨烯的CVD生长过程中,金属衬底表面结构和状态对石墨烯的生长至关重要。衬底的熔点和晶面决定了一定温度下衬底是固态、液态还是表面预熔态,从而影响石墨烯的生长行为34。衬底表面原子排布如晶面对称性、晶格常数、台阶取向和密度等等会影响石墨烯的成核、取向以及石墨烯与衬底之间的相互作用35。同时,金属与石墨烯的热膨胀系数的失配会导致石墨烯中褶皱的形成36。

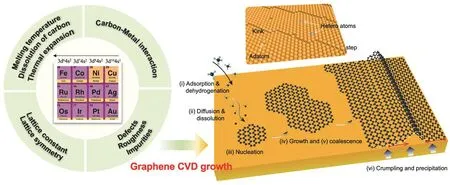

图1 常见金属衬底在石墨烯CVD生长中的作用以及石墨烯在金属表面生长的基元步骤Fig.1 The roles of typical metal substrates in CVD growth of graphene and the elementary steps of graphene growth on metal surfaces.

然而石墨烯的CVD生长过程十分复杂,金属衬底的具体作用也会因不同的生长阶段而异,金属衬底上石墨烯催化生长的基元步骤可以分为4,37:1)碳源前驱体在气相中传质并在衬底表面吸附,在金属衬底催化作用下逐步裂解形成活性碳物种;2)活性碳物种在金属衬底表面扩散,或溶解进入金属衬底体;3)当活性碳活性物种在表面达到一定浓度时,克服成核势垒在衬底表面成核;4)活性碳物种在生长的石墨烯边缘反应使得石墨烯晶畴逐步长大;5)大量石墨烯晶畴拼接成完整的大面积石墨烯薄膜;6)在降温阶段,一方面会因为衬底与石墨烯热膨胀系数的差异而导致褶皱的形成,另一方面可能会因为碳溶解度的降低导致碳的析出,从而形成多层石墨烯。整个CVD制备过程中,生长衬底类型、碳源种类、温度压强等因素都会影响石墨烯的生长行为,其中衬底在CVD制备中尤其不可或缺,在碳源催化裂解、石墨烯成核和生长过程中起着重要的作用9,10,38-42。

石墨烯的CVD生长包括大量的高温化学反应过程,在实验上直接观测这些反应过程并探究金属衬底的作用是非常困难的。理论研究为我们理解石墨烯的生长机理提供了一个有效的途径43-48,本文结合已有的第一性原理计算和实验研究结果,从石墨烯生长基元步骤出发,系统地阐释金属衬底在催化碳源裂解、降低成核密度以及石墨烯生长过程中催化碳原子在石墨烯边界的添加、点缺陷修复和控制生长取向方面等的理论机制,最后讨论降温过程中由于衬底与石墨烯热膨胀系数的差异带来的石墨烯质量的影响。总的来说,金属的催化活性、溶碳量、热膨胀系数、熔点和跟石墨烯的晶格匹配度是选择衬底时需要思考的首要因素49,50。

2 催化碳源裂解与活性碳物种的扩散

在CVD生长石墨烯过程中,金属衬底首先起着催化裂解碳源的作用。碳源前驱体传输至衬底表面附近,会依次发生吸附、裂解和扩散等过程,分析这些步骤及其对应的反应能和活化能有利于理解石墨烯生长过程的热力学与动力学。本节将以具有代表性的铜衬底为例,具体讨论金属衬底在碳源催化裂解、碳活性物种吸附及扩散过程中所起的作用。

2.1 催化碳源裂解

计算发现,不同的金属种类和晶面有着显著的催化活性、表面结合能和迁移势垒差异。甲烷是CVD制备石墨烯中最常使用的碳源,其在常见的铜衬底表面的逐步脱氢过程如图2a所示。气相的甲烷分子会首先吸附在金属表面,以Cu(111)为例,需要克服大约1.56 eV的能垒,转变为CH3和H的中间产物,整个过程是一个吸热反应,需要吸收约0.89 eV的能量,之后,Cu表面吸附的H原子会脱附到气相中与另一个H原子结合形成H2,使得体系能量升高约0.17 eV。而表面吸附的CH3会继续脱氢,计算得出CH3→ CH2+ H反应能垒和体系能量分别是1.39和0.90 eV。类似地,CH2进一步解离为CH和H,反应能垒为1.00 eV并吸收0.61 eV的能量。最后一步CH脱氢反应的活化能垒约1.87 eV,为整个链式反应的决速步。基于图2b中典型过渡金属的催化活性,我们得出甲烷在这些金属表面上的催 化 分 解 活 性 顺 序 : Ir(100)> Ni(100) ≅Rh(100)> Pd(100) ≅ Pt(100) ≅ Ru(0001) ≅Co(0001)> Ni(111) ≅ Rh(111)> Pd(111) ≅Pt(111) ≅ Ir(111)> Cu(100)> Cu(110)> Cu(111)>Au(100)> Au(111)。在石墨烯典型的CVD生长温度700-1000 °C下,甲烷分子在Pd、Pt、Rh、Ir、Ni和Co衬底表面完全裂解为碳原子的整个反应能垒低于1 eV,因此比较容易发生;而对于催化活性较弱的Cu和Au衬底表面,完整的甲烷逐步脱氢过程很难发生,因此CH或者CH2很可能是在Cu和Au衬底表面上用于石墨烯生长的主要活性碳物种。除了上述的单一金属衬底,调节合金催化剂衬底的组分可以使衬底具有不同的碳源裂解催化活性,比如Ni的掺杂可以显著提高Cu衬底表面的甲烷裂解能力51,52。值得一提的是,不同的催化活性和主要活性物种会导致相当不同的石墨烯生长行为,对于Au和Cu,较弱的催化活性导致较低的活性碳物种的浓度,因此生长过程中石墨烯晶畴的各边碳供给不同,比较容易出现花瓣状的分支形貌;而在Ni等催化活性较高的衬底表面,甲烷分子能相对容易地完全解离脱氢,这使得表面的活性碳物种的浓度比较高,石墨烯边缘的碳浓度梯度较小,大多表现为规则多边形的形貌53。

从热力学角度,催化裂解得到的CHi(i=0-4)物种在金属表面的吸附也是石墨烯进一步成核生长的重要一步。图2c给出了典型金属表面的一些高对称吸附位点,其中对于表层吸附,T表示顶位(top),B表 示 桥 位 (bridge), F表 示 面 心 位 (fcc hollow),H表示六角位(hcp hollow);对于次表层吸附,O表示八面体位(octahedral),TE表示四面体位(tetrahedral)。具体地,CHi物种在Cu(111)、Ni(111)、Ir(111)和Rh(111)四种表面上最稳定吸附构型的结合能如图2d所示,其中CH4分子属于比较弱的范德华(van der Waals,vdWs)物理吸附,并未在图中显示,较弱的相互作用表明CH4分子并不是直接用于石墨烯生长的活性碳物种。对于Cu(111)和Ni(111),在次表层O位吸附的C单体(C-II)有着最强的吸附能,分别是5.40和7.27 eV。而对于Ir和Rh,在表层的碳单体(C-I)要比次表层(C-II)吸附构型更为稳定,吸附能分别为7.08和7.21 eV。有趣的是,随着H组分在CHi物种中的增加,物种的结合能是几乎线性增加的,即Eb=E0- αi,其中E0和α依赖于金属种类,可以反映衬底的催化活性,此处与前面金属催化甲烷分解的能力强弱类似,Cu(111)上CHi较弱的吸附能进一步说明了Cu与碳相比其他金属较弱的相互作用,也与上文指出的Cu的d轨道满填充相吻合54。

图2 不同金属衬底表面的碳源催化裂解及碳物种的吸附与扩散53,54Fig.2 The behaviors of decomposition,absorption,and diffusion of active carbon species on various metal surface 53,54.

2.2 碳物种吸附与扩散

我们可以根据不同碳物种在这些金属表面的吸附能,预估在某个温度下它们在金属衬底表面的吸附寿命:τ=τ0exp(Eb/kBT),其中kB是玻尔兹曼常数,τ0为指前因子。在石墨烯CVD生长温度700-1000 °C下,CH3在4种典型金属衬底上的吸附能在1.14-1.87 eV左右,因此吸附寿命大约在10-8-10-4s,这使得CH3很难在衬底表面长距离地迁移,而更容易逃逸到气相中;其他的碳物种(C,CH,CH2)则有着相对更强的结合能(> 3 eV),吸附寿命约103s以上,这为石墨烯CVD生长提供了必要的碳活性物种54。

这些碳物种在不同金属衬底表面或亚表面迁移的难易程度各不相同(图2e),这对于石墨烯生长十分重要。在Cu(111)表面,CH的迁移势垒约0.30 eV,而次表层碳单体C-II则表现出较高的迁移势垒(0.63 eV),此时CH被认为是主要的活性碳物种;除了CHi,在氢气分压不高的时候,二聚体(C2)也是经常被考虑的活性碳物种,2个碳原子形成1个碳二聚体仅需克服0.30 eV的能垒,且C2在Cu(111)表面的扩散势垒仅为0.49 eV55。对于Ni(111),尽管CHi物种在表面的迁移势垒很低(<0.30 eV),但它们的含量很低,对生长影响微弱,而占主要浓度的次表层碳单体C-II物种在次表层的迁移势垒高达0.78 eV。而对于Rh和Ir(111),表面的C单体的迁移势垒甚至高达0.82和1.35 eV,导致生长过程中不同位置的碳源供给量分布不均,这导致了实验上观察到的如Ir(111)表面成核不均一的现象54。

3 石墨烯的成核过程

裂解的活性碳物种在金属表面扩散、迁移、碰撞,当局部浓度超过一定临界值时,就会诱发成核,这实际上是碳原子在金属表面组装形成碳团簇再逐步生长成为稳定网络状结构的过程56,57。根据经典的成核理论,体系的吉布斯自由能会随着团簇原子数目的增长先升高后降低,因此存在一个成核势垒和临界尺寸,而形成稳定的石墨烯核也往往需要一定的时间58。根据第一性原理计算,研究人员发现碳成核速率、成核密度、石墨烯核的晶格取向与金属表面的状态如晶面指数、台阶、杂质等息息相关56,59。值得指出的是,为了减少石墨烯的晶界,提高石墨烯单晶尺寸,目前有两种策略:1)通过降低石墨烯的成核密度而提高畴区尺寸;2)通过控制石墨烯晶格为同一取向,从而实现无缝拼接形成石墨烯单晶。因此,成核密度与成核取向的控制十分重要,本节也主要从这两方面介绍金属衬底的作用机制。

3.1 成核密度控制

根据经典的二维成核理论,并考虑石墨烯的六方对称结构的特性,石墨烯成核速率可以表示为59:

其中,N1为碳的浓度,N*为成核尺寸,G*为成核势垒,Eb为碳物种的迁移势垒。对于单一金属衬底来讲,表面台阶的存在会显著降低碳团簇的形成能,这意味着在台阶处的成核速率大大高于平台。在控制成核密度方面,研究者们也发展了诸如抛光、氧钝化等表面处理方法提高成核势垒。近年来,合金衬底因为可以结合不同金属的优势,从而在控制石墨烯成核密度、层数和生长速度等方面表现出巨大的潜力。这里我们以铜镍合金为例介绍金属衬底对成核密度控制的作用机制52,59。上海微系统与信息技术研究所的谢晓明研究员课题组研究了石墨烯生长速度和成核密度随CuNi合金中Ni含量的变化关系(图3a)。他们发现,在相同生长时间的情况下,石墨烯晶畴尺寸随着Ni含量的提高而先增加后减小。当Ni的含量为15% (Cu85Ni15)时,石墨烯晶畴达到最大的尺寸,这意味着此时生长速率最大。这可能是由于Ni的含量增加时,衬底表面催化活性有所提升从而表面的碳物种浓度有所增加;而当Ni含量进一步增加时,由于Ni较高的溶碳能力,部分碳原子会从表层扩散到体相次表层,从而降低了用于生长石墨烯的表面碳活性物种浓度,导致生长速率反而下降。与生长速率显著不同的是,石墨烯的成核密度随着Ni组分的增加而逐步降低,当Ni的组分大于30%时,几乎没有石墨烯核的出现。

为了理解这一现象,研究者计算了C24团簇在不同组分的CuNi合金表面的形成能(图3b)。计算表明,随着Ni含量的增加,团簇的形成能随之减小,然而此时忽略了Ni含量的增加促进了体相中碳含量的增加,当在表层引入随机分布的碳原子时,C24团簇的形成能随着Ni含量的增加有上升的趋势,说明碳原子在CuNi合金中的融入能够有效地钝化合金表面的原子,导致Ni含量增加后的成核势垒增加。另一方面,碳原子在表层和次表层的扩散过程也会对成核率产生重要影响。图3c展示了当Ni的含量为12.5%时,碳原子在表层(蓝色曲线)和次表层(红色曲线)的迁移势垒,可以看到最高的表层迁移势垒为2.44 eV,而计算的碳原子在次表层迁移的最高势垒为2.83 eV,因此可以得出结论:碳原子在Cu87.5Ni12.5合金表面倾向于在表面迁移而不是扩散到次表层,确保了合金表面充足的碳前驱体浓度;而当Ni的含量为25% (图3d)时,整个合金中形成了“长镍链”的网络结构,镍链对碳原子在次表层的扩散起到辅助作用,计算得到在表层和次表层的迁移势垒分别是2.83和1.43 eV,这表明在Cu75Ni25合金表面催化分解的碳原子会更容易地迁移到次表层,大大降低表面的碳前驱体浓度。因此,尽管更高的Ni含量会提高合金的催化裂解能力,引入更多的碳原子,但是Ni含量的过多会导致部分碳原子迁移到次表层,从而表面参与石墨烯成核的有效碳原子浓度下降,导致成核率降低,与图3a的实验结果相符合59。

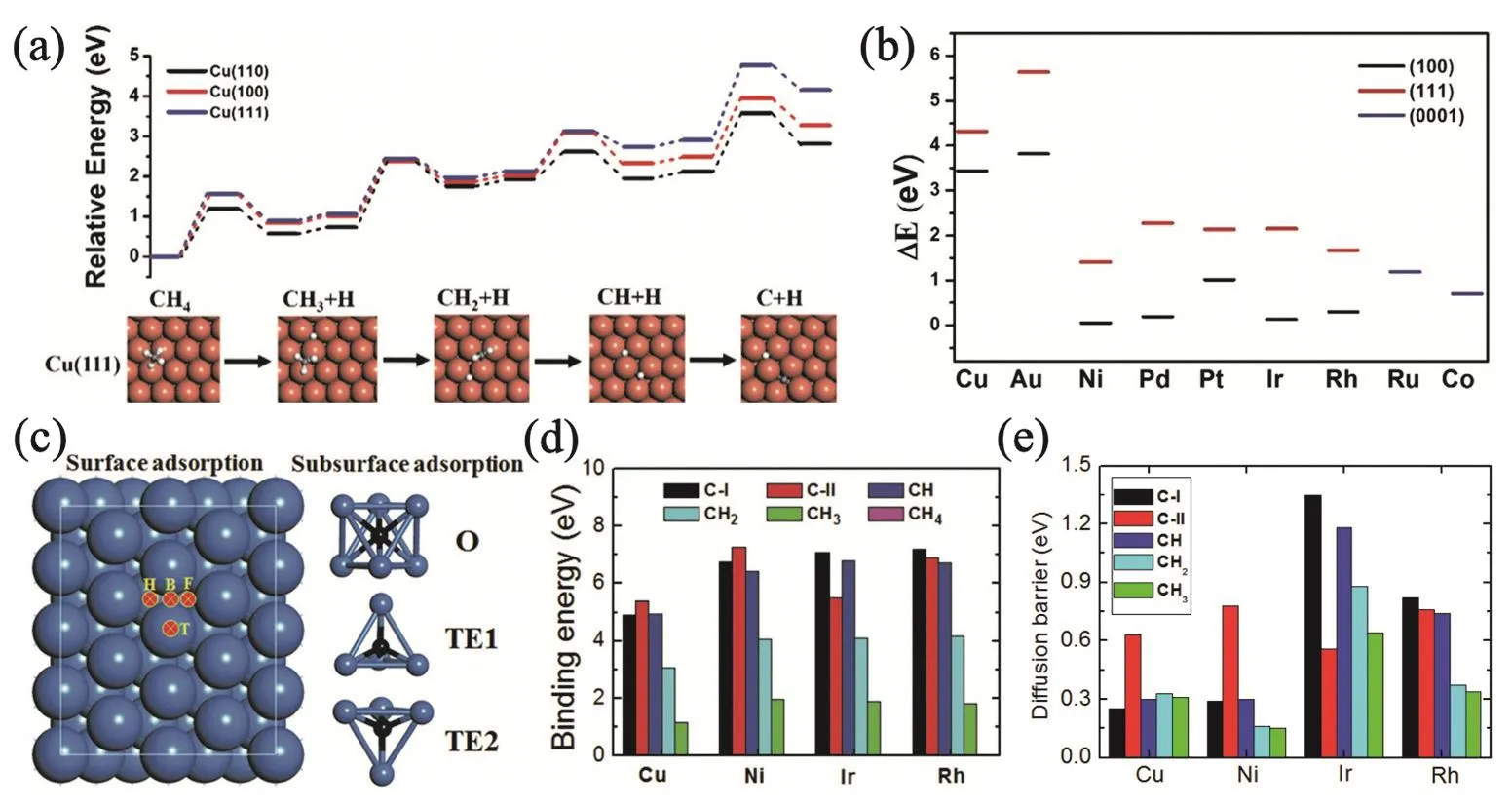

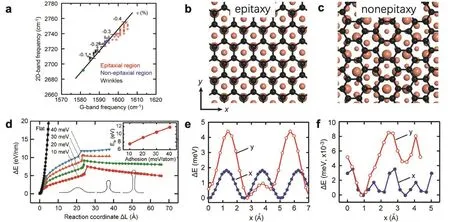

3.2 成核取向控制

与成核密度控制法相比,同一取向拼接的策略允许多个石墨烯核同时生长,效率更高,可以显著降低生产能耗和成本。那么石墨烯取向由什么决定呢?实验发现,在多晶的金属衬底上,单个石墨烯畴区可以跨过衬底的晶界,并不因晶面的不同而改变初始取向(图4a-c)。这与通常意义上的范德华外延(van der Waals epitaxy)生长机制是相违背的,即多晶衬底上将会严格地形成多晶石墨烯。为了解释这一现象,研究者仔细比较了两种相互作用:石墨烯与金属衬底的范德华相互作用(graphene wall-catalyst,GW-C)和石墨烯边与金属原子较强的共价键相互作用(graphene edgecatalyst,GE-C),并提出了边缘作用外延(Edge epitaxy,EE)的生长机制,解释了实验上观察到的石墨烯单晶尺寸可以远远大于金属衬底的单晶畴区的现象60。

图4 金属衬底对石墨烯晶格取向的调控作用60,61Fig.4 The role of the metal surface in controlling the crystallographic orientation of graphene 60,61.

以Cu衬底为例,EGW-Cu大概在平均每个碳原子30-35 meV,其中石墨烯与衬底相对角度为0°时对应着最强的相互作用(平均每个碳原子35 meV)和最近的Cu-C距离(3.19 Å,1 Å=0.1 nm)。优化得到的C24和C54团簇在Cu(111)衬底上GE-Cu相互作用则分别是每个边缘碳原子1.43 eV和1.91 eV,比EGW-Cu强约2个数量级。因此在生长初期,Cu(111)表面一个生长中的石墨烯晶畴的取向主要由更强的EGE-Cu占主导,而随着畴区尺寸的增加,虽然EGW-Cu的作用逐渐占主,但是此时在衬底表面旋转却需要克服一个比较大的反应势垒,是几乎不可能发生的。因此,单个石墨烯晶畴的取向在其生长初期即被决定,而在生长过程中可以跨过衬底晶界继续生长60。

而成核初期石墨烯取向的控制与晶面对称性、边缘相互作用、台阶等表界因素密切相关。基于碳与金属原子的相互作用,研究者提出了3种可能的生长模式(图4d):与金属台阶接触模式(Stepattached,SA)、平台生长模式(on-terrace,OT)和下沉的生长模式(sunk,S)。对于OT生长模式,石墨烯的生长取向如前所述主要在初期阶段由EGE-Cu决定,因此这种模式下,不同的畴区取向很难被锁定一致;对于平台上的生长,在实际的CVD生长温度下,衬底其实并不是原子级平整的,而是金属原子会上下沉浮,石墨烯下沉而挤占出一些金属原子形成如图4d所示的S生长模式。对于平台处生长,S生长模式和OT生长模式会相互竞争,为了探索S生长模式的可行性,研究者比较了这两种模式的形成能之差:ΔE=ES(G) + EMS- ET(G),其中ET(G)和ES(G)分别表示石墨烯边在金属平台和台阶处的形成能,EMS表示形成这种类台阶的形成能。当ΔE<0表明S生长模式比OT生长模式更占主导,反之亦然。通过计算Au(111)、Pd(111)、Cu(111)、Cu(100)、Pt(111)、Ni(111)、Rh(111)、Ir(111)和Ru(111)的ΔE,发现对于较“软”的金属表面,如Cu(111)、Au(111)等,S模式占主导;而对于Ru(0001)、Ir(111)等这类较“硬”的金属表面,OT模式占主导61。最近,这种通过Cu衬底原子“预融化”的S生长模式也在分子动力学(Molecular dynamical,MD)模拟中被证实62。对于SA生长模式,计算表明,台阶处成核形成能比在平台上更低,不同于平台处,台阶处的金属原子能更好的稳定石墨烯的边缘,当台阶的取向与石墨烯边的取向一致,即碳原子能最好地与台阶处原子匹配时,得到的结构形成能最低,此时取向被有效锁定。对于高指数面,台阶的取向固定,使得不同的石墨烯畴区与台阶方向一致,从而实现不同石墨烯晶畴之间的无缝拼接。值得一提的是,近几年,不同高指数晶面金属单晶的高质量可控制备取得了不错的发展,被成功用于石墨烯、氮化硼以及二硫化钼等大面积单晶制备63-65。S生长模式实际也可以看作特殊的SA生长模式,因为石墨烯边也是都有效地被金属台阶原子钝化,因此也起到锁定取向的作用,所以对于较“软”的金属表面如Cu(111),采取SA和S的生长模式,相邻石墨烯晶畴有着一致的生长取向,而对于采取SA和OT生长模式的较“硬”金属表面,由于OT模式的存在,石墨烯晶畴的取向较难锁定(图4e)61。

4 石墨烯的生长过程

金属衬底在碳源裂解成核过程起到了催化裂解和降低成核势垒的作用。在这部分中我们将介绍常用的金属Cu衬底在石墨烯生长过程中的动力学作用机制。

4.1 辅助碳原子添加

计算和实验发现,在诸如Cu这样的软金属表面,生长中的石墨烯边会被金属表面的原子钝化从而降低边形成能来增加结构稳定性66。如图5a所示,以Cu原子钝化的石墨烯扶手椅形(Armchair,AC)边的结构(AC-Cu-I)比直接与金属表面原子相连的(AC-pristine)更稳定,形成能降低了0.54 eV·nm-1。石墨烯边缘的稳定构型主要取决于金属与碳原子和金属与金属原子之间相互作用的竞争。比如,金属与碳原子相互作用的能力Rh> Ni>Cu> Au,而计算得到的Au(111)、Cu(111)、Ni(111)和Rh(111)表面不同钝化方式的形成能总结见图5b,单个金属原子钝化的AC石墨烯边在Cu和Au表面最稳定但在Ni和Rh表面的形成能较高,倾向于采取表面的金属原子钝化;而锯齿形(Zigzag,ZZ)石墨烯边在这四种金属衬底表面上被单个金属原子钝化时的形成能均较高,故而实验上很难观察到被单个金属原子钝化的ZZ石墨烯边66。

图5 金属原子辅助石墨烯边缘碳原子添加66Fig.5 The incorporation of carbon atom of graphene edge assisted by metal atoms 66.

图5c给出了考虑石墨烯AC边被Cu衬底中单个原子上浮钝化,从而辅助碳原子添加的过程。当第一个碳原子到达AC位点附近时,边缘的Cu原子会与碳原子形成稳定的C-Cu-C桥位结构辅助碳原子添加到石墨烯边处。该过程需要克服的反应势垒为0.80 eV,此时,添加的碳原子与边缘的Cu原子形成一个六元环结构。第二个到来的碳原子与第一个碳原子和Cu原子会形成不稳定的三角结构,进而形成七元环结构,最终转变为能量比较低的碳原子六元环,整个过程的反应能垒仅为0.58 eV。因此,对于单个Cu原子钝化的石墨烯AC边,Cu原子的存在大大降低了添加C原子的反应能垒(从2.5 eV降低到0.80 eV),这在通常的CVD高温条件下也是比较容易克服的,从而辅助了石墨烯生长过程中碳原子的不断添加66。

上述主要讨论了金属Cu衬底表面的单个金属原子对石墨烯边缘钝化及生长的过程,实际的生长过程往往会受到碳源和氢气流量的调控等,比如在较高的氢气分压下,石墨烯的边缘还可以被H原子钝化等,从而影响石墨烯的生长过程67。此外,不同的过渡金属表面,石墨烯的生长行为也会有所不同,比如人们发现在Ir(111)表面,碳原子可能以团簇的形式加入到石墨烯边缘68。

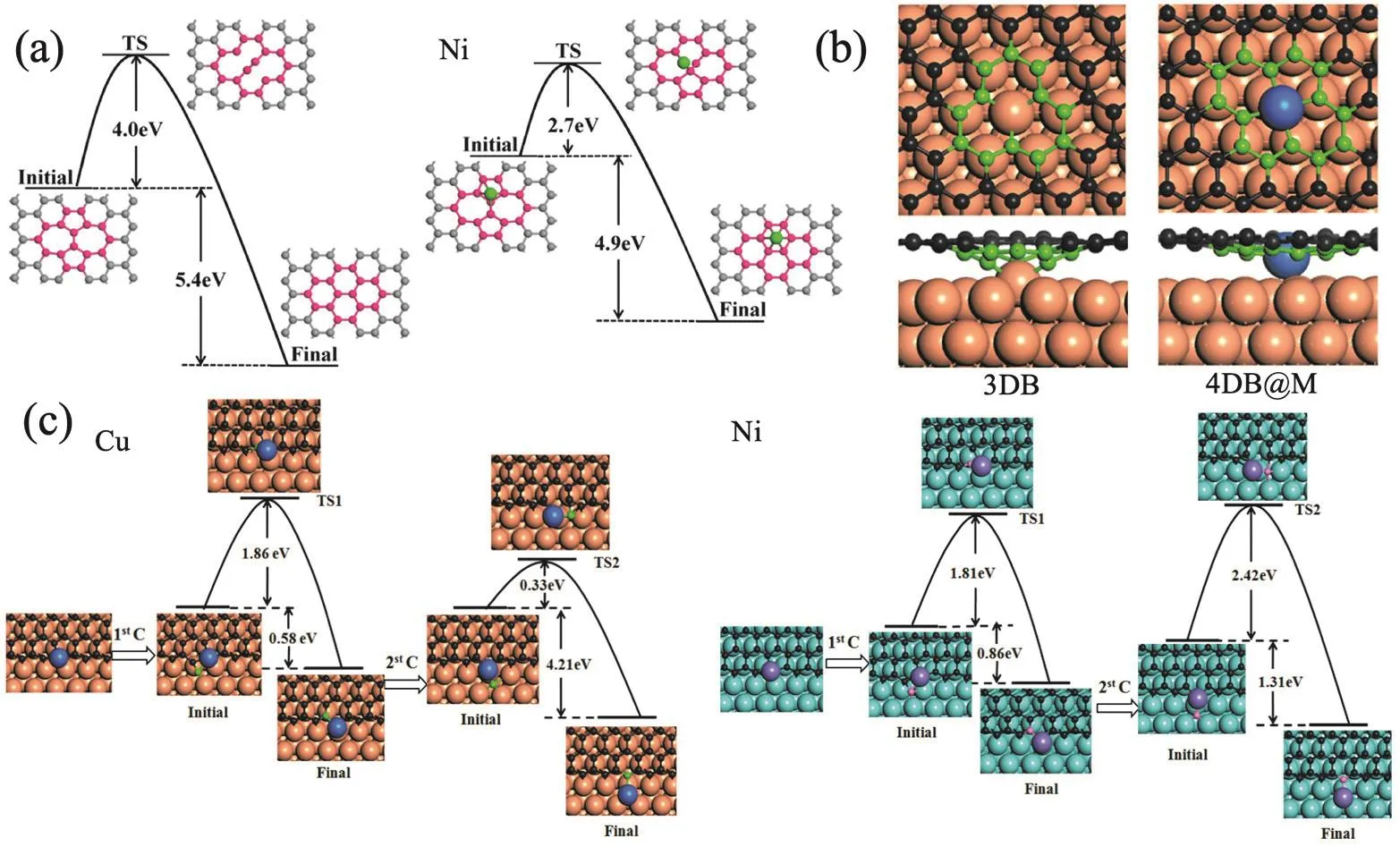

4.2 辅助点缺陷修复

金属原子除了起到钝化石墨烯边缘从而辅助碳原子添加的作用外,人们发现,金属原子也有助于石墨烯生长过程中的点缺陷的修复。实际的生长过程中石墨烯会不可避免地形成各种点缺陷,如由于C—C键的旋转导致的SW (Stone-Wales)缺陷、单个碳原子缺失引发的单空位缺陷(single vacancy,SV)如五元悬挂键(pentagon-dangling bond,5-DB)、两个碳原子缺失引发的双空位缺陷(double vacancy,DV)如5|8|5(pentagon|octagon|pentagon)和相对更稳定的555-777等。这些缺陷会引起石墨烯性能的大幅下降,严重影响其在电子器件等领域的应用69。对于SW缺陷的修复,需要将C—C键旋转90°才能转变为完美的石墨烯,整个过程需要克服4.0 eV的反应势垒(图6a),如果借助吸附单个Ni原子,反应势垒可以降到2.7 eV,辅助缺陷修复更容易发生70。对于SV和DV缺陷,表面或吸附的金属原子也可以钝化缺陷处不稳定的悬挂键。通过系统比较各种可能缺陷的形成能,研究者提出了2种金属衬底上相对最稳定的SV缺陷-3DB (three dangling C atoms bonded to metal surface)和DV缺陷-4DB@M (one additional metal atom locating in the center of a DV),如图6b所示。一般来说,CVD生长过程中由于碳原子的持续供给,3DB缺陷很难形成。而4DB@M这个基态的DV结构,可以看作是两个碳原子被一个体积较大的金属原子替代,因此很有可能在生长过程中发生的。此时,金属原子处于生长中的石墨烯边缘,如图6c,当碳原子进一步扩散到附近时,金属原子与新来的碳原子在石墨烯边形成六元环,最后第二个碳原子逐步取代金属原子,形成完美石墨烯的生长前端,缺陷被愈合。对于Cu衬底,整个过程的最高反应能垒为1.86 eV,比Ni衬底低0.56 eV。这一结果也表明,在典型的石墨烯CVD生长条件(1000 °C下,假设10-100 nm·s-1的加碳速率)下,Cu衬底表面的缺陷浓度可以降低到10-12甚至更低;而对于与碳原子作用比较强的Ni衬底,缺陷浓度会相对更高一些。这也解释了为什么Cu衬底制备的石墨烯品质会更高一些,而铜箔也是目前批量制备工艺中被广泛使用的箔材衬底71。

图6 金属原子辅助石墨烯点缺陷修复69,70Fig.6 The healing of point defect of graphene assisted by metal atoms 69,70.

4.3 衬底的对称性对石墨烯形貌的影响

石墨烯生长过程中,衬底的对称性对石墨烯的形貌也会有一定的影响。完美的石墨烯晶格具有六方对称,而比如Cu、Ni这类面心立方结构(face-centered cubic,fcc)晶格,不同的晶面具有不同的对称性,从而影响了样品的对称性选择。如图7a所示,fcc(111)面表层原子具有C6V的对称性,因此生长的石墨烯每条边从对称性上是等价的,在衬底有比较好的取向;而fcc(100)面表层原子的对称性则为C4V,有两个垂直的等价边(红色线),从而会出现0°和30°两种不同的石墨烯畴区,不利于控制得到取向一致的石墨烯,因此理论上也有人提出通过应力等手段破坏这种四方对称性从而优选出唯一取向72;此外,fcc(110)面是低指数面中对称性相对最低(C2V)的面,从对称性角度考虑,也可能诱导生长取向一致的石墨烯73。

值得注意的是,除了本征衬底对称性的影响,从生长动力学角度来说,不同边的生长速度差异会导致打破初始对称性选择,从而实现非六方形貌的石墨烯。如图7b所示,研究者借助扫描电子显微镜(Scanning electron microscope,SEM)对多晶铜箔上(面积最大的两个晶面被高亮,绿色和黄色分别表示Cu(111)和Cu(100)晶面)生长的石墨烯晶粒的形貌进行表征,可以发现不同晶面有着显著的差异,比如Cu(111)面上主要是六边形为主,而Cu(100)面上有明显的两条长边。进一步通过动力学控制的蒙特卡洛模拟,研究者发现衬底上沿着不同方向的生长速度会显著地影响生长石墨烯的形貌,从而打破对称性。在Cu(111)上当六个等价的边生长速度接近时,最终的形貌是六方对称的(图7c);而对于同样对称性的Ni(111)面,当沿着∇和Δ方向的生长速度比分别为10-3和101时,最终形貌变成正三角(图7d)和近倒三角形(图7e);对于具有两个等价边的Cu(100)面,由于这两个边生长速度比较慢,根据动力学Wulff Construction理论(生长较快的边最后慢慢消失,生长较慢的边最后留下来),这两个边最后演化为晶粒中较长的两条边(图7f),这也与图7b观察到的实验现象比较一致,当这两个边是生长较快的边时则恰恰相反,这两个边最后消失(图7h);而具有四方对称的Cu(110)面,由于具有2个简并的垂直边,则演化为图7g所示的形貌74。

图7 衬底的对称性对石墨烯形貌的影响74Fig.7 The effect of symmetry of substrate surface on the graphene morphology 74.

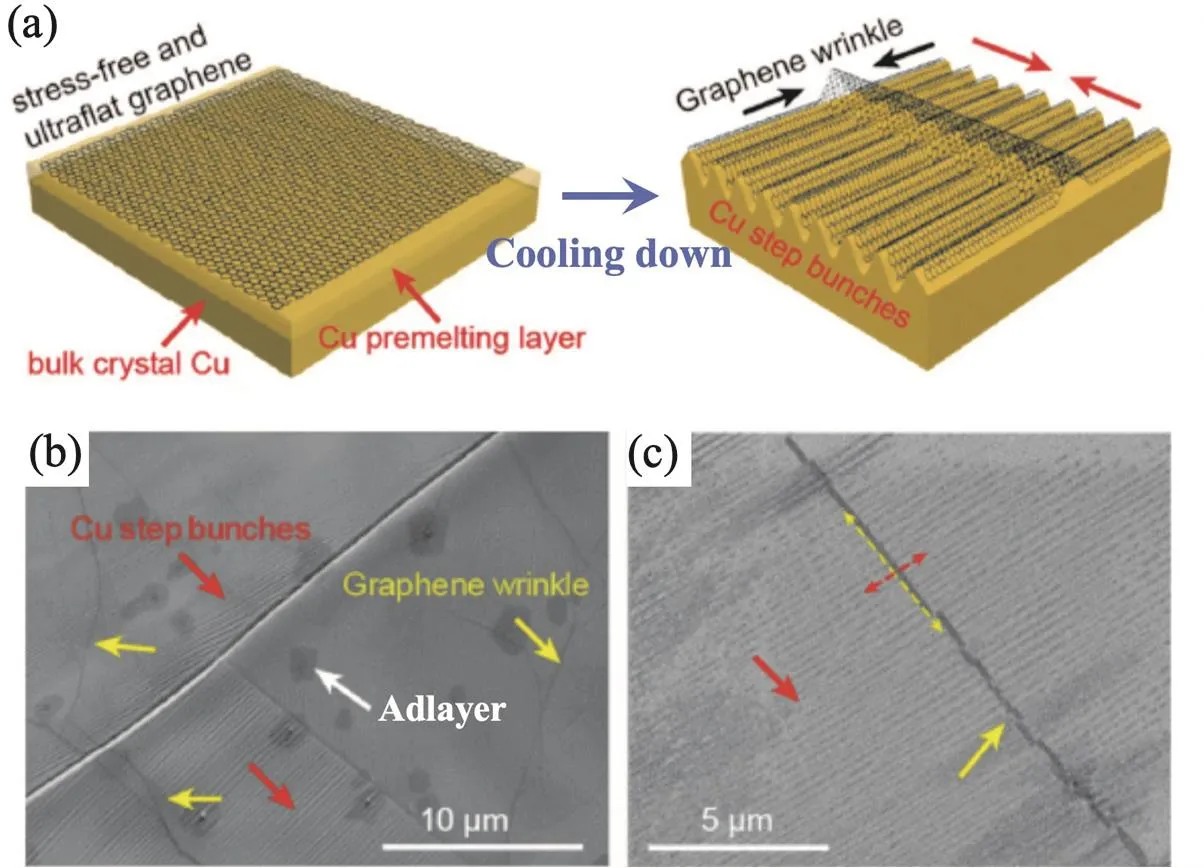

5 降温过程中金属衬底对石墨烯的影响

CVD生长过程为高温过程(~1000 °C),在生长结束后,不可避免地会经历降温的过程。然而,石墨烯的热膨胀系数为-7 × 10-6K-1,而金属衬底一般为正值(比如Cu衬底为16.6 × 10-6K-1),与石墨烯之间存在较大的热失配。因此,在降温阶段石墨烯会受到压缩应力75-78,最终导致褶皱或者台阶束的形成(图8)79,这会影响石墨烯的性质如载流子迁移率80、力学强度81、热导率等75。

图8 降温阶段后褶皱和台阶束的形成79Fig.8 Corrugation of graphene grown on Cu substrates during the cooling process 79.

一般来说,褶皱的形成过程伴随着两个过程:1)一部分石墨烯从衬底上脱附,2)一部分石墨烯在衬底上滑移。因此,石墨烯与衬底之间的相互作用对褶皱的形成起着至关重要的作用。实验上,Deng等人发现Cu(111)面上生长的石墨烯几乎没有褶皱形成,他们结合理论计算比较了不同晶面Cu衬底上的石墨烯褶皱形成情况,发现Cu(111)面相比其他晶面与石墨烯间具有更强的界面结合能(平均每个碳原子35 meV),因此Cu(111)面上的石墨烯倾向于保留压缩应变而不是通过形成褶皱来释放82。而Li等人发现,同样对于Cu(111)上生长的石墨烯,在非外延生长的情况下更容易产生褶皱,外延生长区域的石墨烯因受到相对更大的压缩应变(0.25%-0.4%)而不容易形成褶皱(图9a-c)83。进一步结合DFT计算,通过考虑石墨烯的弯曲系数、石墨烯与衬底间的粘附力以及石墨烯在衬底表面滑移的摩擦力,他们发现石墨烯与Cu(111)间较强的相互作用会导致形成褶皱需要克服较大的能垒(图9d),从而阻碍石墨烯褶皱的形成。进一步地,Cu(111)面上石墨烯的非外延区域相比外延区域存在更小的滑移摩擦力(图9e-f),褶皱更易形成83。上述结果表明,石墨烯与衬底间较低的摩擦力和较弱的相互作用会更易于褶皱的形成。此外,人们发现,石墨烯或衬底的本征缺陷也会造成褶皱的形成,即石墨烯褶皱易于在缺陷位点处形成36,84。

图9 衬底与石墨烯的界面结合能和摩擦力大小对石墨烯褶皱形成的影响83Fig.9 Friction and adhesion effect on the wrinkle formation 83.

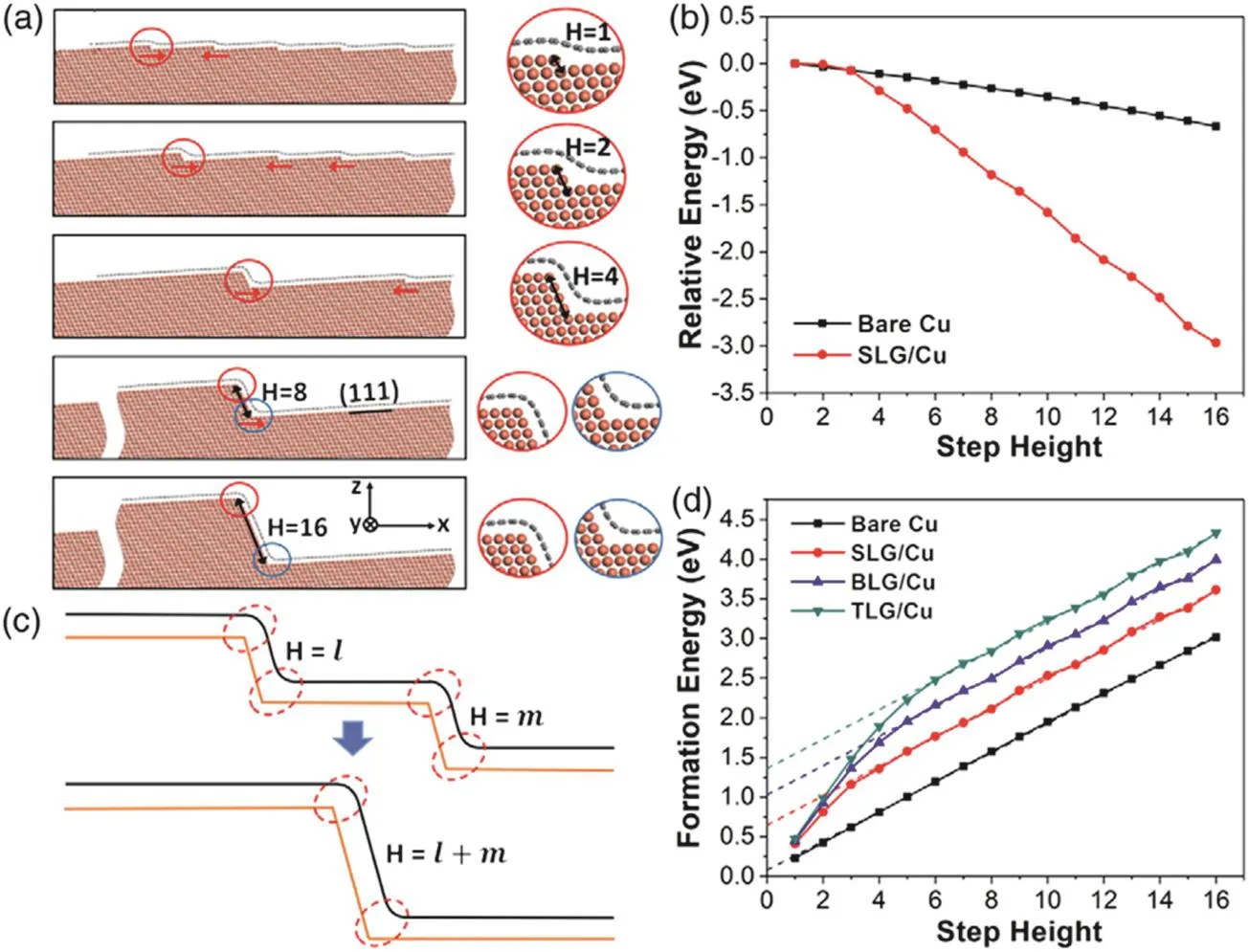

从几何角度上看,褶皱的形成可以释放石墨烯和衬底的相互作用力;而台阶束的形成则仅仅增大了铜的表面积,从而使得膨胀的石墨烯得以继续附着于铜表面。一般来说,台阶束的形成需要衬底本身存在台阶(高指数面)以及台阶处覆盖有石墨烯,石墨烯下方台阶处的金属原子容易根据滑移面快速移动,并且受台阶附近覆盖的石墨烯的弯曲能的降低而驱动(图10a)。结合分子动力学模拟发现,最初16个单原子Cu台阶覆盖下的石墨烯在降温过程中16个单原子台阶逐渐聚集,演变为16倍高的Cu台阶。台阶束形成过程中,有/无石墨烯覆盖下的Cu衬底体系的相对能量变化如图10b所示,可以看到,对于有石墨烯覆盖的体系,在台阶束形成后,每个元胞的总能减少了约3 eV,显著大于裸露Cu衬底情况的能量变化(0.5 eV每个元胞),说明有石墨烯覆盖下,台阶束的形成能大大降低体系的能量,即台阶束更易形成。此外,Yi等人认为,降温过程中台阶束的形成不会改变石墨烯的长度(图10c),因此并不会额外导致石墨烯应力的释放。而Deng等人在实验上也观测到,在形成褶皱的区域石墨烯的应力可以完全释放,而在无褶皱的台阶束密集的区域,石墨烯仍然处于非等轴压缩应力的状态79。在台阶束形成后,石墨烯表面弯曲的数量会减少,弯曲应力得以释放(图10c),上方覆盖的石墨烯的弯曲能可以大大降低。图10d展示了裸露Cu衬底以及单层、双层、三层石墨烯覆盖的Cu衬底上的台阶束形成能随台阶高度的变化。对于这4种情况,形成能和台阶高度均呈现线性变化;且覆盖的石墨烯越厚,两个小台阶聚集形成大台阶的驱动力越大(定义为图10d中的虚线与y轴的截距)85。总的来说,台阶束的形成并不能释放降温阶段石墨烯所受的压缩应力,而是释放了台阶处覆盖石墨烯的弯曲应变,金属衬底的晶面对该过程有很大的影响。因此,金属衬底的选择和处理对于抑制台阶束和褶皱的形成十分重要。

图10 降温阶段中,台阶覆盖下的石墨烯台阶束的形成85Fig.10 The step-bunching (SB) formation for graphene covered Cu during the cooling process 85.

6 总结与展望

本文综合理论计算和实验结果,详细介绍了过渡金属衬底在石墨烯CVD生长中的作用。不同的过渡金属衬底因价层电子排布方式的差异而表现出不同的催化活性和与碳的亲和性,而它们的物理性质和表面状态对石墨烯的层数、畴区尺寸、形貌和生长速度的调控起着至关重要的作用。我们根据石墨烯CVD生长的基元步骤,分别从碳源裂解和扩散、石墨烯的成核、生长和拼接以及降温过程中的褶皱形成等方面详细讨论了金属衬底的作用,得到以下结论:

(1)在催化碳源裂解方面,不同的金属和不同的晶面有着显著的差异,表面的主要碳活性物种也有所不同。比如在石墨烯典型的CVD生长温度(700-1000 °C)下,甲烷分子在Pt、Ru、Ni等催化活性较强的表面以C单体为主,而CH或C2则可能是Cu表面的主要碳活性物种,并且其在Cu表面的迁移能垒相对其它催化活性强的金属比较低(<0.3 eV),有利于晶畴的长大。

(2)在石墨烯成核阶段,一定Ni含量的Cu/Ni合金可以导致部分碳原子迁移到次表层,降低了表面参与石墨烯成核的有效碳原子浓度,因此有利于降低成核密度。最为重要的是,石墨烯晶格的取向决定于这一阶段,不同于传统的严格外延生长,金属衬底上石墨烯的生长遵循边缘外延的生长机制,即金属衬底通过其与石墨烯的边缘的相互作用来诱导石墨烯的晶格取向。在某些金属表面,石墨烯可通过金属台阶接触模式和下沉生长模式来增加与衬底的相互作用,实现取向一致的石墨烯畴的生长和无缝拼接。

(3)在石墨烯的生长阶段,单个Cu原子可以钝化扶手椅形石墨烯边从而降低边形成能,与碳原子形成稳定的C-Cu-C桥位结构辅助碳原子进一步添加到石墨烯边界处,大大降低了添加碳原子过程的反应能垒(从2.5 eV降低到0.80 eV),从而加快了石墨烯生长过程中碳原子的不断添加。单个Cu原子也可以稳定常见双空位缺陷的悬挂键,形成基态的4DB@M结构,缺陷愈合的整个反应势垒最高为1.86 eV,比Ni衬底低0.56 eV。这进一步解释了Cu衬底上生长的石墨烯的缺陷浓度相比Ni上生长的更低的现象。

(4)在降温阶段,由于衬底与石墨烯热膨胀系数的差异会导致石墨烯通过形成褶皱来释放应力。此外,金属衬底的本征台阶会因为石墨烯覆盖而形成起伏更大的台阶束来释放石墨烯的弯曲能。

随着研究的不断深入,人们逐渐认识到,金属单晶以及合金衬底的使用对于高品质石墨烯的制备十分重要。尤其是Cu(111)、Cu/Ni(111)或高指数面单晶在石墨烯生长基元步骤中表现出的独特作用机制,使之成为目前批量制备中最受青睐的衬底。镍的催化活性高于铜,因此铜镍合金衬底相较于铜衬底更有利于石墨烯的低温、快速生长。然而,在单晶Cu(111)和Cu/Ni(111)衬底的制备中,还面临着诸多挑战,例如在金属箔材单晶化和外延制备单晶铜薄膜时,均存在一定比例的孪晶,这一问题在制备Cu/Ni(111)单晶时尤为严重。孪晶的存在不仅仅会影响石墨烯的单晶性能,在退火后还会形成较深的晶界槽,从而影响石墨烯整体的平整度。同时,在Cu(111)或CuNi(111)表面生长的石墨烯仍然还存在着一定比例的30°和小角度转角的取向不一致的问题,这些与衬底的诱导和生长过程中的催化反应过程息息相关。在高温下,衬底上方存在着极为复杂的气相反应,会形成大量的无定形碳污染物而影响石墨烯本征性质。尽管金属原子可以辅助石墨烯的缺陷修复,但与传统半导体相比,其缺陷密度仍然处于较高的水平,而在规模化制备中,缺陷密度的控制对条件的选择仍然十分苛刻,进一步研究缺陷的成因并发展降低缺陷密度的方法十分必要。在溶碳量较低的金属催化下,自限制的生长模式可以确保实现单层石墨烯的生长,选择溶碳量较大的金属或合金为衬底有利于双层和少层的石墨烯的生长,但层数可控的制备仍然是一个难题。尽管利用Cu(111)或Cu/Ni(111)制备的石墨烯褶皱密度大大降低甚至实现无褶皱石墨烯的制备,但是台阶仍然存在,在大面积范围下的石墨烯平整度仍有待提高。为解决以上这些问题,发展新的金属催化衬底是一条重要的思路,而理论计算为理解这些过程提供了强有力的支撑。特别地,我们需要思考氢、碳与金属原子如何共同影响石墨烯的生长行为,理解双层或少层的石墨烯成核生长过程等。相信通过对这些问题的研究和解决,高品质石墨烯薄膜的制备技术将取得长足的进步,从而推进石墨烯薄膜的产业化进程。