300MW机组供热蒸汽余压发电汽轮机选型研究

2022-03-04周明君刘秋升郭江龙

周明君,张 颖,刘秋升,李 琼,2,郭江龙,2

(1.河北建投能源科学技术研究院有限公司,河北 石家庄 050000;2.河北省火力发电清洁高效热电联产技术创新中心,河北 石家庄 050000)

0 引言

在我国,集中供热通常采用将热电联产机组中汽轮机做过功的级间抽汽与一次热网水进行换热,进而放出汽化潜热的方式。随着城镇化速度的加快,我国集中供热面积也在逐年增长。截止2020 年,我国城市集中供热面积约9.88 亿m2,比2019 年增长6.82%,热电联产集中供热是一种节约能源的技术手段,热电联产机组效率可达60%~80%[1,2]。在运行过程中,热电联产集中供热仍然存在余压余热利用不合理的地方:同类型的供热机组中,供热蒸汽温度大多在230 ℃以上,而热网一次供水所需温度通常在110 ℃左右[3]。从换热角度来说,大的换热温差虽然强化了换热,但同样导致了较大的不可逆换热损失。同时,随着地板辐射采暖以及新型建筑保温材料的普及应用,热用户的供热末端正在向着低温化、高效化发展;这导致出现末端供水温度还未达到设计值就已经满足供热需求的现象[4]。此外,由于热网首站的热网加热器在运行过程中往往成微负压状态,对于供热机组,从抽汽口到热网加热器之前存在着0.2~0.4 MPa 的压损[5];对于纯凝改供热的机组,供热蒸汽压力可高达1.0 MPa,热电厂往往通过减压阀使供热蒸汽达到热网加热器运行所需参数[6]。以上问题造成了供热蒸汽能量,尤其是供热蒸汽中具有做功能力的高品质能量没有得到充分合理利用。

通过增设小型背压机拖动热网循环泵,或者利用发电机对供热蒸汽中的高品质能量进行有效回收,可实现供热蒸汽能量的充分利用[7]。许多学者对此也进行了研究。文献[8]针对300 MW 纯凝改供热机组存在的抽汽压力偏高问题,对在供热蒸汽母管增设背压机和热泵2 种供热蒸汽余压利用方式进行了比较,结果表明:增设背压机可以明显降低厂用电,提高机组对外供电能力;而增设热泵方式可以增加电厂对外供热能力。电厂可根据实际需求做出选择。文献[9]针对于纯凝机组改供热机组存在的抽汽参数高的问题,提出了利用供热蒸汽驱动引风机和做功发电的方案,并对2 种方案的经济性进行了评估。文献[10]以供热蒸汽进行余压发电过程为研究背景,对厂用电系统的影响因素进行了分析,并提出:在机组投运时,为确保机组安全,应根据实际录波进行验证。文献[11]分别针对单机型、双机型的纯凝机供热改造进行了理论分析,结果表明:应用背压机进行供热改造具有较好的经济效益。文献[12]以300 MW 热电联产机组为研究对象,对其经过供热蒸汽余压改造后的热力性能进行了分析,并与常规热网系统进行对比,结果表明:采用蒸汽余压利用技术以后,热网系统㶲效率和热电联产热效率都有所提高,节能效益显著。文献[13]对增设小型背压机供热改造后机组运行情况进行了节能分析,结果表明:小型背压机运行稳定,节能减排收益可观,为电厂创造了可观的经济效益。文献[14]对以采暖抽汽为汽源的小汽轮机拖动热网循环泵的供热经济性进行了分析,结果表明:一个采暖期可降低机组供电煤耗1.8 g/kW·h。

上述对于供热蒸汽余压利用的研究,主要集中在供热改造中的整体方案和对改造后机组的经济性分析方面,而对在改造过程中供热蒸汽余压发电设备的具体选型方面研究很少,尤其是在余压发电系统中的核心设备——汽轮机的选型方面。汽轮机的合理选型,将使供热蒸汽中的高品质能量能够更加充分地被利用,因此有必要对此进行深入研究。本文基于某300 MW 亚临界机组进行供热蒸汽余压改造的方案,对汽轮机的选型过程进行深入分析,为同类型机组改造提供参考。

1 供热概况及改造方案

1.1 供热概况

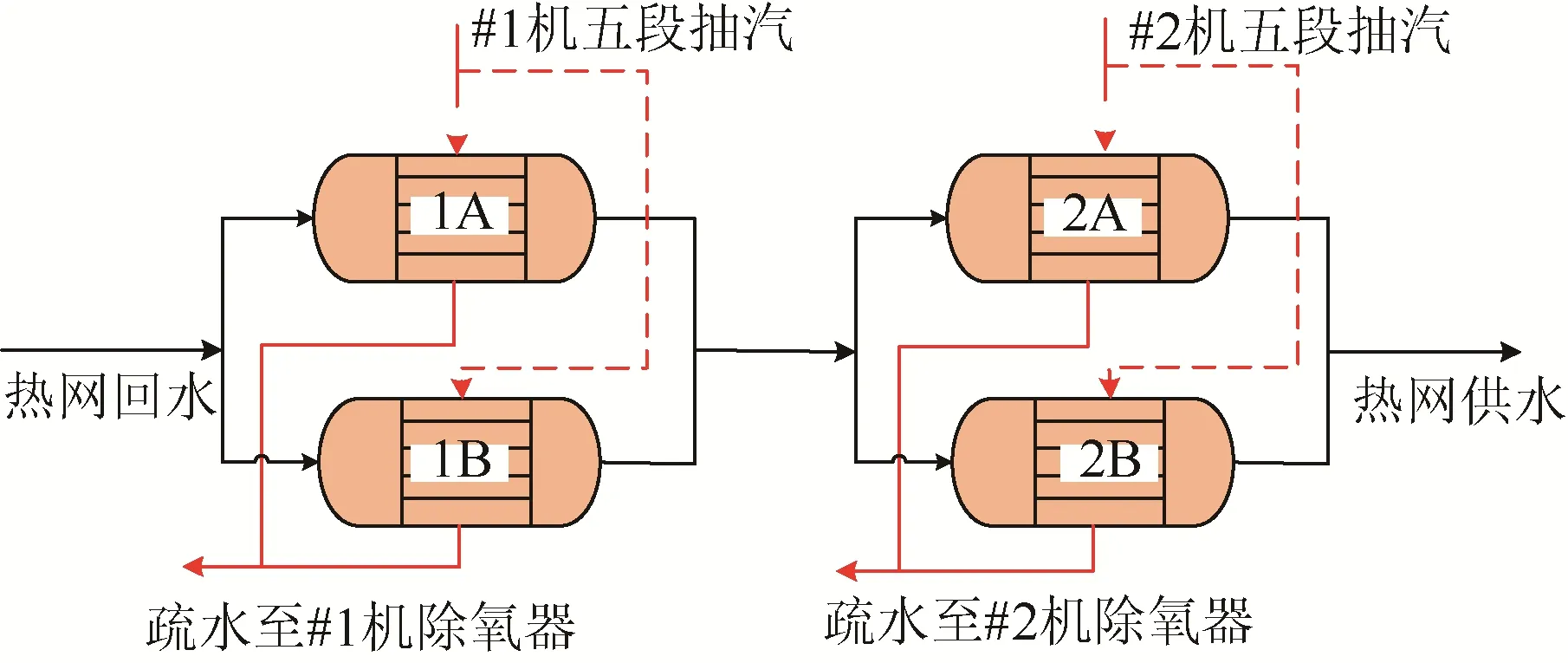

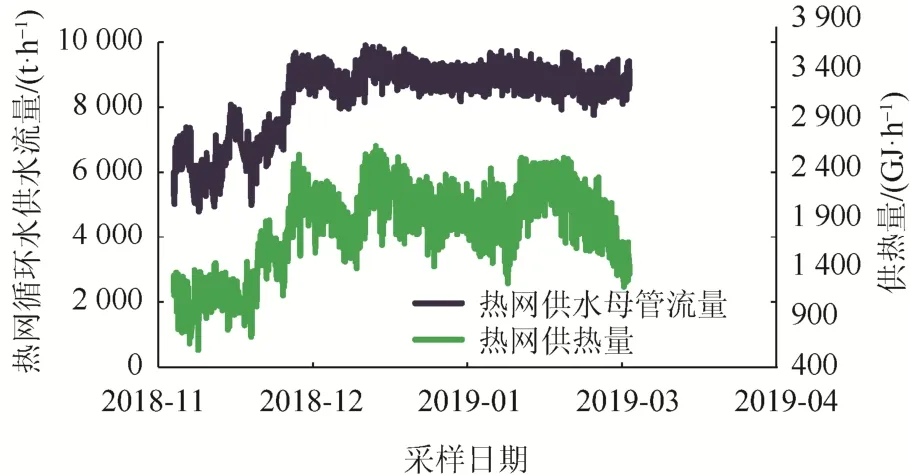

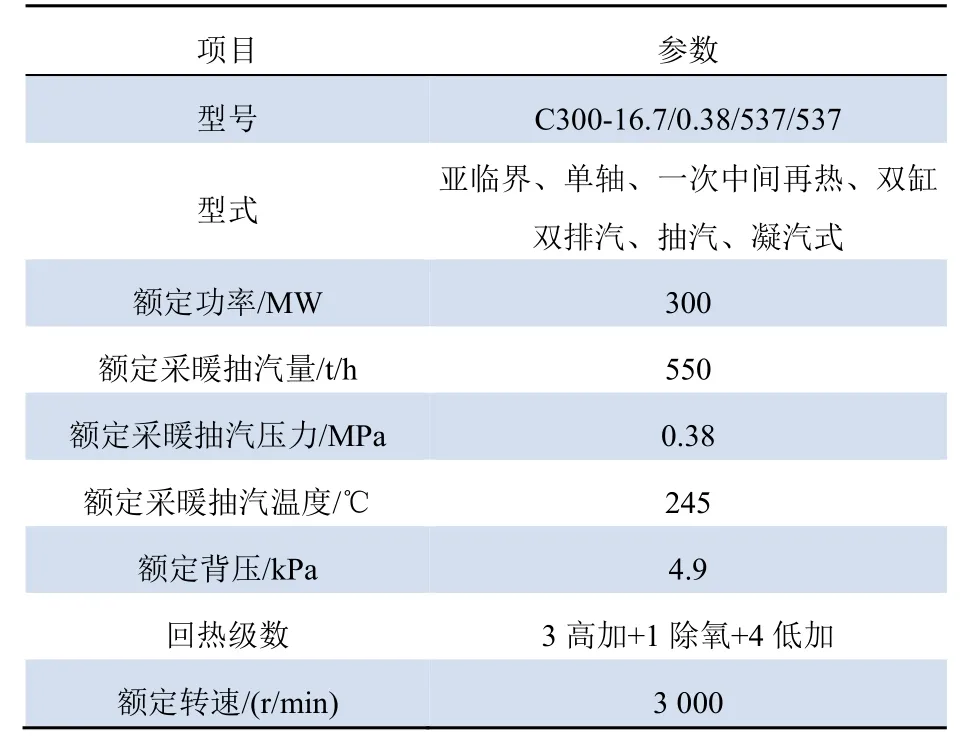

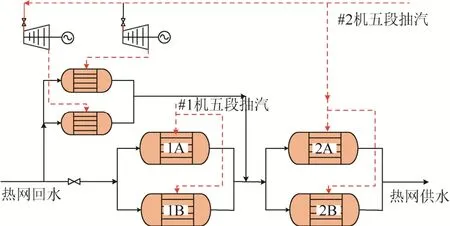

某电厂1、2 号机组汽轮机为300 MW 亚临界、一次中间再热、单轴、两缸两排汽、抽汽凝汽式汽轮机,汽轮机主要技术参数如表1 所示。电厂以2 台汽轮机的五段抽汽作为采暖蒸汽加热热网水,实现对外供热;2 台机组设计供热能力790 MW,每台机配有2 台热网加热器;机组之间的热网加热器串联连接,热网水经热网循环泵加压后依次经过1、2 号机对应的2 台热网加热器被加热到热网所需供水温度。原热网系统图如图1 所示,机组设计热网水流量9 600 t/h。一个采暖期内,机组供热量与热网水流量的变化关系如图2 所示。

图1 原热网系统Fig.1 Original heating network system

图2 采暖期内机组供热量与热网水的变化关系Fig.2 Variation relationship between unit heating supply capacity and heating supply network water during heating period

表1 汽轮机主要技术参数Tab.1 Main technical parameters of steam turbine

1.2 改造方案

为了回收供热蒸汽能量中具有做功能力的部分,实现供热蒸汽能量的梯级利用,如图3 所示,拟对2 号机进行供热蒸汽余压发电改造:增设2 台6 MW 功−热汽轮机,分别拖动2 台高压异步发电机发电;将2 号机的供热蒸汽分流一部分先经过功−热汽轮机做功发电,发电机所发电直接并入2 号机高压厂用电系统,替代部分用电设备厂用电;功−热汽轮机的进汽取自2 号机采暖蒸汽母管,排汽进入新增乏汽加热器对热网回水进行初级加热。

图3 改造后热网系统Fig.3 Heating network system after transformation

热网回水分为2 个支路:一支路直接进入1 号机热网加热器;另一支路先经过新增乏汽加热器,被加热后汇入1 号机热网加热器出口母管。2 支路合并后进入2 号机热网加热器。

2 功-热汽轮机选型

2.1 进汽参数确定

功−热汽轮机进汽参数中最重要的是进汽压力。考虑到采暖期机组负荷波动的实际运行工况:若进汽参数设计取值偏高,可能导致功−热汽轮机在热负荷较低的时间段难以在额定工况下运行;若进汽参数设计取值偏低,虽然能保证机组以额定功率运行,但当采暖蒸汽压力高于功−热汽轮机额定进汽压力时,为了保证功−热汽轮机以额定功率运行以及考虑到安全因素,运行中会通过减小进汽调门开度,增大节流作用,这将降低机组运行的经济性。

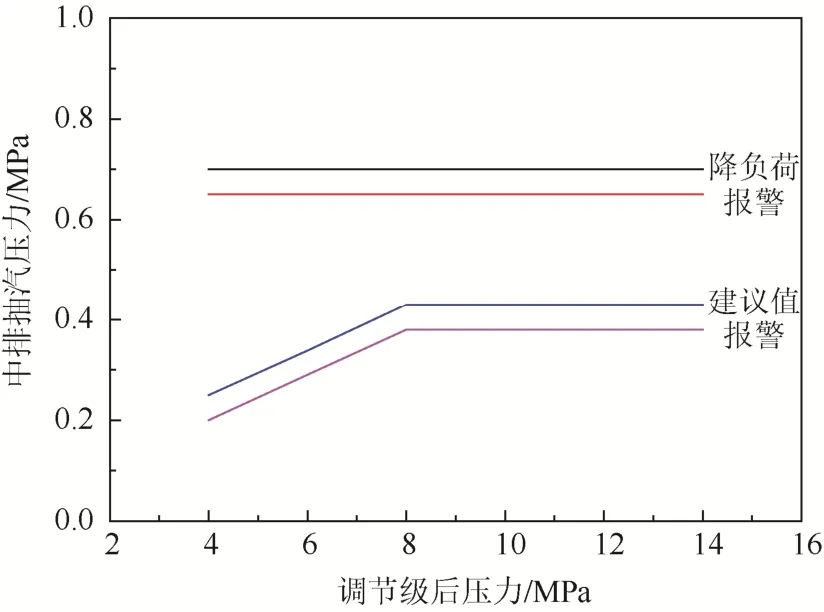

综合以上因素,首先统计了机组一个采暖期内采暖蒸汽压力值大小,得出结果:采暖期内采暖蒸汽压力平均值0.376 MPa,采暖蒸汽温度平均值245 ℃。对比主机厂提供的中排抽汽压力运行控制曲线(如图4 所示)可知:中排抽汽压力运行下限为0.38 MPa。采暖期实际运行操作过程中,机组电负荷下限150 MW,此时中排压力实际值0.36 MPa。基于以上因素以及考虑到新增蒸汽管道压损,暂定功−热汽轮机进汽压力取0.36 MPa,进气温度取240 ℃。

图4 调节级后压力与中排压力关系Fig.4 Relationship between pressure after regulating stage and intermediate discharge pressure

2.2 排汽参数确定

功−热汽轮机排汽进入新增乏汽加热器加热热网水,放出汽化潜热。首先排汽压力可以根据乏汽加热器的上端差确定。加热器上端差为加热器进汽压力下的饱和温度与加热器出口水温之差。当乏汽加热器温升一定时,不同乏汽加热器端差下,功−热汽轮机排汽压力变化如图5 所示。由图5 可知,在乏汽加热器端差一定的情况下,随着乏汽加热器温升的不断增大,所需的功−热汽轮机排汽压力越来越高;而且同一温升下,随着乏汽加热器端差的不断增大,所需功−热汽轮机的排汽压力也越来越高,温升越高,加热器所需排汽压力涨幅越大。在加热器温从20 ℃升高到30 ℃过程中,端差每升高1 ℃,所需饱和压力增加量由2.46 kPa 增加到2.88 kPa。

图5 乏汽加热器端差与功−热汽轮机排汽压力变化关系Fig.5 Variation relationship between exhaust steam pressure of the power heat turbine and end difference of the exhaust steam heater

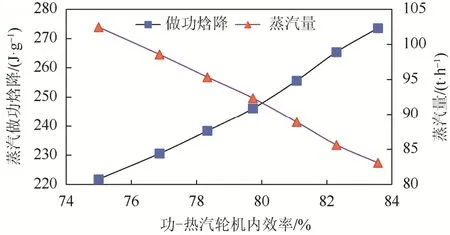

本文统计的采暖期热网回水平均温度为55 ℃。此外,采暖初、末期热网供水温度在75 ℃~80 ℃之间;因此乏汽加热器设计温升取25 ℃,以便在采暖初末期对热网供水温度进行灵活调节。此外,功−热汽轮机排汽作为过热蒸汽,其参数还影响着自身的内效率:内效率越高,相同做功能力下,消耗的供热蒸汽量越少。当功−热汽轮机内效率变化时,相同功率下蒸汽做功焓降和所需的蒸汽量如图6 所示。由图6 可知,随着功−热汽轮机内效率的不断提高,单位质量蒸汽的做功焓降越大,相同功率下需要的蒸汽量越小。以额定功率6 MW为基准,当功−热汽轮机内效率在74%~84%范围内变化时,内效率每降低1%,所需供热蒸汽量增加2.26 t/h。

图6 蒸汽做功焓降和所需蒸汽量随功−热汽轮机内效率的变化关系Fig.6 Relationship between the enthalpy drop of steam and the amount of steam required with the internal efficiency of power−heat steam turbine

功−热汽轮机内效率的大小,表征的是单位质量供热蒸汽中蒸汽过热度利用度的高低,同时也代表了蒸汽焓降在功−热汽轮机和乏汽加热器中的分配占比。虽然高的内效率可以使单位质量的供热蒸汽中更多的高品质热能被回收利用,但能量的减少同样导致了供热蒸汽的加热能力下降,因此:功−热汽轮机的内效率并非越高越好;而且功−热汽轮机排汽被热网水冷却,近似于无冷端损失。拖动发电机只有约1%的机械轴承损失,发电机效率取96%,则可计算出功−热汽轮机的发电热耗率为3 788 J/W·h,远低于主机的发电热耗率。因此,无需要求过高的内效率。根据乏汽加热器回水温度和温升,取乏汽加热器端差为10 ℃,暂取功−热汽轮机内效率80%,此时功−热汽轮机排汽压力为0.07 MPa,排汽温度105 ℃。

2.3 进汽量确定

进汽量主要影响功−热汽轮机的输出功率,即发电机的容量。发电机通常选用异步发电机,所发电量并入机组厂用电高压段。遵循所发电量本段消纳,自发自用,不影响系统原运行方式的原则,因此要考虑厂用电段的负荷大小。此外,还要考虑是否有足够的供热蒸汽满足功−热汽轮机进汽量需求。因此功−热汽轮机进汽量的确定要综合考虑2 个因素:外部因素—厂用电负荷,内部因素—供热蒸汽量。

本项目容量2×6 MW,主要基于以下因素考虑:2 号机采暖期实际厂用电负荷约15.9 MW,其中A 段负荷7.092 MW,B 段负荷8.860 MW;2 台机所发电量分别并入6 kV 工作A 段和B 段,电量均可在本段消纳。同时,统计了一个采暖期内2 号机的供热蒸汽量的变化情况如图7 所示。

图7 2 号机采暖抽汽量Fig.7 Heating extraction capacity of unit 2 steam turbine

由图7 可知,除了采暖初、末期的部分时间2号机供热蒸汽量小于200 t/h 以外,其他时间采暖抽汽量均在200 t/h 以上;故暂定单台功−热汽轮机进汽量要小于100 t/h。由图6 可知,当功−热汽轮机内效率为80%的时,所需的蒸汽量约为89 t/h,故采暖初、末期能够满足需求。

2.4 技术参数核算

根据对影响功−热汽轮机选型的各项因素分析结果,对功−热汽轮机的主要技术参数及其冷端进行核算。

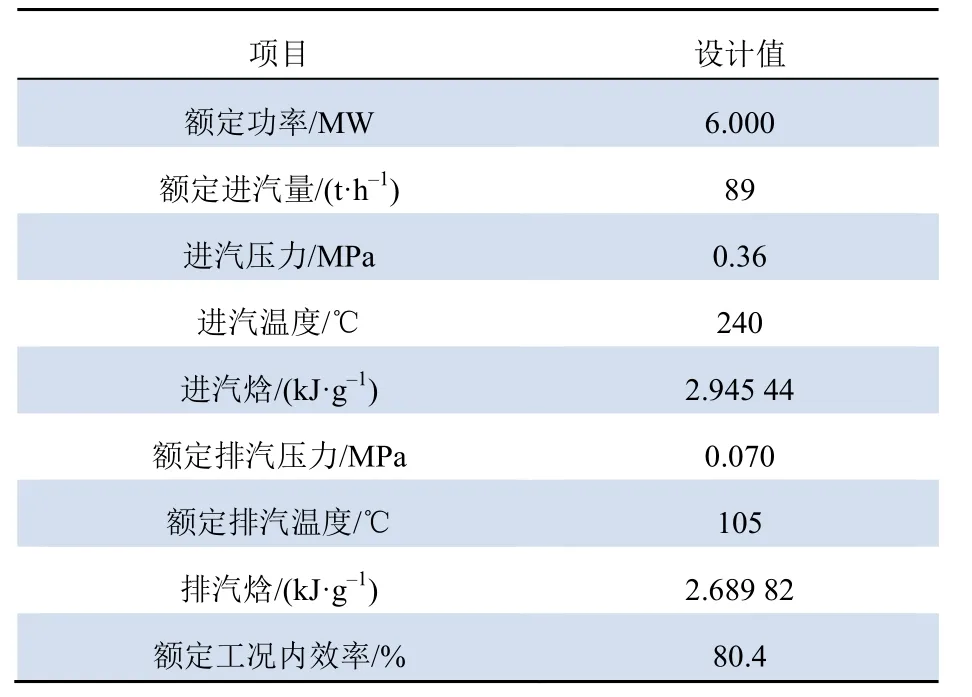

功−热汽轮机进汽压力0.36 MPa,进汽温度240 ℃,进汽焓为2 945.32 J/g,排汽压力0.007 MPa,排汽温度105 ℃,排汽焓为2 689.94 J/g,此时功−热汽轮机内效率为80.4%。异步发电机效率取96%,机械效率取99%,进汽量取89 t/h。核算功−热汽轮机组的发电功率为6 006.08 kW。将单位质量的供热蒸汽中255.62 J/g 的高品质能量转换成了电能,符合2×6 MW 的容量选型。2 台机共需采暖蒸汽178 t/h,供热蒸汽量满足需求。

乏汽加热器进汽压力0.070 MPa,进汽温度105 ℃,进汽焓为2 689.82 J/g,疏水焓376.68 J/g,加热器温升25 ℃。于是,单台乏汽加热器所需理论循环水流量为1 967 t/h,2 台乏汽加热器共需热网水3.934×103t/h。由图2 得知,采暖初、末期电厂热网水流量6×103t/h 左右,热网水流量亦满足功−热汽轮机冷端需求。最终确定功−热汽轮机的主要技术参数如表2 所示。

表2 功−热汽轮机主要技术参数Tab.2 Main technical parameters of the power−heat steam turbine

3 结论

本文结合某300 MW 供热机组采暖期内的各项具体参数,对供热蒸汽余压发电系统中汽轮机的选型参数进行了分析。

(1)进汽参数的确定要综合考虑采暖期内供热蒸汽实际运行压力的大小和机组采暖期内电负荷下限确定,可参考采暖期内供热蒸汽压力、温度的均值。

(2)排汽参数可根据乏汽换热器的进、出水温度、上端差以及内效率确定。

(3)容量的确定要综合考虑厂用电容量和机组采暖抽汽量,其次还要考虑采暖初、末期是否有足够的热网水量满足功−热汽轮机的冷端需求。

(4)新增的功−热汽轮机配备了乏汽加热器作为冷端,改造后的供热系统供热蒸汽能量利用方式更加合理,同时增加了热网系统在采暖初、末期运行调节的灵活性。