基于物联网技术的矸石发电机组故障诊断系统设计

2022-03-03王立新张恒远贾瑞龙刘景辉柴耀军

王立新,张恒远,贾瑞龙,刘景辉,柴耀军

(1.国家能源集团准能集团科学技术研究院,内蒙古 鄂尔多斯 010300;2.国家能源集团准能集团矸石发电公司,内蒙古 鄂尔多斯 010300)

0 引言

随着可持续发展理念的逐步渗透,以煤炭开采与加工过程中所产生的废料为燃料的发电方式已经逐步普及,这种方式就是矸石发电。矸石发电作为可持续发展战略中的重要项目,对环境保护以及实现资源充分利用起着关键作用。为此,需要掌握有效的运维方式,在维持矸石发电厂稳定运行的同时及时找出发电机组可能存在的故障,降低经济损失。

目前,关于电机故障诊断的研究成果较多,辛健等[1]结合光纤传感器给出一种诊断系统,该系统通过数据转换、主微控制等功能模块,采集和分析信号频谱特征实现电机的故障诊断,经实验结果证明该系统能够完成大部分故障类型的诊断,但是诊断精度会因受到电磁干扰而降低,还需要在抗干扰方面进一步改进;杨晓珍等[2]采用粗糙集理论构建故障特征集,并输入至改进贝叶斯分类模型中完成故障诊断,实验结果表明该方法的抗干扰能力较强,但是模型构建需要大量的故障样本,耗时过长,系统运行效率较低。

因此,本文结合物联网技术设计了一种矸石发电机组的故障诊断系统。

1 矸石发电机组故障诊断系统硬件设计

1.1 下位机电路设计

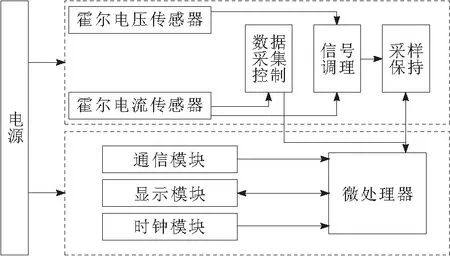

数据采集模块、数据预处理模块与通信模块共同构成了下位机,具体结构如图1所示。

图1 下位机硬件组成结构

1.1.1 传感器电路设计

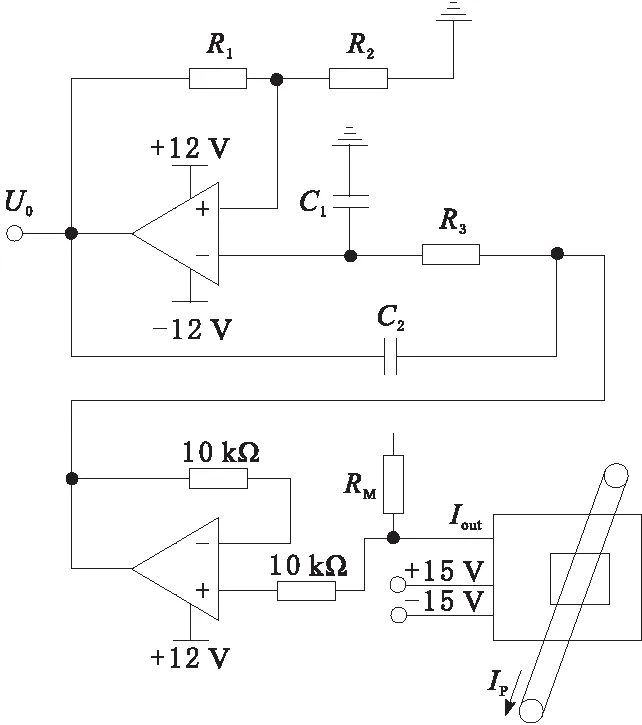

为使数据采集结果更全面, 采用图 2 中的霍尔电流传感器[3]和电压传感器,以上2种传感器动态性能强、响应速度快以及操作简单。以电流传感器为例,在使用的过程中只需将母线按照规定的电流方向串入传感器孔中即可,根据实际情况在传感器副边加入适当的采样电阻,就可以采集到与电流相应的电压值。假设采集点处的电阻RM=20 Ω,那么该处的电压大致就在±3 V范围内浮动。同时,为提高下位机电路的负载能力,滤除干扰,在2种传感器的输出端接入1个二阶低通滤波器[4]电路及1个电压跟随器[5]。电流传感器的具体电路如图2所示。

图2 霍尔电流传感器电路

1.1.2 通信模块设计

系统通信由ZigBee通信模块[6]完成,芯片为CC2420,主要包含物理层和媒体访问控制层2部分,其功耗较低,唤醒时间在15~30 ms之间、传输速度能够达到250 kbit/s。通过4线SPI总线来设置通信模块中的读写数据缓存、工作模式等。将以上各元件的管脚与微处理器连接,完成系统数据的无线发送和接收设置。

1.1.3 微处理器选择

微处理器是完成现场数据通信和采样现场保护的核心部分。本文使用的是16位高性能低功耗的MSP430F449微处理器,其外设资源较为丰富,含有8通道12位高速AD转换器、2个16位定时器、2组时钟模块等。处理器的正常工作电压是1.8~3.6 V,正常运行时多用功耗为225 μA/MIPS,待机状态下耗电量仅需0.8 μA,从待机状态进入运行状态仅需1 μs。

1.2 嵌入式网关设计

嵌入式网关主要负责完成接收下位机通过通信模块发出的电流数据,采用通用分组无线服务技术及TCP/IP协议,将处理后的数据发送给数据采集中心的上位机内。网关硬件主要包括微处理器、射频模块以及通信模块等。

将ARM9作为系统的微处理器,ARM9为32位的RISC微处理器,内核为ARM920T,最高主频为400 MHz。系统的射频收发由CC2420射频单元完成,通用分组无线服务(GPRS)则通过Q2406A通信实现数据传输,Q2406A负责GPRS网络附着以及网络接入等功能,使得系统在获得正确的IP地址后,即可以与上位机建立通信。

2 矸石发电机组故障诊断系统软件设计

2.1 系统软件组成及内部数据流分析

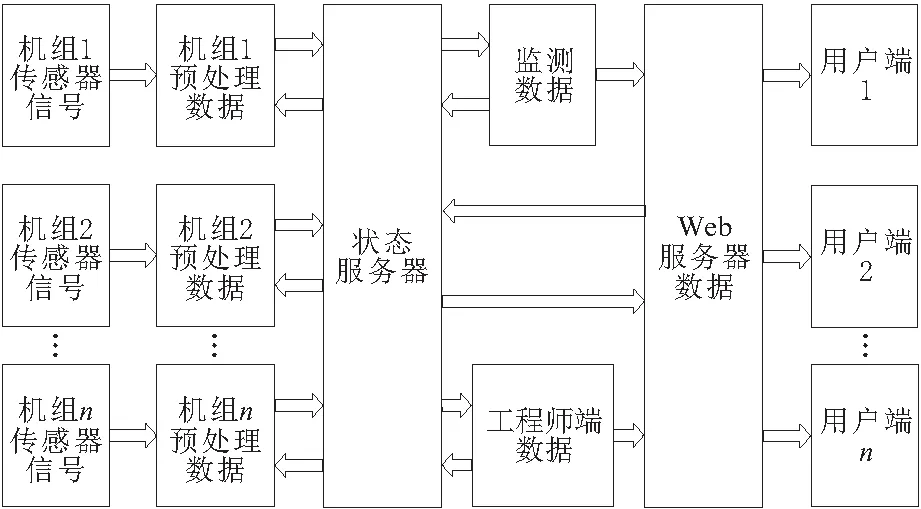

系统软件主要由预处理机、状态服务器和Web服务器组成,综合系统的总体功能,给出系统内部数据流如图3所示。

图3 系统内部数据流

机组的状态信号以模拟电压或电流的模式发送给采集系统,通过预处理机将以上状态信号转换成更易识别和存储的数据。另一方面,既定时域数据和各个派生出的特征数据、趋势数据的提取也由预处理机完成。此外,在状态服务器首次安装或者重置时,需要将对应的配置数据提供给预处理机,才能实现二者之间的数据传输连接。预处理机将数据发送给状态服务器后,由状态服务器将数据转送给监测中心,监测中心也可以通过转换器将数据转送至状态服务器,二者的数据传输是双向的,而相关管理人员可通过状态服务器中完成数据的交互。

2.2 物联网技术下矸石发电机组故障诊断算法

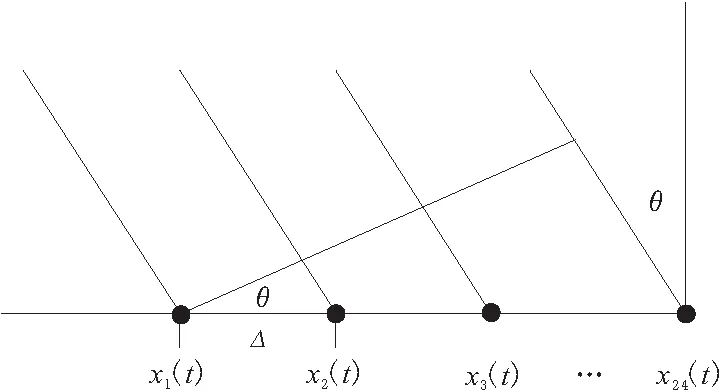

本文采用物联网下传感器技术,通过上述软硬件获得矸石发电机组的实时数据和参数,同步分析采集数据特征,在发生故障早期及时诊断,降低设备的运维成本,提高设备可靠性。首先确定传感器基阵的分布结构如图4所示,给出相应的通信规则,将各传感器采集所得数据相互融合,实现矸石发电机数据信息的多维度跟踪。

图4 传感器基阵分布

设用于采集的物联网传感器基阵共由t个阵元构成,各阵元随机分布在发电机组的基准面上,发射端共有M个信号源xi(t)(i=1,2,…,M),共同完成机组的物理信号采集,传感器基阵的分布呈均匀线列型[7]。在由M个信号源阵元形成物联网模型中,第m(m=1,2,…,M)个阵元输出的机组远程监测信号为

(1)

θi为第i个采样点输入到物联网某个节点的相位角;gm(θi)为第m个节点接收i个监测数据所用的时间;nm为第m个传感器节点所受的附加干扰值[8]。物联网中每个节点采集所得的数据均不具备指向性特征,则各节点的发射输出功率矩阵可表示为

(2)

为提高数据采集效率,提高均衡性,量化处理数据特征[9]后再进行融合,可以将矸石发电机组监测数据的量化融合,视为一个量化后在多各分区进行融合的过程,量化融合的过程可以表示为

x(k+1)=A(k)x(k)+Γ(k)w(k)

(3)

x(k+1)为输出数据的正常状态;A(k)为状态区分矩阵[10];w(k)为均值为0但是方差不等于0的扰动项;Γ(k)为采集所需的分类函数。数据融合后可以进一步表示为

zi(k)=Hi(k)x(k)+ui(k)i=1,2,…,N

(4)

zi(k)为第i个传感节点采集到的测量值;Hi(k)为数据融合矩阵;ui(k)为功率密度矩阵[11]。

设w(k)和ui(k)之间存在关联性,且各监测数据之间呈正相关关系,则

(5)

其中,w(k)和ui(k)之间呈独立同分布状态。随后通过自适应量化数据跟踪[12],获得传感器采集数据的融合输出为

(6)

(7)

N为加权指数;dik为样本xk和第i类原型矢量vi间的欧氏距离。为提高诊断精度,进一步选择距离函数为

(8)

从式(8)中可以得出,聚类的实质就是选择出1组中心矢量,使得样本到聚类中心的加权距离平方和最小,因此聚类就是为了获得J(U,V)的最小值min{J(U,V)},本文采用拉格朗日乘法求解出μik、vi,获得聚类中心以及最佳分类矩阵。通过FCM算法计算出发电机组数据特征模式矢量,确定故障类别和中心矢量,通过FCM分类器完成数据的训练和聚类,实现在不依赖故障模型的条件下,完成发电机组的故障精准诊断,具体步骤如下:

a.提取硬件采集信息,软件计算数据特征矢量。

b.归一化处理特征矢量。

c.构建FCM分类器,求得各故障模式以及模式的中心矢量。

d.通过最大隶属度原则和FCM聚类输出故障类别,完成基于物联网技术的矸石发电机组故障诊断。

3 仿真实验

3.1 诊断结果有效性测试

为验证本文系统能够完成故障诊断需求,设计以下仿真实验。将内蒙古某矸石发电厂的发电机组作为研究对象,以轴向磨损、轴向不对称和油膜涡动3种典型故障为例,完成系统诊断有效性验证。

首先通过系统下位机和嵌入式网关获取发电机组的数据,由预处理机随机选择出50组训练样本和10组实验样本,通过FCM分类器训练,输出10组数据诊断结果,如表1所示。其中,×表示未诊断出该类型故障,√表示诊断出该类型故障。

表1 故障诊断结果输出

从表1中可以看出,系统给出的10组诊断结果均与实际情况相符,可以根据已知数据准确地诊断出发电机组是否存在轴向磨损、油膜涡动和轴向不对称3种典型故障,证明了该系统能够高质量地完成发电机组的故障诊断任务。

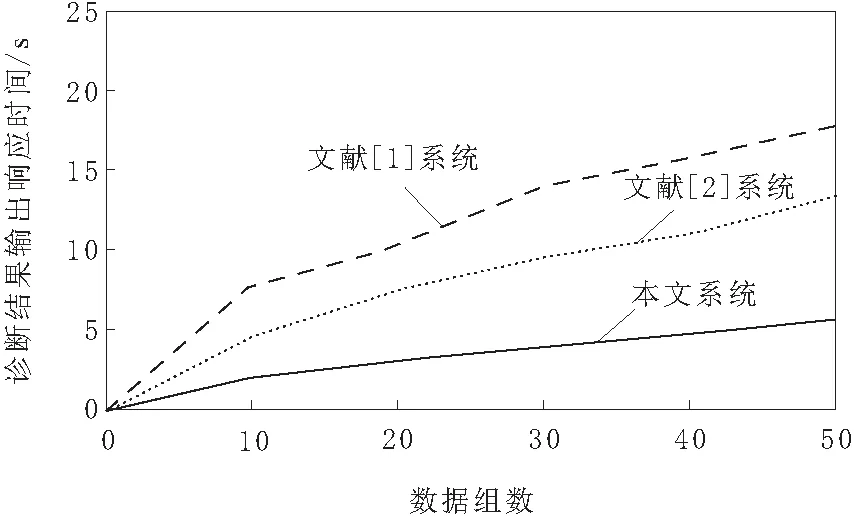

3.2 系统响应时间测试

以数据上传响应时间、诊断输出响应时间为测试指标,将本文系统与文献[1]系统、文献[2]系统的各项性能进行对比,结果如图5、图6所示。

图5 3种系统数据上传响应时间

图6 3种系统诊断结果输出响应时间

由图5可知,本文系统随着数据的增多,上传响应时间呈线性增长,增幅大致相同,但与文献[1]系统和文献[2]系统相比,响应时间一直处于最低水平。

图6中,本文系统的诊断结果输出响应时间也低于文献[1]系统和文献[2]系统,进一步证明了系统具有较快的运行速度且稳定性较高,能够满足故障诊断的实时性要求。

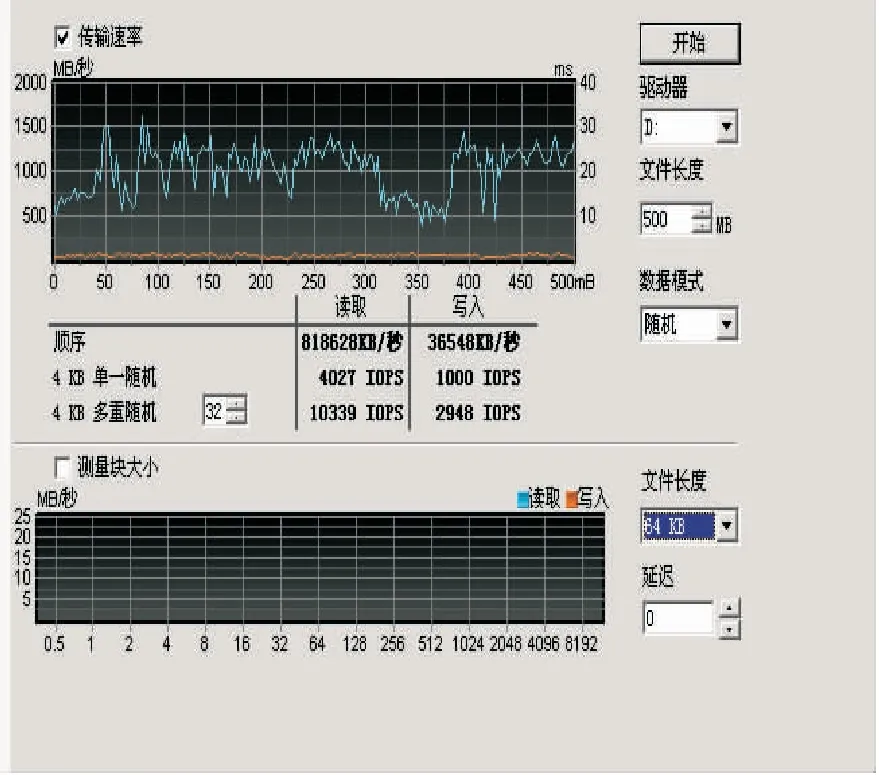

3.3 系统界面功能测试

采用黑盒测试[13]系统验证可视化界面功能,黑盒测试可以检测出系统的错误类型如下:

a.系统是否存在功能错误或数据遗漏。

b.系统是否能够正常弹出页面,页面是否可以正常操作,是否存在页面错误等现象。

c.系统数据结构是否正常,能否被正常访问和调取。

在测试过程中系统给出的故障诊断结果页面如图7所示。

图7 系统页面显示

从图7中可以看出,系统可以通过对传感器采集的数据信息进行分类,页面清晰简洁便于操作,系统没有明显的数据结构错误出现,且界面弹出正常,各按钮操作正常,能够正常进行数据库访问和数据检索等操作,可以有效地执行业务规则,完成相关操作。

4 结束语

为了能够在矸石发电机彻底损坏之前诊断出其故障原因,提高发电机的使用寿命,提出了一种矸石发电机组故障诊断系统,系统采用物联网技术与FCM分类器相结合的方法实现发电机组的故障诊断。实验条件下以内蒙古某一矸石发电厂的发电机组数据为例,证明了本文系统能够精准地诊断出电机轴向磨损、油膜涡动、轴向不对称3种典型发电机故障,且系统的响应时间较短,稳定性较高,页面清晰简洁,能够根据给出的相关算法有效地完成矸石发电机组的故障检测。