超深井高强度厚壁套管开窗侧钻技术难点与对策

2022-03-02李涛

李涛

中国石油西南油气田分公司 工程技术研究院(四川 成都610000)

超深井的开窗侧钻仍面临很多难题,主要表现在开窗工具要求高,侧钻期间对定向钻具组合和钻井液性能要求高[1-5]。JT1井位于四川盆地川中古隆起龙女寺构造北斜坡八角场构造,是一口探索北斜坡龙王庙组、灯影组四段构造岩性圈闭含油气性的风险探井[6-7]。该井完钻井深7 766 m,完钻层位灯四段。该井在试油过程中发生管柱断裂事故,后处理落鱼,由于后续打捞落鱼难度大、耗时长,最后决定对该井进行侧钻。第一次侧钻时斜向器座挂在井深7 255.8 m,下入铣锥在7 253.5 m开窗侧钻,经过四趟开窗磨铣作业,在修复窗口期间钻具遇卡,经反复处理未解卡,爆炸松扣后起出钻具,鱼顶井深7 215.5 m,本文重点介绍第二次侧钻情况。

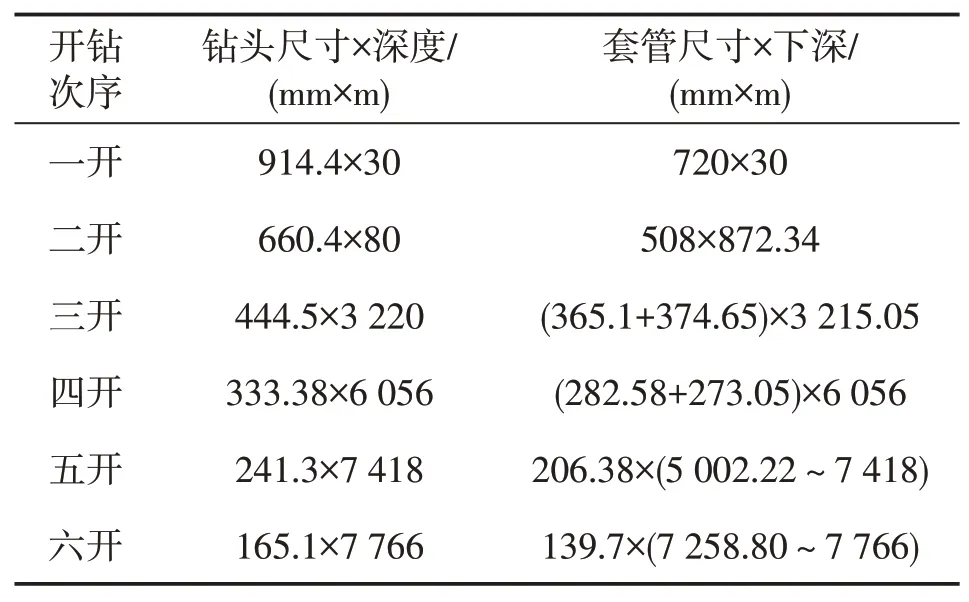

1 井深结构

考虑JT1井目前鱼顶在7 215.5 m,选择在Φ206.38 mm套管开窗,为减少侧钻筇竹寺井段长度,根据扶正器和套管接箍位置,选择开窗点在7 190 m左右。

表1 JT1井(侧)井深结构设计

本井先用Φ165.1 mm钻头,密度1.80 g/cm3油基钻井液钻至灯四段,用精细控压先将密度缓慢降至1.50 g/cm3左右,若地层稳定,继续用Φ165.1 mm钻头钻至灯四段(井深约7 642 m)完钻,悬挂Φ139.7 mm尾管,射孔完井。若井下发生垮塌,提密度保持井下稳定,悬挂Φ139.7 mm尾管,回接油层套管后,采用Φ110 mm钻头钻至完钻井深。

2 侧钻施工难点分析

2.1 开窗点井深较深

本井开窗点井深超7 000 m,是目前四川油气田套管开窗点井深最深的井,国内外可借鉴资料少,钻井施工难度极大。

2.2 套管强度高、开窗难度大

本井在Φ206.38 mm套管进行开窗,套管钢级BG155V,壁厚17.25 mm,对开窗工具硬度、耐磨性要求极高;开窗完成后,如果窗口修整不好,起下钻在窗口处容易挂卡,其开窗难度极大[8]。

2.3 井控安全风险高

筇竹寺组与灯四段地层压力差异大,筇竹寺组设计压力系数1.60,灯四段设计压力系数1.22~1.27,合打风险极高。原用密度2.30 g/cm3钻井液在筇竹寺组7 367.8~7 370.0 m井段出现井漏,最大漏速38.4 m3/h,侧钻井眼采用1.80 g/cm3钻井液精细控压钻进筇竹寺组,垮塌风险大,在灯四段钻进中又逐步将密度降为1.50~1.60 g/cm3。预测灯四段地层压力系数为1.22~1.27,若以密度1.50~1.60 g/cm3钻井液钻进灯四段,一旦灯四段发生井漏,筇竹寺组可能发生垮塌,存在下漏上垮、溢的井控风险,处理难度极大。

3 套管开窗技术介绍

3.1 开窗点选择

在选择开窗点时,要求开窗点以上套管完好,开窗点附近固井质量较好且地层稳定,避开扶正器和套管接箍位置[9-10]。

3.2 钻井液优选

选择与侧钻地层配伍的钻井液,加强固控设备使用和钻井液性能维护,保持良好的钻井液性能。

3.3 井眼准备

根据开窗点位置确定注水泥塞井段,确保开窗点以下有150 m以上连续完整的水泥塞,水泥塞达到候凝时间后再通井钻塞至开窗点井深以下10 m左右,再用套管刮管器修刮管壁,保证管壁干净。

3.4 开窗作业

3.4.1 安放斜向器

送入斜向器时,要求操作平稳,下放速度要慢,不得猛刹猛放,遇阻不得超过20 kN,以防在下钻中途斜向器固定锚先期工作,造成支撑斜向器失败或过早剪断悬挂螺栓;下钻中途不得开泵,防止提前坐封。下入斜向器到预定位置后,投入钢球,开泵送球,到位后憋压坐封斜向器。进行斜向器倒扣时,应注意大钩载荷等于井内钻具重量,从而使送入器与斜向器连接处螺纹受力最小,以便卸扣。

3.4.2 领眼开窗磨铣

为开好窗口,保护斜向器顶不受破坏,先下入领眼起始铣鞋(或复式铣鞋),下入起始铣鞋到底时,加压10~20 kN,记下方入,计算好窗顶口位置,上提钻具,加压5~20 kN,转速50~60 r/min,磨铣30~40 min,进行领眼开窗磨铣,每磨进0.1~0.2 m,应上提钻具划眼,反复修磨窗口,并定时捞取钻井液中返出的铁屑,及时分析磨进情况。

3.4.3 开窗磨铣

下入锥形铣鞋或复式铣鞋,磨铣参数:钻压20~30 kN,转速40~50 r/min。每次下钻提前于窗口顶开始轻压划眼,反复修磨开出的窗口,再接触窗底按正常磨进参数继续磨进。磨铣过程中要求操作平稳,均匀送钻,并注意转盘负荷的变化,如发现负荷增加,则上提钻具反复修磨窗口。每30 min捞取钻井液中的返出物,分析砂样中铁屑所占的百分比。窗口开出后,用锥形铣鞋继续钻进4~5 m。

3.4.4 修整与加长窗口

下入复式铣鞋+柱形铣鞋,对窗口进行修整与加长,清除窗口上的毛刺,确保窗口光滑,并保证钻进钻具顺利下入。修磨过程要求操作平稳,提前于窗顶试探,遇阻则磨铣,不得强行加压通过,反复修磨,均匀慢送,直至不蹩不跳,上下活动无阻卡,再继续往下修磨。开窗完毕,彻底循环钻井液,认真清除钻井液中的铁屑,再起钻下螺杆定向钻进钻具。

3.4.5 定向侧钻形成新井眼

弯螺杆钻具下钻,注意控制下放速度,遇阻不得硬压,应转动方向后试下放。随时查看岩屑的代表性,每半米取一次砂样,记录一次钻时,根据实钻情况及时调整钻井参数,确保快速形成轨迹平滑的新井眼。

3.4.6 增斜段+稳斜段钻进

全程采用MWD监测增斜段+稳斜段井斜、方位,保证原井眼和侧钻井眼不相碰,实钻中加强井眼轨迹监测,实时调整定向钻井参数,确保达到设计增斜效果。每次起下钻,钻头进出窗口的过程中要小心操作,谨防卡钻。加强钻井液的维护处理,使其具有较好的抑制固相、防卡、防塌性能和较好的携砂能力,确保起下钻畅通无阻。

4 现场应用情况

4.1 井眼准备

1)下刮管器在鱼顶7 215 m上100 m井段内反复刮削3次,循环降低钻井液密度(2.26 g/cm3降至1.87 g/cm3)。

2)在鱼顶7 215 m以上100 m井段内进行电测,电测内容为固井质量、套管接箍、扶正器、校深。

4.2 斜向器锚定

下Φ160 mm斜向器至7 215.5 m探到鱼顶,上提钻具至7 190 m,投入Φ25 mm钢球,憋压25 MPa,稳压5 min压力未降,下压100 kN,上提50 kN,悬重无变化,确认斜向器座挂成功,正转倒扣50圈,起出送入钻具,下入斜向器如图1所示。

图1 SKDXQ-160斜向器

4.3 开窗作业

1)第一次磨铣。开窗钻具组合:Φ165 mm尖头铣锥+Φ88.9 mm钻铤1根+回压阀+Φ88.9 mm加重钻杆9柱+Φ101.6 mm钻杆85柱+Φ127 mm钻杆。下入的开窗铣锥如图2所示,下开窗铣锥至7 186.64 m探得斜向器顶,充分循环钻井液后进行开窗磨铣。磨铣参数:钻压0~4 t,转速50 r/min,排量20 L/s,泵压33 MPa。磨铣期间扭矩在0.7~1.0 kN·m,返出铁屑均质,在磨铣进尺1.05 m后钻压4 t不回,逐渐加钻压至8 t磨铣无进尺,决定起钻检查铣锥,分析井下情况。

图2 SKKC-165开窗铣锥

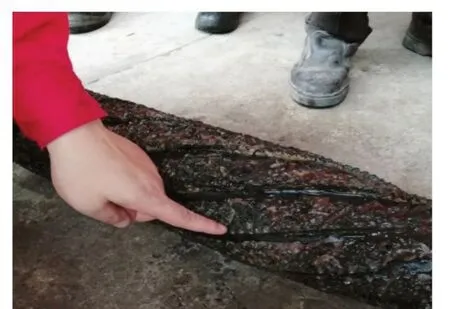

通过对出井铣锥的分析,发现铣锥本体磨损较小,主要是顶部(尖头部)磨损较大,崩齿严重(图3)。同时通过对返出铁屑进行分析,发现斜向器材质的洛氏硬度低于开窗套管,由于斜向器材质是表面热处理,表面硬度高,而内部材料硬度相对较低。

图3 第一次出井铣锥磨损情况

2)第二次磨铣。综合分析第一次磨铣情况后,第二次下入平头铣锥,开窗钻具组合:Φ165 mm平头铣锥+回压阀+Φ101.6 mm加重钻杆9柱+Φ101.6 mm钻杆85柱+Φ127 mm钻杆。下铣锥到底后,磨铣参数:钻压1~5 t,转速60 r/min,排量20 L/s,泵压32 MPa,扭矩6~9 kN·m,在磨铣0.5 m后扭矩8kN·m升至15 kN·m,顶驱蹩停,泵压32MPa降至29.3 MPa,随后上提钻具,无挂卡现象,同时分析返出铁屑中斜向器占较大比例,未见水泥块及岩屑,决定起钻检查,起钻完钻具未发现异常,铣锥水眼冲刷变大。

3)第三次磨铣。磨铣钻具组合:Φ165 mm平头铣锥+回压阀+Φ101.6 mm加重钻杆9柱+Φ101.6 mm钻杆85柱+Φ127 mm钻杆。磨铣井段:7 187.15~7 189.85 m,钻压3~7 t,转速40~70 r/min,排量19~20 L/s,泵压26~30 MPa,扭矩4~14 kN·m波动较大,顶驱反复蹩停,出口返出少量水泥块,随后继续磨铣修整窗口,扭矩5~7 kN·m逐渐平稳,返出少量铁屑,未见水泥块及岩屑,磨铣困难无进尺。上提钻具,开泵下放钻具至7 189.06 m遇阻10 kN(原悬重1 890 kN),开泵上提钻具至7 184.52 m,开顶驱(转速40 r/min)转动下放钻具至7 186.23 m扭矩4 kN·m升至14 kN·m,顶驱蹩停,释放扭矩后上提钻具至7 181.81 m,停顶驱下探至7 187.25 m悬重1 890降至1 850 kN,遇阻40 kN,上提钻具悬重至1 940 kN遇卡,在悬重1 500~3 100 kN反复上下活动钻具未解卡。

4)注酸解卡。注密度1.10 g/cm3浓度25%盐酸4 m3(钻具内留盐酸3 m3,环空1 m3,浸泡至铣锥以上66 m),候酸反应期间间断上下活动钻具(每隔20 min顶替密度1.88 g/cm3钻井液0.13 m3)。第5次上提钻具悬重至2 780 kN降至1 970 kN钻具解卡,起钻至7 115 m,循环排酸,起钻完,对出井铣锥进行观察分析,卡点位于铣锥本体,如图4所示,铣锥本体与窗口发生硬卡。

图4 注酸解卡后出井铣锥情况

4.4 卡钻总结分析

本井两次开窗均发生卡钻事故,其卡钻发生经过非常相似,都是在开窗磨铣刚出套管,返出非常清晰的管外水泥块,破而未出时发生卡钻。其主要表现在开窗工具无法顺利通过窗口进入地层,斜向器磨损严重,磨铣非常困难,磨铣基本无进尺,修窗期间阻卡、蹩跳严重。最后放弃该井侧钻施工,转入对上部地层进行试油作业,本井开窗侧钻虽然失败,但对于高钢级厚壁套管开窗有了初步认识。

分析第一次磨铣出井铣锥,发现顶部(尖头部)磨损较大,崩齿严重,所用较大切削齿铣锥可能不太适用于高钢级厚壁套管,特别在超深井钻杆扭矩传递困难的情况下,较大切削齿铣锥在低钻压、低转速磨铣条件下效果不理想。建议减小铣锥切削齿大小来增大切削受力面积,减轻崩齿情况;同时适当延长磨铣时间,尽量让窗口光滑、平整,降低阻卡风险;开窗时尽量选用圆头铣锥。

5 结论与认识

1)目前套管开窗技术对高钢级、厚壁套管开窗存在认识、经验不足的情况,需要钻井工作者去攻关难题。

2)在高钢级厚壁套管开窗时,斜向器硬度至关重要,一旦斜向器硬度低于套管硬度,可能无法磨铣出完整窗口,容易开窗失败。

3)所用较大切削齿铣锥在高钢级套管开窗时,很难磨铣出光滑、平整的窗口,在修窗时频繁发生阻卡,是发生卡钻的主要原因。建议使用较小切削齿的圆头铣锥,同时延长磨铣时间,尽量让窗口光滑、平整。

4)返出斜向器铁屑量大,随后铣进困难、上下阻卡时,对此现象警惕性不高,对井下情况分析不够,两次卡钻均在此情况下发生,对高钢级、厚壁套管开窗应改变思路,不断完善施工工艺,才可能有所突破。