站场工艺管道不停输在线腐蚀检测技术研究

2022-03-02孙世武张晓东段晓苏蔡亮梁昌晶

孙世武,张晓东,段晓苏,蔡亮,梁昌晶

1.中国石油华北油田分公司 工程技术研究院(河北 任丘062552)

2.四川科宏石油天然气工程有限公司(四川 遂宁629000)

3.中航油京津冀物流有限公司(天津 300300)

0 引言

根据《特种设备安全法》《特种设备安全监察条例》的相关规定,压力容器、压力管道必须进行定期检验,定期检验的目的主要是预防有毒气体泄漏,针对承压壳体、管体或附件检验,按服役年限、安全等级确定检验周期,一般为2~6年。壁厚检测是最为重要的检验项目之一,检测因腐蚀造成的壁厚减薄情况,目前我国因腐蚀造成的管道失效和安全问题逐年上升,管道失效事故占站场总设备失效事故的35%。因此,有必要选择合适的方法对管道的腐蚀风险进行在线检测。

目前,管道壁厚的检测手段有超声波、电阻探针、涡流等,其中超声波利用在管道两侧的回声时间差计算壁厚,但该方法只适用于较大管径,对于DN100 mm以下的小管径精度较差;电阻探针是根据腐蚀前后探针横截面积的变化和电阻值之间的线性关系推导出腐蚀速率,只是原理决定了该方法对均匀腐蚀速率预测性较好,但无法反应局部腐蚀速率;涡流检测可以检测出管道的壁厚减薄和结垢情况,但多基于定性分析,结果还无法用于定量计算。此外,传统的检测技术需倒换流程,将压力管道停输,同时破除保温层、防腐层,打磨管体外壁,才可检测,操作中停产会影响正常生产,检测辅助的工作量较大。在此,使用γ射线数字扫描检测技术(GSDM)实现管道的不停输在线检测,并针对无原油充装、有原油充装和有垢层时等不同工况保温管道进行试验,最后在站场内进行腐蚀监测,验证技术有效性,为管道和站场完整性管理提供理论依据和实际参考。

1 工作原理

GSDM技术是切线照相(TRT)技术的衍生,但TRT射线的辐射剂量超过人体承受能力,安全距离超过20 m,GSDM技术的放射性活度可低至1×108Bq,安全距离小于1 m,提高了检测的灵活性和便利性。

当γ射线穿过物质时,射线被逐层吸收或散射,射线能量得到衰减,衰减过程遵循Lambert-Beer定律,见公式(1):

式中:I为射线穿过物质衰减后的强度,Bq;I0为初始射线的强度,Bq;μ为物质对γ射线的吸收系数,无量纲;ρ为被检测物质密度,kg/m3;t为被检测物质厚度,m。

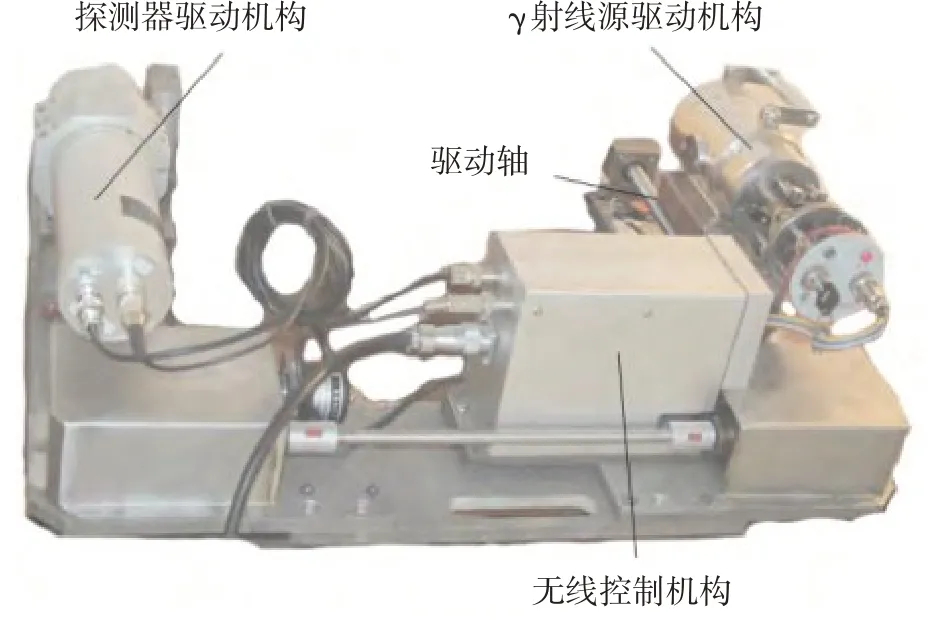

整个检测系统由探测器、γ射线源、驱动轴、无线控制系统组成,如图1所示。驱动轴可控制射线源和探测器同步动作,驱动轴间距可根据管径和保温层厚度进行调整,控制系统发出指令后,驱动轴沿管道切线方向从管外向管内扫描,射线源发出的射线经管道被探测器检测后转为粒子数存储到系统中,根据公式(1),射线强度的衰减与检测物质的厚度和密度相关,当通过两种不同物质时,如管道和保温层,由于密度不同,射线强度会发生变化,可通过粒子数曲线分析得到壁厚数据。

图1 GSDM检测系统

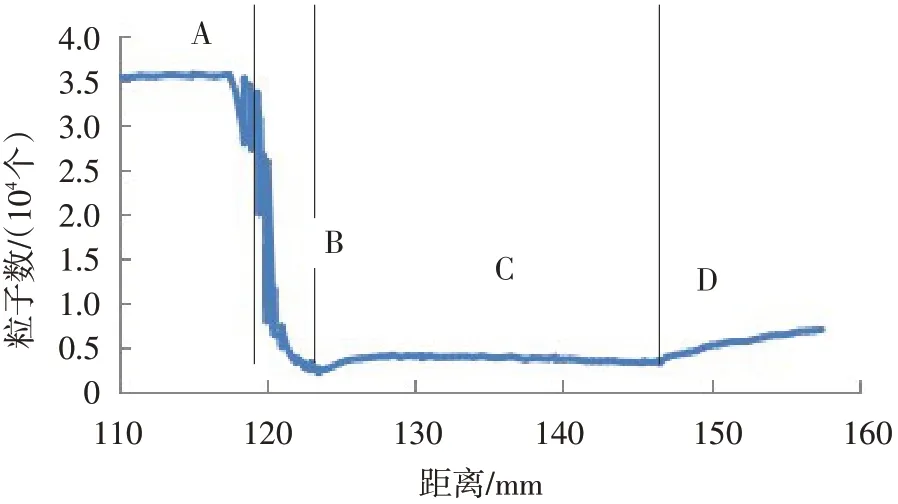

由图2可知,P1、P4为管道外壁的切线端点,P2、P3为管道内壁的切线端点,当检测系统从P1到P2时,随着检测壁厚的不断增加,探测器接收到的粒子数不断减少,在P2点处达到最少;在管内P2到P3时,探测器接收到的粒子数不断增加。当射线源与探测器通过管道中心线位置时,中心线到P3、P4位置处的检测结果与P1、P2到中心线的检测结果呈镜像关系,P2、P3的间距为管道内径,P1、P4的间距为管道外径,P1、P2或P3、P4的间距为管道壁厚。

图2 GSDM系统检测示意图

2 信号处理

根据工作原理,准确识别拐点信息是提高测量精度的关键,但受探测器及外部条件的影响,系统不可避免地存在一部分干扰噪声,在此采用平滑滤波降噪处理,消除图像尤其是拐点图像的毛刺噪声,公式如下:

式中:yk为第k个扫描信号上的算术平均值,k=1,2,…,n;xi为原始采集信号数值,i=1,2,…,n;N为滑动窗口个数,N一般取10~20。

采用信号梯度处理对拐点信息进行准确定位,定义信号梯度K为相邻射线强度粒子数最大值和最小值之间的差与相邻点之间距离的比值,公式如下:

式中:Ha、Hb分别为相邻a点和b点的射线粒子数;La、Lb分别为相邻a点和b点的距离。

3 精度测试

为了提高测量精度,采用分布式扫描方法,确定管道及保温层之间的边界位置时采用粗扫,确定壁厚数值及结垢厚度时采用细扫,对一段DN50 mm,壁厚5 mm,保温层厚度20 mm的管道进行测试,管内无液体充装,步进电机精度10-4mm,结果如图3所示。在保温层、金属管道的边界处出现了“V”形拐点曲线,A、B两点的信号梯度值最大,AB间距(壁厚)为5.122 4 mm,绝对误差0.122 4 mm,相对误差2.448%,满足工程精度需求。

图3 DN50 mm保温管道壁厚测试曲线

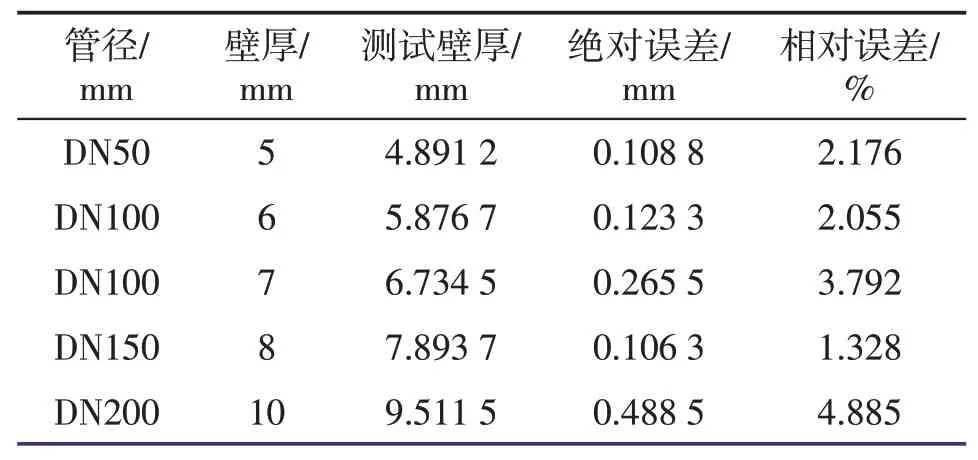

对不同直径的无液体充装管道进行壁厚测试,保温层厚度均为20 mm,结果见表1。测试绝对误差平均值为0.218 4 mm,相对误差平均值为2.847%。

表1 不同直径管道壁厚测试

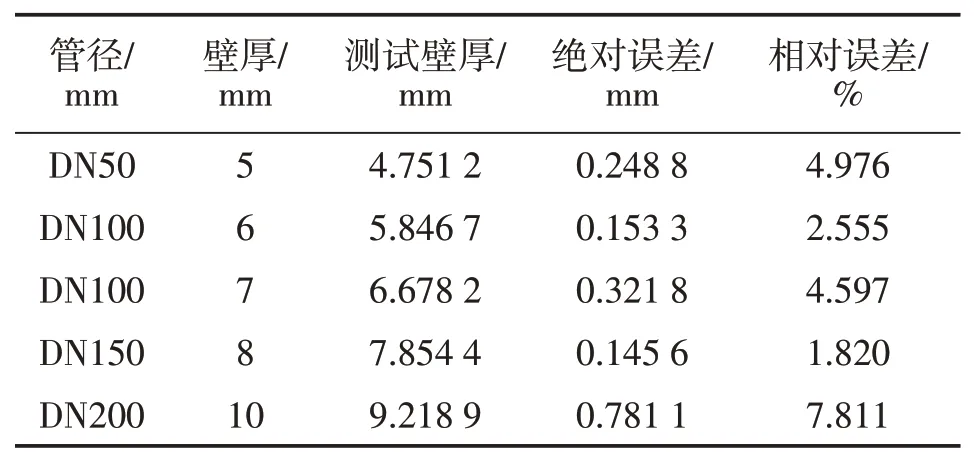

当管内存在液体时,介质密度的变化会影响射线强度变化,从而影响测量精度,将上述测试管道内加入原油,与空气环境相比,“V”形拐点曲线更平滑,边界识别相对不明显,绝对误差和相对误差均有增加,绝对误差平均值为0.330 1 mm,相对误差平均值为4.352%,见表2(壁厚计算均为向上圆整)。

表2 不同直径原油管道壁厚测试

当管内存在腐蚀结垢产物时,由于垢层与原油密度接近,拐点曲线的识别更为困难,以一段DN100 mm,壁厚6 mm的管道为例,如图4所示。A、B两点的信号梯度值最大,测试壁厚为5.781 8 mm,绝对误差0.218 2 mm,相对误差3.636%,对于BC段,与图3相比,上升速率减缓,说明结垢产物影响了射线强度,拐点D为内切线厚度最大值,则BD即结垢厚度为26.584 9mm,超声波测厚仪检测厚度为26.01 mm,绝对误差0.574 9 mm。

图4 DN100 mm含结垢产物保温管道壁厚测试曲线

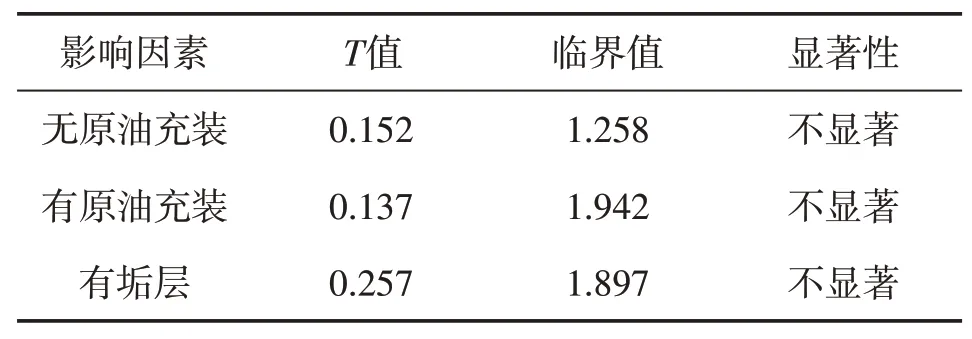

综上所述,无原油充装、有原油充装和有垢层时的绝对误差均在步进电机的精度附近,有可能影响测量结果,因此采用高斯T分布方法进行检验,当T值小于95%置信度水平下的临界值时,则影响不显著;反之,影响显著,见表3。由表3知,不同因素对测量结果的影响不显著,不会影响测量结果。

表3 不同因素对测量结果的影响

4 现场测试

选取某输油站场一段DN400 mm的保温工艺管道进行腐蚀在线检测,数据通过无线模块传输到站控中心系统。每天取不同的位置采集数据,每个位置的采集频率为5次(5次分别取不同的环向角度),将5次数据的算术平均值作为当天的壁厚数据,检测期限为1年,统计剩余壁厚和月腐蚀速率,腐蚀速率计算公式如下:

式中:c为腐蚀速率,mm/a;Δd为两个检测周期内的壁厚差值,mm;Δt为两个检测周期的时间间隔,a。

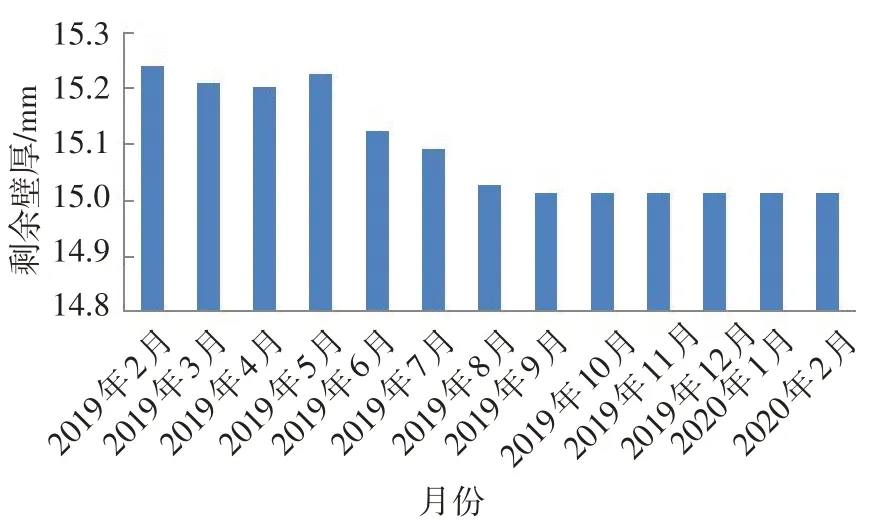

检测结果从2019年2月开始到2020年2月结束,共取得1 823组数据,部分数据因站场施工、设备维护缺失,剩余壁厚如图5所示。该段管道的月腐蚀速率均较小,只有6、7、8三个月腐蚀速率较高,主要受气候潮湿和雨水的影响,保温层与雨水等腐蚀性气体、液体发生电化学反应,保温层下发生金属腐蚀。经计算,年平均腐蚀速率为0.227 3 mm/a,参照之前现场结果腐蚀速率在0.218 7~0.510 9 mm/a,检测结果与现场结果相符。这证明GSDM技术可以用于管道不停输的腐蚀在线检测。

图5 剩余壁厚测试数据

5 结论

1)采用高斯T分布方法进行检验,对于无原油充装、有原油充装和有垢层时的保温管道壁厚测试数据进行分析,不同因素对测量结果的影响不显著,基本不会影响测量结果。

2)现场工艺管道测试表明,6、7、8三个月腐蚀速率较高,检测结果与现场结果相符,证明GSDM技术可以用于管道不停输的腐蚀在线检测。