矿山机械用 Cr-C 耐磨合金的组织性能研究

2022-03-02苏兴国李佳康齐海龙王永金

苏兴国,杨 光,李佳康,齐海龙,王永金

1鞍山钢铁集团有限公司东鞍山烧结厂 辽宁鞍山 114000

2北京科技大学材料科学与工程学院 北京 100083

随着科学技术的飞速发展和工业规模不断扩大,矿山设备的磨损严重影响了设备的工作效率[1]。磨损作为钢铁材料失效的主要形式之一,每年直接导致的经济损失达百亿元以上[2]。Cr-C 耐磨合金具有硬度高、耐磨性好的特点,可用于制造耐磨衬板。其铸态组织存在有网状碳化物,且随着含碳量的增加,凝固组织中会出现粗大的网状共晶碳化物,且偏析严重,韧性较差[3-5],经合理的热处理可以在保证耐磨性的前提下,提高其韧性。笔者围绕 Cr-C 耐磨合金研究了热处理工艺对其组织及性能的影响。

1 试验材料与试验方法

1.1 试验材料

所用试验材料是在真空感应炉中进行合金的冶炼,并浇入石墨坩埚中,空冷至室温,试验用 Cr-C耐磨合金化学成分 (质量分数) 如表 1 所列。

表1 Cr-C 耐磨合金化学成分 (质量分数)Tab.1 Mass fraction of chemical composition of Cr-C wear resistant alloy %

1.2 热处理

热处理包括正火、淬火、回火。首先对铸态试样进行 1 000、1 100、1 200 ℃ 正火处理,保温 2 h,空冷至室温,对正火后的试样进行显微组织观察及力学性能检测。正火后的 Cr-C 耐磨合金力学性能如表 2所列。

表2 正火后 Cr-C 耐磨合金的力学性能Tab.2 Mechanical properties of Cr-C wear resistant alloy after normalizing

由表 2 可知,Cr-C 耐磨合金最佳的正火温度为1 100 ℃。在 1 100 ℃ 正火后,进行淬火+回火处理。其中,淬火处理为 900 ℃ 保温 1 h,并设置了油冷和空冷 2 种不同的冷却方式,对不同淬火处理后的试样进行回火处理,在 250 ℃ 保温 2 h 空冷至室温。

1.3 表征方法

试样热处理完成后,机加工为 U 形 55 mm×10 mm×10 mm,然后进行常温冲击韧性检测,采用洛氏硬度计对试样的硬度进行测定。同时,切取试样制备 10 mm×10 mm×5 mm的金相,经过镶样、磨样、抛光后,采用体积分数为 4%的硝酸酒精进行侵蚀后,使用 SEM 对其显微组织进行观察。

2 结果与分析

2.1 Cr-C 耐磨合金铸态组织及性能

Cr-C 耐磨合金铸态下硬度达到 43.6HRC,冲击韧性为 2.2 J/cm2。通过 SEM 观察发现铸态组织主要由粒状珠光体和网状碳化物组成,如图 1 所示。其中,网状碳化物的存在,降低了晶格之间的延续性,降低了 Cr-C 耐磨合金的性能,使 Cr-C 耐磨合金的冲击韧性下降,脆性增加,在使用中发生疲劳失效。为了消除 Cr-C 耐磨合金中网状碳化物带来的不利影响,需要对其进行预处理。对于过共析钢,可以采用正火处理,消除网状碳化物[6-7]。

图1 Cr-C 耐磨合金铸态组织Fig.1 As cast microstructure of Cr-C wear resistant alloy

2.2 正火处理对 Cr-C 耐磨合金组织及性能的影响

Cr-C 耐磨合金在硬度方面,经 1 000、1 100 ℃正火处理后,Cr-C 耐磨合金的硬度与铸态相比分别提高了 21.0HRC、14.6HRC,其中在 1 000 ℃ 时,硬度达到最大值 64.6HRC,而经过 1 200 ℃ 正火处理后,Cr-C 耐磨合金的硬度下降明显,为 30.6HRC;在冲击韧性方面,同铸态时相比较,经过 1 000 ℃ 正火处理后,冲击韧性有所降低,经 1 100、1 200 ℃ 正火处理后,冲击韧性得到提高。在 1 100 ℃ 正火处理后,冲击韧性达到最大值 4.9 J/cm2。

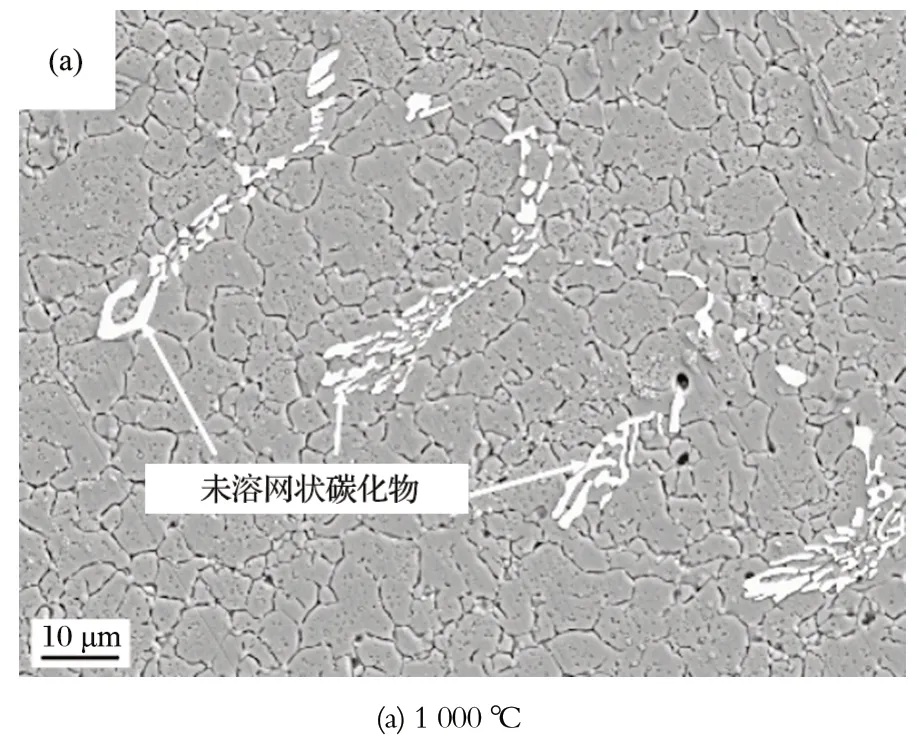

Cr-C 耐磨合金正火后的 SEM 组织如图 2 所示。由图 2 可以观察到,经过不同温度正火处理后,Cr-C耐磨合金的组织发生了改变。随着正火温度的升高,网状碳化物不断溶解到基体组织中,网状形态得到一定的缓解。在 1 000 ℃ 时,原网状碳化物网出现溶断,碳化物溶解为小颗粒,但仍可依稀看出原网状碳化物的形貌;在 1 100 ℃ 时,可以看到,碳化物主要集中在部分晶界处,在部分位置可以看到晶粒周围被碳化物包围;在 1 200 ℃ 时,碳化物网基本消失,可以在晶界处看到颗粒状的碳化物。在基体层组织方面,经 1 000 ℃ 正火处理后,得到的原奥氏体晶粒更加细小,平均晶粒尺寸为 10 µm,同时在晶粒内部有细小的二次碳化物析出,硬度最大;在 1 100 ℃ 时,奥氏体晶粒明显粗大,平均晶粒尺寸>20 µm,可以观察到马氏体的表面浮凸,硬度也降低;在 1 200 ℃,保温过程中,奥氏体晶粒继续长大,同时碳化物进一步溶解,基体中 Cr 含量升高,Ms 点降低,最终奥氏体组织在室温下得到保留。

图2 不同温度正火后 Cr-C 耐磨合金的显微组织Fig.2 Microstructure of Cr-C wear resistant alloy after normalizing at various temperatures

综合分析,在 1 000 ℃ 时,细小的奥氏体晶粒和大量未溶的断网碳化物,使得此时硬度保持在较高水平,同时大量的细小颗粒碳化物集中分布于某些晶界处,不利于冲击韧性的提高;在 1 100 ℃ 时,在晶界处保留了部分碳化物,同时奥氏体长大,冷却后得到马氏体组织,二者的相互作用使得试验钢的硬度和冲击韧性均处于较高水平;在 1 200 ℃ 时,较高的保温温度促进了奥氏体的长大,同时,网状碳化物的溶解使得奥氏体中合金元素含量增多,Ms 点降低,在室温下得到奥氏体组织,粗大的奥氏体晶粒使得此温度下硬度急剧下降,不利于冲击韧性的进一步提高。

2.3 淬火+回火处理对 Cr-C 耐磨合金组织及性能的影响

淬火+回火后的 Cr-C 耐磨合金的力学性能如图3 所示。Cr-C 耐磨合金经空冷淬火+回火后,硬度为 55.7HRC,冲击韧性为 3.2 J/cm2,其硬度和冲击韧性较正火后均有所降低,性能未能实现再次提升;而经油冷淬火+回火后,Cr-C 耐磨合金的硬度提高到 58.9HRC,但冲击韧性下降明显,冲击韧性由正火态的 4.9 J/cm2降低为 2.7 J/cm2。

图3 淬火+回火后 Cr-C 耐磨合金的力学性能Fig.3 Mechanical properties of Cr-C wear resistant alloy after quenching+tempering

不同热处理后的 Cr-C 耐磨合金组织如图 4 所示。由图 4 可以看到,空冷淬火+回火后,基体组织为马氏体组织,晶界处初生碳化物得到细化,同时可以看到部分晶粒内存在更加细小的颗粒状碳化物。油冷淬火+回火后,基体组织为回火马氏体组织,晶界处碳化物较为粗大,基体上的二次碳化物呈现出颗粒状。

图4 不同热处理后的 Cr-C 耐磨合金组织Fig.4 Microstructure of Cr-C wear resistant alloy after various heat treatment

综合分析,空冷淬火+回火后,初生碳化物溶入基体,碳化物含量降低,且由于马氏体硬度要低于碳化物的硬度,最终表现为硬度降低。油冷淬火+回火后,初生碳化物粗大,二次碳化物增多,硬度提高。

3 结论

(1) Cr-C 耐磨合金铸态组织中存在明显的网状碳化物,基体组织为粒状珠光体,经正火处理后,网状碳化物部分溶解到基体组织中,网状形态得到一定的缓解,性能得到改善。正火后进行淬火+回火,晶界处碳化物得到保留,基体中开始析出二次碳化物。

(2) 经 1 000 ℃ 正火处理后,所得到的奥氏体晶粒更加细小,平均晶粒尺寸为 10 µm,正火温度超过1 100 ℃ 之后,奥氏体晶粒明显粗大,平均晶粒尺寸>20 µm。经不同正火温度处理后,Cr-C 耐磨合金的基体组织也发生改变,在 1 000 ℃ 和 1 100 ℃ 时,基体组织为马氏体组织;正火温度为 1 200 ℃ 时,碳化物进一步溶解,基体中 Cr 含量升高,Ms 点降低,最终在室温下获得奥氏体组织。

(3) 正火后经淬火+回火的热处理,可以保证Cr-C 耐磨合金的硬度保持在较高水平,硬度均>55 HRC,但其冲击韧性较 1 100 ℃ 正火后,均表现为降低,且经油冷淬火+回火处理的试样冲击韧性最低,为 2.7 J/cm2。

(4) Cr-C 耐磨合金最佳的热处理工艺为 1 100 ℃正火,保温 2 h。在此条件下,Cr-C 耐磨合金的冲击韧性最好,为 4.9 J/cm2,同时也保证其有较高的硬度,为 58.2HRC。