煤矿瓦斯利用技术现状与展望

2022-03-02唐韩英

唐 韩 英

(1.中煤科工集团重庆研究院有限公司,重庆 400039;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

0 引 言

近年来,我国煤矿瓦斯抽采量逐年增加,2015年全国煤矿井下瓦斯抽采量达136亿m3,但瓦斯利用率仅为34%左右[1-2]。煤矿瓦斯是优质资源,但瓦斯利用率较低,主要受瓦斯利用技术及瓦斯抽采规模影响[3-4],因而对国内煤矿利用瓦斯的技术现状进行汇总分析具有重要的现实意义。

诸多学者针对瓦斯利用技术进行了大量研究,如赵旭生等[1]通过研究提出低浓度瓦斯安全直接燃烧系统,该系统可以安全燃烧5%以上甲烷浓度的瓦斯气体,但受《煤矿安全规程》的制约,该技术还未进行商业推广;姚成林[4]通过研究提出含氧煤层气液化系统,由于该系统对气源的规模有要求,很多矿区无法满足气源要求,限制了其推广和应用;韩甲业[2]、苏鹏等[3]通过对低浓度煤矿瓦斯内燃机发电、浓缩提纯和催化氧化气轮机发电等利用技术进行分析,给出不同技术的适用范围。

笔者通过调研与分析,从不同角度厘清现有抽采瓦斯利用技术及其适用范围,以期为瓦斯的合理利用提供技术参考。

1 煤矿瓦斯利用技术现状

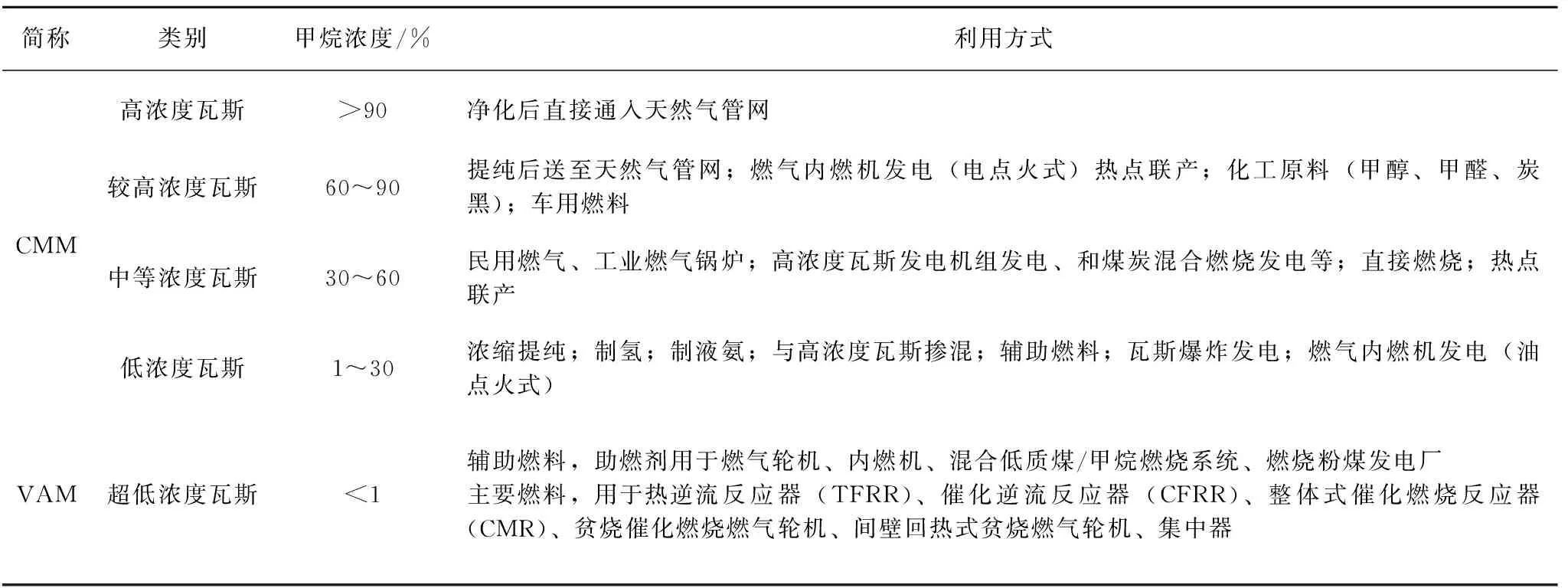

我国煤矿瓦斯利用的技术主要包括高浓度瓦斯净化直接利用技术、低浓度瓦斯发电技术、低浓度瓦斯浓缩技术、低浓度瓦斯燃(焚)烧技术、乏风瓦斯利用技术等。煤矿瓦斯浓度范围不同,相应的瓦斯利用方式也不同,详见表1。

表1 煤矿瓦斯利用方式Table 1 The utilization mode of coal mine gas

1.1 高浓度瓦斯利用技术

高浓度瓦斯(甲烷浓度>90%)相当于天然气,净化后直接通入天然气管网后即可直接利用。通常采用高压输送,可用作工业燃料、化工原料;为方便远距离输送也可直接液化送往使用地[3,5]。

高浓度瓦斯对其品质要求较高,例如固体颗粒物质量浓度应≤1 mg/m3。

1.2 较高浓度瓦斯利用技术

较高浓度瓦斯的甲烷浓度为60%~90%,其利用技术如下:

(1)净化提纯后通入天然气管网的直接利用技术。城镇燃气几乎不需要气体净化可直接利用,有利于当地发展,但分布式系统的维护成本较高;

(2)电点火式燃气内燃机发电利用技术;

(3)热电联产利用技术;

(4)作为化工原料用于生产甲醇、甲醛、炭黑等产品利用技术。煤矿瓦斯的工业应用技术主要是将其净化富集或直接用于生产甲醇、甲醛、炭黑等产品[6];

(5)车用燃料利用技术。制作成液化天然气(LNG)或压缩天然气(CNG)用于车用燃料,瓦斯的热值比汽油热值高但其混合气体热值低于汽油混合气热值,使得发动机功率下降。还需要进一步研究发动机抗爆性、空燃比等。

1.3 中等浓度瓦斯利用技术

中等浓度瓦斯的甲烷浓度为30%~60%,其利用技术如下:

(1)民用燃气直接利用技术。通常采用中压输送,通入煤层气民用管网后直接利用;

(2)工业燃气锅炉利用技术;

(3)内燃式发电机组发电或作为工业燃料与煤炭混合燃烧发电等利用技术。不需要高浓度或压缩的瓦斯气体[5],发电机所需瓦斯的焓达到205.2 MJ/m3;

(4)直接燃烧利用技术;

(5)热电联产利用技术。

1.4 低浓度瓦斯利用技术

低浓度瓦斯的甲烷浓度为1%~30%,其利用技术包括燃气轮机技术、燃气内燃机技术、燃气锅炉-蒸汽轮机技术、联合循环多联供技术、制氢技术、制合成氨技术与直接燃烧技术。

1.4.1燃气轮机发电技术

燃气轮机受粉尘及硫化物的影响小,对环境的适应性较强[7]。设备的稳定性和可靠性较高,故障率较低;设备对瓦斯流量的波动适应性较好。

燃气轮机的初期投资和维护成本较高;燃气轮机必须配备燃气压缩机增加其进气压力,但压缩机会额外消耗燃气轮机15%~20%的输出功率。

1.4.2燃气内燃机发电技术

燃气在发电机缸体内部被点燃引爆,气体膨胀并推动活塞运动,活塞运动过程中将机械能转化为电能[2,7]。内燃机发电是低浓度瓦斯最主要的利用方式。燃气内燃机的排烟温度很高,排烟热能可以利用,使得低浓度瓦斯的利用率被进一步提高。

燃气内燃机的发电效率高(30%~40%),初期投资小,设备模块化程度高,安装方便,对气体中粉尘要求较低;瓦斯浓度降低时,燃气内燃机组输出动力会下降,有时必须启动备用发电机组以提高系统的可靠性;H2S气体会对内燃机缸体造成腐蚀;需经常更换火花塞和机油,会增加系统的维护成本。

燃气内燃机组的主要生产厂家包括卡特彼勒、通用颜巴赫、道依茨、三菱重工等国外公司以及胜动集团、济南柴油机厂、南通宝驹气体发动机厂、河南柴油机重工等国内企业[7]。

1.4.3燃气锅炉-蒸汽轮机发电技术

将低浓度瓦斯与煤或高浓度瓦斯掺混,送入燃气锅炉的燃烧室燃烧生成过热蒸汽,通过蒸汽轮机带动发电机发电。

系统受粉尘的影响小,其运行维护简单;系统会消耗部分高浓度瓦斯,对瓦斯的浓度、流量有一定要求;锅炉燃烧室的受热面易被腐蚀。

1.4.4联合循环多联供技术

低浓度瓦斯在燃气轮机中燃烧,排出的高温烟气进入余热锅炉,在余热锅炉中产生过热蒸汽,再通过蒸汽轮机推动发电机发电,系统发电效率可超过45%。

系统热效率高,初期投资小、建设周期短,机组启停速度快、调峰灵活性好,机组可靠性(85%~95%)和环保性较高。但此技术仅适用于发电功率较大的情况,系统的运行和维护成本较高,需要有稳定的气源。

1.4.5制氢技术

基于CH4自热氧化反应,利用低浓度瓦斯中的O2与CH4、H2、CO燃烧,使CH4、CO与水蒸气发生化学反应制备H2[7],反应方程式如下:

(1)

(2)

(3)

(4)

(5)

(6)

当CH4浓度为30%左右时,CH4按照化学式(1)和(3)反应后H2浓度可大于45%;当CH4浓度小于2%时,再按照化学式(4)反应后,H2浓度可再增加3%~5%;当CH4浓度为40%左右时,需要提供部分外部热量,CH4按照化学式(1)和(3)反应后H2浓度可大于50%。再按照化学式(4)反应后,H2浓度还可再增加3%~5%。

1.4.6制合成氨技术

低浓度瓦斯气体中含有O2,将低浓度瓦斯气体通入蓄热炉内,在常压下CH4与O2发生间歇-自热化学反应,蓄热炉排出烟气通入余热锅炉回收热量后,烟气再经脱氮、甲烷化等工序制备合成氨。该工艺无脱氧或低温分离工序,降低了合成氨制备成本,提高了CH4的利用率。

1.4.7直接燃烧技术

(1)脉动燃烧器直接燃烧技术。① 脉动燃烧是介于正常燃烧与爆燃之间的1种特殊燃烧方式。在某种激励条件下,燃烧器内产生的声学脉动与燃烧释放热能形成稳定的声热耦合时,燃烧呈周期性脉动[8-10]。脉动燃烧主要被应用于锅炉、取暖及干燥等。② 脉动燃烧器包括自激励、强迫式脉动燃烧器。用于可燃气体直接燃烧的脉动燃烧器分为Schmidt型、Helmholtz型。Schmidt型脉动燃烧器又称1/4波型脉动燃烧器,形式为直管。其一端开口、另一端封闭。Helmholtz型脉动燃烧器具有大的共振腔,尾管的出口安装去耦消声器,以减小噪音及振动,并确保燃烧器尾管出口的声学边界条件,实现燃烧的声学特性。③ Esnault-Peltrie利用脉动燃烧器推动燃气涡轮机,并在法国取得专利;Holzwarth开发出第1台实用的脉动燃烧燃气涡轮机;美国Lennox、Hydrothermal及日本东芝等公司制造了脉动燃烧器热水器;北京航空航天大学研究了燃煤脉动燃烧器;浙江大学提出了将脉动燃烧和流化床技术相结合的脉动流化床燃烧技术;中国矿业大学研究了低浓度瓦斯自激励振荡脉动燃烧器。

(2)低浓度瓦斯直接燃烧技术。中煤科工集团重庆研究院有限公司通过对金属纤维燃烧器阻火、阻爆机理的研究并经过试验,证明在合理的设计参数下,金属纤维燃烧器能够有效阻火、隔热,可将瓦斯爆炸转变为安全燃烧[1]。在石壕矿完成了规模2 000 m3/h爆燃浓度瓦斯的低浓度瓦斯安全燃烧工业性试验,低浓度瓦斯安全燃烧系统主要由地面火炬、金属纤维燃烧器、监测控制系统等组成。

1.4.8瓦斯浓缩提纯技术

提纯后甲烷浓度可达98%以上。瓦斯浓缩提纯技术如下:

(1)吸附法技术。吸附法的原理是通过多孔介质将多组分气体中的1种或多种物质吸附浓缩集聚于固体表面,实现与其他组分的分离。常用的吸附法有变温吸附法和变压吸附法[11-12]。

变温吸附法(Temperature Swing Adsorption,TSA)的工作原理:利用不同气体组分在吸附剂上的平衡吸附量随温度升高而降低的特性,实现混合气体中不同组分的分离。吸附剂的寿命受温度大幅度周期性变化影响,制约了变温吸附技术在低浓度瓦斯富集分离领域的工业化应用。

变压吸附法(Pressure Swing Adsorption,PSA)的工作原理:利用不同气体组分在吸附剂上吸附特性的差异以及平衡吸附量随压力变化而变化的特性,通过周期性的压力变化实现不同组分气体的分离。

变压吸附分为高压条件下的变压吸附(称为变压吸附)和真空条件下的变压吸附,其中后者被称为真空变压吸附(Vacuum Pressure Swing Adsorption,VPSA)[12]。VPSA是对PSA的优化,VPSA法是利用抽真空的办法降低被吸附气体组分的负压,使被吸附的气体组分在负压下解吸。VPSA法无需对原料气加压,吸附剂的再生效果好,CH4被分离回收率高;但需要增加真空泵抽负压,使得系统复杂并增加了系统的运行、维护成本[8]。

西南化工研究设计院在1983年提出变压吸附法分离、富集煤矿瓦斯气体中CH4的工艺,该工艺要求煤矿的CH4浓度≥20%。焦作矿务局利用该技术建成了我国第1套处理量为1.2万m3/d的PSA工业化应用装置吸附煤矿瓦斯,CH4浓度由30.4%提纯至99.4%;煤炭科学研究总院在阳煤五矿完成了PSA中试试验,实现了CH4的分离、提纯。但吸附系统复杂、能耗高,吸附、分离、浓缩低浓度瓦斯气体时存在安全隐患;盘江煤电有限责任公司的VPSA示范项目将CH4浓度由16%脱氧提纯至95%以上。

(2)低温分离法(cryorgenic,CRY)。低温分离法也称低温精馏法,其本质是气体液体化技术,将气体液化后再利用N2和CH4的沸点差异进行精馏,精馏可以得到高浓度的CH4气体,使不同气体得到分离[13-14]。中国科学院理化技术研究所在阳煤集团完成了CH4浓度30%以上的煤层气低温分离制取纯CH4的中试试验;阳煤集团采用低温分离方法,将含氧煤层气液化和分离,CH4纯度达98%以上;山西沁水顺泰能源煤层气液化项目,生产能力达50万m3/d,非常规天然气液化工厂在国内的规模较大;重庆研究院在逢春煤矿进行了含氧煤层气深冷液化工业性试验,处理浓度29%~31%的低浓度煤层气达4 800 m3/d,生产液化CH41.1 t/d[15]。

(3)膜分离(membrance,MEM)技术。在压力驱动下,气体中不同组分在膜表面的吸附能力及其在膜内溶解和扩散的速率存在差异,通过渗透速率差(气体组分通过膜的速率不同)进行动力学分离,实现膜对混合气体的筛分[9,14]。膜两侧的压差为膜间传质提供推动力。分离CH4和N2的技术还未能实现工业化应用,主要受限于没有分离效果特别好的膜。

(4)水合物分离法技术。不同气体组分在溶液中形成水合物的临界温度、临界压力不同,在不同温度、压力下实现不同的水合物分离,实现CH4提浓[14]。该技术污染小、耗能低,但分离的效率是制约该技术的瓶颈。该技术未工业化应用。

(5)溶剂吸收法技术。利用气体混合物中各组分在溶剂中溶解度不同,实现不同气体组分分离;或与吸收剂中组分发生选择性化学反应而实现不同气体组分分离。溶剂吸收法分为物理吸收法和化学吸收法[9]。溶剂吸收法仍处于实验室阶段,不适合煤矿瓦斯提浓的工业化应用[14]。

1.5 超低浓度瓦斯利用技术

超低浓度瓦斯的甲烷浓度<1%。超低浓度瓦斯利用技术有两类:作为辅助燃料用于燃烧的利用技术或作为主要燃料利用的技术。

1.5.1作为辅助燃料的应用

超低浓度瓦斯主要以煤矿乏风的形态存在,乏风中含有氧气和一定量甲烷气体,可代替新鲜空气作为助燃剂[8,16]。能将煤矿乏风作辅助燃料的设备或系统包括燃气轮机、内燃机、混合低质煤/甲烷燃烧系统、燃烧粉煤发电厂等,详见表2。

表2 辅助燃料利用的设备或系统Table 2 Equipment or system for auxiliary fuel utilization

由表2可知,内燃机和燃气轮机由于燃烧温度较高,可能会比其他技术排出更多的氮氧化物气体;燃烧粉煤发电厂可实现全部乏风或部分乏风取代周围空气作辅助燃料。由于乏风甲烷浓度和流量不稳定,会影响到电厂锅炉的稳定性。锅炉中甲烷浓度快速增大时会导致燃烧不稳定发生爆炸或因燃烧温度过高等原因产生煤渣和污垢破坏锅炉;旋转式干燥炉可以实现低质煤与抽放瓦斯、乏风瓦斯的燃烧,干燥炉内燃烧的稳定性受抽放瓦斯燃烧火焰的影响较大。旋转式干燥炉不适合燃烧低品质的低质煤,其燃烧效率较低,适合大块低质煤的燃烧。

1.5.2作为主要燃料的应用

超低浓度瓦斯可用于热逆流反应器(TFRR)、催化逆流反应器(CFRR)、整体式催化燃烧反应器(CMR)、贫烧催化燃烧燃气轮机、间壁回热式贫烧燃气轮机、集中器等设备作为主要燃料加以利用[8,16]。

甲烷浓度<5%、环境温度<1 000 ℃时,不易被点燃或自维持燃烧。通过维持反应器内较高的环境温度,易使超低浓度CH4在反应器内氧化,生成CO2和H2O并释放出热量。多余的热量可通过水或空气媒介进行回收利用;反应器通过外部能量预热,达到甲烷氧化反应所需温度,通入乏风后,氧化后自身放热可维持需要的温度而不需外部能量加热。

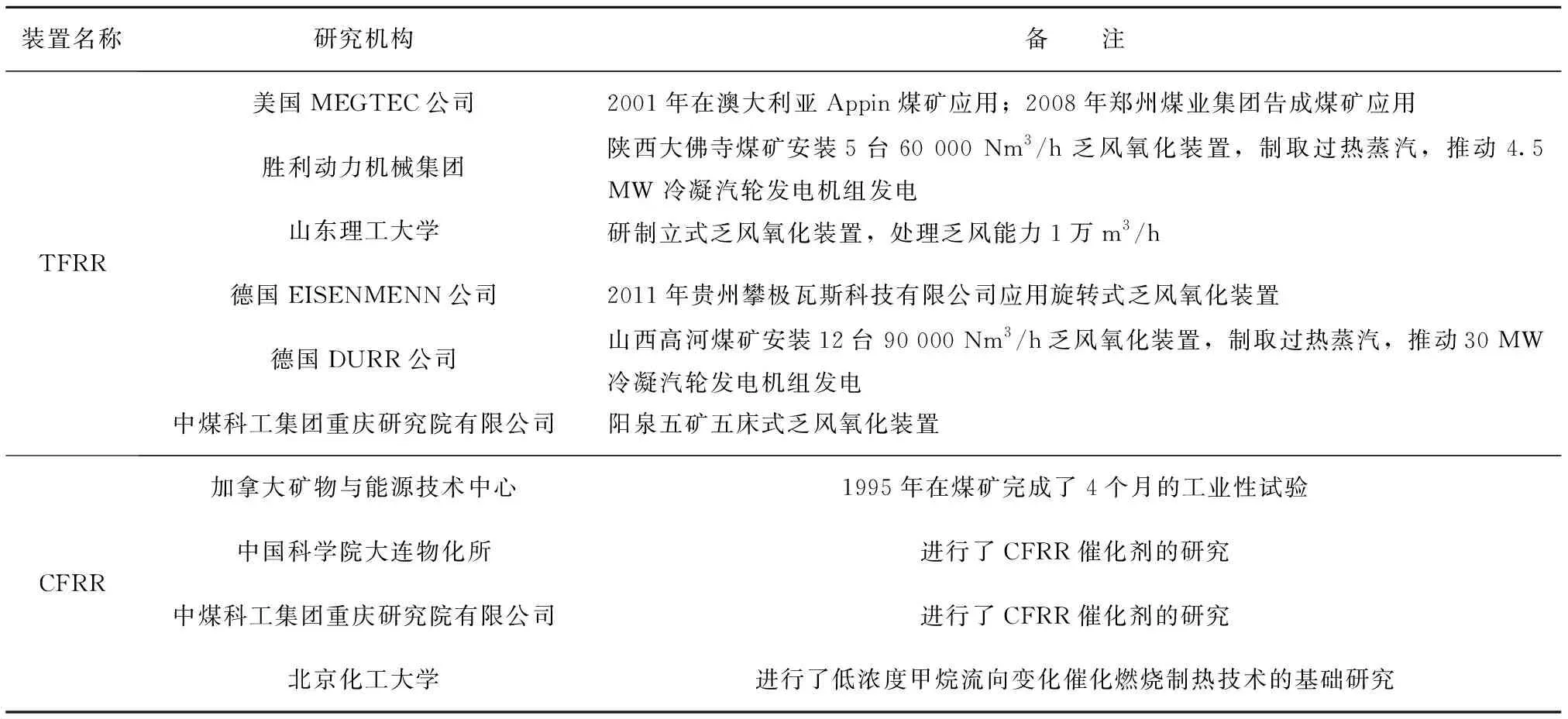

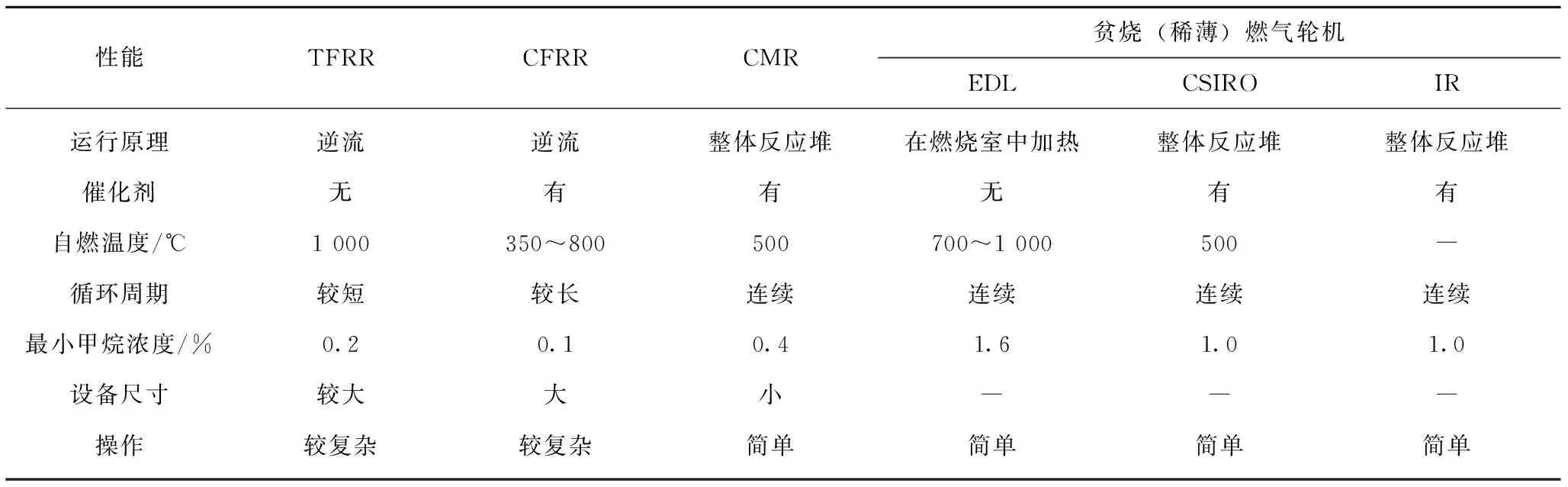

煤矿超低浓度瓦斯主要利用技术及主要利用设备分别见表3、表4。由表3和表4可知:

(1)往复式热氧化技术(Thermal flow reversal reactor,TFRR)。Corttell于20世纪30年代发明了固定床流向变换反应器;Boreksov和Martos等学者通过研究将固定床反应器应用于稀薄燃料燃烧领域;Weinberg提出了超晗燃烧思想,将燃烧热能回收再利用,并用于预热燃料气体。

表3 煤矿超低浓度瓦斯主要利用技术Table 3 The main utilization technology of ultra-low concentration gas in coal mine

表4 煤矿超低浓度瓦斯主要利用设备[18]Table 4 The main utilization equipment of ultra-low concentration gas in coal mine

经过不断地研究,TFRR被开发出来并应用于煤矿乏风瓦斯的利用[17]。装置的工作原理如下:

① 先对蓄热体预热达到乏风的氧化温度;

② 通入常温乏风气体至蓄热式氧化炉(Regenerative Thermal Oxidizer,RTO),甲烷被加热氧化后释放出热量;

③ 通过换热器将释放热量用于生成蒸汽和热水;

④ 蒸汽可以用于发电,热水和余热可用于取暖或制冷等;

⑤ 需要不断变换进、排气方向,确保能够自维持乏风不断吸热、升温、氧化的过程。

(2)往复式催化氧化(Catalytic flow reversal reactor,CFRR)技术是催化燃烧与TFRR的结合。1994年,chaouki等利用流向变换催化反应器对矿井乏风瓦斯进行了甲烷催化燃烧试验研究;2006年王盈完成了低浓度甲烷流向变化催化燃烧制热技术的基础研究。CFRR与TFRR的结构和运行方式基本相似,主要差异在于CFRR在热交换器和介质之间加入了催化剂层,能有效地降低CH4自燃温度,从而提高乏风中CH4的转化率。

(3)贫烧(稀薄)燃气轮机利用催化燃烧技术与燃气轮机发电技术,将乏风通入带催化燃烧室的稀薄燃气轮机中可以实现直接燃烧。主要可分为间壁回热式燃气轮机(EDL)、贫烧催化燃烧燃气轮机(CSIRO)和稀薄燃料催化微型燃气轮机(Ingersol-Rand,IR)。

(4)集中器的应用可补充通风空气中的瓦斯,同时可以提高稀燃涡轮机中瓦斯的浓度。集中器用于吸收收集乏风中的甲烷并使其达到贫烧的要求,可配合催化燃烧和回流燃烧燃气轮机使用。集中器能将乏风CH4浓度由0.1%~0.9%浓缩至20%。

2 新技术探索

2.1 蓄热式外燃机发电技术

蓄热式外燃机发电系统由配气及回热系统、冷却系统、斯特林发动机及发电系统、燃烧及蓄热系统、烟气控制与调温系统构成[19]。回热系统可对预混气体进行预热,能拓展瓦斯的贫燃极限;冷却系统能确保斯特林发动机冷端维持在恒定温度;发电系统可稳定输出电能;燃烧及蓄热系统可实现低浓度瓦斯在多孔介质燃烧器中稳定燃烧,发动机热端被高温烟气均匀加热至恒定温度;烟气控制与调温系统可控制高温烟气向发动机热端传递的热量,避免热端因超温被损坏。

2.2 瓦斯燃料电池发电技术

瓦斯燃料电池又称甲烷燃料电池[20-21],该种电池中CH4不需要经过燃烧而直接以电化学反应方式将其化学能转化为电能。将煤矿抽采瓦斯(CH4)作为燃料,与氧化剂(O2)分别从不同电极充入甲烷燃料电池。电池内发生得失电子的化学反应,继而产生电能[22]。

3 展望及结语

对国内煤矿抽采利用瓦斯气体的技术现状进行汇总分析具有重要的现实意义,通过调研与分析,厘清现有抽采瓦斯利用技术及其适用范围,从高浓度瓦斯净化直接利用技术、低浓度瓦斯发电技术、低浓度瓦斯浓缩技术、低浓度瓦斯燃(焚)烧技术、乏风瓦斯利用技术等方面分析其成熟度, 重点阐述低浓度瓦斯利用技术中的燃气轮机技术、燃气内燃机技术、燃气锅炉-蒸汽轮机技术、联合循环多联供技术、制氢技术、制合成氨技术与直接燃烧技术,并结合作为辅助燃料、主要燃料应用的超低浓度瓦斯利用技术,探索蓄热式外燃机、瓦斯燃料电池发电等新技术的应用,并对抽采瓦斯利用方向进行技术展望,以期为抽采瓦斯的高效利用提供合理的利用方式。

中等浓度至高浓度瓦斯的利用技术较为成熟,但针对超低浓度至低浓度瓦斯的利用依然存在技术难点,还需攻克的难点涵括CH4浓度为5%~6%的低浓度瓦斯安全利用、CH4浓度约1.2%的超低浓度瓦斯蓄热氧化安全利用、含氧煤层气安全的低温液化和分离、低浓度瓦斯发电机组连续稳定高效运行等。同时新技术离工业化应用还有很大的距离,仍需加大研究力度。国家安全生产监管总局令(第29号)《关于修改〈煤矿安全规程〉部分条款的决定》要求“抽采的瓦斯浓度低于30%时,不得作为燃气直接燃烧”,建议对该条款进行相应修改,其理论依据为现有的脉动燃烧技术和金属纤维燃烧系统已能安全、高效地直接燃烧CH4浓度为5%~16%的低浓度瓦斯气体,并能回收反应热。