单井注水管道清洗工艺优化

2022-03-01张绍鹏石彦李东唐建贾鹏晖易敏

张绍鹏 石彦 李东 唐建 贾鹏晖 易敏

1中国石油新疆油田分公司准东采油厂

2渤海钻探工程有限公司井下作业分公司钻修工程作业部

3中国石油长庆油田分公司第一采气厂第三净化厂

注水驱油技术是油田开发中后期的重要采油手段[1],低渗透油田注水开发中的结垢对储层伤害严重[2]。注入水中含有各种盐类、杂质、细菌等,管道长期运行容易结垢,需要定期进行清洗除垢[3],确保油田正常注水。由于单井注水管道清洗流程存在工艺缺陷[4],在施工过程中,需要进行人工开挖、动火割焊等作业,劳动强度大、施工周期长、安全环保风险高,亟需对管道清洗工艺流程进行优化改造。

1 清洗现状

1.1 清洗技术及原理

油田单井注水管道常用的清洗技术主要有3种:机械清洗、射流清洗和化学清洗[5],在此采用空穴射流技术对单井注水管道进行清洗。该方法操作简单,可通过增大水射流的压力和速度去除难溶垢,提高清洗质量[6]。空穴效应原理为:通常情况下,液体内部含有大量微气核,在清管器高速推进过程中,这些微气核不断增大形成大气泡;大气泡随着高压水的流动过程中,不断收缩并发生爆炸,形成强裂的声波[7]、振动和瞬时的高温,其对周围物质施加压力和溶解热,产生空化现象[8],对管壁上的污垢产生很强的冲击力[9],足以使管道表面污物造成破坏脱落,单井注水管道清洗效果得到显著提高。

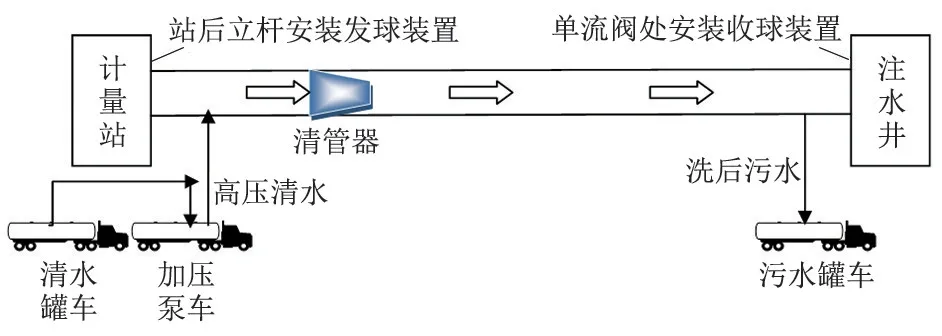

1.2 清洗工艺流程

在计量配水间外单井注水管道立杆发球装置内发出射流清管器,用泵车将清水泵出,高速推动清管器,使其在管道内产生空穴效应。同时在注水单井井口安装收球装置,在射流清管器到达装置内后,将其回收,洗后污水由罐车拉运至污水处理站进行净化处理。注水管道清洗工艺流程如图1所示。

图1 单井注水管道清洗流程示意图Fig.1 Schematic diagram of single well water injection pipeline cleaning process

2 存在的问题

单井注水管道清洗施工过程主要包括:人员、设备、车辆、材料到达施工现场;人工在井口挖开少量土方,铺设防渗塑料薄膜,以防施工过程中油水跑冒,污染环境;人工在配水间外注水单井立管处挖开一定土方量,露出地面以下立管管段,方便后续施工;在井口及配水间外注水单井立管处进行割焊,分别安装收、发球装置;清洗施工时,先用清水对单井注水管道进行清洗,再用高压清水推动清管器进行管道清洗;管道清洗结束后,恢复正常注水流程,管沟进行人工回填,恢复地貌。综上所述,工艺优化前,单井管道清洗施工主要存在两个问题:一是单井施工过程存在管沟开挖与回填、管道动火及恢复等高耗时、高耗力、高风险工序,劳动强度大,安全环保风险高;二是由于存在高耗时工序,造成施工周期长,平均施工时间为7.7 h,严重影响油田正常注水。15 口井的清洗工序及施工用时情况见表1。

表1 单井注水管道清洗工序及工期统计Tab.1 Statistics of single-well water injection pipeline cleaning process and construction period

3 工艺缺陷

3.1 收发球装置安装位置不恰当

收球装置安装在注水井井口下部管段处,由于该管段上部是竖直单流阀,单井注水管道清洗施工前,需要将下部竖直管段割开,预留出收球装置安装位置;发球装置安装在配水间外注水单井立管地面以下管段,在单井注水管道清洗施工前,需要人工进行土方开挖,以便露出地面以下管段,并将下部竖直管段割开,预留出发球装置安装位置。由此可见,由于收发球装置安装位置不恰当,在安装收发球装置前,需要进行土方开挖作业及割管作业,造成施工周期长,劳动强度大。

3.2 收发球装置连接方式不适用

由于收发球装置安装部位两端均为割开的管道断面,在安装收发球装置时需采用焊接方式进行连接。焊接施工属高耗时、高风险作业,施工周期长,安全环保风险高。

通过对单井注水管道清洗各工序用时进行统计排序,两端管道开挖和两端管道动火连接的时间累计为4.8 h,在整个施工工期中,占比62%。各工序用时及占比见图2。

图2 注水井清洗管道施工工序用时及占比Fig.2 Construction process time and proportion of water injection well cleaning pipeline

4 工艺优化

4.1 站区洗井流程工艺优化

(1)将发球位置由配水间外地面以下单井立管管段改至配水间内地面以上单井注水竖直管段,发球装置连接位置由地下变为地上。安装发球装置时,无需进行管道的开挖及管沟的回填工作。

(2)利用配水间内单井注水地面以上竖直管段原有的一组法兰,在该管段下部再增加一组法兰,发球装置连接方式由焊接方式改为法兰连接方式。单井注水管道进行清洗施工时只需拆装法兰即可。工艺优化前后流程示意图见图3、图4。

图3 改造前站区洗井流程示意图Fig.3 Schematic diagram of well washing process in station area before transformation

图4 改造后站区洗井流程示意图Fig.4 Schematic diagram of well washing process in station area after transformation

4.2 井口洗井流程工艺优化

原流程中,井口单流阀在竖直管段顶部,收球位置在井口单流阀下部竖直管段;优化后,单流阀连接在水平管段,原单流阀处改为丝堵,方便收球,收球装置连接方式由焊接变为丝扣连接,收球装置连接位置由井口竖直管段下部变为竖直管段上部,清洗管道收球时只需卸下丝堵即可。工艺优化前后流程示意图见图5、图6。

图5 改造前井口洗井流程示意图Fig.5 Schematic diagram of wellhead washing process before transformation

图6 改造后井口洗井流程示意图Fig.4 Schematic diagram of wellhead washing process after transformation

5 现场应用试验

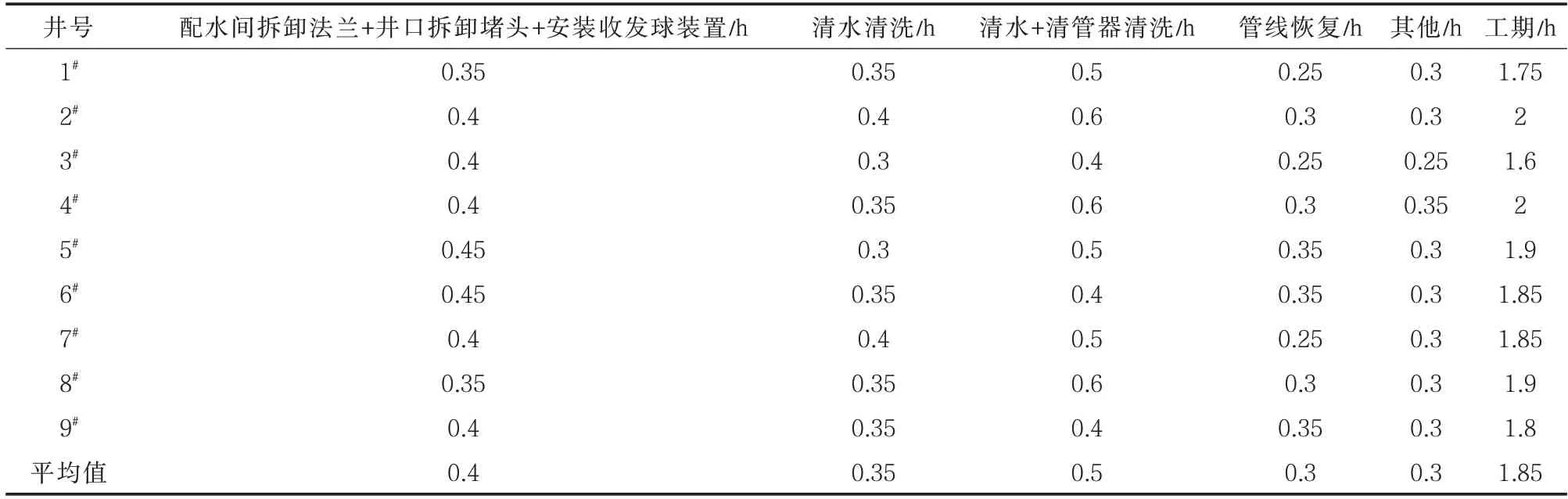

工艺优化方案制定后两个月内,先后对9 口注水井行了单井注水管道的工艺改造并进行现场应用试验,效果明显。

注水管道清洗平均施工周期为1.85 h,与优化前的7.7 h 相比,工期缩短5.85 h,提高了施工效率,增加了有效注水时间。

管道清洗减少了管沟开挖与回填、管道动火及恢复等耗时、耗力工序,劳动强度显著降低,安全环保水平得以提升。同时,节约了施工成本,提高了综合效益[10]。单井注水管道清洗工序及施工时间见表2。

表2 单井注水管道清洗工序及工期统计Tab.2 Statistics of single-well water injection pipeline cleaning process and construction period

6 结束语

单井注水管道洗井工艺流程优化改造后,收发球装置安装位置选择适当,连接方式由焊接方式变为丝扣及法兰连接方式,施工减少了管沟开挖与回填、管道动火及恢复等高耗时、高耗力、高费用、高风险等“四高”工序,劳动强度显著降低,安全环保水平得以提升。本次工艺流程优化建立在现场应用的基础上,具有较强的实用性,对各类管道清洗施工具有一定的借鉴意义。