气井络合铁脱硫工艺运行评价与优化

2022-03-01杨锦林赵凯熊重寒韦佳启徐晶

杨锦林 赵凯 熊重寒 韦佳启 徐晶

1中石化西南油气分公司采气一厂

2克拉玛依红山油田有限责任公司

3京川大正公司金堂项目部

络合铁脱硫因工艺简单,硫化氢(H2S)脱除率高,脱硫反应速度快,操作弹性大,副反应少,碱耗低、无脱硫废液排放[1]、运行经济[2-3]等特点,在天然气、炼厂气、尾气处理等潜硫量较低的行业领域[4]有较多的应用。中石化西南油气分公司在气井单井脱硫方面开展了工业化应用试验,但一直在追求连续、稳定运行,没有开展过运行优劣的评价,同时工艺运行评价缺乏理论支撑。因此用化学原理、现场检测参数,建立药剂消耗的理论计算式,并据此评价CK1 井的工艺运行效果,提出攻关与改进的方向。

1 工艺概况

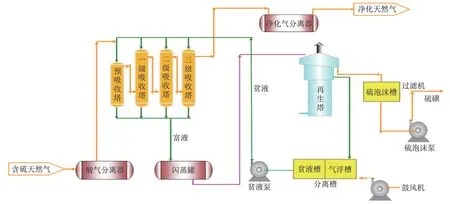

CK1 井采用了络合铁双塔脱硫工艺[5-6](图1)。含硫天然气在吸收塔内与络合铁贫液(主要含Fe3+)接触反应,贫液中Fe3+与H2S 反应生成Fe2+及单质S,脱除H2S 气体,净化合格后天然气经再次分离后直接外输。吸收H2S 后的溶液成为富液,富液自吸收塔底部经闪蒸后进入再生塔与空气反应再生成为贫液,Fe2+再生为Fe3+,恢复氧化性能。从再生塔溢流的硫泡沫和硫浆在硫泡沫槽汇集后,进入真空过滤机脱出硫膏,形成的滤液回到脱硫系统。

图1 CK1 井络合铁双塔脱硫工艺示意图Fig.1 Schematic diagram of double tower desulfurization process with complex iron in Well CK1

在工艺运行中,对原料气H2S 浓度,Fe2+、总铁离子浓度,硫膏含水率,溶液循环量等参数开展常规检测,以判断运行状态,开展动态调整确保工艺连续、稳定运行。

2 工艺计算理论

2.1 硫磺产量

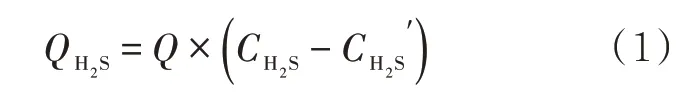

硫磺产量的理论计算可以根据天然气组分以及气井生产原料气产量确定。假设天然气中硫化氢(H2S)体积百分数以表示,气井原料气产量以Q表示,则可以计算H2S 的产量,以表示。

式中:为H2S 的产量,m3/d;Q为气井原料气产量,m3/d;为原料气、净化气H2S 的体积百分数,%。

由于该工艺硫化氢脱除率达到99.99%,净化气中硫化氢的含量小于10-6(体积分数),对计算结果影响微乎其微,因此式(1)可以简化为公式(2)

根据气体摩尔体积的概念,可以计算所产H2S对应的摩尔数。

式中:为所产H2S 气体的摩尔数,mol/d。

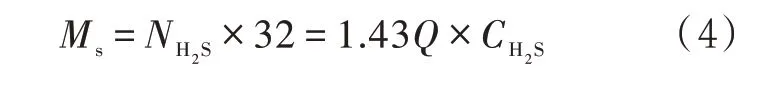

再利用硫单质摩尔质量,并综合式(2)~式(3),计算硫磺产量。

式中:Ms为硫磺产量,kg/d。

可以利用公式(4)对理论产量与实际产量进行比较,评价硫膏回收的效果,两者接近,表明工艺运行所产的硫磺应收尽收,硫磺回收效果良好。

2.2 铁盐添加量

理论上的铁盐添加量根据化学反应所需的铁离子浓度、消耗的铁离子以及溶液系统铁离子比例来计算,因此首先计算化学反应所需的Fe3+浓度。

2.2.1 化学反应铁离子浓度

络合铁脱硫工艺,无论采用何种药剂体系,都存在化学式(5)的脱硫反应[7-9]。

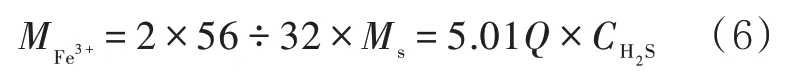

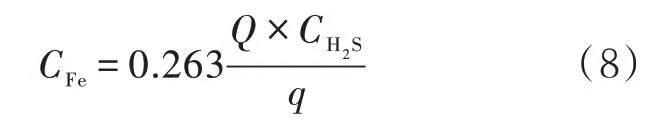

根据式(5)可知,生成1 个单质硫,需要2 个Fe3+参与反应,同样按摩尔质量与反应原理,利用硫磺产量,可以计算反应所需的Fe3+质量,如公式(6)。

式中:Ms为化学反应所需Fe3+质量,kg/d。

将计算结果结合系统溶液循环量,可以计算溶液中所需Fe3+浓度,如公式(7)所示。

式中:为系统吸收反应所需Fe3+的浓度,kg/m3;q为系统循环量,m3/h。

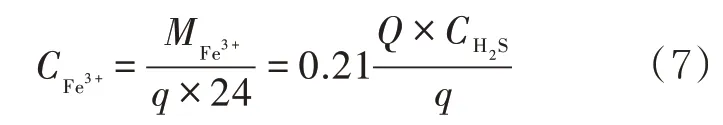

由于在系统氧化再生过程中,为了避免过氧化产生更多的副盐,通常保持贫液中20%左右的Fe2+,因此根据公式以及运行经验参数,可以计算系统所需的总铁离子浓度。

从上述公式可以看出,在气井工作制度一定的情况下,系统需要保持的Fe3+的浓度与系统循环量成反比。利用现场检测的贫液总铁离子浓度减去Fe2+离子浓度的值与比较,判断溶液是否满足要求。检测的贫液总铁离子浓度与CFe比较,判断总铁离子是否满足要求。

2.2.2 铁离子消耗

在络合铁脱硫工艺中,铁离子为催化剂,因此理论上铁离子没有消耗。但是在硫磺回收过程中,硫浆经脱水后转变成硫膏,硫膏有较高的含水率,这部分水溶解的铁离子不可回收,被消耗了。忽略因溶解对溶液体积的改变,则可直接利用硫膏含水率分析结果以及硫膏的实际产量,计算铁离子消耗量。

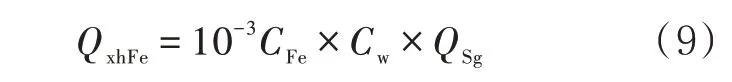

式中:QxhFe为铁离子消耗量,kg/d;Cw为硫膏含水率,%;QSg为硫膏产量,kg/d;CFe为总铁离子浓度,g/L。

利用公式(9)计算消耗掉的铁离子量以后,结合铁盐添加剂纯度,可以计算需要补充的铁盐质量。

2.2.3 铁氧化剂日常添加量

根据消耗铁离子量,可以计算所需要的铁盐添加量。

式中:QtjFe为日常铁盐添加量,kg/d;CFe为溶液中总铁离子浓度,g/L;C铁盐为添加剂铁盐中铁的纯度,%。

利用公式(10),可以计算理论上的铁盐添加量。对比理论上的铁盐添加量与实际运行添加量,可以评价药剂消耗是否正常。

2.3 氧化再生效果

氧化再生塔是双塔络合铁脱硫工艺的两个关键装置之一,将富含Fe2+的富液经氧化再生成为富含Fe3+是H2S 吸收效果的重要保证,也是铁离子利用率的重要体现之一。CK1 井工艺系统采用富液喷射吸入空气作为氧化的空气来源,受喷射器压力、喷射器通畅情况影响,会出现空气量小、再生氧化不足现象,而再生效果受溶液固含量、空气吸入量双重因素影响,用铁离子氧化再生率来表征氧化再生效果。

2.3.1 氧化再生率

氧化再生率是评价氧化效果的重要指标,以Fox表示,可以用富液与再生贫液检测的Fe2+浓度变化率表示,如公式(11)所示。

式中:分别为富液、贫液的Fe2+浓度,g/L;Fox为铁离子再生率,%。

根据实验,铁离子的再生率可以达到99.07%,工业应用运行经验表明铁离子再生率达到80%以上,系统运行状态稳定。

2.3.2 氧化再生时间与循环量

实验表明,铁离子再生所需时间为24 min,因此针对特定容积的装置,溶液循环量并不能无限制的提升,应满足式(12)。

式中:VOx为氧化塔溶液体积,m3。

根据氧化再生系统的溶液体积,计算最高溶液循环量,与实际循环量比较,评判氧化再生时间是否足够。

3 CK1 井脱硫运行分析与优化

3.1 脱硫运行分析

CK1 井络合铁脱硫工艺装置自2011 年运行以来,一直采用MCS 脱硫药剂体系。运行中以保证外输净化天然气气质为目标,调整各个化学剂组分的加注量,对2020 年药剂加注量统计数据(表1)与生产运行进行分析。

表1 CK1 井2020 年药剂加注量统计Tab.1 Statistics of chemical injection amount of Well CK1 in 2020

(1)硫膏产量。CK1 井日产原料气10×104m3,其原料气H2S 含量为8 000×10-6(体积分数),代入(4)式,可以计算日产硫磺1 143 kg。而在实际生产中硫膏产量大于2 500 kg,表明硫膏含杂质、水分较多,品质不高。组分分析表明硫膏中单质硫占比51.3%,水分占比40.6%,灰分占比8.1%,分析结论与检测结果一致。运行情况还表明,当溶液品质变差,系统中硫磺颗粒很细时,硫膏回收产量会降低。吸收塔脱硫生成的硫磺持续在系统中积累,会产生溶液发泡、翻塔、氧化再生效果下降等不良影响。

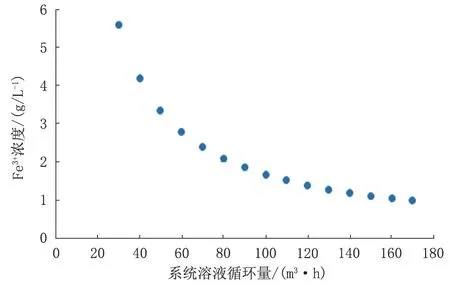

(2)Fe3+浓度与溶液循环量。利用公式(7),计算在循环量为170 m3/h 时,吸收H2S 所需Fe3+保持在0.99 kg/m3,如果需要降低溶液循环量,必须进一步提高Fe3+浓度,其关系如图2 所示。CK1 井溶液系统Fe3+浓度保持在1.0~1.1 mg/L 之间,与系统循环量是匹配的。

图2 CK1 井Fe3+浓度与溶液循环量关系Fig.2 Relationship between Fe3+ concentration and solution circulation amount in Well CK1

(3)铁盐消耗。根据计算所需Fe3+浓度,计算对应的总铁离子浓度应为1.24 kg/m3,再利用公式(9)、(10),以CK1井检测所得的硫膏含水率40%,硫膏产量2 500 kg,铁盐单剂纯度20%,计算在170 m3/h 循环量时,消耗的铁离子为1.24 kg/d,日常添加铁盐理论值为6.2 kg/d。而在实际运行中,添加超过100 kg/d,说明系统优化的空间还很大。建议从螯合剂的选择、络合铁降解方面加强分析与研究,避免铁盐的额外损失。

另外,从公式(9)可以看出,铁盐的消耗与硫膏的含水率成正比关系。因此提高硫膏品质,降低含水率对降低药剂消耗是有益的。

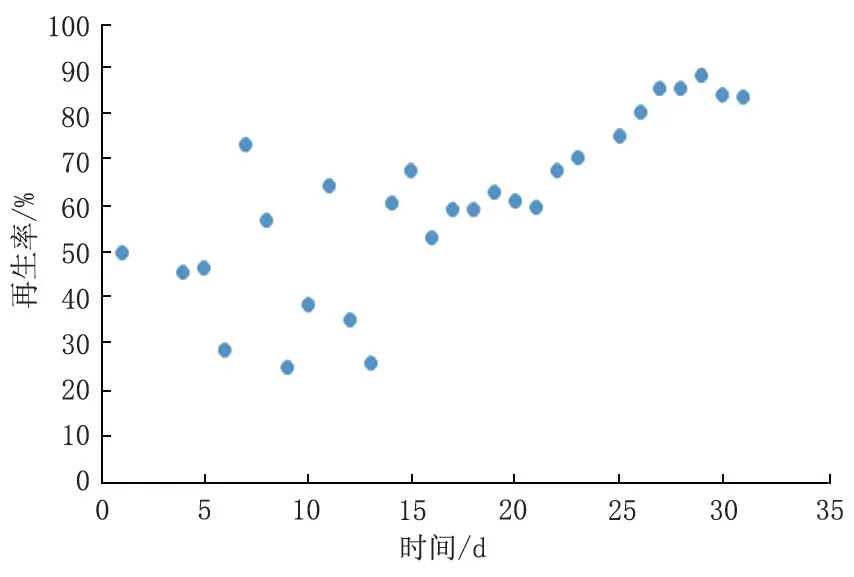

(4)氧化再生率。统计2020 年9 月现场每天9:00 检测的贫富液Fe2+浓度,计算铁离子再生率并绘制成曲线(图3)。可以看出自9 月开始的再生情况整体较差,尤其是9 月19 日之前,不仅再生率普遍低于60%,而且极不稳定。优化硫膏回收率,持续改善氧化再生率并保持在80%以上,可以提高铁离子利用率。

图3 CK1 井氧化再生率曲线图Fig.3 Well CK1 oxidation regeneration rate curve

(5)循环量与再生氧化时间。CK1 井溶液循环量一直小于170 m3/h,根据氧化塔溶液体积计算,氧化时间达到35 min,氧化时间足够,氧化再生率不高与氧化时间没有关系。

3.2 运行优化

根据上述理论分析结果,2021 年1 月对药剂体系进行调整,将铁离子催化剂由固体亚铁盐调整为铁离子溶液,溶液中有效铁离子浓度为5%;其次将MCS 固体螯合剂+稳定剂调整为螯合能力较高、降解率较低的SR-XR 液体螯合剂。

药剂调整后经过60 天试运行,系统逐渐达到最佳运行状态。日常添加药剂由4 种变为3 种,加注量也有显著下降(表2)。从数据看出,自3 月8日至3 月22 日铁离子溶液日均添加量约38.1kg,相当于铁离子添加1.9 kg/d,较药剂调整前有大幅度下降。3 月14 日以后的加注量更是与理论计算结论一致,此外连续多日不添加铁离子溶液,系统也能稳定运行,表明铁离子几乎没有额外损失。SR-XR液体螯合剂加注量与MCS 固体螯合剂+稳定剂的质量相当,其有效的螯合剂组分加注量也显著下降。固体碳酸钠盐加注基本保持相当。

表2 优化后药剂加注量与运行指标数据Tab.2 Optimized reagent injection amount and operation index data

从氧化再生率看,该指标稳定维持在80%以上,氧化再生效果良好,铁离子利用率高。

从贫液固相含量指标看,该指标持续维持在非常低的水平,表明硫磺回收良好,系统运行稳定,抗风险的能力较高。

通过药剂优化调整,不仅药剂加注量下降,溶液体系的发泡、上浮硫磺泡沫也得到有效控制,直接取消员工打捞贫液腔上浮硫泡沫2 次/日的工作。

4 结论

(1)按照络合铁脱硫工艺原理,工艺运行中硫磺的产出量、Fe3+的浓度需求、系统循环量、铁盐的损耗、氧化再生率、氧化再生时间是密切相关的,并且可以建立理论计算关系式。

(2)根据理论计算与实际运行对比,CK1 井日常铁盐添加量远远大于反应的需求量,表明系统存在额外的铁盐损失;氧化再生率整体水平不高,表明铁离子利用率不高。在分析的基础上进行药剂调整优化,药剂加注量与运行指标都有显著的改善,表明理论分析的结果是可靠的。

(3)日常运行中可以用贫液Fe3+浓度指导铁离子催化剂添加量,用硫膏产出量分析系统运行的平衡状态,用氧化再生率评估铁离子利用情况。