长庆油田页岩油中心站智能化管控技术研究与应用

2022-03-01霍富永王晗朱国承朱源庞永莉王斐

霍富永 王晗 朱国承 朱源 庞永莉 王斐

长庆工程设计有限公司

鄂尔多斯盆地长7 页岩油资源量丰富、储量规模大,是长庆油田二次加快发展新征程中重要的战略接替[1-5]。近两年来,长7 页岩油效益开发模式基本形成,百万吨级页岩油示范区初具规模,形成了以岭二联、悦联站、西十转为骨架站,以悦联站、南集站为总外输出口的较为完善的地面集输系统。长庆油田信息化建设始于20 世纪90 年代,伴随油田开发业务需求不断增长和计算机技术的发展,经历了从无到有、从小到大、从分散到集中、从独立到集成的转变,取得了显著成绩[6-7]。长庆油田页岩油地面数字化建设若按照常规建设方式站场用工需求量大,因此页岩油地面智能化控制系统的开发及应用亟待解决[8-10],需通过持续技术创新、管理创新,以减员增效为目的,实现页岩油效益开发。

1 开发特点

长庆油田页岩油主要以长7 层开发为主,为实现工厂化作业,水平井采用大井组开发,初期采用水平井体积压裂开发,后期地层压力下降采用补充能量的开发方式。主要特点包括以下几方面:①初期地层压力高;②单井液量波动大,放喷阶段日产液为正常生产阶段的几倍;③井场液量大,大井组井数多,且液量大于超低渗透油田井场液量,远大于常规井场液量;④伴生气资源丰富,初期气油比高。

2 总体思路

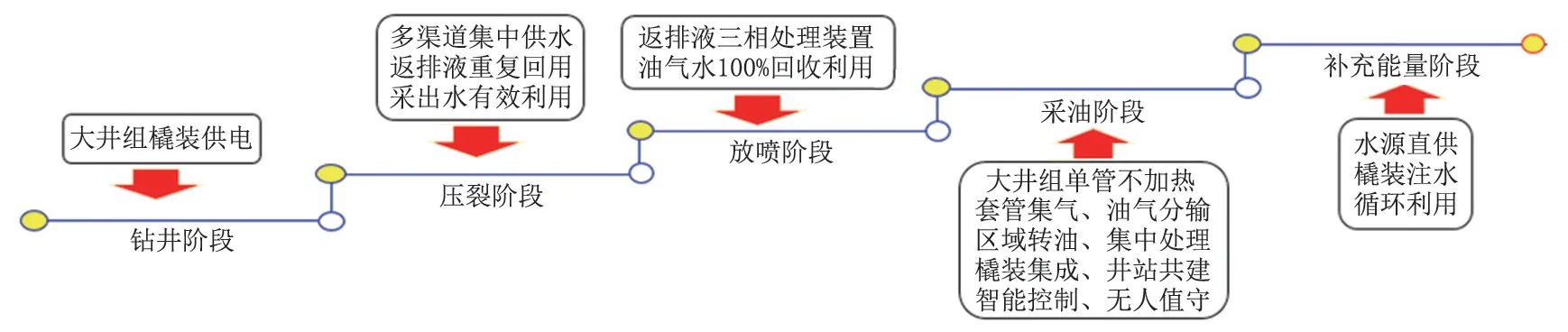

结合页岩油全生命周期开发方式(图1),以水平井大井组为平台,针对大井组、高气油比,开发了油气水综合利用、全系统资源共享、多功能高效集成、地面系统智能化的页岩油地面建设模式,创建了页岩油开发地面建设示范区。

图1 页岩油全生命周期开发过程示意图Fig.1 Schematic diagram of the whole life cycle development process of shale oil

页岩油地面系统智能化建设以构建页岩油劳动组织管理新架构为目标,以智能控制、橇装集成、循环利用为核心技术,推行中心站与作业区合建管理模式,实现页岩油示范区增储上产、降本增效和安全、环保、绿色生产。在常规油田现有数字化技术基础上,结合页岩油布站模式(井口—增压装置—接转站—联合站),通过优化站内工艺流程,提高站场仪表自控水平,创建“平台+中心站”的地面智能管控建设模式,实现井站的有人巡护、无人值守、集中管理、运行远程监控、事故紧急关断、故障人工排除的智能化管控模式,有效减少现场操作次数,降低安全风险,减少操作人员,降低运行成本,提高井站的管理水平。

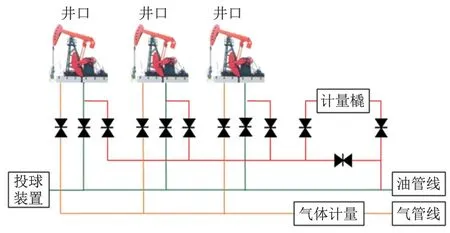

3 智能平台技术

结合页岩油单井投产特点,采用连续油管、井下开关、宽幅电泵为主的高效排采工艺技术,实现快速投产和一体化排采,满足了初期高液量、高气液比、井筒防磨的需求,压后投产时间大幅下降。通过实时监测井底温度和压力,保障了井组间能量、液量、含水等系统平衡,最大化发挥水平井井组生产能力,最终实现了动态平衡采油。智能化高效排采控制技术示意图如图2 所示。单井三相计量流程如图3 所示。页岩油单井采油由抽油机举升转变为无杆举升,计量方式随之发生变化,采用单井三相计量技术替代功图计量,准确计量油、气、水产量,为开发政策制定、调整提供依据。

图2 智能化高效排采控制技术示意图Fig.2 Schematic diagram of intelligent and efficient drainage control technology

图3 单井三相计量流程示意图Fig.3 Schematic diagram of single well three-phase metering process

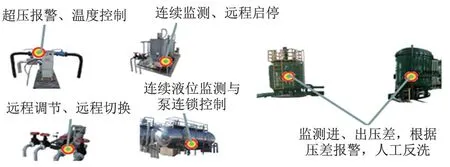

4 站场无人值守技术

通过对页岩油各类站场(联合站、脱水站、接转站、增压装置、返排液处理站)正常生产流程、事故流程、风险作业、视频监控等进行分析,最终形成以下几项无人值守技术:

(1)正常生产流程无人操作、远程监控技术(图4),主要包括加药装置液位连续监测、远程启停;收球装置超压报警、温度控制;缓冲罐连续液位监测与泵连锁液位超限停泵;外输泵远程变频调节流量,两台泵远程切换;注水站监测进、出压差,根据压差报警,人工反洗。

图4 无人操作、远程监控技术流程图Fig.4 Process flow of unmanned operation and remote monitoring technology

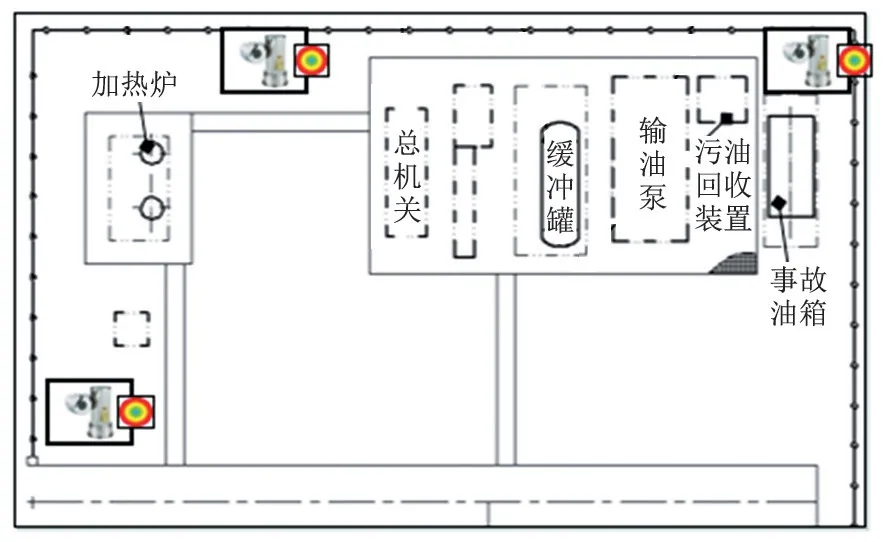

(2)事故流程应急切换、远程关断技术(图5),主要包括缓冲罐后增加电动三通阀,事故状态时可远程切换至事故油箱;外输泵出口安装电动球阀,实现紧急截断;清水罐连锁高液位停加压泵,低液位远程停注水泵、喂水泵;原水罐连锁高液位停水源井泵、低液位停供水泵。

图5 事故流程应急切换、远程关断技术示意图Fig.5 Schematic diagram of emergency switching of the accident process and remote shutdown technology

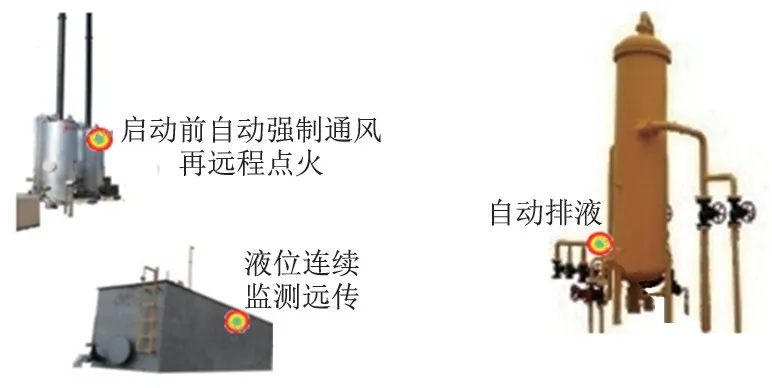

(3)风险作业远程操作、智能运行技术(图6),主要包括加热炉远程启动前自动强制通风再远程点火;消防系统实现火灾自动报警与PLC 自动控制相结合;事故油箱、沉降罐、净化罐液位监测远传,代替人工上罐量油;伴生气分液器自动排液,避免人工直接接触凝液。

图6 风险作业远程操作、智能运行技术示意图Fig.6 Schematic diagram of remote operation of risky operations and intelligent operation technology

(4)关键部位视频监控、闯入报警技术(图7),主要包括装置区及敏感点布置高清网络前端,监控范围更全面、更可靠;远程智能抄表与装置巡查等功能,生产数据、视频实时采集代替人工巡检;站场闯入报警,装置异常报警。

图7 关键部位视频监控、闯入报警平面图Fig.7 Layout plan of video monitoring of key parts and break-in alarm technology

(5)关键环节智能分析、自动控制技术(图8),主要包括设备前端利用PID 智能控制技术解决三相分离器进液不均现象;设备后端利用含水分析仪判断脱水效果,连锁控制流程走向。

图8 关键环节智能分析、自动控制技术流程图Fig.8 Flow chart of intelligent analysis of key links and automatic control technology

5 实施效果

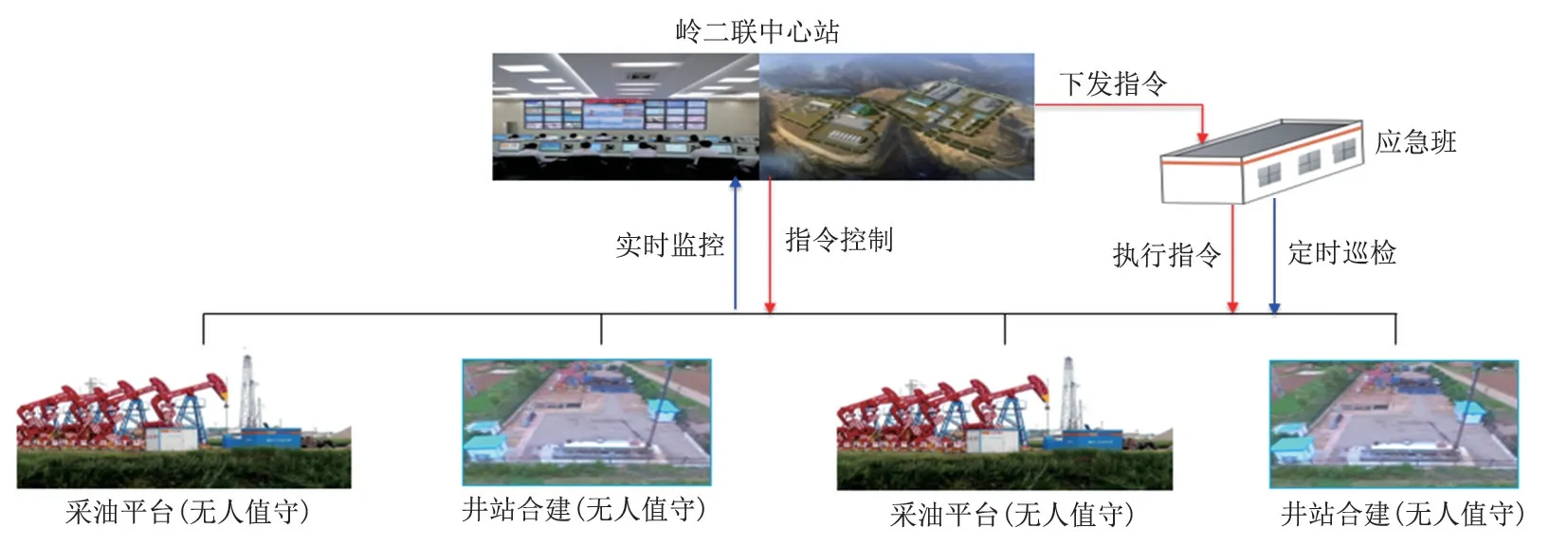

页岩油无人值守站建成后,促进了中心站管理模式的转变,基本生产管理单元缩减、劳动组织架构改革,实现扁平化管理,中心站立足联合站(脱水站)合理规划建设,避免重复建站。中心站智能化管控示意如图9 所示,取消原设置在各站点的SCADA 监控终端、视频工作站,依托井区或接转站建成远程中心监控点——中心站,完善中心站SCADA 监控、视频终端配置,在中心站对所辖无人值守站及井场进行集中监控、操作[11],形成了中心站模式下的无人值守、集中监控、定期巡检生产组织方式,盘活用工,减少前端驻点人员。

图9 页岩油中心站智能化管控示意图Fig.9 Schematic diagram of intelligent management and control of shale oil central station

6 结束语

长庆油田长7 页岩油地面建设以全生命周期开发的整体效益最大化为核心,突出采油、地面、运行管理等各环节信息采集与智能管理技术运用。通过生产管理一体化模式、工艺管理一体化平台,实现了实时监测、实时指挥、实时预警,将传统的生产运行体制转变为无人值守、远程监控、智能管控、定期巡检的物联网[12]管理新模式。大平台部署促进劳动组织架构变革,形成了智能化新型劳动组织架构,颠覆传统的管理模式,百万吨产量用工人数下降,单位用工成本大幅度下降。页岩油示范区建设将继续推进智能化建设,以完善前端数据采集、强化中端自动控制、深化后端智能应用三个层面为主要内容,攻关安全环保、生产运行、技术管理、管理决策四个方面智能化应用研究,打造智能化采油示范区。