油田地面系统数字化建设虚拟技术应用

2022-03-01李兴国阚宝春李佶晔印重顾行崛

李兴国 阚宝春 李佶晔 印重 顾行崛

1大庆油田有限责任公司第六采油厂

2中国石油华北油田公司第四采油厂

大庆喇嘛甸油田正积极推近油田数字化建设,为数字油田发展为智能油田最终建成智慧油田奠定基础。喇嘛甸油田位于大庆长垣最北端,目前已进入“双特高”开发阶段,是典型老区整装油田。油田近40 年的开发建设,先后经历了层系调整、全面转抽、稳油控水、注聚开采及三次采油等开发阶段。油田经过多期开发建设,油井加密,地面设施扩大,建成了包括集输、污水、注水、配制、注入、供配电、排水及道路等庞大的地面设施,井站管网密度加大,地面设施交错纵横,各系统生产场景交互联系,生产管理点多,信息数据庞大,数字化建设难度较大[1]。地面系统实施分层、分系统的数字化建设,投资大、建设周期长,难以满足油田进行数字化管理的迫切需求,同时分散的系统改造难以建立起地上、地下及地面系统间的有效关联,以及油田数字化的全方位管理。因此在数字化建设整体规划阶段,需首先建立起与生产场景完全相符合、能够真实反映地面系统全部工艺环节、地面和地下设施之间相关联,对油田进行全面管理的数字化虚拟场景[2],通过各生产工艺环节和设施的矢量化、图形化、虚拟数字化建设场景对地面系统进行数字化管理,实现数字化建设的顶层设计,为开展数字化建设奠定坚实基础。

1 数字化虚拟场景建立

数字化虚拟场景要真实反映油田数字化管理状态,必须以图型、数据矢量化为基础,通过油田地形地貌、井网、站库、管网等全系统的准确测绘及建模,建立起集图形、数据于一体的地面系统数字化管理体系[3]。地面系统生产场景较多,设施错综复杂,要真实模拟生产状态极为困难,因此虚拟场景需要结合以下思路开展建设。

1.1 以油井矢量化为中心的一体化管理体系

油井是地面、采油及油藏的三大系统中心环节,其中油井分布图形、坐标及相关参数,是采油工艺、油藏工艺确定采油方式,进行井网布局及调整开发的重要依据。因此要实现地上、地下一体化管理,必须首先建立起油井的虚拟场景。为满足地面、采油及油藏三位一体的管理需求,油井的虚拟化需要油井地形、井位及生产数据的真实描述。

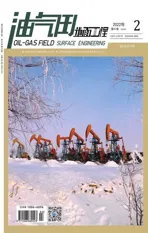

为建立油井的地形、地貌虚拟场景,通过应用无人机航拍技术和Skyline Terra Builder 影像处理技术,构建了喇嘛甸油田全区域三维地形地貌矢量图,实现全厂范围定位测量[4]。通过建立喇嘛甸油田GPS 测绘控制网,为航拍测量、勘察测绘提供控制坐标,形成了以C 级控制点为中心,全区域大环均匀分布、局部区域小环均匀分布的合理布局,为航拍测量、勘察测量提供了准确依据。三维地形地貌图形建设包括无人机航拍提取数字地面模型DTM(Digital Terrain Model)和影像处理两方面内容。通过提取带有空间位置特征和地形属性特征的数字地面模型DTM,生成带有公里格网、图廓整饰和注记的数字正射影像DOM(Digital Orthophoto Map)单元,最终建立了MPT 格式的喇嘛甸油田三维地形地貌矢量图背景(图1)。

图1 全区域地形地貌矢量图的建立Fig.1 Terrain and geomorphological vector map establishment of the whole region

油井生产数据关联中石油油气水井生产数据管理系统(A2)、地理信息系统(A4)、采油与地面工程运行管理系统(A5)等生产数据,地面系统动静态数据全覆盖,汇集多家权属单位数据,打破信息孤岛,实现信息共享,使各单位之间的业务配合紧密无缝,实现地面工程生产、管理数据的统一,为管理决策提供了数据支持。

1.2 地面系统全区域三维可视化

原油生产过程从油井采出经集输管网进入站库进行处理,再辅以供配电、道路设施等构成了地面系统的主体网络,要模拟复杂的地面系统,建立起地面系统的关联,首先应建立起站库、管道、供配电及道路等主体网络的虚拟场景,再辅助其他设施,才能实现地面系统全区域管理[5]。主体网络的虚拟化场景采用图型与数据的交互模式。

(1)建立全比例三维站库工艺模型。采用激光扫描三维建模和3D MAX 建模相结合的方式,以现场工艺和设计图纸为依据,建设全比例三维站间工艺模型和设备内部结构,实现生产运行可视化管理。首先,采集三维点云数据。利用激光相位扫描仪,通过合理设置扫描站点、扫描路径、扫描参数,获取原始点云数据。利用激光相位扫描仪内置集成同步相机获取物体表面高清纹理信息。然后通过点云拼接、去噪、赋色、纹理处理完成原始点云优化拼接,利用Kubit Point Cloud 和3D Max 模型编辑软件完成三维仿真模型建设。

三维激光扫描点云拼接是应用Faro SCENE 点云数据处理软件,根据已设置的扫描参数,将原始三维点云数据进行自动拼接,将集成相机拍摄的场景纹理信息与黑白点云匹配,生成具有真实色彩信息的点云数据。将拼接优化后的三维激光点云数据导出,应用Kubit Point Cloud 和3D Max 三维模型编辑软件进行修整,完成站间三维模型建设(图2)。

图2 站库三维图形建模过程Fig.2 3D graphic modeling process of station

通过建设站库全比例三维工艺,实现了站库可视化管理,使地面三维工艺和生产动静态信息同步展示,为油田生产在三维可视化基础上实现集中监控提供了技术平台。

(2)建立地上、地下设施信息矢量图。对地面设备、设施进行探测及测绘,建立地面集输、天然气、污水、注水、配注、供配电、给排水及道路全部8 个专业系统矢量图,在平面和空间上实现精确定位管理。一是埋地管线探测。在喇嘛甸油田地面系统技术管理平台建设中,采用了准确性较高的电磁探测法,开展2GPS-RTK 测绘,通过建模软件绘制二维、三维系统矢量图[6]。二是测绘建模。根据管道探测点及电网、排水渠、道路的特征点,应用GPS 测绘技术,采集地面设备空间位置信息,应用Arc Map 建模技术,建设了管道、电网、水渠及道路等专业的二维、三维系统矢量图。通过二维、三维系统矢量图建设,实现了站、间、井、管网及电网等地面设施精确定位,改变了“示意图”的管理模式。

2 数字化管理平台开发

数字管理平台以建立虚拟场景为基础,通过油田三维系统图、树状网页运行视窗、统一数据处理平台,实现了地面系统生产管理信息化[7]。平台采用数据、服务、逻辑及应用四层设计,包括数据信息提取、服务逻辑统计梳理,通过二维、三维系统实现功能展示。其中二维地图、三维地图、数据综合应用及三维模型共享服务是功能实现的核心。一是充分利用测绘成果数据的空间拓扑关系。以地图数据为载体,深挖地面系统的应用功能,建立了空间目标实体点、线、面之间的邻接,关联和包含关系,即空间拓扑关系,使之成为数据处理和空间分析的基本原则和法则。根据拓扑关系,不需要利用坐标或距离,可以确定一种空间实体相对于另一种空间实体的位置关系,有利于空间要素的查询。二是应用空间拓扑关系开发专项功能。以空间拓扑关系为索引,开发管网查询统计、产量查询统计、埋地管道穿孔分析及供配电网断电分析等应用功能。三是建立规范的数据流程体系。通过研究地面系统实体对象与生产运行环节之间的关系,进行数据信息关联,建立了含数据预处理、数据规约、数据清理、数据转换、数据存储等一整套地面数据管理流程体系。

通过平台设计实现以下功能:

(1)以油井数据为中心,多系统数据相结合,实现数据的统一。生产管理过程中,综合应用各平台数据,当信息节点数据发生变化,都可以及时发现产生的影响,从而做出及时有效的调整。如供电系统中线路发生故障后,可对下游供电设备影响范围、产量影响作出统计;管道发生穿孔后,对下游油水井影响、上游站库影响都可做出快速统计。

(2)二维、三维相结合,改变了传统管理模式。通过建立地面系统集输、天然气、污水、注水、配注、供配电、道路及给排水8 个专业二维、三维系统矢量图,建立站、间、井、管网及电网等地面设施的精准图文信息,将动静态生产数据、二维线划图、三维场景相结合,实现了油田实体在虚拟世界的展现,为实现油田智能化管理奠定了基础。全比例的三维站库模型为油田生产管理提供了虚拟场景,拓展传统二维平面的管理方式,以真实的状态来模拟现场及生产运行状况,通过平台真实模拟规划、改造、管理等相关过程,为油田未来实现自动控制打下基础。

3 数字化管理平台应用

(1)全比例三维站库工艺为集中监控、无人值守提供了技术平台。喇嘛甸油田数字化建设实施分层级、分系统的数字化改造[8]。其中联合站、污水站及配制站等大型站场按照多岗合并、集中监控的建设思路,进行站场集中监控改造设计,通过设置中心控制室,整个站场的生产过程在中心控制室进行集中监控,值班人员采用定期巡检的方式对生产岗位的生产设施进行例行检查。实现大型站场内所有工艺生产过程参数的自动采集及控制功能,实现大型站场集中监控、少人值守建设模式。转油站、注入站等中型站场按照区域巡检、无人或少人值守模式进行改造,除增设必要的数据采集及参数控制外,为保证站库运行安全,需增加重要节点的远程控制,确保在中心控制室进行紧急突发处理。单井及小型站场按照区域巡检、无人值守模式进行改造。目前,喇北东块两岗以上已实施4 座站库的合岗设计、集中监控,区域内喇十七污水、注水站、配制站及周边注入站实现无人值守,节省改造投资7 191 万元,节约生产运行成本1 175 万元,核减岗位定员95 人。

(2)利用三维地形地貌矢量图升级改造油田道路。利用喇嘛甸油田地面系统技术管理平台道路查询统计功能,对全厂油田专用公路、井排路、进站路等破损情况进行分类统计(图3),经现场调查核实,2016—2018 年共安排改造道路73.8 km。其中砂石路升级改造39.9 km,沥青路大修33.9 km,改善了喇嘛甸油田的道路环境,为雨季油田井下作业及原油生产提供了便利的交通条件。

图3 二维道路线划图及二维地形地貌矢量图Fig.3 2D road line drawing and 2D topographic and geomorphic vector map

(3)利用地面设施精确定位功能检测、更换失效管线。对管线穿孔情况进行定位查询统计,利用系统预警提示功能,对全厂埋地管道失效情况进行分类,对失效严重及单条管线穿孔达到10 次以上的管道,通过检测及现场核实后,进行修复更换。自2016 年统计分析穿孔37 787 次,检测管道防腐层742 km,更换失效管道658 km,有效降低了管道失效风险。通过穿孔失效分析统计功能,对管道穿孔失效重点腐蚀区域实施区域阴极保护,应用自动调控技术,实现了自动采集数据、自动调控功能[9]。建设了喇700 站等区域阴极保护站,保护转油站、计量间共计371 km 管线,控制了埋地管道的腐蚀速率,保证了埋地管道安全平稳运行。

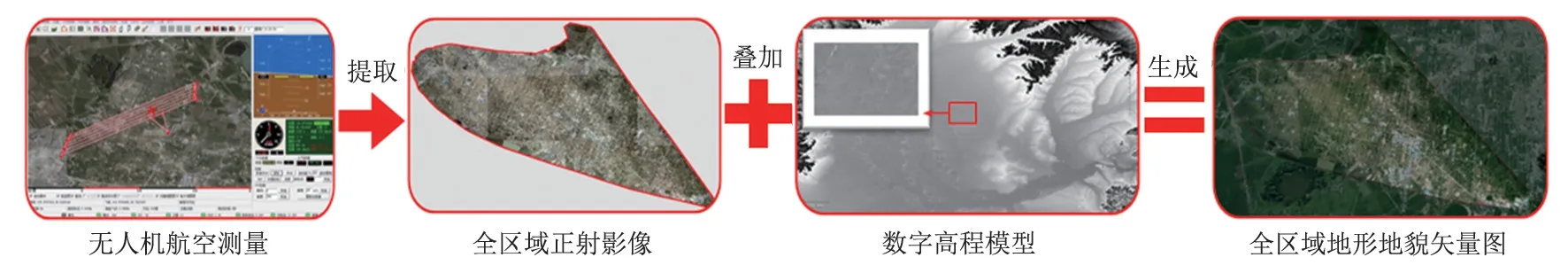

(4)利用断电分析、产量分析功能优化调整电力线路。应用断电分析功能(图4)可快速查询线路优化施工中受影响站、间、井信息,查询线路负荷,为规划、设计提供依据;应用区域产量分析功能(图5)计算出在改造过程中因线路优化调整影响的产量,从而合理安排施工进度,保障对产量影响最小[10]。综合利用两种功能,优化调整供配电线路11.6 km;线路优化运行加装联络开关19 座;安装高、低压计量监测等,实现年节电262×104kWh。2016—2018 年累计节电786×104kWh,节约成本500.7 万元。

图4 断电分析功能快速查询产量影响情况Fig.4 Quickly query of production impact by power failure analysis function

图5 区域产量分析功能快速查询站库影响区域情况Fig.5 Quick query of station affected area by regional output analysis function

4 结束语

(1)为加快油田数字化管理进程,地面系统的数字化建设应结合虚拟场景技术,模拟真实的数字化管理状态,为油田数字化建设进行顶层设计,为后续逐步实施数字化建设奠定基础。

(2)为解决地面系统设施庞大、系统管理复杂的问题,数字化虚拟场景的建立应以油井矢量化为中心,建立地上、地上系统纵横向联系,以系统主体网络为骨干,建立起地面系统全区域三维可视化管理模式。

(3)结合虚拟场景的建立,开发数字化管理平台,以真实的状态来模拟现场及生产运行状况,通过平台进行真实模拟规划、改造、管理等相关过程,为油田未来实现自动控制打下基础。